Para identificar y eliminar la causa del mal funcionamiento, se abre el cuerpo del dispositivo y se inspecciona visualmente su llenado. A veces, el punto es solo una soldadura de mala calidad de piezas, cables y otros contactos en las placas de circuito, y es suficiente volver a soldarlos para que el dispositivo funcione. Al principio, intentan identificar visualmente las piezas dañadas: pueden estar agrietadas, tener una carcasa oscura o pines quemados en la placa, los condensadores electrolíticos se hincharán en la parte superior. Todos los elementos defectuosos identificados se sueldan y se sustituyen por otros iguales o similares de características adecuadas. La selección se realiza según las marcas en la caja o según tablas. Al soldar piezas, el uso de un soldador con succión proporcionará la máxima velocidad y comodidad de trabajo.

Si la inspección visual no arrojó ningún resultado, proceda a hacer sonar (probar) las piezas con un ohmímetro o multímetro. Los elementos más vulnerables de los módulos inversores son los transistores.Por lo tanto, la reparación del aparato suele comenzar con su inspección y verificación. Los transistores de potencia rara vez fallan por sí mismos; por regla general, esto está precedido por una falla de los elementos del circuito "oscilante" (controlador), cuyos detalles se verifican primero. De la misma forma, mediante el tester, llaman al resto de elementos del tablero.

En el tablero, es necesario verificar el estado de todos los conductores impresos para detectar la ausencia de roturas y quemaduras. Se retiran las zonas quemadas y se sueldan los puentes, como en el caso de roturas, con un hilo PEL (de sección correspondiente al conductor de la placa). También debe verificar y, si es necesario, limpiar (con un borrador blanco) los contactos de todos los conectores del dispositivo.

Los rectificadores (entrada y salida), que son puentes de diodos convencionales montados en un disipador de calor, se consideran componentes bastante fiables de los inversores. Pero a veces fallan. Es más conveniente verificar el puente de diodos después de desoldar los cables y quitarlo de la placa. Si todo el grupo de diodos suena durante un corto período de tiempo, debe buscar un diodo roto (defectuoso).

El tablero de administración de claves se verifica en último lugar. En el módulo inversor, este es el elemento más complejo y el funcionamiento de todos los demás componentes del aparato depende de su funcionamiento. La etapa final en la reparación del dispositivo de soldadura del inversor debe ser verificar la presencia de señales de control que llegan a las barras colectoras de las puertas del bloque de llaves. Diagnostique esta señal con un osciloscopio.

En los casos poco claros y más complejos que los descritos anteriormente, será necesaria la intervención de especialistas. No vale la pena intentar solucionar el problema usted mismo, especialmente cuando el dispositivo inversor está en garantía.

VIDEO

Las máquinas de soldar con inversor están ganando cada vez más popularidad entre los soldadores maestros debido a su tamaño compacto, bajo peso y precios razonables. Como cualquier otro equipo, estos dispositivos pueden fallar debido a un funcionamiento incorrecto o debido a fallas de diseño. En algunos casos, la reparación de las máquinas de soldar inverter se puede realizar de forma independiente examinando el dispositivo inverter, pero hay averías que se eliminan solo en el centro de servicio.

Los inversores de soldadura, según los modelos, funcionan tanto desde una red eléctrica doméstica (220 V) como desde una trifásica (380 V). Lo único a considerar al conectar el dispositivo a una red doméstica es su consumo de energía. Si excede las capacidades del cableado, entonces la unidad no funcionará con una red debilitada.

Entonces, los siguientes módulos principales están incluidos en el dispositivo de una máquina de soldar inverter.

Al igual que los diodos, los transistores se instalan en los radiadores para una mejor disipación del calor. Para proteger la unidad de transistor de las sobretensiones, se instala un filtro RC frente a ella.

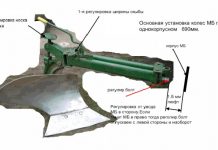

A continuación se muestra un diagrama que muestra claramente el principio de funcionamiento del inversor de soldadura.

Entonces, el principio de funcionamiento de este módulo de la máquina de soldar es el siguiente. El rectificador primario del inversor se alimenta con voltaje de la red eléctrica doméstica o de generadores, gasolina o diesel. La corriente entrante es alterna, pero pasa a través del bloque de diodos, se vuelve permanente ... La corriente rectificada se alimenta al inversor, donde se convierte de nuevo a corriente alterna, pero con características de frecuencia cambiadas, es decir, se vuelve de alta frecuencia. Además, el voltaje de alta frecuencia se reduce mediante un transformador a 60-70 V con un aumento simultáneo de la intensidad de la corriente. En la siguiente etapa, la corriente ingresa nuevamente al rectificador, donde se convierte a CC, después de lo cual se suministra a los terminales de salida de la unidad. Todas las conversiones actuales controlado por una unidad de control por microprocesador.

Los inversores modernos, especialmente los basados en el módulo IGBT, son bastante exigentes con las reglas de funcionamiento. Esto se explica por el hecho de que cuando la unidad está funcionando, sus módulos internos desprende mucho calor ... Aunque tanto los radiadores como un ventilador se utilizan para eliminar el calor de las unidades de potencia y las placas electrónicas, estas medidas a veces no son suficientes, especialmente en unidades económicas. Por lo tanto, debe seguir estrictamente las reglas que se indican en las instrucciones del dispositivo, lo que implica el apagado periódico de la instalación para enfriar.

Esta regla generalmente se conoce como el "ciclo de trabajo" (ciclo de trabajo), que se mide como un porcentaje. Al no observar el PV, se produce un sobrecalentamiento de las unidades principales del aparato y se produce su fallo. Si esto sucede con una unidad nueva, esta avería no está sujeta a reparación en garantía.

Además, si la máquina de soldar inverter está funcionando en habitaciones polvorientas , el polvo se deposita en sus radiadores e interfiere con la transferencia de calor normal, lo que inevitablemente conduce al sobrecalentamiento y avería de los componentes eléctricos. Si es imposible deshacerse de la presencia de polvo en el aire, es necesario abrir la carcasa del inversor con más frecuencia y limpiar todos los componentes del dispositivo de la suciedad acumulada.

Pero la mayoría de las veces los inversores fallan cuando Trabajar a bajas temperaturas. Las averías ocurren debido a la aparición de condensación en el tablero de control calentado, como resultado de lo cual ocurre un cortocircuito entre las partes de este módulo electrónico.

Una característica distintiva de los inversores es la presencia de un tablero de control electrónico, por lo tanto, solo un especialista calificado puede diagnosticar y eliminar un mal funcionamiento en esta unidad. ... Además, los puentes de diodos, bloques de transistores, transformadores y otras partes del circuito eléctrico del aparato pueden fallar. Para realizar diagnósticos con sus propias manos, debe tener ciertos conocimientos y habilidades para trabajar con instrumentos de medición como un osciloscopio y un multímetro.

De lo anterior, queda claro que, sin las habilidades y los conocimientos necesarios, no se recomienda comenzar a reparar el dispositivo, especialmente la electrónica. De lo contrario, puede desactivarse por completo y reparar el inversor de soldadura costará la mitad del costo de una unidad nueva.

Como ya se mencionó, los inversores fallan debido a factores externos que afectan las unidades "vitales" del aparato. Además, el mal funcionamiento del inversor de soldadura puede ocurrir debido a un funcionamiento incorrecto del equipo o errores en su configuración. Las fallas o interrupciones más comunes en el funcionamiento del inversor son las siguientes.

Muy a menudo, esta avería es causada por cable de red defectuoso aparato. Por lo tanto, primero debe quitar la cubierta de la unidad y hacer un anillo en cada cable del cable con un probador. Pero si todo está en orden con el cable, se requerirán diagnósticos más serios del inversor. Quizás el problema radique en la fuente de alimentación en espera del dispositivo. En este video se muestra la técnica de reparación para la "sala de servicio" utilizando el ejemplo de un inversor de la marca Resant.

Este mal funcionamiento puede ser causado por un ajuste incorrecto del amperaje para un cierto diámetro del electrodo.

También debe considerar y velocidad de soldadura ... Cuanto menor sea, menor será el valor actual que se debe configurar en el panel de control de la unidad. Además, para hacer coincidir la intensidad actual con el diámetro del aditivo, puede utilizar la tabla siguiente.

Si la corriente de soldadura no está regulada, la causa puede ser avería del regulador o violación de los contactos de los cables conectados a él. Es necesario quitar la cubierta de la unidad y verificar la confiabilidad de la conexión de los conductores y, si es necesario, hacer sonar el regulador con un multímetro. Si todo está en orden con él, entonces esta falla puede ser causada por un cortocircuito en el estrangulador o un mal funcionamiento del transformador secundario, que deberá verificarse con un multímetro.Si se encuentra un mal funcionamiento en estos módulos, deben ser reemplazados o rebobinados a un especialista.

El consumo de energía excesivo, incluso cuando el dispositivo no está cargado, causa con mayor frecuencia cierre giro a giro en uno de los transformadores. En este caso, no podrá repararlos usted mismo. Es necesario llevar el transformador al maestro para rebobinar.

Esto pasa si la tensión cae en la red ... Para deshacerse de la adherencia del electrodo a las partes a soldar, deberá seleccionar y configurar correctamente el modo de soldadura (de acuerdo con las instrucciones del dispositivo). Además, el voltaje en la red puede disminuir si el dispositivo está conectado a un cable de extensión con una sección de cable pequeña (menos de 2,5 mm 2).

No es raro que una caída de voltaje haga que el electrodo se pegue cuando se usa una regleta que es demasiado larga. En este caso, el problema se resuelve conectando el inversor al generador.

VIDEO

Si el indicador está encendido, esto indica un sobrecalentamiento de los módulos principales de la unidad. Además, el dispositivo puede apagarse espontáneamente, lo que indica disparo de protección térmica ... Para que estas interrupciones en el funcionamiento de la unidad no ocurran en el futuro, nuevamente, es necesario adherirse al modo correcto de la duración del encendido (DC). Por ejemplo, si el ciclo de trabajo = 70%, entonces el dispositivo debería funcionar en el siguiente modo: después de 7 minutos de funcionamiento, la unidad tendrá 3 minutos para enfriarse.

De hecho, puede haber muchas averías y las razones que las provocan, y es difícil enumerarlas todas. Por lo tanto, es mejor comprender de inmediato qué algoritmo se utiliza para diagnosticar el inversor de soldadura en busca de fallas. Puede averiguar cómo se diagnostica el dispositivo viendo el siguiente video de capacitación.

Hoy en día, los inversores de soldadura son un tipo bastante común de aparatos similares, que se pueden encontrar cada vez más entre muchos propietarios. Sin embargo, en un momento determinado, este equipo puede fallar, lo que hace pensar en reparaciones.

Además, en este caso, no es necesario ponerse en contacto con los especialistas; en algunos casos, puede volver a poner la máquina de soldar en condiciones de trabajo por su cuenta. Lo principal es saber qué provocó exactamente el mal funcionamiento y cómo puede eliminarlo usted mismo sin incurrir en costes de servicio innecesarios.

soldadura de alta calidad , que puede ser proporcionado por cualquier persona que no tenga las habilidades suficientes para manejarlo. Al mismo tiempo, las condiciones de funcionamiento de esta unidad en sí se distinguen por un alto nivel de comodidad.

Cabe mencionar que este equipo tiene un diseño más complejo en comparación con los rectificadores y transformadores de soldadura. Esto, a su vez, afecta negativamente su confiabilidad. También debe decirse que los predecesores enumerados anteriormente son dispositivos eléctricos. Por el contrario, los dispositivos inversores son una de las variedades de dispositivos electrónicos complejos.

Por esta razón, si el propietario se enfrenta a un mal funcionamiento en el funcionamiento del inversor de soldadura, para detectar la causa del mal funcionamiento y repararlo directamente, es necesario asegurarse de que sus elementos constituyentes estén funcionando: diodos, transistores, diodos Zener , resistencias, así como otros elementos del circuito electrónico del inversor. También debe estar preparado para el hecho de que el usuario se enfrentará a la necesidad de utilizar dispositivos como un voltímetro, un multímetro digital y otros equipos de medición ordinarios, incluido un osciloscopio.

En tal situación, el propietario no tiene más remedio que turnarse. comprobar cada elemento del circuito ... Por lo tanto, para que la reparación justifique los esfuerzos y el tiempo invertido en ella y para garantizar el resultado necesario, el propietario de dicho dispositivo debe tener ciertos conocimientos en electrónica, así como al menos habilidades mínimas para trabajar con circuitos eléctricos.

Si no comprende este plan, entonces, después de haber decidido una reparación independiente de la máquina de soldar inverter, solo corre el riesgo de perder el tiempo en vano, sin haber logrado su objetivo. Es posible que su iniciativa empeore el funcionamiento del dispositivo, y las acciones realizadas por él provoquen nuevos problemas.

Si consideramos todos los problemas que se diagnostican durante el funcionamiento de los inversores de soldadura de cualquier tipo, entonces pueden ser clasificados en varios grupos:

averías resultantes de una elección analfabeta del modo de operación de soldadura;

Mal funcionamiento causado por un mal funcionamiento o un funcionamiento inadecuado de los componentes electrónicos del equipo.

Independientemente de la naturaleza del mal funcionamiento, tal situación no permitirá que el propietario continúe soldando en el modo habitual. Varios factores pueden causar un mal funcionamiento en el funcionamiento del inversor de soldadura. Para determinar la causa exacta, es necesario verificar cada uno de ellos, y al principio comienzan con operaciones simples y pasan gradualmente a otras más complejas. Después de realizar todos los procedimientos de diagnóstico recomendados, puede suceder que la máquina de soldar aún no funcione. En este caso, se puede suponer que el problema está relacionado con el circuito eléctrico inoperativo del módulo inversor. La falla más común de un circuito electrónico. ocurre por las siguientes razones:

En caso de acumulación de polvo debajo de la carcasa, surgen condiciones favorables para interrumpir el correcto enfriamiento de los componentes del circuito electrónico. El equipo que se utiliza en las obras de construcción suele tener un mayor riesgo de contaminación. Para evitar daños al inversor en estas condiciones de funcionamiento, límpielo con regularidad.

Ignorar las recomendaciones del fabricante con respecto al uso adecuado del inversor sin interrupción. Esta también puede ser una de las causas de mal funcionamiento en el funcionamiento de la electrónica del equipo, que surgen en el contexto de su sobrecalentamiento.

Por lo general, los dispositivos inversores fallan debido a factores externos, así como a configuraciones incorrectas y descuido de las recomendaciones para el uso del dispositivo. Entre tales situaciones, se puede observar lo siguiente con mayor frecuencia:

Un olor a quemado del gabinete de la unidad puede ser un signo de un problema grave con el módulo inversor. En tal situación, la mejor solución sería llamada de servicio ... Para solucionar tal mal funcionamiento con sus propias manos, el propietario debe tener ciertas habilidades y conocimientos.

Por lo tanto, en tal situación, vuelva a poner el dispositivo en condiciones de funcionamiento. puede ser soldando ... En la etapa inicial, debe intentar averiguar qué elementos están fuera de servicio.Esto puede estar indicado por grietas, puntos oscuros en la carcasa o signos de quemado en el tablero de terminales, así como hinchazón de la parte superior de los condensadores electrolíticos.

Una vez que fue posible establecer los nodos defectuosos, deben evaporarse y luego reemplazarse con piezas idénticas o similares a ellas en características. Al elegir piezas de repuesto, preste atención a las marcas en el cuerpo o utilice tablas. Al retirar elementos dañados, se recomienda utilizar un soldador con succión. Esto le permitirá completar el trabajo en un mínimo de tiempo y evitar problemas graves.

En algunos casos, es posible que la encuesta no produzca resultados. En una situación como esta, tiene sentido comenzar hacer sonar elementos usando un ohmímetro o multímetro. Los transistores tienen el nivel más bajo de protección. Por esta razón, durante la reparación del dispositivo, primero es necesario examinarlos y verificar su operatividad. La mayoría de los transistores de potencia son muy fiables. Y si, sin embargo, resultaron ser defectuosos, entonces el factor más favorable para esto es la falla de los elementos del "balanceo" de su circuito. Los elementos de este último deben comprobarse desde el principio. Después de completar la verificación, es necesario someter el apodo y otros elementos del tablero.

Al examinar el tablero, se debe prestar atención al estado cada conductor impreso donde debe asegurarse de que no tengan roturas y quemaduras. Si se encuentran áreas quemadas, se deben quitar y soldar los puentes. Esta operación se realiza a mano de la misma forma que en el caso de daño del cable PEL. Si es necesario, también se deben verificar los contactos de cada uno de los conectores presentes en el dispositivo. En algunos casos, será necesario limpiarlos.

Las máquinas de soldadura con inversor pueden simplificar enormemente el procedimiento de soldadura para varios productos. La falla de este equipo puede molestar a cualquier propietario. Sin embargo, no debe comunicarse con los especialistas del centro de servicio con anticipación. En algunos casos, puede hacer que el dispositivo vuelva a funcionar con sus propias manos. A menudo, este equipo tiene bastante fallas simples que se pueden eliminar fácilmente. Lo principal es comprender claramente qué condujo exactamente a la falla del dispositivo y cómo repararlo adecuadamente.

VIDEO Es bien sabido que la reparación de máquinas de soldar en la inmensa mayoría de los casos puede organizarse y llevarse a cabo de forma independiente. La única excepción es la restauración de la eficiencia del inversor electrónico, cuya complejidad del circuito no permite reparaciones completas en el hogar.

Incluso un ingeniero eléctrico puede confundirse simplemente tratando de apagar la protección de un inversor. Entonces, en este caso, lo mejor es buscar ayuda en un taller especializado.

el dispositivo no se enciende cuando se conecta a la red y se enciende;

pegado del electrodo con un zumbido simultáneo en el área del convertidor;

parada espontánea de la máquina de soldar en caso de sobrecalentamiento.

La reparación siempre comienza con una inspección de la máquina de soldar, verificando la tensión de alimentación. No es difícil reparar las máquinas de soldadura de transformadores, además, no son exigentes de mantener. En los dispositivos inversores, es más difícil determinar la avería y, a menudo, la reparación en el hogar es imposible.

Sin embargo, si se manejan correctamente, los inversores durarán mucho tiempo y no se estropearán. Proteger del polvo, la humedad alta, las heladas, almacenar en un lugar seco. Existen las averías más típicas de las máquinas de soldar, que se pueden eliminar a mano.

En este caso, en primer lugar, debe asegurarse de que haya voltaje en la red y la integridad de los fusibles instalados en los devanados del transformador. Si están funcionando correctamente, use el probador para hacer sonar los devanados de corriente y cada uno de los diodos rectificadores, verificando así su rendimiento.

A veces, el condensador del filtro falla. En este caso, la reparación consistirá en revisarlo y sustituirlo por una pieza nueva.

Si todos los elementos del circuito están funcionando correctamente, es necesario lidiar con la tensión de la red, que puede estar muy subestimada y simplemente no es suficiente para el funcionamiento normal de la máquina de soldar.

El electrodo pegado y la interrupción del arco pueden ser causados por una caída de voltaje debido a un cortocircuito en los devanados del transformador, falla de diodo o contactos de conexión sueltos. También es posible una avería del filtro de condensador o un cortocircuito de partes individuales al cuerpo de la máquina de soldar.

Si el pegado va acompañado de un fuerte zumbido del transformador, esto también indica una sobrecarga en los circuitos de carga del dispositivo o un cortocircuito en los alambres de soldadura.

Una de las opciones de reparación con la eliminación de estos efectos puede ser la restauración del aislamiento de los cables de conexión, así como el apriete de contactos sueltos y bornes.

En algunos casos, las reparaciones se pueden realizar de forma independiente si el dispositivo comienza a apagarse espontáneamente. La mayoría de los modelos de máquinas de soldar están equipados con un circuito de protección (automático) que se activa en una situación crítica, acompañado de una desviación del funcionamiento normal. Una de las opciones para dicha protección consiste en bloquear el funcionamiento del dispositivo cuando el módulo de ventilación está apagado.

Después del apagado espontáneo de la máquina de soldar, en primer lugar, debe verificar el estado de protección e intentar que este elemento vuelva a funcionar. .

Si la unidad de protección vuelve a funcionar, es necesario proceder a la resolución de problemas de acuerdo con uno de los métodos descritos anteriormente, asociados con cortocircuitos o mal funcionamiento de partes individuales.

En esta situación, en primer lugar, debe asegurarse de que la unidad de refrigeración de la unidad funcione correctamente y de que se excluya el sobrecalentamiento de los espacios internos.

En ausencia de protección interna, el disyuntor se puede instalar en el cuadro eléctrico. Para mantener el funcionamiento normal de la unidad de soldadura, sus ajustes deben corresponder a los modos seleccionados.

Por lo tanto, algunos modelos de tales máquinas (inversor de soldadura, en particular), de acuerdo con las instrucciones, deben funcionar de acuerdo con un programa que asume un descanso de 3-4 minutos después de 7-8 minutos de soldadura continua.

Antes de reparar una máquina de soldar inverter con sus propias manos, es recomendable familiarizarse con el principio de funcionamiento, así como con su circuito electrónico. Su conocimiento le permitirá identificar rápidamente las causas de las averías e intentar eliminarlas de forma oportuna.

El uso de una señal intermedia de alta frecuencia permite obtener un dispositivo de impulso compacto que tiene la capacidad de ajustar eficazmente el valor de la corriente de salida.

Las averías de todos los inversores de soldadura se pueden dividir condicionalmente en los siguientes tipos:

mal funcionamiento asociado con errores en la elección del modo de soldadura;

fallas en la operación debido a la falla del módulo electrónico (conversión) u otras partes del dispositivo.

El método para detectar averías del inversor asociadas con averías del circuito implica la ejecución secuencial de operaciones realizadas de acuerdo con el principio "desde daños simples hasta averías más complejas". La naturaleza y la causa de las averías, así como los métodos de reparación, se pueden encontrar con más detalle en la tabla de resumen.

También contiene datos sobre los principales parámetros de soldadura, proporcionando un funcionamiento sin problemas (sin apagar el inversor) del dispositivo.

VIDEO

El mantenimiento y la reparación de las máquinas de soldar de tipo inversor se distinguen por una serie de características asociadas con la complejidad de los circuitos de estas unidades electrónicas. Para repararlos, necesitará ciertos conocimientos, así como la capacidad de manejar instrumentos de medición como un multímetro digital, un osciloscopio y similares.

En el proceso de reparación de un circuito electrónico, en primer lugar, se lleva a cabo una inspección visual de las placas para identificar elementos quemados o "sospechosos" en la composición de los módulos funcionales individuales.

Si durante la inspección no se encuentran violaciones, la resolución de problemas continúa detectando violaciones en el funcionamiento del circuito electrónico (verificando los niveles de voltaje y la presencia de una señal en sus puntos de control).

Para hacer esto, necesitará un osciloscopio y un multímetro, con los que debe comenzar a trabajar solo si tiene plena confianza en sus habilidades. Si tiene alguna duda sobre su cualificación, la única solución correcta sería llevar (llevar) el dispositivo a un taller especializado.

Los especialistas en la reparación de dispositivos de impulso complejos encontrarán y eliminarán rápidamente el mal funcionamiento que ha surgido y, al mismo tiempo, realizarán el mantenimiento de esta unidad.

Si decide reparar la placa usted mismo, le recomendamos que utilice los siguientes consejos de especialistas experimentados.

Si se encuentran cables y piezas quemados durante una inspección visual, se deben reemplazar por otros nuevos, y al mismo tiempo se deben enchufar todos los conectores, lo que eliminará la opción de perder el contacto en ellos.

Para ello, es necesario encontrar fuentes en las que se den los diagramas de tensiones y corrientes, destinados a una comprensión más completa del funcionamiento de esta unidad.

Con base en estos diagramas utilizando un osciloscopio, puede verificar secuencialmente todos los circuitos electrónicos e identificar el nodo en el que se altera la imagen de conversión de señal normal.

Uno de los componentes más complejos de una máquina de soldar con inversor se considera un tablero de control de llave electrónica, cuya capacidad de servicio se puede verificar usando el mismo osciloscopio.

Si tiene dudas sobre el rendimiento de esta placa, puede intentar reemplazarla por una que se pueda reparar (de otro inversor que funcione) e intentar encender la máquina de soldar nuevamente.

En caso de un resultado favorable, solo queda entregar su placa para su reparación o reemplazarla por una nueva comprada. Se debe hacer lo mismo cuando se sospeche que todos los demás módulos o bloques de la máquina de soldar están en buen estado de funcionamiento.

VIDEO

En conclusión, recordamos que la reparación de cualquier unidad de soldadura (e inversores, en particular) se considera un procedimiento bastante complejo que requiere ciertas habilidades y capacidad para manejar equipos de medición complejos.

Si tiene la más mínima duda sobre su profesionalismo, debe recurrir a la ayuda de especialistas y darles la oportunidad de volver a poner en funcionamiento el dispositivo defectuoso.

La reparación de los inversores de soldadura, a pesar de su complejidad, en la mayoría de los casos se puede realizar de forma independiente. Y si está bien versado en el diseño de tales dispositivos y tiene una idea de lo que es más probable que falle en ellos, puede optimizar con éxito los costos del servicio profesional.

Reemplazo de componentes de radio en el proceso de reparación de un inversor de soldadura.

El objetivo principal de cualquier inversor es generar una corriente de soldadura constante, que se obtiene rectificando una corriente alterna de alta frecuencia. El uso de una corriente alterna de alta frecuencia, convertida mediante un módulo inversor especial a partir de una fuente de alimentación rectificada, se debe al hecho de que la intensidad de dicha corriente se puede aumentar de manera efectiva al valor requerido utilizando un transformador compacto. Es este principio subyacente al funcionamiento del inversor el que permite que dicho equipo tenga dimensiones compactas con alta eficiencia.

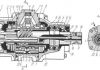

Diagrama funcional del inversor de soldadura

El circuito inversor de soldadura, que determina sus características técnicas, incluye los siguientes elementos principales:

una unidad rectificadora primaria, cuya base es un puente de diodos (la tarea de dicha unidad es rectificar una corriente alterna suministrada desde una red eléctrica estándar);

una unidad inversora, cuyo elemento principal es un conjunto de transistor (es con la ayuda de esta unidad que la corriente continua suministrada a su entrada se convierte en una corriente alterna, cuya frecuencia es 50-100 kHz);

un transformador reductor de alta frecuencia, en el que, debido a una disminución en el voltaje de entrada, la corriente de salida aumenta significativamente (debido al principio de transformación de alta frecuencia, se puede generar una corriente en la salida de dicho dispositivo , cuya fuerza alcanza los 200-250 A);

rectificador de salida, ensamblado sobre la base de diodos de potencia (la tarea de este bloque del inversor incluye rectificar una corriente alterna de alta frecuencia, que es necesaria para realizar trabajos de soldadura).

El circuito inversor de soldadura contiene una serie de otros elementos que mejoran su funcionamiento y funcionalidad, pero los principales son los enumerados anteriormente.

VIDEO

La reparación de una máquina de soldar de tipo inversor tiene una serie de características, que se explican por la complejidad del diseño de dicho dispositivo. Cualquier inversor, a diferencia de otros tipos de máquinas de soldar, es electrónico, lo que requiere que los especialistas involucrados en su mantenimiento y reparación tengan al menos conocimientos básicos de ingeniería de radio, así como habilidades en el manejo de varios instrumentos de medición: un voltímetro, multímetro digital, osciloscopio, etc. ...

En el proceso de mantenimiento y reparación se revisan los elementos que componen el circuito inversor de soldadura. Esto incluye transistores, diodos, resistencias, diodos Zener, transformadores y dispositivos de choque. La peculiaridad del diseño del inversor es que muy a menudo, durante su reparación, es imposible o muy difícil determinar la falla de qué elemento en particular fue la causa del mal funcionamiento.

Un signo de una resistencia quemada puede ser un pequeño depósito de carbón en la placa, que es difícil de distinguir con un ojo inexperto.

En tales situaciones, todos los detalles se verifican secuencialmente. Para resolver con éxito tal problema, es necesario no solo poder usar instrumentos de medición, sino también estar bastante familiarizado con los circuitos electrónicos. Si no tiene tales habilidades y conocimientos al menos en el nivel inicial, reparar un inversor de soldadura con sus propias manos puede provocar daños aún más graves.

Al evaluar de manera realista sus fortalezas, conocimientos y experiencia y decidir realizar una reparación independiente de equipos de tipo inversor, es importante no solo ver un video de capacitación sobre este tema, sino también estudiar cuidadosamente las instrucciones, en las que los fabricantes enumeran las fallas más típicas. de los inversores de soldadura, así como las formas de eliminarlos.

VIDEO

Las situaciones que pueden hacer que el inversor falle o provoquen un mal funcionamiento se pueden dividir en dos tipos principales:

asociado con la elección incorrecta del modo de soldadura;

causado por la falla de partes del dispositivo o su funcionamiento incorrecto.

La técnica de detección de un mal funcionamiento del inversor para su posterior reparación se reduce a la ejecución secuencial de operaciones tecnológicas, desde las más sencillas hasta las más complejas. Los modos en los que se realizan tales verificaciones y cuál es su esencia, generalmente se especifican en las instrucciones del equipo.

Fallos comunes del inversor, sus causas y soluciones

Si las acciones recomendadas no condujeron a los resultados deseados y el funcionamiento del dispositivo no se ha restaurado, la mayoría de las veces esto significa que la causa del mal funcionamiento debe buscarse en el circuito electrónico. Las razones del fallo de sus bloques y elementos individuales pueden ser diferentes. Enumeremos los más comunes.

Ha penetrado humedad en el interior del dispositivo, lo que puede ocurrir si la precipitación cae sobre el cuerpo del dispositivo.

Se ha acumulado polvo en los elementos del circuito electrónico, lo que conduce a una violación de su enfriamiento completo. La máxima cantidad de polvo ingresa a los inversores cuando se utilizan en habitaciones con mucho polvo o en obras de construcción. Para no llevar el equipo a tal estado, su interior debe limpiarse regularmente.

El sobrecalentamiento de los elementos del circuito electrónico del inversor y, como consecuencia, su falla puede provocar el incumplimiento de la duración del interruptor (CC). Este parámetro, que debe observarse estrictamente, está indicado en el pasaporte técnico del equipo.

Rastros de líquido dentro de la carcasa del inversor

Los problemas más comunes que se encuentran al operar inversores son los siguientes.

Arqueo de arco inestable o salpicaduras de metal activas

Esta situación puede indicar que se ha seleccionado el amperaje incorrecto para la soldadura. Como sabe, este parámetro se selecciona en función del tipo y diámetro del electrodo, así como de la velocidad de soldadura. Si el empaque de los electrodos que está utilizando no contiene recomendaciones sobre el valor óptimo de la intensidad de la corriente, puede calcularlo usando una fórmula simple: 1 mm del diámetro del electrodo debe representar 20–40 A de corriente de soldadura. También debe tenerse en cuenta que cuanto menor sea la velocidad de soldadura, menor debe ser la corriente.

Dependencia del diámetro de los electrodos de la fuerza de la corriente de soldadura.

Este problema puede estar asociado a varias razones, y la mayoría de ellas se basan en subtensión. Los modelos modernos de dispositivos inversores también operan a voltaje reducido, pero cuando su valor cae por debajo del valor mínimo para el que está diseñado el equipo, el electrodo comienza a pegarse. Puede producirse una caída en el valor de voltaje a la salida del equipo si los bloques del dispositivo no contactan mal con los enchufes del panel.

Esta razón se puede eliminar de manera muy simple: limpiando las tomas de contacto y fijando las tarjetas electrónicas en ellas con más fuerza. Si el cable a través del cual se conecta el inversor a la red tiene una sección transversal de menos de 2,5 mm2, esto también puede provocar una caída de tensión en la entrada del dispositivo. Se garantiza que esto sucederá incluso si dicho cable es demasiado largo.

Si la longitud del cable de suministro supera los 40 metros, es prácticamente imposible utilizar un inversor para soldar, que se conectará con su ayuda. El voltaje en el circuito de alimentación también puede caer si sus contactos se queman u oxidan. Una causa frecuente de adherencia de los electrodos es una preparación de calidad insuficiente de las superficies de las piezas a soldar, que deben limpiarse a fondo no solo de los contaminantes existentes, sino también de la película de óxido.

Selección de la sección transversal del cable de soldadura.

Esta situación ocurre a menudo en caso de sobrecalentamiento del dispositivo inversor. Al mismo tiempo, el indicador de control en el panel del dispositivo debe encenderse. Si el resplandor de este último es apenas perceptible y el inversor no tiene una función de alerta de sonido, es posible que el soldador simplemente no se dé cuenta del sobrecalentamiento. Este estado del inversor de soldadura también es típico cuando los cables de soldadura se rompen o se desconectan espontáneamente.

Apagado espontáneo del inversor durante la soldadura

La mayoría de las veces, esta situación ocurre cuando el suministro de la tensión de alimentación se corta mediante interruptores cuyos parámetros de funcionamiento se seleccionan incorrectamente. Cuando se trabaja con un dispositivo inversor, se deben instalar en el cuadro eléctrico máquinas automáticas diseñadas para una corriente de al menos 25 A.

VIDEO

Lo más probable es que esta situación indique que el voltaje en la red de suministro de energía es demasiado bajo.

Apagado automático del inversor durante una soldadura prolongada

La mayoría de las máquinas inversoras modernas están equipadas con sensores de temperatura que apagan automáticamente el equipo cuando la temperatura en su interior sube a un nivel crítico. Solo hay una forma de salir de esta situación: deje que la máquina de soldar descanse durante 20-30 minutos, durante los cuales se enfriará.

Si después de la prueba queda claro que la causa de las fallas en el funcionamiento del dispositivo inversor se encuentra en su parte interna, debe desmontar la carcasa y comenzar a examinar el llenado electrónico. Es posible que la razón sea una soldadura de mala calidad de las piezas del dispositivo o cables mal conectados.

Una inspección minuciosa de los circuitos electrónicos revelará piezas defectuosas que pueden estar oscurecidas, agrietadas, hinchadas o tener contactos quemados.

Piezas quemadas en la placa del inversor Fubac IN-160 (regulador AC-DC, transistor 2NK90, resistencia de 47 ohmios)

Durante la reparación, dichas piezas deben retirarse de las tablas (es aconsejable usar un soldador con succión para esto) y luego reemplazarse por otras similares. Si la marca de los elementos defectuosos no es legible, se pueden utilizar tablas especiales para seleccionarlos. Después de reemplazar las piezas defectuosas, es aconsejable probar las placas electrónicas con un probador. Además, esto debe hacerse si la inspección no reveló los elementos a reparar.

Una verificación visual de los circuitos electrónicos del inversor y su análisis con un tester debe comenzar con la unidad de potencia con transistores, ya que es él quien es el más vulnerable. Si los transistores están defectuosos, lo más probable es que el circuito que los sacude (controlador) también haya fallado. Los elementos que componen dicho circuito también deben verificarse primero.

Después de verificar la unidad de transistor, se verifican todas las demás unidades, para lo cual también se usa un probador. La superficie de las placas de circuito impreso debe examinarse cuidadosamente para determinar la presencia de áreas quemadas y roturas en ellas. Si se encuentra alguno, dichos lugares deben limpiarse cuidadosamente y deben soldarse puentes en ellos.

Si se encuentran cables quemados o rotos en el llenado del inversor, durante la reparación deben reemplazarse por otros similares en sección transversal. Aunque los puentes de diodos de los rectificadores inversores son lo suficientemente fiables, también deberían estar rodeados de un comprobador.

VIDEO

El elemento más complejo del inversor es la placa de control clave, cuya operatividad depende de la operatividad de todo el dispositivo. Dicha placa para detectar la presencia de señales de control que se alimentan a los buses de puerta del bloque de teclas se verifica usando un osciloscopio. La etapa final en la prueba y reparación de los circuitos electrónicos del dispositivo inversor debe ser verificar los contactos de todos los conectores existentes y limpiarlos con un borrador regular.

La autorreparación de un dispositivo electrónico como un inversor es bastante difícil. Es casi imposible aprender a reparar este equipo con solo ver un video de capacitación, para esto es necesario tener ciertos conocimientos y habilidades. Si tiene tales conocimientos y habilidades, entonces ver un video de este tipo le dará la oportunidad de compensar la falta de experiencia.

Video (haga clic para reproducir).

VIDEO

Califica el artículo:

Calificación

3.2 quien votó:

85