En detalle: hágalo usted mismo reparación de anclajes de punzón de un maestro real para el sitio my.housecope.com.

El funcionamiento correcto del martillo perforador Makita 2450 con un motor colector va acompañado de un leve chispazo de las escobillas en el área del colector. Un motor eléctrico que funcione correctamente tiene chispas uniformes con una cola corta.

Al cambiar el patrón de chispas, puede determinar la naturaleza y ubicación del mal funcionamiento en el taladro percutor Makita 2450, 2470.

Las razones del aumento de chispas en el colector del motor eléctrico pueden ser el mal funcionamiento de las escobillas y su desgaste, cortocircuito o rotura del inducido, mal funcionamiento de los devanados del estator del motor eléctrico, avería o sujeción incorrecta de los portaescobillas.

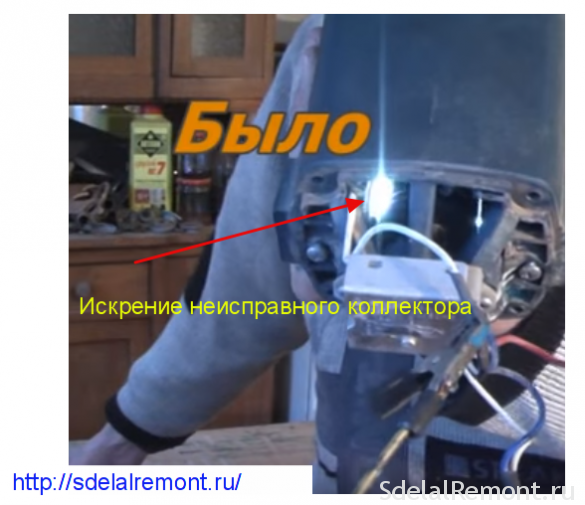

Una chispa significativa en el área del colector conduce a la aparición de ranuras en el colector, quema de las placas y abrasión desigual de los cepillos.

La aparición de estos defectos provoca un rápido desgaste y el desarrollo de laminillas del propio colector.

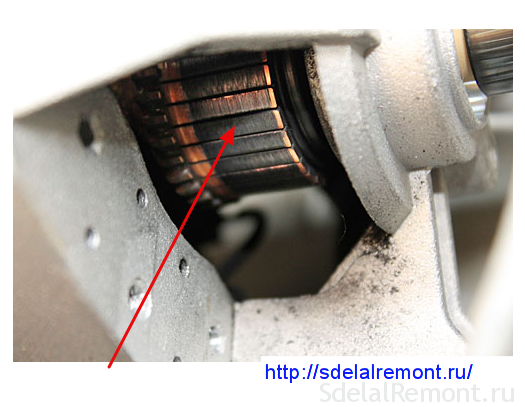

La aspereza está por encima de lo normal

Dado que el taladro percutor es una herramienta poderosa, se permite una pequeña cantidad de chispas sin carga; con fuerzas significativas en la herramienta, las chispas individuales pueden correr en un círculo. En caso de que se produzcan muchas chispas, debe investigarse la causa de las fuertes chispas.

El mal funcionamiento más común en el colector es el aumento de la rugosidad de las laminillas con el aumento de chispas de los cepillos.

El aumento en la rugosidad de la superficie del colector del perforador Makita 2450 no se debe solo al aumento de las chispas. Se forma óxido de cobre en las placas de cobre del colector, que es más duro que la dureza de las escobillas de carbón. El valor de rugosidad se ve influido por el desgaste desigual de las escobillas y los depósitos de carbón provocados por las chispas.

Los rayones se forman no solo debido al desgaste desigual de los cepillos y las diferentes estructuras de materiales, sino también debido a la entrada de partículas sólidas del aire en el área de trabajo.

Video (haga clic para reproducir).

El almacenamiento inadecuado del martillo perforador de Makita puede provocar la aparición de óxido en las placas de cobre del colector debido a la alta humedad o cambios significativos de temperatura durante la operación.

Para eliminar defectos en la superficie del colector, se debe lijar.

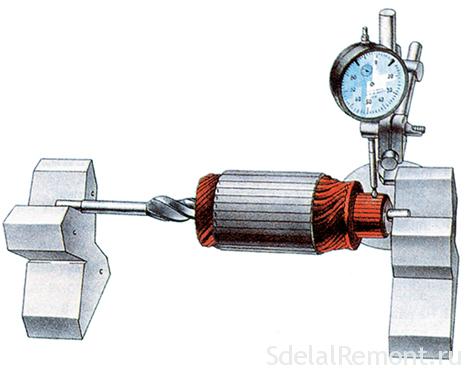

Antes de proceder con la modificación del colector del perforador Makita 2470, es imperativo equilibrar el rotor.

Opción para medir el descentramiento del colector con respecto al rotor

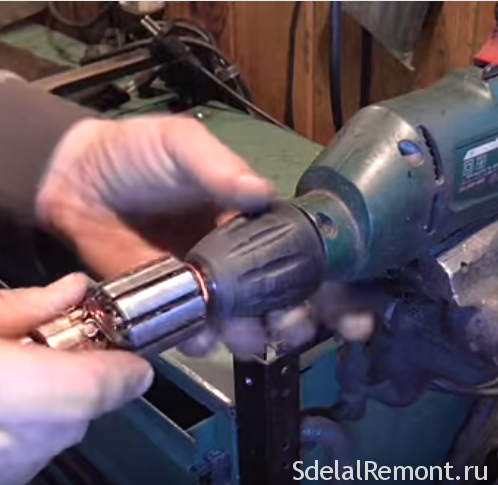

En casa, es mejor moler el colector del perforador 2450 o 2470 de Makita con papel de lija fijado en un bloque de madera que ya esté en un rotor equilibrado.

El extremo del eje del rotor se fija en el portabrocas a través de una lámina de cobre suave o de aluminio. Un taladro con rotor está sujeto de forma segura en un tornillo de banco o un dispositivo casero.

Mientras gira el rotor, intente centrarlo en el portabrocas.

Instalación del rotor en el mandril

El rotor está centrado en el portabrocas para garantizar una desviación mínima de la superficie radial del colector con respecto al eje del rotor.

Primero verifique el descentramiento de las mordazas del portabrocas. Sujete el taladro en un tornillo de banco, instale el taladro del diámetro más grande en el portabrocas.

Girando el taladro, lleve un lápiz a la superficie lateral giratoria del taladro, apoyándolo sobre un simple tope. Con una desviación mínima, el lápiz dibujará una línea sólida en la superficie del taladro. Si el descentramiento es significativo, cambie el portabrocas o seleccione un taladro con menos descentramiento del portabrocas.

Ahora, en lugar de un taladro, sujete el eje del rotor y de la misma manera determine los lugares de golpe del rotor o colector.

El proceso de trituración del colector debe comenzar con la selección del material de esmeril. Se recomienda utilizar papel de lija o una lima para lijar el colector.

Elija papel de lija de varios números, comenzando desde el n. ° 100 en adelante.

Ahora empieza a lijar. Coloque un bloque de madera con un papel de lija fijo en el colector, gire el taladro y, sin presionar fuertemente el bloque contra la superficie del colector, muela.

Moler un colector en un taladro

Se recomienda utilizar la operación de molienda en rotores que ya han estado funcionando con un pequeño agotamiento del colector.

Corregir chispas de los cepillos

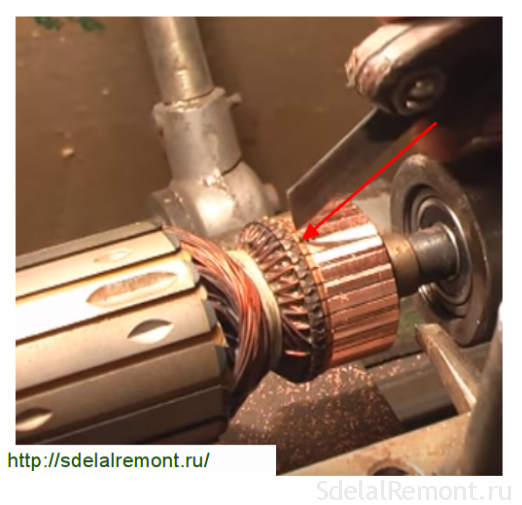

Si ha reemplazado el colector en el rotor del perforador Makita 2470, luego de que esté conectado al eje, el colector debe estar ranurado. Esta operación se realiza para eliminar el descentramiento radial de la superficie de laminillas del nuevo colector con respecto al eje del inducido.

Es mejor triturar el colector en un torno utilizando mandriles. Pero puedes realizar esta operación en casa. Es cierto que no se puede prescindir de un dispositivo adicional El video ayudará a comprender el ritmo del coleccionista.

VIDEO Por regla general, los portaescobillas de los martillos perforadores se montan uno frente al otro. El funcionamiento prolongado de los cepillos conduce a la formación de ranuras en el colector, que forman ondulaciones en la superficie. Esta generación solo se puede eliminar en un torno girando el colector.

Para reducir la formación de ranuras en el colector, debe intentar colocar los portaescobillas de manera escalonada.

Pero hay que realizar la limpieza de las ranuras entre las laminillas, ya que la mikanita, el material de las juntas entre las laminillas, es más dura que las laminillas de cobre y se desgasta menos. Con el tiempo, las juntas de micanita se desgastan menos y su altura supera la altura de las laminillas de cobre.

Para igualar las alturas, las ranuras entre las laminillas se muelen o, en términos simples, se ranuran.

El fresado de bricolaje se realiza mejor con un trozo de sierra para metal, afilado al ancho de las ranuras del colector.

Fresado de ranuras manualmente

Se aplica una regla de metal paralela al borde de la ranura, se presiona la sierra contra su borde y se extiende con una presión débil. La ranura se fresa a la altura de la laminilla de cobre.

El fresado de las ranuras finaliza con la eliminación del resto del material con un cepillo y el biselado con un raspador hecho a partir de una lima. El lijado se realiza mejor con fieltro.

Cualquier fresado debe terminarse lijando y soplando aire.

El estado de los cojinetes también afecta la cantidad de salida del colector. El desgaste de los cojinetes aumenta el descentramiento del colector, lo que a su vez conduce a un desgaste acelerado de las escobillas de carbón. Para eliminar el descentramiento del colector, se recomienda reemplazar los rodamientos sospechosos por otros nuevos.

Al instalar nuevas escobillas de carbón, siempre se recomienda esmerilarlas para que se adhieran mejor a la superficie del colector.

Es mejor personalizar las escobillas de carbón en una máquina lapeadora casera. El regazo es un eje en el que se fija el papel de lija. La forma más fácil es hacer el eje de madera con un diámetro igual al diámetro del colector, girando la pieza de trabajo en un torno. Una varilla de metal se inserta firmemente en el eje a lo largo del eje. El dispositivo se conecta al portabrocas de un taladro eléctrico, el taladro se enciende y los cepillos se alimentan a una rueda de esmeril giratoria.

El montaje debe realizarse con cuidado, aplicando periódicamente cepillos al colector del rotor para verificar el espacio libre.

Después de frotar las escobillas al colector, se recomienda comprobar la correcta sujeción de los portaescobillas antes de instalar. Los portaescobillas están configurados de fábrica en neutral, lo que minimiza la formación de arco en el colector. Si no hay marcas de fábrica, entonces el ajuste de la instalación de los portaescobillas se realiza desplazando el portaescobillas en la dirección opuesta a la rotación del rotor hasta que la formación de una chispa sea mínima.

Los cepillos no deben colgar en el portaescobillas, sino presionar firmemente contra las láminas colectoras. La fuerza de sujeción se regula mediante resortes en el portaescobillas.

Arco de un colector defectuoso

Puede aparecer un aumento en el arco en el colector del rotor en relación con un cortocircuito del inducido, rotura de las bobinas del inducido, cortocircuito de los devanados al cuerpo del inducido.Todas estas fallas se eliminan solo con una revisión importante del rotor.

VIDEO

Un ancla es un conjunto giratorio de cualquier motor de inducción. Teniendo en cuenta que durante la operación, la perforadora de rocas experimenta una resistencia significativa del material destruido con su ayuda, las cargas en el rotor a menudo alcanzan valores extremos. A veces provocan una disminución significativa en la velocidad del inducido, lo que conduce a una falla inmediata del motor eléctrico.

La estabilidad del ancla en el perforador de la combustión está determinada por su diseño. Hay dos tipos de anclajes de martillo:

Con rotor de fase.

Con rotor de jaula de ardilla.

El devanado del inducido en cortocircuito está formado por varillas que, al montar el rotor, encajan en las ranuras de su núcleo. En este caso, los extremos de las varillas se conectan mediante un anillo de rotor especial. No hay contactos móviles en un diseño de este tipo, lo que tiene un efecto positivo en la durabilidad del conjunto.

La desventaja de un ancla de este diseño es un par de arranque limitado, que, en relación con los perforadores, requiere una limitación en la intensidad de uso en el momento inicial después de encender la herramienta. Por supuesto, es imposible recordar esto constantemente, por lo tanto, con el uso desatendido de un taladro percutor, la durabilidad de un motor de jaula de ardilla será baja.

El problema se resuelve instalando motores eléctricos de jaula de ardilla en todos los perforadores. El número de polos del devanado del inducido en este caso corresponde completamente a parámetros similares para el estator, y los contactos de cada fase se llevan al circuito externo por medio de escobillas de carbón. Reemplazar las escobillas es un proceso relativamente simple que puede (para equipos que no están bajo servicio de garantía) realizarse de forma independiente. En otros casos, vale la pena recurrir a los servicios de especialistas. A menudo, el precio de este tipo de servicios está asociado a la necesidad de un equilibrio estático y dinámico del ancla en el perforador, para lo cual se utilizan tecnología y equipos especiales.

La secuencia de este tipo de mantenimiento de rutina se considera en el ejemplo de los martillos perforadores de la marca Makita, aunque no hay características fundamentales para una herramienta similar de otros fabricantes.

La necesidad de reemplazar la armadura puede surgir cuando el perforador no da la velocidad requerida, la rotación del rotor se ralentiza bruscamente, se observan chispas y crujidos característicos.

El inducido del motor consta de las siguientes partes:

un elemento cilíndrico, que está formado por placas estampadas fuertemente unidas de acero eléctrico con un bajo contenido de silicio, o de acero Armco de bajo contenido de carbono de los grados EA o EAA;

el eje en el que está montado el cilindro;

bobinas de fase, cuyos devanados están desplazados entre sí en un ángulo de 120 °;

anillos deslizantes, montados en el eje, pero aislados eléctricamente de él y entre sí.

El ancla del taladro percutor está en contacto mecánico con los engranajes del reductor del taladro percutor, por lo tanto, para desconectarlo por completo, basta con desencajar el conjunto con el tornillo sin fin en el eje del rotor.

El control comienza con un examen externo de las placas del distribuidor: no deben tener rastros de depósitos de carbón y arañazos. En este caso, las escobillas del motor se consideran funcionales y no se pueden reemplazar.

La rotación lenta del inducido en la perforadora de rocas puede ser causada por la contaminación del lavador de polvo del cojinete, en cuyo caso se retira del cuerpo y se lava a fondo con un solvente técnico. Los fluidos aceptables suelen ser enumerados por el fabricante en el manual del perforador. Es necesario limpiar no solo la superficie exterior, sino también la interior de la arandela protectora.

A pesar de que el devanado de la armadura exterior también tiene protección antipolvo, vale la pena inspeccionar el estado de los cables de enrollamiento y puede usar una aspiradora normal para limpiar su superficie.

Un probador comprueba la integridad del colector. Según el esquema eléctrico existente de la herramienta, se comprueban todos los elementos del circuito eléctrico del perforador. Si hay un cortocircuito, es necesario reemplazar el inducido. Para una herramienta operativa a largo plazo, el precio de la emisión está determinado por el modelo de perforador: tal vez el taller de garantía no acepte perforadores de una determinada marca para su reparación, y se deberá enviar una solicitud del modelo de anclaje requerido al almacenes del fabricante.

Si el funcionamiento inestable del perforador fue causado solo por la contaminación de sus partes móviles, luego, después de una limpieza a fondo, el ensamblaje se lleva a cabo en el orden inverso. Al hacerlo, debe asegurarse de que el contacto del engranaje con el tornillo sin fin del reductor sea completo y que el anillo de polvo encierre completamente la carcasa del cojinete exterior.

Un artesano hogareño experimentado en ingeniería eléctrica es bastante capaz de reparar un ancla en un taladro percutor con sus propias manos. El trabajo comienza identificando el mal funcionamiento. En el caso de un circuito abierto o cortocircuito de las vueltas del devanado del inducido, el motivo del "silencio" del perforador o la lenta rotación de su rotor (que se acompaña de intensas chispas en todo el perímetro) se establece fácilmente mediante el probador. El chisporroteo, así como el intento de rotación del inducido del perforador en diferentes direcciones, es consecuencia del cierre de parte de las espiras del devanado. Si la chispa es de la naturaleza de una chispa única pero larga, entonces la razón es una rotura de cable o un mal contacto con el colector.

Al verificar, también vale la pena verificar la posibilidad de avería en el cuerpo de la armadura. Al medir los valores de la resistencia real, los valores obtenidos no deben ser inferiores a unos pocos ohmios.

VIDEO Cuando el cojinete de la perforadora de roca está desgastado, es posible un desequilibrio significativo en el eje de rotación de la armadura durante la operación de la perforadora de roca. Este mal funcionamiento se diagnostica después de que no se detecta ninguna avería en los giros sinuosos. Para hacer esto, debe conectar el perforador a un reóstato y aumentar gradualmente el voltaje al nominal. Si, durante el diagnóstico, el tono del motor eléctrico cambia y la vibración de la armadura aumenta, entonces es necesario equilibrar el rotor.

Dado que es casi imposible rebobinar el ancla en casa, se recomienda recurrir a los servicios de talleres especializados. El precio de rebobinar un ancla a un taladro percutor para la mayoría de los modelos (de Bosch, DeWalt, Makita, etc.) depende de la potencia de la herramienta y de su rendimiento (doméstico o profesional). Si la potencia de accionamiento no supera los 1000 W, el servicio costará 1000 ... 1200 rublos, para un accionamiento con una potencia de hasta 1500 W - 1500 ... 1600 rublos, y para perforadores más potentes - hasta 2500 rublos. Los servicios de reparación complejos (por ejemplo, reemplazo de rodamientos) pueden costar 3500… 4000 rublos. Al mismo tiempo, el diagnóstico de averías en la mayoría de los talleres es gratuito.

VIDEO

el olor a quemado;

la aparición de sonidos adicionales antinaturales;

funcionamiento inestable o rendimiento reducido del taladro percutor.

Si ha surgido al menos uno de los puntos anteriores, debe dejar de trabajar inmediatamente - su taladro percutor necesita reparación. Pero antes de que usted mismo comience a solucionar los problemas del punzón, debe averiguar su estructura interna.

VIDEO

Con el motor montado horizontalmente.

Con motor vertical.

En todos los demás aspectos, todos los detalles del taladro percutor son básicamente los mismos.

El taladro percutor consta de dos partes: eléctrica y mecánica.

Dispositivo de control del motor.

Botón de inicio y parada.

Elementos de supresión de interferencias (condensadores, bobinas);

Cable de alimentación.

En algunos modelos, el interruptor se combina con un dispositivo de control.

Algunos modelos pueden equiparse con piezas adicionales:

Cambio de modo;

una aspiradora;

límite de profundidad;

otro.

VIDEO

Antes de proceder con la reparación, se debe desmontar la unidad. Cada modelo tiene sus propios matices de desmontaje. Pero en la mayoría de los casos, cualquier modelo consta de dos partes : mitades delantera y trasera, atornilladas. Antes de desenroscarlos, debe quitar el cartucho. En algunos modelos, el cartucho se puede dejar encendido.

VIDEO

Las averías también pueden ser de dos tipos: asociadas a la parte eléctrica del taladro percutor y averías mecánicas.

Esto podría deberse a un cable roto. Muy a menudo, el cable se rompe cerca del mango.

Reemplace todo el cable o acorte parte de él en el punto donde ocurrió la rotura. Si la ruptura ocurre en algún lugar en el medio, quítelo del aislamiento, conecte las partes, aísle con cuidado el cable.

Mal contacto de los elementos del gatillo.

Tal daño puede ocurrir debido a la oxidación o quemado de los contactos.

Limpiar los elementos o reemplazarlos por otros nuevos.

Daño al mecanismo de extinción.

A causa de una carga pesada, partes de este mecanismo simplemente se queman.

puede conectar el motor directamente , pero debe tenerse en cuenta que con este método de resolución de problemas, el desgaste del motor aumenta varias veces. Es mejor usarlo solo en casos extremos.

Burnout de UUD. No hay opciones, necesita cambiar el mecanismo.

Bobinado roto. Es poco probable que usted mismo solucione una avería de este tipo. Necesito rebobinar.

Las chispas pueden deberse a que las escobillas no encajan bien contra el inducido. Semejante el mal funcionamiento ocurre por dos razones : El cepillo está desgastado o la penetración de humedad en el cuerpo del cepillo está húmeda.

Insertar cepillos nuevos o secarlos y limpiarlos con una lija de grano fino.

VIDEO

Esto también puede indicar oxidación del inducido debido a la entrada de humedad.

Limpiar el ancla. Importante haz este procedimiento con cuidado para no dañar el bobinado. Una goma de borrar o un hisopo de algodón humedecido con alcohol es mejor para esto.

Inspeccione visualmente todos los elementos. Si el problema está en las escobillas, reemplácelas, en caso de atasco del motor, elimine el mal funcionamiento (a continuación hay una descripción de los daños mecánicos).

Con daños mecánicos, es un poco más difícil: el taladro percutor consta de muchas partes, por lo que puede que no sea posible establecer de inmediato la causa de la avería. Lo esencial, inspeccionar visualmente todos los detalles cuidadosamente y, después de identificar una avería, elimínela con cuidado. Estos son los principales daños posibles que puede solucionar usted mismo.

El dispositivo se enciende, pero no martilla.

Cambiar. La mayoría de los dispositivos están equipados con interruptores de modo. Este mecanismo es susceptible de averías. Si el taladro percutor deja de martillar, lo más probable es que el motivo sea el desgaste de los dedos del interruptor. Durante el trabajo están en contacto constante con piezas giratorias y esto conduce al desgaste.

La rama del retenedor, que lo sujeta en la carcasa de la caja de cambios, se ha roto, lo que contribuye al cambio espontáneo de modos. No tiene que cambiar el retenedor, si no está confundido por este problema, el punzón seguirá funcionando.

Reemplace el interruptor. Pero si no hay un interruptor adecuado y no se puede detener el trabajo, puede girar la parte desgastada 180 grados y continuar trabajando.

VIDEO

Cambie el lubricante dos veces al año.

Cada seis meses una inspección de rutina de los cepillos.

Limpieza a fondo cada vez que se usa.

Lubrique la parte posterior del taladro o cincel antes de trabajar para reducir la carga en el percutor.

Si el taladro percutor deja de funcionar normalmente o hay una avería, lea las instrucciones e inspecciónelo con atención. Antes de comenzar a repararse, evalúe realmente sus capacidades. Si está seguro, intente arreglarlo con sus propias manos, de lo contrario, en caso de duda, es mejor contactar a un especialista. Y recuerda eso los mecanismos ya reparados no están sujetos a obligaciones de garantía y son llevados a regañadientes por los centros de servicio para reparaciones.

VIDEO

El ancla de la amoladora está más expuesta a cargas térmicas, mecánicas y electromagnéticas. Por lo tanto, es una causa común de falla de la herramienta y, como resultado, a menudo necesita reparación. Cómo verificar el rendimiento del ancla y arreglar el elemento con sus propias manos, en nuestro artículo.

La armadura del motor de la amoladora es un devanado conductor y un circuito magnético, en el que se presiona el eje de rotación. Tiene un engranaje impulsor en un extremo y un colector con laminillas en el otro. El circuito magnético consta de ranuras y placas blandas recubiertas con barniz para aislarse entre sí.

En las ranuras, de acuerdo con un esquema especial, se colocan dos conductores del devanado de la armadura. Cada conductor tiene media vuelta, cuyos extremos están conectados en pares en laminillas. El comienzo del primer turno y el final del último están en la misma ranura, por lo que están cerrados en una laminilla.

Tipos de mal funcionamiento del inducido:

Una ruptura del aislamiento a tierra es un cortocircuito del devanado al cuerpo del rotor de metal. Ocurre debido a la destrucción del aislamiento.

Desoldado de cables colectores.

Desgaste desigual del colector.

Si la armadura está defectuosa, el motor se sobrecalienta, el aislamiento del devanado se derrite, las espiras se cortocircuitan. Los contactos que conectan el devanado del inducido con las placas colectoras están desoldados. La fuente de alimentación se corta y el motor deja de funcionar.

visualmente;

multímetro

bombilla;

dispositivos especiales.

Antes de llevar el dispositivo para el diagnóstico, inspeccione el ancla. Puede dañarse. Si el cableado se derrite, el barniz aislante quemado dejará marcas negras o un olor peculiar.Se pueden ver espiras dobladas y arrugadas o partículas conductoras como residuos de soldadura. Estas partículas provocan cortocircuitos entre las vueltas. Las láminas tienen bordes doblados, llamados gallos, para conectarse al devanado.

Debido a la violación de estos contactos, las láminas se queman.

Otros daños en el colector: aletas levantadas, gastadas o quemadas. El grafito de los cepillos puede acumularse entre las laminillas, lo que también indica un cortocircuito.

Placas colectoras dobladas

Ponga una resistencia de 200 ohmios. Conecte los cables de prueba del dispositivo a dos laminillas adyacentes. Si la resistencia es la misma entre todas las placas adyacentes, entonces el devanado está en buen estado. Si la resistencia es inferior a 1 ohmio y muy cercana a cero, hay un cortocircuito entre las vueltas. Si la resistencia es dos o más veces mayor que el promedio, entonces hay una ruptura en los giros sinuosos. A veces, cuando hay una rotura, la resistencia es tan grande que el dispositivo se sale de escala. En un multímetro analógico, la flecha irá completamente hacia la derecha. Y en digital no mostrará nada.

Diagnóstico del devanado del inducido con un multímetro.

VIDEO

Si no tiene un probador, use una bombilla de 12 voltios hasta 40 vatios.

Tome dos cables y conéctelos a la lámpara.

Haga una ruptura en el cable negativo.

Aplique voltaje a los cables. Fije los extremos del espacio a las placas colectoras y gírelo. Si la luz está encendida sin cambiar el brillo, entonces no hay cortocircuito.

Realice una prueba corta para planchar. Conecte un cable a las laminillas y el otro al rotor de hierro. Luego con el eje. Si la luz está encendida, entonces hay una avería a tierra. El devanado se cierra a la carcasa del rotor o al eje.

Este procedimiento es similar al diagnóstico con un multímetro.

Hay anclajes que no tienen alambres visibles conectados al colector por llenado con un compuesto opaco o por vendaje. Por lo tanto, es difícil determinar la conmutación del colector en relación con las ranuras. El indicador de giros en cortocircuito ayudará en esto.

Este dispositivo es de tamaño pequeño y fácil de operar.

Primero revise el ancla para ver si hay roturas. De lo contrario, el indicador no podrá detectar un cortocircuito. Para hacer esto, mida la resistencia entre dos laminillas adyacentes con un probador. Si la resistencia es al menos el doble del promedio, entonces hay una ruptura. Si no hay interrupción, continúe con el siguiente paso.

El regulador de resistencia le permite seleccionar la sensibilidad del dispositivo. Tiene dos bombillas: roja y verde. Ajuste el regulador para que la luz roja comience a encenderse. En el cuerpo del indicador hay dos sensores en forma de puntos blancos, ubicados a una distancia de 3 centímetros entre sí. Conecte el indicador con los sensores al devanado. Gire el ancla lentamente. Si se enciende la luz roja, significa que hay un cortocircuito.

VIDEO

El dispositivo de verificación de la armadura determina la presencia de un cierre giro a giro del devanado. Un inductor es un transformador que solo tiene un devanado primario y un espacio magnético cortado en el núcleo.

Diagrama de comprobador de anclaje

Cuando colocamos el rotor en este hueco, su devanado comienza a funcionar como devanado secundario del transformador. Encienda el aparato y coloque una placa de metal, como una regla de metal o una hoja de sierra para metales, en el ancla. Si hay un cortocircuito entre espiras, la placa vibrará o magnetizará al cuerpo de la armadura debido a la sobresaturación local de hierro. Gire el ancla alrededor del eje, moviendo la placa para que descanse en diferentes giros. Si no hay cierre, la placa se moverá libremente a lo largo del rotor.

VIDEO

Debido al anclaje, se produce un tercio de las averías del destornillador. Con la operación intensiva diaria, pueden ocurrir fallas en los primeros seis meses, por ejemplo, si las escobillas no se reemplazan a tiempo. Con un uso moderado, el destornillador durará un año o más.

El ancla se puede salvar si no se altera el equilibrio. Si durante el funcionamiento del dispositivo se escucha un zumbido intermitente y hay una fuerte vibración, esto es una violación del equilibrio.Este ancla debe ser reemplazada. Y puedes reparar el bobinado y el colector. Se eliminan los pequeños cortocircuitos. Si se daña una parte importante del bobinado, se puede rebobinar. Esmerile las laminillas gastadas y muy dañadas, acumule o suelde. Además, no debe realizar una reparación de anclaje si no está seguro de sus capacidades. Mejor reemplazarlo o llevarlo al taller.

Con el tiempo, el cepillo se desarrolla en el colector. Para deshacerse de él, debe:

Tritura el colector utilizando cortadores longitudinales, es decir, a través de cortadores.

No olvide limpiar las virutas del rotor para evitar un cortocircuito.

VIDEO

Antes de desmontar la armadura, escriba o dibuje la dirección del devanado. Puede ser izquierda o derecha. Para determinarlo correctamente, mire el extremo del inducido desde el lado del colector. Póngase guantes, use cortadores afilados o una sierra para metales. Retire los extremos de bobinado. El colector debe limpiarse, pero no es necesario quitarlo. Con cuidado, sin dañar los aisladores de las ranuras, golpee las varillas de las partes restantes del devanado con un martillo y un cincel de metal.

VIDEO

Con una lima, sin dañar la película aislante, eliminar los residuos de impregnación. Cuente los conductores en la ranura. Calcule el número de vueltas en la sección y mida el diámetro del alambre. Dibuja un diagrama. Corte las fundas aislantes de cartón e insértelas en las ranuras.

VIDEO

Después de enrollar, suelde los cables de las secciones con los gallos colectores. Ahora verifique el devanado con un probador y un indicador de cortocircuito. Proceda con la impregnación.

Después de asegurarse de que no haya problemas, envíe el ancla al horno eléctrico para que se caliente para un mejor flujo de epoxi.

Después de calentar, coloque el ancla sobre la mesa en ángulo para que fluya mejor a través de los cables. Coloca una gota de resina en la frente y gira lentamente el ancla. Gotear hasta que aparezca pegamento en la zona frontal opuesta.

Seque al aire el ancla antes de la polimerización.

Al final del proceso, muele ligeramente el colector. Equilibre el ancla con equilibrio dinámico y amoladora. Ahora muele finalmente sobre el cojinete. Es necesario limpiar las ranuras entre las laminillas y pulir el colector. Haga una revisión final para ver si hay circuitos abiertos y cortocircuitos.

La peculiaridad del bobinado para amoladoras con velocidad variable es que el rotor está bobinado con reserva de marcha. La densidad de corriente afecta la velocidad. Se sobreestima la sección transversal del cable y se subestima el número de vueltas.

Si la ruptura del aislamiento fue pequeña y la encontró, debe limpiar este lugar de los depósitos de carbón y verificar la resistencia. Si el valor es normal, aísle los cables con amianto. Colocar encima una gota con cola de secado rápido tipo Supermoment. Se filtrará a través del amianto y aislará bien el cable.

Si aún no ha encontrado el lugar de la ruptura del aislamiento, intente saturar con cuidado el devanado con impregnación de barniz aislante eléctrico. El aislamiento perforado y no perforado se impregnará con este barniz y se hará más fuerte. Seque el ancla en un horno de gas a unos 150 grados. Si esto no ayuda, intente rebobinar el bobinado o cambiar la armadura.

Las laminillas se instalan sobre una base de plástico. Pueden borrarse hasta la médula. Solo quedan los bordes, que los pinceles no pueden alcanzar.

Tal colector se puede restaurar soldando.

Corte la cantidad necesaria de laminillas del tubo o placa de cobre a la medida.

Después de quitar la armadura de los residuos de cobre, suelde con estaño ordinario con ácido de soldadura.

Cuando todas las laminillas estén soldadas, lije y pula. Si no tiene un torno, use un taladro o un destornillador. Inserte el eje del inducido en el mandril. Primero lije con una lima. Luego pula con papel de lija cero. Recuerda limpiar las ranuras entre las laminillas y medir la resistencia.

No hay láminas completamente dañadas. Para restaurarlos, es necesario realizar una preparación más completa. Batir ligeramente a través del colector para limpiar las placas.

Placa del colector dañada

Ampliando el lugar con un taladro

Si el colector se ha desgastado por completo, después de soldar no durará más de un mes de uso activo. Y las placas no completamente dañadas después de una reparación de este tipo resisten varios reemplazos de cepillos y no están soldadas.

El cobre reducido es muy duro. La vida útil del colector es la misma que la de uno nuevo. La acumulación galvánica se puede utilizar para restaurar tanto un colector completamente desgastado como placas parcialmente dañadas.

Cualquiera que haya tenido que trabajar con un taladro percutor sabe lo difíciles que son sus condiciones de funcionamiento. Es por eso que la reparación de punzones de bricolaje es una solicitud tan popular en Internet. Y hoy te contamos absolutamente todo lo referente a la reparación de esta herramienta.

Sin duda, los propietarios de equipos tan caros quieren que sus dispositivos sean de alta calidad, que hagan su trabajo al 100%. En primer lugar, el uso correcto de la herramienta lo salvará de daños graves, de los que hablaremos un poco más adelante. Y, por supuesto, el dispositivo se reparó a tiempo. Al mismo tiempo, cualquier pequeña falla ya debería convertirse en motivo de preocupación y preparación para la reparación.

Entonces, tales "balizas" pueden ser:

Trabajo inestable del punzón en el modo de trabajo;

La aparición de sonidos extraños al encender el punzón;

El olor a quemado;

El taladro percutor no martilla, aunque no hay una razón aparente para ello.

Tan pronto como le ocurra algo como esto a su equipo, es hora de repararlo. Como cualquier trabajo de este tipo, requiere cuidado, comprender la causa de la avería y saber cómo afrontarla. Y su primer paso en la reparación es desmontar la herramienta en sus componentes. Para muchos, incluso esta etapa causa dificultades y, por lo tanto, es necesario conocer todo hasta los matices: ¡cómo, qué y por qué!

VIDEO

Solo imagine que su herramienta deja de funcionar repentinamente o necesita reemplazar urgentemente cualquier pieza defectuosa. La forma más fácil es llevar el taladro percutor a un centro de servicio para su reparación, pero esto lleva tiempo, lo que significa que detendrá su trabajo por un tiempo. Pero si sabes cómo se desmonta el dispositivo, te será mucho más fácil realizar el resto del trabajo. Además, esto dará lugar a importantes ahorros de costes, ya que no habrá necesidad de gastar dinero en pagar los servicios de los centros de reparación.

Instrucciones para analizar la herramienta:

Comenzamos a trabajar, partiendo de la unidad superior: primero, se quita la punta de goma, luego la arandela, el resorte, la bola termina de funcionar.

Después de haber quitado la bola, desatornillamos los tornillos que sujetan la caja, retiramos la tapa del mango, si está disponible, y por último desconectamos los cables del estator.

Retiramos el portaescobillas.

El siguiente paso es separar la caja de cambios y la carcasa hasta que se forme un espacio. Es a través de él que recuperaremos el interruptor.

Después de eso, el cuerpo del punzón se coloca verticalmente, con la ayuda de un tornillo de banco, se fija y todas sus partes se retiran con cuidado del dispositivo.

Sea cual sea la avería que le espera, limpie la carcasa; a veces es la suciedad y el polvo los que impiden que el dispositivo funcione con normalidad.

VIDEO

Para reparar un dispositivo como un taladro percutor, debe estar lo más preparado posible, lo que mantendrá los costos financieros y laborales al mínimo. No está nada mal si estás más o menos familiarizado con la construcción de un punzón, sabes en qué partes y ensamblajes está compuesto, lo que te permitirá reemplazar rápidamente una pieza rota. Muy a menudo, la reparación de un perforador se reduce a un reemplazo banal de los elementos "voladores", que incluyen:

Ancla;

Cepillos;

Engranajes;

Entrantes;

Aspectos;

Cables de red;

Interruptores.

Vale la pena señalar que la forma más fácil de reparar herramientas de clase liviana, dado que dicho taladro percutor es perfecto para trabajos de construcción en el hogar. ... Pero las averías de equipos más serios son mucho más difíciles y solo los artesanos profesionales pueden manejarlas.En cualquier caso, no importa qué tipo de herramienta le interese, busque un modelo con aspiradora; este dispositivo le permitirá ahorrar tiempo para limpiar y también hará que su trabajo sea más seguro, ya que reduce la cantidad de polvo.

Otro problema es la rotura de los devanados, el rebobinado del inducido y el motor de arranque, que también surgen del polvo. La reparación consiste en una limpieza y sustitución a fondo de aquellas piezas que no se pueden reparar. Sin embargo, la "prevención" es un método más confiable. Para hacer esto, debe limpiar el dispositivo cada dos semanas, empaparlo con barniz o grasa. Por cierto, la elección de un lubricante debe considerarse cuidadosamente. Entonces, hay varias reglas. Primero, es mejor comprar una solución del mismo fabricante (Bosch, Makita, Enkor ), como el propio perforador, en este caso, en cuanto a su composición, el aceite o barniz será lo ideal. Si tal composición no está a mano, un aceite de motor diesel es perfecto para usted.

La segunda causa más común de rotura es el desgaste de las escobillas, sin importar cuánto cueste su herramienta, incluso los modelos más caros son propensos a este problema. Es muy fácil reemplazarlos: desmontamos el perforador de acuerdo con el esquema descrito anteriormente, buscamos cepillos gastados y colocamos otros nuevos en su lugar. Solo necesita determinar correctamente cuál de ellos se usa mejor: carbón, grafito o carbono-grafito. Entonces, los de grafito tienen una larga vida útil, sin embargo, debido a la dureza del material, el colector puede sufrir. Los elementos de carbono tienen una vida útil corta, pero tienen un contacto de alta calidad con otras partes del taladro percutor. La compra de la tercera opción se considera óptima y económica.

También hay problemas con los elementos mecánicos del dispositivo. Cada modelo está equipado con modos de conmutación y, a menudo, fallan, especialmente en dispositivos baratos. El algoritmo de trabajo es el mismo: desmontamos el perforador, buscamos las partes rotas y las reemplazamos. Lo principal es comprar artículos adecuados para este modelo. Un problema similar a menudo "acecha" a los cartuchos que están expuestos a un estrés máximo. En primer lugar, protéjalos del polvo y la suciedad enjuagando los elementos con grasa. Pero si el cartucho sigue roto, no tendremos nada que hacer más que cambiarlo.

VIDEO

Video (haga clic para reproducir).

Ahora sabe cómo reparar un taladro percutor y ve que la mayoría de las averías se reducen a una simple limpieza o al reemplazo de piezas defectuosas. Pero si desmontó la herramienta y no hay razones aparentes, es mejor llevar el dispositivo a un centro de servicio; los especialistas encontrarán rápidamente la causa y la eliminarán.

Califica el artículo:

Calificación

3.2 quien votó:

85