En detalle: reparación de bricolaje de un ancla de motor de un maestro real para el sitio my.housecope.com.

Contenido

En muchos dispositivos domésticos y estructuras caseras, las máquinas eléctricas de baja potencia se utilizan como motor. A pesar de la alta confiabilidad de los motores eléctricos, su falla por varias razones no es infrecuente. Dado el costo relativamente alto de estos dispositivos, es más práctico repararlos que reemplazarlos. Sugerimos considerar la posibilidad de rebobinar motores eléctricos en casa.

Como regla general, los motores de CC de colector y los motores de inducción de CA sin escobillas se utilizan en la vida cotidiana. Es la reparación de estos discos lo que consideraremos. En nuestro sitio web se puede encontrar información sobre el principio de funcionamiento y las características de diseño de las máquinas colectoras y asíncronas.

En cuanto a los accionamientos síncronos, prácticamente no se utilizan en la vida cotidiana, por lo que este tema no se aborda en esta publicación.

Cualquier tipo de problema del motor puede ser mecánico o eléctrico. En el primer caso, una fuerte vibración y un ruido característico pueden indicar un mal funcionamiento, como regla, esto indica problemas con el rodamiento (generalmente en la cubierta del extremo). Si el mal funcionamiento no se elimina a tiempo, el eje se puede atascar, lo que inevitablemente conducirá a la falla de los devanados del estator. En este caso, es posible que la protección térmica del interruptor automático no tenga tiempo de dispararse.

| Video (haga clic para reproducir). |

Según la práctica, en el 90% de las fallas de las máquinas asíncronas, surgen problemas con el devanado del estator (circuito abierto, circuito de giro a giro, cortocircuito a la caja). En este caso, la armadura en cortocircuito, por regla general, permanece en condiciones de trabajo. Por lo tanto, incluso con una naturaleza mecánica del daño, es necesario verificar la parte eléctrica.

En la mayoría de los casos, el problema se puede detectar por su apariencia y olor característico (ver Fig. 1). Si no es posible establecer empíricamente un mal funcionamiento, procedemos al diagnóstico, que comienza con una llamada de continuidad. Si se encuentra, el motor se desmonta (este proceso se describirá por separado) y las conexiones se inspeccionan cuidadosamente. Cuando no se encuentra el defecto, es posible constatar una rotura en una de las bobinas, que requiere rebobinado.

Si la continuidad no muestra un circuito abierto, debe proceder a medir la resistencia de los devanados, teniendo en cuenta los siguientes matices:

- la resistencia de aislamiento de las bobinas a la carcasa debe tender al infinito;

- para un variador trifásico, los devanados deben mostrar la misma resistencia;

- para máquinas monofásicas, la resistencia de las bobinas de arranque excede las indicaciones dadas de las bobinas de trabajo.

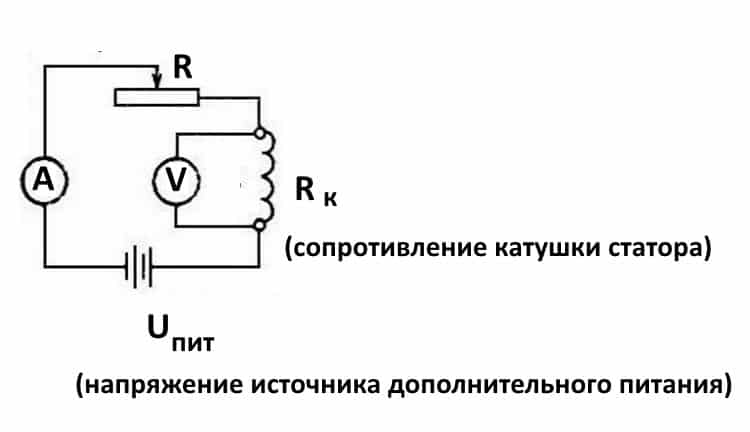

Además, hay que tener en cuenta que la resistencia de las bobinas del estator es bastante baja, por lo que no tiene sentido utilizar dispositivos con una clase de precisión baja para medirla, la mayoría de los multímetros pertenecen a ellos. La situación se puede corregir recolectando un circuito simple en un potenciómetro con la adición de una fuente de energía adicional, por ejemplo, una batería de automóvil.

La técnica de medición es la siguiente:

- La bobina impulsora está conectada al diagrama presentado arriba.

- El potenciómetro establece la corriente en 1 A.

- La resistencia de la bobina se calcula de acuerdo con la siguiente fórmula: donde RA y túPETE fueron descritos en la Figura 2.R es la resistencia del potenciómetro, es la caída de voltaje a través de la bobina medida (mostrada por el voltímetro en el diagrama).

También vale la pena hablar sobre la técnica que le permite determinar la ubicación del cierre giro a giro. Esto se hace de la siguiente manera:

El estator, liberado del rotor, se conecta a través de un transformador a una fuente de alimentación reducida, después de colocarle una bola de acero (por ejemplo, de un cojinete). Si las bobinas están funcionando, la bola se moverá cíclicamente a lo largo de la superficie interior sin detenerse. Si hay un cortocircuito entre espiras, se "pega" a este lugar.

Este tipo de máquina eléctrica tiene más probabilidades de experimentar fallas mecánicas. Por ejemplo, la limpieza de los cepillos o la obstrucción de los contactos del colector. En tales situaciones, las reparaciones se reducen a limpiar el mecanismo de contacto o reemplazar las escobillas de grafito.

La prueba de la parte eléctrica se reduce a comprobar la resistencia del devanado del inducido. En este caso, las sondas del dispositivo a dos contactos adyacentes (láminas) del colector, después de tomar las lecturas, la medición se realiza más en un círculo.

La resistencia mostrada debe ser aproximadamente la misma (teniendo en cuenta el error del instrumento). Si se observa una desviación grave, esto indica que hay un cortocircuito entre vueltas o un circuito abierto, por lo tanto, es necesario rebobinar.

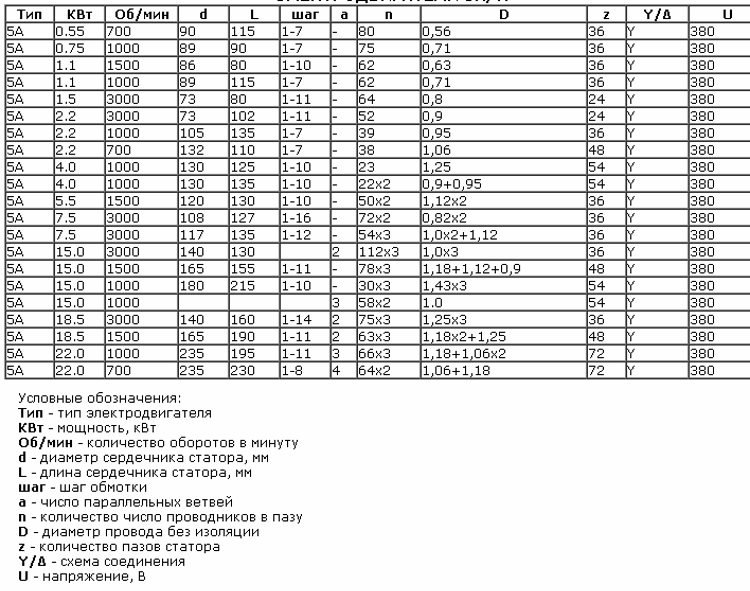

Se trata de un dato de referencia, por lo que la forma más fiable de obtener esta información es consultar las fuentes adecuadas. Estos datos también se pueden proporcionar en el pasaporte del producto.

En la red puedes encontrar consejos en los que se recomienda recalcular manualmente los giros y medir el diámetro del alambre al rebobinar. Es una pérdida de tiempo. Es mucho más fácil y confiable para marcar el motor encontrar toda la información necesaria, que indicará los siguientes parámetros:

- rendimiento nominal (voltaje, potencia, consumo de corriente, velocidad, etc.);

- número de cables para una ranura;

- Ø alambre (como regla general, el aislamiento no se tiene en cuenta en este indicador);

- información sobre el diámetro exterior e interior del estator;

- número de ranuras;

- con qué paso se realiza el bobinado;

- dimensiones del rotor, etc.

A continuación se muestra un fragmento de una tabla con datos de bobinado para máquinas eléctricas tipo 5A.

Es necesario advertir de inmediato que sin equipo especial y habilidades de trabajo, el rebobinado de las bobinas probablemente será un ejercicio inútil. Por otro lado, una experiencia negativa también es una experiencia. Comprender la complejidad de un proceso es la mejor explicación de su costo.

Damos un algoritmo de acciones para máquinas asíncronas, es el siguiente:

- Desconecte el convertidor de la red (380 o 220 V).

- Desmontamos el motor eléctrico de la estructura donde estaba instalado.

- Retire la cubierta del ventilador de enfriamiento trasero.

- Desmontamos el impulsor.

- Desenroscamos la fijación de las tapas de los extremos y luego las retiramos. Es recomendable empezar por la parte delantera, después de desmontarlo, el rotor "saldrá" fácilmente de la tapa trasera.

- Sacamos el rotor.

Este proceso puede facilitarse enormemente si utiliza un dispositivo especial: un extractor. Con su ayuda, es fácil liberar el eje del motor de la polea o engranaje, y también quitar las cubiertas de los extremos.

No daremos instrucciones para desmontar un motor colector, ya que no es particularmente diferente. La estructura de este tipo de máquina eléctrica se puede encontrar en nuestro sitio web.

La secuencia de acciones es la siguiente:

- Con un cuchillo, retire los cierres del vendaje y el revestimiento aislante de las conexiones de cables. Algunas instrucciones recomiendan arreglar el diagrama de cableado, por ejemplo, tomando una foto. No tiene ningún sentido hacer esto, ya que se trata de una información de referencia y no es un problema reconocerla por la marca del motor.

- Usando un cincel, derribamos la parte superior de los cables de cada extremo del estator.

- Soltamos las ranuras utilizando un punzón del diámetro adecuado.

- Limpiamos el estator de suciedad, hollín, barniz de impregnación.

En esta etapa, le recomendamos que se detenga, lleve el caso y se lo lleve a los especialistas. El autodesmantelamiento reducirá el costo de los trabajos de restauración. Como se mencionó anteriormente, es bastante difícil rebobinar las bobinas con alta calidad sin un equipo especial. Para comprender la complejidad del proceso, describiremos su tecnología, lo que facilitará la elección.

El proceso consta de los siguientes pasos:

- Instalación de aisladores en cada ranura (manguito).

- El grosor del material y sus características se seleccionan de acuerdo con el libro de referencia.

- Los datos de bobinado están determinados por la marca del motor.

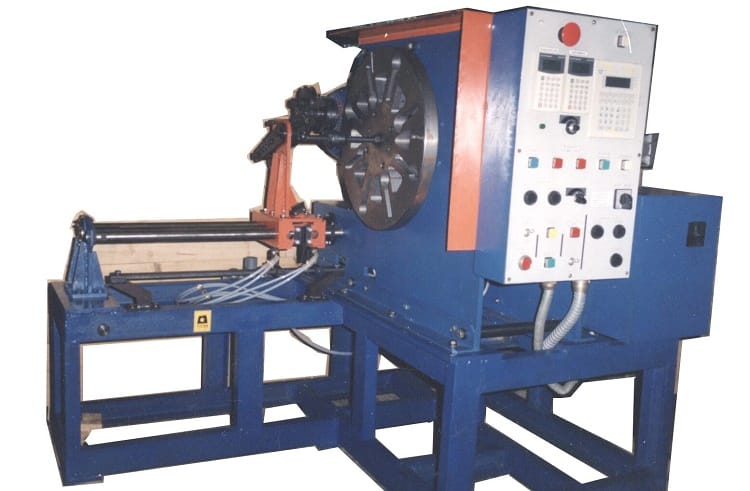

- En una máquina especial, se enrolla el número requerido de vueltas de las bobinas aleatorias. En la red puede encontrar fotos y parámetros de máquinas de mano caseras, pero la calidad de su trabajo es bastante cuestionable.

Máquina de bobinado suelta

- Los grupos de bobinas se colocan en las ranuras, después de lo cual se atan y conectan. Estos procesos son bastante complejos y manuales.

- La impregnación está en curso. Para esto, el cuerpo se calienta a una temperatura de 45 ° C - 55 ° C y se sumerge completamente en un recipiente con barniz de impregnación. No tiene sentido rellenar los cables con barniz, ya que en este caso todavía quedarán huecos.

- Después de la impregnación, el cuerpo se coloca en una cámara especial, donde se seca a una temperatura de 130-135 ° C.

- Prueba final de las bobinas con un ohmímetro.

- Montaje y prueba de funcionamiento (si solo se transfirió la carrocería para su reparación, y el resto de piezas y sujetadores).

Si solo se entregó la caja para su restauración, recomendamos revisar las bobinas antes de encender el motor.

El proceso de reemplazar el devanado de un motor colector es algo similar, con la excepción de pequeños matices asociados con la característica de diseño. Por ejemplo, el ancla se envía para rebobinar, y no el caso, siempre que el problema no haya surgido con las bobinas de excitación. Además, existen las siguientes diferencias:

- Para el bobinado se utiliza una máquina especial de configuración más compleja.

- Es imperativo ranurar, equilibrar la armadura (en la parte final del proceso), así como limpiarla y triturarla.

- Usando una fresadora especial, se corta el colector.

Estos procesos requieren equipos especiales, sin ellos, el rebobinado de motores eléctricos es una pérdida de tiempo.

Reparación de amoladora: hágalo usted mismo ancla, video, cómo verificar con un probador, rebobinar el motor eléctrico en casa

Reparación de molinillo: 4 componentes principales para reparación

Reparar un molinillo no es una tarea fácil, necesita conocer todas las sutilezas y las razones por las que el dispositivo puede fallar. Por ejemplo, reparar un motor de inducción o un colector de chispas no siempre está al alcance de una persona común. Y luego tienes que contactar al maestro. Para comprender cuál es el dispositivo del molinillo, debe saber cómo funciona esta técnica. Con ayuda de la electricidad se pone en marcha el motor, que transmite la rotación al eje gracias al engranaje. Al final del eje hay una muela de corte o rectificado.

La calidad del trabajo del molinillo depende del número de revoluciones por minuto. Una herramienta profesional es capaz de desarrollar una velocidad de 1000 rpm.

Lo primero que hay que hacer en caso de avería es desmontar el dispositivo y limpiarlo, en la mayoría de los casos el molinillo empieza a funcionar.

Si esto no sucedió, debe comprender exactamente dónde ocurrió la avería. La composición del molinillo puede diferir según el modelo, pero las partes principales son las mismas.

Al analizar, podemos ver 4 componentes:

- El cuerpo, que consta de 2 partes;

- Motor;

- Reductor;

- Componente eléctrico.

El motor impulsa el engranaje, que a su vez impulsa el elemento de corte.

Curiosamente, en la mayoría de los casos, la avería de las amoladoras se produce debido a la acumulación de polvo y como resultado de la liberación del botón de encendido. Por lo tanto, primero debe determinar la integridad del taladro eléctrico, sus listones y la batería. Todo esto no es tan difícil, basta con saber cómo funciona el aparato. Si alguna vez ha estudiado la estructura de una aspiradora o una lavadora, entonces le parecerá una nimiedad y un video especial puede ayudarlo.

Si está seguro de que la armadura está rota, necesitará obtener el motor eléctrico.

El desmontaje del motor debe realizarse con el mayor cuidado posible. Desconecte todas las escobillas y terminales de la energía.

No olvide que antes de cambiar el devanado, no importa qué tipo de herramienta eléctrica Bosch, Sparky, Makita, Interskol, debe establecer manualmente las razones de la avería de la amoladora. Para hacer esto, lo ayudarán el diagrama de bobinado y reductor, así como un indicador especial. Sacamos el rotor, y con él los cojinetes de apoyo y el impulsor de refrigeración. Todo esto es un solo tema completo. Si nota que la mayor parte del cableado está dañado y el equilibrio está desequilibrado, lo mejor es reemplazar este componente por completo. El hecho de que se altere el equilibrio puede indicarse por la aparición de un estruendo y vibración en el mecanismo.

Si no se altera el equilibrio del ancla y el problema radica solo en el enrollamiento, entonces se debe restaurar el ancla. El trabajo consistirá en rebobinar la bobina usted mismo, todo debe hacerse con cuidado, paciencia y precisión. Si el equilibrio de la máquina angular funciona de manera intermitente, primero debe verificarlo con un probador. En el caso de que la ranura muestre datos diferentes, no será posible reparar el motor eléctrico en sí. Pero un reemplazo ayudará a restaurarlo.

Para reemplazar el rebobinado en el ancla, necesitará:

- Los nuevos cables para el devanado deben ser conductores de cobre, cuyo diámetro corresponderá a los cables anteriores;

- Papel dieléctrico para aislamiento de bobinados;

- Barniz para rellenar las bobinas;

- Soldador con soldadura y colofonia.

Antes de rebobinar, debe contar las vueltas del cable y aplicar la misma cantidad en el nuevo devanado.

Si el problema no concierne al motor de arranque, al engranaje, pero encuentra un problema en el devanado, aquí tendrá que comprar cobre y solicitar la ayuda de un extractor de colectores. Para empezar, se realiza un probador de continuidad, un multímetro lo ayudará a sonar y, para verificar el funcionamiento del dispositivo, use un transformador de acción corta. Para que pueda encontrar las acciones y herramientas adecuadas para someter al molinillo.

El proceso en sí consta de los siguientes pasos:

- Eliminación del bobinado antiguo. Debe retirarse con cuidado y no dañará la carcasa metálica del anclaje. Si encuentra raspaduras o rebabas, debe plancharlas con papel de lija o un soldador. A veces, para que el cuerpo esté completamente limpio, se usa un quemador.

- Preparándose para conectar nuevos cables. No es necesario quitar el colector en sí. Será necesario inspeccionar la laminilla y medir la resistencia de los contactos existentes en relación a la carcasa con un multímetro. El indicador debe ser de aproximadamente 0,25 Mohm.

- Eliminación de cables viejos.Los restos deben retirarse con cuidado y hacer ranuras en los contactos. Posteriormente serán necesarios para insertar los cables de la bobina.

- Instalación de mangas. Las fundas son de cartón tipo eléctrico, este es un material cuyo espesor no supera los 3 mm. La cantidad requerida se corta y se inserta en las ranuras de anclaje.

- Rebobinar. El extremo del cableado debe soldarse al final de la laminilla y enrollarse en sentido antihorario en un círculo. La misma acción se repite para todas las tinas.

- Control de calidad. Después de haber hecho todos los devanados, use un multímetro para verificar si hay cortocircuitos o roturas.

- Tratamientos finales. La bobina terminada se trata con resina epoxi o barniz. En casa, el trabajo terminado se seca en el horno. Puedes usar un barniz que se seque más rápido.

Puede parecer que el trabajo es difícil. Nos apresuramos a asegurarle que no, sin embargo, tendrá que dedicar mucho tiempo y esfuerzo a esto.

El ancla es la parte en la que se acumula con mayor frecuencia una gran cantidad de suciedad. Si la amoladora tiene fallas, puede identificarlas usted mismo usando un multímetro o, en otras palabras, un amperímetro.

La verificación comienza con la búsqueda del componente defectuoso. Si su dispositivo está completamente averiado, esto puede ser evidencia de cepillos desmoronados o una capa de dieléctrico destruida que se encuentra entre las placas. Si observa chispas en el interior, significa que los colectores de corriente están dañados en el molinillo.

Independientemente del resultado que obtenga durante el examen, debe verificar la resistencia. Debería ser el mismo para cada una de las medidas.

Si los indicadores muestran una desviación, esto indica una violación de la conexión de las bobinas y un mal ajuste de las escobillas.

Preste atención a los cepillos, su desgaste debe ser el mismo, y si hay rayones, deben ser reemplazados por otros nuevos. Si no encontró ningún mal funcionamiento, entonces debe medir la resistencia en la laminilla y la bobina.

Como puede descubrir en nuestro artículo, la amoladora angular no es una estructura compleja, ya que incluye solo 4 partes. Pero es bastante difícil identificar la verdadera causa de la avería y, como resultó, la mayoría de las veces se trata de una actitud descuidada hacia la herramienta. Para evitar que esto suceda, cuide su instrumento, pero si el dispositivo no funciona, tómese el tiempo y siga nuestras instrucciones para ponerlo en funcionamiento.

El ancla de la amoladora está más expuesta a cargas térmicas, mecánicas y electromagnéticas. Por lo tanto, es una causa común de falla de la herramienta y, como resultado, a menudo necesita reparación. Cómo verificar el rendimiento del ancla y arreglar el elemento con sus propias manos, en nuestro artículo.

La armadura del motor de la amoladora es un devanado conductor y un circuito magnético, en el que se presiona el eje de rotación. Tiene un engranaje impulsor en un extremo y un colector con laminillas en el otro. El circuito magnético consta de ranuras y placas blandas recubiertas con barniz para aislarse entre sí.

En las ranuras, de acuerdo con un esquema especial, se colocan dos conductores del devanado de la armadura. Cada conductor tiene media vuelta, cuyos extremos están conectados en pares en laminillas. El comienzo del primer turno y el final del último están en la misma ranura, por lo que están cerrados en una laminilla.

Tipos de mal funcionamiento del inducido:

Si la armadura está defectuosa, el motor se sobrecalienta, el aislamiento del devanado se derrite, las espiras se cortocircuitan. Los contactos que conectan el devanado del inducido con las placas colectoras están desoldados. La fuente de alimentación se corta y el motor deja de funcionar.

- visualmente;

- multímetro

- bombilla;

- dispositivos especiales.

Antes de llevar el dispositivo para diagnóstico, inspeccione el ancla.Puede dañarse. Si el cableado se derrite, el barniz aislante quemado dejará marcas negras o un olor peculiar. Se pueden ver espiras dobladas y arrugadas o partículas conductoras como residuos de soldadura. Estas partículas provocan cortocircuitos entre las vueltas. Las láminas tienen bordes doblados, llamados gallos, para conectarse al devanado.

Debido a la violación de estos contactos, las láminas se queman.

Otros daños en el colector: aletas levantadas, gastadas o quemadas. El grafito de los cepillos puede acumularse entre las laminillas, lo que también indica un cortocircuito.

- Ponga una resistencia de 200 ohmios. Conecte los cables de prueba del dispositivo a dos láminas adyacentes. Si la resistencia es la misma entre todas las placas adyacentes, entonces el devanado está en buen estado. Si la resistencia es inferior a 1 ohmio y muy cercana a cero, hay un cortocircuito entre las vueltas. Si la resistencia es dos o más veces mayor que el promedio, entonces hay una ruptura en los giros sinuosos. A veces, cuando hay una rotura, la resistencia es tan grande que el dispositivo se sale de escala. En un multímetro analógico, la flecha irá completamente hacia la derecha. Y en digital no mostrará nada.

Si no tiene un probador, use una bombilla de 12 voltios hasta 40 vatios.

- Tome dos cables y conéctelos a la lámpara.

- Haga una ruptura en el cable negativo.

- Aplique voltaje a los cables. Coloque los extremos del espacio en las placas colectoras y gírelo. Si la luz está encendida sin cambiar el brillo, entonces no hay cortocircuito.

- Realice una prueba corta para planchar. Conecte un cable a las láminas y el otro al rotor de hierro. Luego con el eje. Si la luz está encendida, entonces hay una avería a tierra. El devanado se cierra a la carcasa del rotor o al eje.

Este procedimiento es similar al diagnóstico con un multímetro.

Hay anclajes que no tienen alambres visibles conectados al colector por llenado con un compuesto opaco o por vendaje. Por lo tanto, es difícil determinar la conmutación del colector en relación con las ranuras. El indicador de giros en cortocircuito ayudará en esto.

Este dispositivo es de tamaño pequeño y fácil de operar.

Primero revise el ancla para ver si hay roturas. De lo contrario, el indicador no podrá detectar un cortocircuito. Para hacer esto, mida la resistencia entre dos laminillas adyacentes con un probador. Si la resistencia es al menos el doble del promedio, entonces hay una ruptura. Si no hay interrupción, continúe con el siguiente paso.

El regulador de resistencia le permite seleccionar la sensibilidad del dispositivo. Tiene dos bombillas: roja y verde. Ajuste el regulador para que la luz roja comience a encenderse. En el cuerpo del indicador hay dos sensores en forma de puntos blancos, ubicados a una distancia de 3 centímetros entre sí. Conecte el indicador con los sensores al devanado. Gire el ancla lentamente. Si se enciende la luz roja, significa que hay un cortocircuito.

El dispositivo de verificación de la armadura determina la presencia de un cierre giro a giro del devanado. Un inductor es un transformador que solo tiene un devanado primario y un espacio magnético cortado en el núcleo.

Cuando colocamos el rotor en este hueco, su devanado comienza a funcionar como devanado secundario del transformador. Encienda el aparato y coloque una placa de metal, como una regla de metal o una hoja de sierra para metales, en el ancla. Si hay un cortocircuito entre espiras, la placa vibrará o magnetizará al cuerpo de la armadura debido a la sobresaturación local de hierro. Gire el ancla alrededor del eje, moviendo la placa para que descanse en diferentes giros. Si no hay cierre, la placa se moverá libremente a lo largo del rotor.

Debido al anclaje, se produce un tercio de las averías del destornillador. Con la operación intensiva diaria, pueden ocurrir fallas en los primeros seis meses, por ejemplo, si las escobillas no se reemplazan a tiempo. Con un uso moderado, el destornillador durará un año o más.

El ancla se puede salvar si no se altera el equilibrio.Si durante el funcionamiento del dispositivo se escucha un zumbido intermitente y hay una fuerte vibración, esto es una violación del equilibrio. Este ancla debe ser reemplazada. Y puedes reparar el bobinado y el colector. Se eliminan los pequeños cortocircuitos. Si se daña una parte importante del devanado, se puede rebobinar. Esmerile las laminillas gastadas y muy dañadas, acumule o suelde. Además, no debe realizar una reparación de anclaje si no está seguro de sus capacidades. Mejor reemplazarlo o llevarlo al taller.

Con el tiempo, el cepillo se desarrolla en el colector. Para deshacerse de él, debe:

-

Tritura el colector utilizando cortadores longitudinales, es decir, a través de cortadores.

No olvide limpiar las virutas del rotor para evitar un cortocircuito.

Antes de desmontar la armadura, escriba o dibuje la dirección del devanado. Puede ser izquierda o derecha. Para determinarlo correctamente, mire el extremo del inducido desde el lado del colector. Póngase guantes, use cortadores afilados o una sierra para metales. Retire los extremos de bobinado. El colector debe limpiarse, pero no es necesario quitarlo. Con cuidado, sin dañar los aisladores de las ranuras, golpee las varillas de las partes restantes del devanado con un martillo y un cincel de metal.

Con una lima, sin dañar la película aislante, eliminar los residuos de impregnación. Cuente los conductores en la ranura. Calcule el número de vueltas en la sección y mida el diámetro del alambre. Dibuja un diagrama. Corte las fundas aislantes de cartón e insértelas en las ranuras.

Después de enrollar, suelde los cables de las secciones con los gallos colectores. Ahora verifique el devanado con un probador y un indicador de cortocircuito. Proceda con la impregnación.

- Después de asegurarse de que no haya problemas, envíe el ancla al horno eléctrico para que se caliente para un mejor flujo de epoxi.

- Después de calentar, coloque el ancla sobre la mesa en ángulo para que fluya mejor a través de los cables. Coloca una gota de resina en la frente y gira lentamente el ancla. Gotear hasta que aparezca pegamento en la zona frontal opuesta.

Al final del proceso, muele ligeramente el colector. Equilibre el ancla con equilibrio dinámico y amoladora. Ahora muele finalmente sobre el cojinete. Es necesario limpiar las ranuras entre las laminillas y pulir el colector. Haga una revisión final para ver si hay circuitos abiertos y cortocircuitos.

La peculiaridad del bobinado para amoladoras con velocidad variable es que el rotor está bobinado con reserva de marcha. La densidad de corriente afecta la velocidad. Se sobreestima la sección transversal del cable y se subestima el número de vueltas.

Si la ruptura del aislamiento fue pequeña y la encontró, debe limpiar este lugar de los depósitos de carbón y verificar la resistencia. Si el valor es normal, aísle los cables con amianto. Colocar encima una gota con cola de secado rápido tipo Supermoment. Se filtrará a través del amianto y aislará bien el cable.

Si aún no ha encontrado el lugar de la ruptura del aislamiento, intente saturar con cuidado el devanado con impregnación de barniz aislante eléctrico. El aislamiento perforado y no perforado se impregnará con este barniz y se hará más fuerte. Seque el ancla en un horno de gas a unos 150 grados. Si esto no ayuda, intente rebobinar el bobinado o cambiar la armadura.

Las laminillas se instalan sobre una base de plástico. Pueden borrarse hasta la médula. Solo quedan los bordes, que los pinceles no pueden alcanzar.

Tal colector se puede restaurar soldando.

- Corte la cantidad necesaria de laminillas del tubo o placa de cobre a la medida.

- Después de quitar la armadura de los residuos de cobre, suelde con estaño ordinario con ácido de soldadura.

- Cuando todas las laminillas estén soldadas, lije y pula. Si no tiene un torno, use un taladro o un destornillador. Inserte el eje del inducido en el mandril. Primero lije con una lima. Luego pula con papel de lija cero. Recuerda limpiar las ranuras entre las laminillas y medir la resistencia.

- No hay láminas completamente dañadas. Para restaurarlos, es necesario realizar una preparación más completa.Batir ligeramente a través del colector para limpiar las placas.

Para verificar el anclaje de un motor eléctrico en casa, en primer lugar, debe conocer los conceptos básicos de la ingeniería eléctrica. En segundo lugar, basta con examinar detenidamente el ancla y el motor en su conjunto. Si todo está en orden, esto es bueno, si se ven daños en la armadura o los devanados, entonces debe recurrir al rebobinado. A veces es necesario utilizar un multímetro para "hacer sonar" cada devanado por separado para un circuito abierto, los devanados adyacentes entre ellos y la carcasa, a fin de determinar si hay un cortocircuito.

La inspección también dará una idea de cómo enrollar el bobinado, en qué dirección. Algunos cálculos, teniendo en cuenta el tamaño y la forma del estator y el rotor, las ranuras y las laminillas, darán información sobre el tamaño del devanado, el número de vueltas. La sección transversal del cable se puede encontrar en los datos del pasaporte. En caso contrario, se puede recurrir al uso de Internet o realizar un cálculo adecuado en función de los datos disponibles: el voltaje en la red (220 V), el tamaño y forma de las bases del motor eléctrico, etc. Además, los motores pueden ser monofásico, trifásico. Estos parámetros también deben tenerse en cuenta a la hora de trabajar. La forma de los devanados también debe corresponder a la original, de fábrica:

Entonces necesitas enrollar los devanados. La envolvedora puede hacer esto a mano o usar una máquina especial que puede ser hecha en fábrica o ensamblada en casa. La precisión es clave... Cada devanado debe duplicar exactamente el anterior en todos los aspectos y ser su reemplazo completo. Ahora es un procedimiento responsable: el devanado terminado debe instalarse en las ranuras en las que se colocó previamente el aislamiento. Suele ser cartón o papel especialmente diseñado para electrodomésticos.

Cada vuelta del devanado debe encajar perfectamente con las otras vueltas. Un gran espacio entre ellos puede provocar una discrepancia en la potencia del motor, así como un aumento en el tamaño del devanado. Entonces será mucho más difícil colocar el bobinado en las ranuras. Después de colocar firmemente un devanado en las ranuras correspondientes, procedemos a trabajar con el otro, y así sucesivamente en orden de acuerdo con el esquema original, que es mejor escribir o dibujar al desmontar el dispositivo.

A veces sucede que el cable de la sección requerida no está a mano. Luego puede usar un cable, cuyo área de sección transversal es aproximadamente igual a la requerida.Por supuesto, en este caso, deberá realizarse un cálculo para averiguar el número exacto de vueltas para la potencia requerida del motor y el nivel requerido de consumo de electricidad. Con un área más grande, la resistencia en el cable disminuye y el rendimiento aumenta en consecuencia: más corriente fluye a través de dicho conductor. Por lo tanto, los giros se pueden hacer más pequeños (de acuerdo con los resultados de los cálculos). Con una sección transversal más pequeña, debería haber más vueltas que el original.

Después del procedimiento para colocar los devanados, ensamblamos el motor eléctrico. Por cierto, el colector debe instalarse con anticipación; la soldadura de los cables también debe realizarse inmediatamente después de colocar el devanado. Se debe aislar un fragmento del eje entre el colector y el inducido por un lado, así como entre el inducido y el cuerpo por el otro lado, para evitar un cortocircuito.

- uno que se seca naturalmente;

- para el segundo tipo, es necesario tener un horno para secar a temperaturas más altas.

Por lo tanto, el segundo tipo de barniz se usa con más frecuencia en la industria y los servicios, donde es posible y necesario instalar dicho horno. Si aún elige el segundo tipo de barniz en casa y el motor eléctrico es de tamaño pequeño, puede usar el horno, configurándolo a una temperatura de 80-90 grados Celsius.

A continuación, realizamos el procedimiento de verificación. Primero, debe "hacer sonar" el dispositivo nuevamente, como se describe al principio del artículo al diagnosticar un problema. Es necesario excluir la posibilidad de rotura, falta de contacto y cortocircuito de cualquier tipo. Si el motor pasa estas comprobaciones, es hora de proceder con la comprobación de rendimiento. Para hacer esto, no lo conecte inmediatamente a la fuente de alimentación existente. En las instalaciones industriales, el voltaje es de 380 V. Esto es bastante. Utilice un transformador reductor para probar el funcionamiento del motor.

Si gira sin problemas, no fuma, entonces el trabajo se realiza correctamente. El motor se puede utilizar según lo previsto.

Por lo tanto, las instrucciones para rebobinar un motor eléctrico en casa están completas. ¡Buena suerte a todos en los nuevos logros!

Reparación de amoladora: hágalo usted mismo ancla, video, cómo verificar con un probador, rebobinar el motor eléctrico en casa

Reparación de molinillo: 4 componentes principales para reparación

Reparar un molinillo no es una tarea fácil, necesita conocer todas las sutilezas y las razones por las que el dispositivo puede fallar. Por ejemplo, reparar un motor de inducción o un colector de chispas no siempre está al alcance de una persona común. Y luego tienes que contactar al maestro. Para comprender cuál es el dispositivo del molinillo, debe saber cómo funciona esta técnica. Con ayuda de la electricidad se pone en marcha el motor, que transmite la rotación al eje gracias al engranaje. Al final del eje hay una muela de corte o rectificado.

La calidad del trabajo del molinillo depende del número de revoluciones por minuto. Una herramienta profesional es capaz de desarrollar una velocidad de 1000 rpm.

Lo primero que hay que hacer en caso de avería es desmontar el dispositivo y limpiarlo, en la mayoría de los casos el molinillo empieza a funcionar.

Si esto no sucedió, debe comprender exactamente dónde ocurrió la avería. La composición del molinillo puede diferir según el modelo, pero las partes principales son las mismas.

Al analizar, podemos ver 4 componentes:

- El cuerpo, que consta de 2 partes;

- Motor;

- Reductor;

- Componente eléctrico.

El motor impulsa el engranaje, que a su vez impulsa el elemento de corte.

Curiosamente, en la mayoría de los casos, la avería de las amoladoras se produce debido a la acumulación de polvo y como resultado de la liberación del botón de encendido. Por lo tanto, primero debe determinar la integridad del taladro eléctrico, sus listones y la batería. Todo esto no es tan difícil, basta con saber cómo funciona el aparato. Si alguna vez ha estudiado la estructura de una aspiradora o una lavadora, entonces le parecerá una nimiedad y un video especial puede ayudarlo.

Si está seguro de que la armadura está rota, necesitará obtener el motor eléctrico.

El desmontaje del motor debe realizarse con el mayor cuidado posible. Desconecte todas las escobillas y terminales de la energía.

No olvide que antes de cambiar el devanado, no importa qué tipo de herramienta eléctrica Bosch, Sparky, Makita, Interskol, debe establecer manualmente las razones de la avería de la amoladora. Para hacer esto, lo ayudarán el diagrama de bobinado y reductor, así como un indicador especial. Sacamos el rotor, y con él los cojinetes de apoyo y el impulsor de refrigeración. Todo esto es un solo tema completo. Si nota que la mayor parte del cableado está dañado y el equilibrio está desequilibrado, lo mejor es reemplazar este componente por completo. El hecho de que se altere el equilibrio puede indicarse por la aparición de un estruendo y vibración en el mecanismo.

Si no se altera el equilibrio del ancla y el problema radica solo en el enrollamiento, entonces se debe restaurar el ancla. El trabajo consistirá en rebobinar la bobina usted mismo, todo debe hacerse con cuidado, paciencia y precisión. Si el equilibrio de la máquina angular funciona de manera intermitente, primero debe verificarlo con un probador. En el caso de que la ranura muestre datos diferentes, no será posible reparar el motor eléctrico en sí. Pero un reemplazo ayudará a restaurarlo.

Para reemplazar el rebobinado en el ancla, necesitará:

- Los nuevos cables para el devanado deben ser conductores de cobre, cuyo diámetro corresponderá a los cables anteriores;

- Papel dieléctrico para aislamiento de bobinados;

- Barniz para rellenar las bobinas;

- Soldador con soldadura y colofonia.

Antes de rebobinar, debe contar las vueltas del cable y aplicar la misma cantidad en el nuevo devanado.

Si el problema no concierne al motor de arranque, al engranaje, pero encuentra un problema en el devanado, aquí tendrá que comprar cobre y solicitar la ayuda de un extractor de colectores. Para empezar, se realiza un probador de continuidad, un multímetro lo ayudará a sonar y, para verificar el funcionamiento del dispositivo, use un transformador de acción corta. Para que pueda encontrar las acciones y herramientas adecuadas para someter al molinillo.

El proceso en sí consta de los siguientes pasos:

- Eliminación del bobinado antiguo. Debe retirarse con cuidado y no dañará la carcasa metálica del anclaje. Si encuentra raspaduras o rebabas, debe plancharlas con papel de lija o un soldador. A veces, para que el cuerpo esté completamente limpio, se usa un quemador.

- Preparándose para conectar nuevos cables. No es necesario quitar el colector en sí. Será necesario inspeccionar la laminilla y medir la resistencia de los contactos existentes en relación a la carcasa con un multímetro. El indicador debe ser de aproximadamente 0,25 Mohm.

- Eliminación de cables viejos.Los restos deben retirarse con cuidado y hacer ranuras en los contactos. Posteriormente serán necesarios para insertar los cables de la bobina.

- Instalación de mangas. Las fundas son de cartón tipo eléctrico, este es un material cuyo espesor no supera los 3 mm. La cantidad requerida se corta y se inserta en las ranuras de anclaje.

- Rebobinar. El extremo del cableado debe soldarse al final de la laminilla y enrollarse en sentido antihorario en un círculo. La misma acción se repite para todas las tinas.

- Control de calidad. Después de haber hecho todos los devanados, use un multímetro para verificar si hay cortocircuitos o roturas.

- Tratamientos finales. La bobina terminada se trata con resina epoxi o barniz. En casa, el trabajo terminado se seca en el horno. Puedes usar un barniz que se seque más rápido.

Puede parecer que el trabajo es difícil. Nos apresuramos a asegurarle que no, sin embargo, tendrá que dedicar mucho tiempo y esfuerzo a esto.

El ancla es la parte en la que se acumula con mayor frecuencia una gran cantidad de suciedad. Si la amoladora tiene fallas, puede identificarlas usted mismo usando un multímetro o, en otras palabras, un amperímetro.

La verificación comienza con la búsqueda del componente defectuoso. Si su dispositivo está completamente averiado, esto puede ser evidencia de cepillos desmoronados o una capa de dieléctrico destruida que se encuentra entre las placas. Si observa chispas en el interior, significa que los colectores de corriente están dañados en el molinillo.

Independientemente del resultado que obtenga durante el examen, debe verificar la resistencia. Debería ser el mismo para cada una de las medidas.

Si los indicadores muestran una desviación, esto indica una violación de la conexión de las bobinas y un mal ajuste de las escobillas.

Preste atención a los cepillos, su desgaste debe ser el mismo, y si hay rayones, deben ser reemplazados por otros nuevos. Si no encontró ningún mal funcionamiento, entonces debe medir la resistencia en la laminilla y la bobina.

| Video (haga clic para reproducir). |

Como puede descubrir en nuestro artículo, la amoladora angular no es una estructura compleja, ya que incluye solo 4 partes. Pero es bastante difícil identificar la verdadera causa de la avería y, como resultó, la mayoría de las veces se trata de una actitud descuidada hacia la herramienta. Para evitar que esto suceda, cuide su instrumento, pero si el dispositivo no funciona, tómese el tiempo y siga nuestras instrucciones para ponerlo en funcionamiento.

Máquina de bobinado suelta

Máquina de bobinado suelta