En detalle: reparación de amplificador de parachoques de bricolaje de un maestro real para el sitio my.housecope.com.

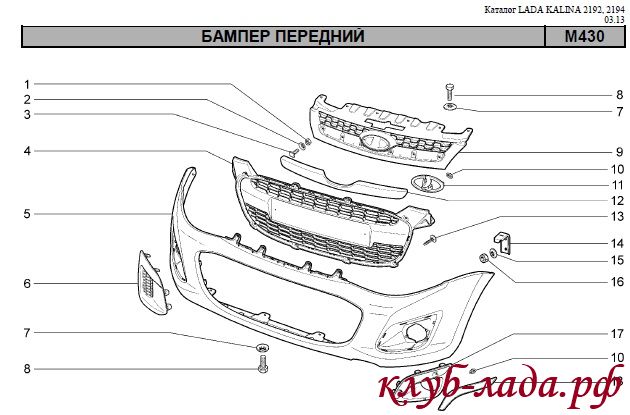

Refuerzo de parachoques de plástico roto

Refuerzo restaurado con chapa y tornillos autorroscantes

Grieta del revestimiento del parachoques

Viga de aluminio y refuerzo de parachoques de plástico

Viga con refuerzo de plástico en espuma

Corte de refuerzo de plástico

INFA por su criterio o consejo sensato sobre trabajos posteriores en el revestimiento.

Refuerzo de parachoques de plástico roto

Refuerzo restaurado con chapa y tornillos autorroscantes

Grieta del revestimiento del parachoques

Viga de aluminio y refuerzo de parachoques de plástico

Viga con refuerzo de plástico en espuma

Corte de refuerzo de plástico

INFA por su criterio o consejo sensato sobre trabajos posteriores en el revestimiento.

bien hecho Toko beam, yo pondría el mío, este es demasiado endeble, 300tyk no es mucho dinero para un nuevo haz

bien hecho Toko beam, yo pondría el mío, este es demasiado endeble, 300tyk no es mucho dinero para un nuevo haz

Gracias por su calificación El perfil de esta viga no se ve en la foto, pero tiene la forma de la letra N. La viga de fábrica me pareció aún más endeble que este perfil de aluminio. Yo mismo trabajo con metal y confío en mis ojos. En los soportes, se hacen cortes de modo que al golpear, el pliegue inicial en un diamante (depreciación) y una viga en forma de tal perfil (letra H) también sirva como un amortiguador. En teoria

Olvidé escribir sobre la restauración del revestimiento del parachoques. Después de apretar la grieta con un remachador, soldamos desde el interior clavos pequeños sin cabeza con un soldador, y en aquellos lugares donde hay muchas grietas o se ramifican con una red soldamos “colas de remache”. A continuación, tomamos un trozo de plástico (preferiblemente un trozo del mismo parachoques) y usamos el método del goteo o un soldador para derretir las grietas desde el interior. Lo hice con un soldador, resulta que de forma lenta pero prolija

| Video (haga clic para reproducir). |

- Gracias

- No me gusta

Sí, lo intenté. ¿Probó la durabilidad del lugar de reparación del parachoques? ¿Cómo aguanta? pero de alguna manera es dudoso, derritió las grietas de un lado y no soldó todo el grosor del parachoques.

Por cierto, Sergey publicó un video sobre reparación de parachoques en el foro. Los materiales de 3M se utilizan allí; en mi humilde opinión, es más confiable. por ejemplo, el octavo parachoques no se puede soldar (hay goma en el plástico), pero nuestros parachoques son 2 órdenes de magnitud más fuertes.

Probé la resistencia del parachoques :-) y lo torcí e hice muchas otras cosas con él mientras lo hacía :-) Las grietas estaban perforadas y no había forma de que fueran más lejos, también las grietas en el interior se dispersaron con un soldador y se sellaron con el mismo plástico. más clavos soldados en plástico y encima hay otra capa de plástico fundido. Creo que se mantiene la integridad del parachoques.

Si no es difícil publicar un enlace al video. parece que está recubierto, pero no he visto un video sobre este tema.

- Gracias

- No me gusta

Por cierto, hurgué en los favoritos, todavía hay enlaces, no sé dónde empujarlos. ¿Puedes hacer una sección especial de "Video" en el foro? Espero que uno de los moderadores lo transfiera al lugar correcto:

1. Video tutorial sobre la reparación de piezas de carrocería dañadas.

Un video tutorial con una explicación detallada de la teoría y práctica del procesamiento abrasivo, aplicando recubrimientos de pintura y barniz.

2. Video tutorial sobre reparación de parachoques.

Un video tutorial detallado con una descripción de la tecnología de reparación, una descripción de las propiedades de los materiales y herramientas utilizados.

3. Video tutorial sobre montaje de neumáticos.

El video tutorial explica la tecnología de montaje y desmontaje de neumáticos para automóviles y camiones.

4. Video tutorial sobre reparación de interiores de automóviles.

Descripción de la tecnología y materiales utilizados en la reparación del interior de los turismos.

5. Video tutorial sobre aerografía

6.Video tutorial sobre la restauración de la geometría de la carrocería.

7. Video tutorial sobre la tecnología de tratamiento anticorrosión de automóviles.

vtomobilja.html

Video tutorial con una explicación detallada de la teoría y práctica del procesamiento abrasivo, aplicación de recubrimientos de pintura y barniz.

-videourok.html

Por cierto, hurgué en los favoritos, todavía hay enlaces, no sé dónde empujarlos. ¿Puedes hacer una sección especial de "Video" en el foro? Espero que uno de los moderadores lo transfiera al lugar correcto:

1. Video tutorial sobre la reparación de piezas de carrocería dañadas.

Un video tutorial con una explicación detallada de la teoría y práctica del procesamiento abrasivo, aplicando recubrimientos de pintura y barniz.

2. Video tutorial sobre reparación de parachoques.

Un video tutorial detallado con una descripción de la tecnología de reparación, una descripción de las propiedades de los materiales y herramientas utilizados.

3. Video tutorial sobre montaje de neumáticos.

El video tutorial explica la tecnología de montaje y desmontaje de neumáticos para automóviles y camiones.

4. Video tutorial sobre reparación de interiores de automóviles.

Descripción de la tecnología y materiales utilizados en la reparación del interior de los turismos.

5. Video tutorial sobre aerografía

6. Video tutorial de restauración de la geometría de la carrocería.

7. Video tutorial sobre la tecnología de tratamiento anticorrosión de automóviles.

vtomobilja.html

Video tutorial con una explicación detallada de la teoría y práctica del procesamiento abrasivo, aplicación de recubrimientos de pintura y barniz.

-videourok.html

en casa con una computadora miraré los enlaces :-) gracias :-) Creo que infa será útil :-)

Sí, lo intenté. ¿Probó la durabilidad del lugar de reparación del parachoques? ¿Cómo aguanta? pero de alguna manera es dudoso, derritió las grietas de un lado y no soldó todo el grosor del parachoques.

Por cierto, Sergey publicó un video sobre reparación de parachoques en el foro. Los materiales de 3M se utilizan allí; en mi humilde opinión, es más confiable. por ejemplo, el octavo parachoques no se puede soldar (hay goma en el plástico), pero nuestros parachoques son 2 órdenes de magnitud más fuertes.

Sobre quién es más fuerte.

En general, puede usar parachoques de cincel no solo para despejar ventisqueros y empujar a todos en el estacionamiento sin miedo, sino que también pueden demoler cercas y excavar un huerto; allí su grosor dolerá medio centímetro.

Pero gracias por la información.

Hola a todos, tengo un problema como este:

Decidí reemplazar el paragolpes por 2115 para empezar, el trasero, instalé todo y me encontré con un problema, el trasero es más largo, por lo que es necesario cortar el sobrante y colocar debajo del alerón 09. Compré un secador de pelo para derretir hice un calentamiento de prueba en una pieza cortada, pero no se derrite, o mejor dicho se derrite pero no como plástico pero ¿cómo puede ser de goma un paragolpes así? Por alguna razón, siempre pensé que 2samaras tenía paragolpes de plástico.

Como el caucho es completamente viejo, ahora lo están haciendo con plástico.

La reparación del amplificador de parachoques es una de las áreas que nuestros maestros han dominado con éxito, el costo de los servicios es bajo. Como resultado de un accidente, estacionamiento fallido hacia atrás o hacia adelante, colisión con un obstáculo, es más probable que sufran el parachoques y la parte del amplificador. Realizaremos las operaciones de reparación y realizaremos una restauración de alta calidad.

- Reparación local del amplificador de parachoques de 365 rublos.

- Restaurando la geometría del amplificador de parachoques de 725 rublos.

- Reparación de piezas rotas desde 775 rublos.

Todo depende del problema con el que nos viniste. Si el asunto tiene solo daños menores debido a la corrosión del metal corroído, limpiaremos y trituraremos todo, cubriremos la pieza con un compuesto protector, soldaremos la longitud faltante si es necesario e instalaremos el amplificador en su lugar.

Si el daño es grave, el metal se deforma o incluso se rasga, es necesario restaurar la integridad de la pieza, devolver su forma original, que será trabajada por nuestros especialistas. Enderezado preciso, soldadura, como resultado de lo cual se obtienen costuras casi invisibles pero fuertes, pulido: todo se llevará a cabo de acuerdo con la tecnología de reparación de automóviles.

El amplificador para el parachoques delantero, y más aún para el trasero, difiere hoy significativamente de las primeras muestras del siglo pasado.Si un automóvil necesita un dispositivo de este tipo y qué parte del cuerpo está mejor protegida, se discutirá en este artículo.

Un parachoques de automóvil es un detalle que probablemente ha aparecido desde que el carro autopropulsado comenzó a adquirir las características de un vehículo completo. La necesidad surgió por una simple razón: las máquinas aún imperfectas y frágiles no habían alcanzado su perfección y, por lo tanto, a menudo se encontraban con varios obstáculos en forma de pedestales, pilares y vallas.

Para mitigar de alguna manera el daño de la colisión, los diseñadores de la empresa Vado Decidió soldar una viga metálica en forma de U en la parte delantera, que protege el motor y las ruedas de los impactos. Ellos encarnaron su idea en 1930, lanzando un automóvil con el índice Modelo A... En los años siguientes, la empresa sumó su contribución al desarrollo de parachoques. Packardmediante la instalación de un parachoques elipsoidal con propiedades amortiguadoras en el vehículo. Después de eso, comenzó la procesión triunfal de esta pieza metálica en todo el mundo.

Pieza de metal que absorbe los golpes

En el proceso de evolución, el parachoques ha sido modificado y ahora ha pasado de ser un elemento de seguridad a una pieza decorativa. Mientras tanto, no se ha vuelto más seguro en las carreteras y los obstáculos no han disminuido. Para no estropear la apariencia de los automóviles con un canal de metal "prehistórico", y también para no ofender los sentimientos creativos de los diseñadores, los diseñadores inventaron una viga adicional, que se convirtió en la sucesora de la parte principal.

El refuerzo del parachoques es una pieza de metal que está unida rígidamente a la parte inferior del capó debajo del parachoques principal. Bajo el capó, en este caso, nos referimos a la parte delantera de la carrocería con motor. El amplificador da fuerza adicional a la estructura en sí. Además de esta función, en algunos modelos de automóviles, esta pieza también sirve como protección contra daños mecánicos a los dispositivos de iluminación.

Amplificador bajo el capó de un coche.

A pesar de que a algunos automovilistas no les gusta gastar dinero en diversas mejoras y consideran que esta parte es superflua, hay muchos "artesanos" que lo hicieron ellos mismos para sus automóviles. Sea como fuere, algunos fabricantes de automóviles creen que tal dispositivo es necesario y, por lo tanto, fabrican amplificadores tanto para el parachoques delantero como para el trasero. Pero, ¿hay alguna diferencia entre ellos? Intentemos resolverlo.

Cuando mencionamos algunos fabricantes, no indicamos que, lamentablemente (o afortunadamente), son una minoría. No se sabe por qué se guiaron los ingenieros, pero muchos (y especialmente los principiantes) automovilistas, después de varios mini accidentes, comprenden la necesidad de fortalecer el frágil panel decorativo. Unos pocos golpes menores son suficientes, ya que el parachoques en sí está cubierto de grietas y necesita una reparación urgente, y es necesario reemplazar las costosas ópticas. Si no se proporciona un amplificador en el diseño del automóvil, pero cree que no va a interferir con usted, comuníquese con el servicio, donde lo ayudarán a elegir una pieza que coincida con su parachoques.

Detalle para reforzar un frágil panel decorativo

El amplificador trasero tiene una función ligeramente diferente: proporcionar protección para la "parte trasera" del coche. Es decir, la creación de una especie de zona de amortiguamiento del impacto. No solo por el impacto de otro vehículo, sino también por colisiones con obstáculos al dar marcha atrás, para proteger contra daños en la carrocería, el maletero y, por supuesto, las cosas que se encuentran allí. Si comparamos ambos amplificadores, entonces las funciones para las que fueron creados serán exactamente las mismas: proteger el cuerpo y las unidades de los impactos, fortalecer el parachoques, crear un efecto elástico durante las colisiones. La única diferencia probablemente esté en la forma de la pieza en sí, pero en los orificios para los sujetadores.

El debate sobre si se necesita o no un amplificador de parachoques comenzó con el período de su aparición. De hecho, además de las ventajas, también existen importantes desventajas.Probablemente el momento más desagradable que hace que los propietarios de automóviles tengan cuidado y tomen una decisión con respecto a la instalación de una pieza adicional es el comportamiento del amplificador durante una colisión frontal. El hecho es que En la producción artesanal, la estructura metálica está soldada a la carrocería del automóvil y, por lo tanto, no se ablanda, pero aumenta el impacto negativo durante un impacto.... Como resultado, el daño se vuelve verdaderamente catastrófico. Para evitar que esto suceda, no se apresure a introducir innovaciones si las características del vehículo no prevén dicha actualización.

Es bastante difícil dar un consejo inequívoco sobre si un automóvil necesita amplificadores para el parachoques trasero o para el delantero. Este es un asunto personal y depende de lo que el entusiasta del automóvil considere seguridad. Probablemente, esta opción para ajustar el parachoques sea solo otro requisito de la moda automotriz. Sin embargo, los grandes fabricantes de automóviles todavía fabrican vigas en serie para aumentar la rigidez de una pieza que solo se llama nominalmente parachoques. Por ejemplo, los coches de las fábricas están equipados con amplificadores. Toyota, Renault, Vado, Nissan.

Viga estándar para aumentar la rigidez del parachoques

Naturalmente, los diseñadores también calcularon la fijación al cuerpo. En caso de accidente, el parachoques, debido al amplificador, "amortigua" el impacto o se deforma, permitiendo un impacto mínimo en el cuerpo y las unidades internas.

Algunos fabricantes de automóviles instalan refuerzos de parachoques delantero y trasero a través de amortiguadores para mejorar el efecto protector. Si alguien tiene la idea de, por ejemplo, construir algo similar en su Zhiguli Hace 30 años, consideremos que la simple copia, a pesar de las mejores intenciones, puede ser perjudicial. Cualquiera, hasta el más mínimo detalle del coche es fruto del trabajo de un gran equipo de diseñadores que realizaron cálculos y pruebas, y su presencia en la configuración es una necesidad justificada, y no un capricho de tal o cual propietario.

Instalación del refuerzo del parachoques

¿Es posible reparar esta pieza? Si el refuerzo del parachoques trasero o delantero no está demasiado dañado (abolladura, ligera deformación), entonces es posible fijarlo en la grada. Para exposiciones más severas, se recomienda un reemplazo completo. El hecho es que ya no se puede esperar resistencia en lugares de deformación del metal: los enlaces moleculares se rompen, aparecen microgrietas. Los beneficios de un amplificador de este tipo son mínimos, prácticamente nulos.

je, aquí la mitad del país conduce en cortes y no zumba, y estás preocupado por algún tipo de amplificador de parachoques)

pero como estás preocupado, significa que estás vivo, ya está bien)

tengamos una discusión. y lo que no es un politécnico, ¿no echó a perder a las chicas y no bebió cholet?)

¿Qué quieres decir con "mal"? ¿Hay límites aceptables? estrictamente hablando, si rascaste la puerta, ¿también un reemplazo? sí, se oxidará con más fuerza que con la pintura de fábrica. pero, espero, cuando la puerta se raye, ¿la puerta no cambia?

Entiendo que estoy exagerando, pero solo técnicamente es posible sentir la ventaja aquí, porque inmediatamente citaron “tomando en cuenta las normas, reglas y procedimientos para la reparación de vehículos establecidos por los fabricantes de vehículos, tecnologías de reparación certificadas y viabilidad económica“

la conclusión es simple de que, este detalle, no realizará su función como si no realizara su función; no está motivado, es necesario describir primero la función y solo entonces determinar el grado de pérdida de la capacidad de realizar esta función

El procedimiento es aplicable a cualquier coche.

Reparación de parachoques agrietado - Reportaje fotográfico.

Este tema es para aquellos que quieren arreglar el parachoques con sus propias manos. Barato y confiable.

Un trozo del parachoques está roto y hay un montón de grietas.

Sacamos del coche, giramos el sobrante (en mi caso, la boquilla de lavado y el amplificador de parachoques de aluminio)

Si es posible, nos subimos al lado interior del parachoques. Una pequeña pieza ya está sellada en la foto.

Necesitará un cable de un cable eléctrico de 1-1,5 cuadrados.Nos doblamos de tal manera que fortalezcamos la parte agrietada.

A continuación, necesita un potente soldador o un soldador fabricado en 15 minutos calentado por un soplete de gas.

Calentamos e insertamos el cable en el parachoques. Cortamos uno nuevo.

El mismo procedimiento. También recorremos la grieta y soldamos las partes reventadas del plástico.

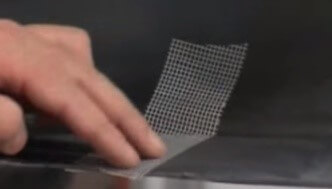

En el exterior, reforzamos la pieza de plástico faltante con una malla. Y también soldamos grietas, solo que más sutiles que desde el interior.

A continuación, aplique una masilla con fibra de vidrio en 2 lados (capa principal)

Moler con un molinillo grueso 100 (puede usar un molinillo si tiene uno)

Aplicar nuevamente, ya dando forma y cubriendo las ranuras en los puntos de soldadura.

Luego aplicamos una masilla de grano fino y la trituramos con papel de lija fino.

Y así repetimos hasta que la superficie quede plana.

No me molesté mucho, solo lo nivelé con papel de lija de 500 piezas, ya que teñí el parachoques con pintura negra común. Y para un parachoques ideal, necesita pulir varios rasguños en muchos lugares. Y luego pintarlo todo por completo.

Todo esto se hizo en 1 noche.

Al final, esto es lo que sucedió:

También un par de fotografías del parachoques trasero. Solo aquí soldé el cable desde el exterior.

A menudo, en el flujo del tráfico, puede encontrar un automóvil con un amortiguador agrietado o deformado. ¿Qué puede hacer? Nadie está a salvo de un estacionamiento fallido o de un accidente menor. Sin embargo, esta no es una razón para seguir conduciendo un automóvil que ha perdido su apariencia "brillante"; existe la experiencia práctica de restaurar el estado original de este elemento.

Los componentes plásticos externos están hechos principalmente de plásticos termoplásticos. La tecnología para restaurar dichos productos se basa en la soldadura, es esta tecnología la que le permite deshacerse de las grietas e incluso recrear sujetadores rotos. En realidad, el procedimiento no es mucho más complicado que preparar y pintura en aerosol área dañada de la carrocería.

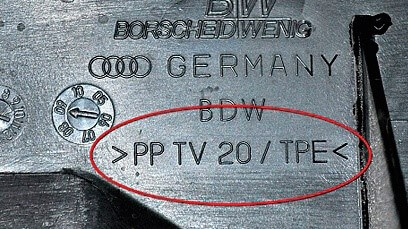

Algunos entusiastas de los automóviles aseguran que reparamos el parachoques con nuestras propias manos utilizando soportes metálicos. Pero el dueño de un automóvil experimentado sabe que así se trata, es decir, se utilizan varillas plásticas de reparación para soldar. Su composición, color y perfil son diferentes; el núcleo requerido se selecciona de acuerdo con la marca en el búfer.

Tomar la decisión correcta significa garantizar una reparación de alta calidad, porque el desajuste de materiales reducirá significativamente la vida útil del elemento automotriz. Para saber de qué está hecho el parachoques agrietado, basta con examinar cuidadosamente el interior de la pieza. Dependiendo del marcado, se extraen las siguientes conclusiones:

- PP - base de polipropileno.

- Los ABS (GF, PAG 6) son plásticos duros.

- PUR - poliuretano.

La soldadura de plástico requiere altas temperaturas, por ejemplo, 400-450 ° C es adecuado para el propileno y 500 ° C son necesarios para restaurar una estructura de ABS. Muchos propietarios de automóviles aprenderán a reparar un parachoques con sus propias manos en un video en el que los artesanos usan un soldador común de 100 W.

También puede restaurar una pieza dañada utilizando piezas de un parachoques con una marca similar. Se cortan en tiras de 8 mm de ancho para PUR y de 4-5 mm para polipropileno.

Casi todas las averías se tratan mediante soldadura, incluso las piezas rotas se reaniman. Sin embargo, nadie canceló la viabilidad económica de dicho trabajo, porque la restauración de numerosos defectos difícilmente puede considerarse justificada. El costo de una restauración y tinción completas será más caro que un tampón nuevo.

Se requieren ciertas herramientas para completar la reparación. Pueden ser tanto electrodomésticos ordinarios como herramientas profesionales. El kit ideal incluye los siguientes elementos:

- Lijadora orbital o bloque de lijado.

- Muelas abrasivas de varios tamaños de grano.

- Mini taladro como Dremel o taladro.

- Abrazaderas y espátula de goma.

- Soldador y secador de pelo.

- Cinta metálica.

De los materiales para restaurar un búfer agrietado, es posible que necesite:

- Masilla e imprimación.

- Malla de latón para refuerzo de fisuras.

- Una lata de pintura o una lata de pintura.

- Varillas de reparación de plástico de la configuración y composición requeridas.

La pieza dañada debe desmontarse para eliminar, en primer lugar, una tensión excesiva en la zona de la fisura. Aquellos que ya han hecho ese trabajo dirán que ahora limpiamos el parachoques y solo luego lo reparamos con nuestras propias manos.

Las partes agrietadas encajan. Para mayor confiabilidad, se fijan con cinta metálica desde el exterior de la pieza. Si las roturas son bastante importantes, se necesitarán abrazaderas para sujetar los bordes de las grietas. Su número depende de la complejidad de la reparación.

Al restaurar piezas a base de PP, no se utiliza la malla de refuerzo. El proceso comienza con el hecho de que se instala una boquilla con una boquilla con un diámetro de 5-7 mm en el secador de pelo. En el futuro, el trabajo se lleva a cabo de acuerdo con los siguientes puntos:

- En el interior del amortiguador a lo largo de la junta de la grieta, use un mini-taladro Dremel para hacer una ranura para la varilla de plástico.

- Con un secador de pelo, derrita y coloque la varilla de reparación en la ranura preparada.

- Limpiar la parte delantera del parachoques con una lijadora orbital con accesorio P240 y repetir el procedimiento de soldadura de manera similar a la operación en el interior.

- Muela la costura enfriada desde el exterior con una boquilla del mismo grano P240, luego retire el polvo de la superficie.

- Empareje las irregularidades con una masilla especial para plástico, trate de mantener la capa lo más pequeña posible.

- Diluir la imprimación con disolvente 3: 1 y aplicar dos manos sobre la superficie desengrasada. El tiempo de secado de la primera capa es de 15 minutos.

- Aplicar una capa de revelado de color contrastante y luego lijar con un disco o papel de lija de grano P800 y P1000.

- Eliminar los defectos detectados con masilla nitro y luego lijar con papel de lija P1000.

- Quite el polvo con un paño húmedo y desengrase la pieza, luego pintar plastico pintura decorativa con bordes superpuestos 50-100 mm. Aplicar la pintura en 3-4 manos con ciclos de secado intermedios.

Cualquiera que esté interesado en cómo reparar correctamente un parachoques en un video con sus propias manos debe tener en cuenta un detalle importante. 30-40 minutos después de aplicar la última capa de pintura, se debe barnizar la pieza. Así conseguimos un impecable aspecto de la pieza reparada. No olvide seguir algunas reglas simples:

- Debe intentar aplicar una capa mínima de masilla.

- Haga una pausa temporal para el endurecimiento completo de la capa de masilla.

- Para procesar el área de masilla con una muela o papel de lija con grano P800, y luego - P1000.

- Es deseable aplicar una capa de imprimación en desarrollo.

En el caso de un tampón de poliuretano, se excluye la etapa preparatoria en forma de trabajo de ranurado. Se aplica una malla de refuerzo de latón a la grieta; no se recomienda el uso de acero porque es propenso a la corrosión. Alternativamente, se pueden utilizar grapas cada 10-20 mm. Están empotrados en el cuerpo de la pieza a través de la costura, es imperativo asegurarse de que el soporte no atraviese la pieza.

Además, la tecnología de reparación no difiere de la restauración de una pieza de polipropileno. La malla de alambre o las grapadoras deben hundirse en el plástico. Solo después de eso, la costura se llena con plástico de reparación y se suelda desde el lado opuesto. Se deben tener en cuenta algunos puntos importantes de la tecnología:

- Es necesario soldar la malla o las grapas con cuidado para no sobrecalentar el plástico, de lo contrario se puede deformar por el lado opuesto.

- Para una reparación completa de bricolaje de un parachoques de poliuretano, el ancho de la malla de refuerzo debe ser de 15-20 mm.

- Es mejor presionar la malla o las grapas con un objeto plano.

- Si las patas de las grapas perforan el plástico de un lado a otro, entonces deben acortarse con cortadores laterales.

- Para la conveniencia de trabajar con elementos metálicos, puede usar pinzas.

- Para evitar que el nuevo esmalte se desprenda, es necesario esmerilar la pintura en todo el plano de la pieza.

La masilla y la pintura se realizan de la misma manera que se describe anteriormente, de acuerdo con el esquema tradicional. El trabajo de reparación en la restauración del búfer se puede combinar con pintar el coche , por lo que el consumo de materiales será más racional. Es importante determinar de antemano la viabilidad de realizar trabajos de restauración. Si hay costos significativos en el futuro, es mejor comprar una pieza nueva.

La época más peligrosa del año para las partes plásticas del cuerpo es el invierno. Después de todo, las áreas resbaladizas no dejan suficiente espacio para maniobras y, a veces, tienes que embestir derrapes o algo más difícil. En este caso, la primera zona afectada del vehículo es el parachoques de plástico.

No debe correr al taller de automóviles más cercano y comprar una pieza nueva y cara. Puede hacer reparaciones de parachoques con sus propias manos en su garaje personal. El resultado será decente y los ahorros se pueden gastar en algo más agradable.

Hay tres clasificaciones tácitas de daños a los parachoques:

- Una red de arañazos. La opción se considera la más fácil, ya que requiere la menor cantidad de inversión en tiempo y otros recursos. A menudo, el trabajo consiste en lijar la superficie dañada, tratarla con un spray especializado para mejorar las propiedades de adherencia y luego aplicar la capa de pintura.

- Astillas, abolladuras y grietas. La alineación se realiza con plástico líquido. Las irregularidades también se pueden arreglar con una masilla. Para eliminar tales defectos, se necesitará una herramienta adicional.

- Parachoques dividido. Este problema se resuelve de forma individual. La reparación de un parachoques de automóvil en caso de roturas se realiza en función del grado de daño del producto.

Antes de comenzar a trabajar, deberá abastecerse de las herramientas necesarias.

Es poco probable que pueda prescindir de una lista tan mínima:

- soldador 40-60 W;

- pinzas con patas largas y delgadas;

- secador de pelo de construcción de potencia media;

- lijadora orbital;

- muelas abrasivas de grano grueso y fino;

- Consumibles.

Para el procesamiento de alta calidad de un parachoques roto o dañado, es recomendable realizar reparaciones en el producto retirado.

El desmontaje no lleva mucho tiempo, pero lo salvará durante el trabajo. Esto alivia la tensión innecesaria en las grietas en los puntos de unión a la carrocería.

Es aconsejable lavar el parachoques retirado de la suciedad y dejarlo secar para seguir trabajando. Además, las partes desprendibles se pueden unir con cinta adhesiva pegando la cinta en el exterior del parachoques. Después de eso, puede calentar el soldador y comenzar a reparar el parachoques de plástico con sus propias manos.

La soldadura de los fragmentos se realiza desde el interior del parachoques. No es visible desde el exterior, por lo que puede realizar un entrenamiento sobre elementos de emparejamiento. Los defectos importantes se ocultarán a los forasteros. Durante el trabajo desde atrás, puede sentir el material, su reacción a un soldador calentado y su comportamiento en un estado ablandado.

Es deseable trabajar sin problemas, sin una gran demora en un lugar y transiciones abruptas entre las secciones a sellar. Una costura perfecta se ve uniforme y el material no se deforma en otras áreas que no estén dañadas.

Para que la soldadura permanezca durante mucho tiempo sin deformarse, es aconsejable asegurar la línea de división sellada adicionalmente con grapas metálicas con una grapadora para muebles.

Las patas de los soportes deben seleccionarse para que no sobresalgan de la parte trasera del parachoques al reforzar.

Para evitar quemaduras, debes utilizar pinzas.

Las grapas deben instalarse a una distancia de hasta 2 cm. Todas las grietas emergentes deben soldarse. Esto evitará que se produzcan nuevas fracturas en lugar de torceduras durante la conducción y la vibración.

Las grapas deben cerrarse para evitar una mayor corrosión. Para hacer esto, deberá quitar un poco de plástico de las áreas adyacentes y cubrir completamente las partes metálicas. Después de realizar dicho trabajo preliminar, el formulario debe volver a su estado anterior.

Ponemos un círculo con la marca de grano P240 en el molinillo. Con su ayuda limpiamos pintura, barniz, irregularidades y asperezas. Después de eso, realizamos la soldadura en la parte frontal del parachoques, pero solo sin usar soportes de refuerzo. Sellamos las grietas y cavidades con demasiado plástico.

Después de enfriar todas las superficies con un molinillo, trituramos la costura. No se debe buscar quitar todos los rayones, basta con preparar la superficie en una versión rugosa, quitando la mayor cantidad posible de irregularidades y alisando los salientes. El soldador puede penetrar profundamente en el cuerpo del parachoques, no hace falta que se deje llevar y reduzca demasiado el grosor, ya que hay que reparar el parachoques con cuidado, dejándolo con las máximas características de resistencia posibles.

El lijado electrificará la superficie del parachoques. Después de eso, las partículas de polvo, las vellosidades y otros desechos pequeños se adhieren a él. Puede deshacerse de esto con aire comprimido. También puede limpiar la superficie con un paño limpio.

Al trabajar con un secador de pelo industrial, nivelando la superficie, debe saber que debido a un sobrecalentamiento significativo, el plástico puede filtrarse y las fibras perderán su forma original. Una vez finalizada la alineación, debe eliminar las cavernas tratando la superficie con una masilla especial sobre plástico.

El material se aplica solo para nivelar los hoyos formados, y la parte sobrante debe limpiarse. Habiendo dado tiempo a la masilla para polimerizar, habiendo recibido un material sólido, procesamos la superficie nuevamente con un molinillo.

Después de terminar, se debe eliminar todo el polvo de la superficie. Ahora puede aplicar la imprimación al plástico. Diluimos la mezcla, guiados por las recomendaciones de las instrucciones de uso. Aplicar dos capas en el orden de 15 minutos. Aplique una capa de revelador de un aerosol en el área tratada.

Este procedimiento es necesario para indicar hoyos, protuberancias y otras irregularidades para moler. Después de moler, se eliminará el desarrollo en los lugares convexos y permanecerá en las depresiones. En esta etapa, una masilla nitro ayudará a obtener una superficie plana. Se aplica sobre superficies limpias e imprimadas.

Cuando finaliza el proceso de endurecimiento de la masilla nitro, se pule la superficie.

Ahora, para una mejor adherencia del esmalte, se puede aplicar una capa base. Une plástico y pintura a nivel molecular.

Después de la base, puedes esmaltar al menos dos capas, dejando secar la anterior.

Luego se aplica barniz. El producto seco se puede montar de forma ordenada en el vehículo. Solo los profesionales podrán notar rastros de reparación después de dicho procesamiento, y solo después de un examen exhaustivo.

Los parachoques de los automóviles modernos están hechos principalmente de plástico, se dañan en un accidente menor y la colisión no es un obstáculo.

Como saben, hay parachoques delanteros y traseros, y el parachoques delantero (PB) se daña con mucha más frecuencia que el trasero (ZB). PB necesita reparación si:

- la pintura está dañada;

- aparecen arañazos en el elemento de plástico;

- Se han formado grietas en el parachoques como resultado de una colisión con un obstáculo o un accidente menor.

Si el impacto en la parte delantera o trasera del automóvil es severo, lo más probable es que el parachoques no pueda repararse. Pero en los servicios de automóviles especializados, a menudo se encargan de la reparación de un parachoques de plástico muy roto. Toda la cuestión es si la restauración vale la pena, en algunos casos es más fácil y barato comprar una pieza nueva.

El costo de reparación de un PB o ST puede ser diferente, depende del nivel del servicio del automóvil, el grado de daño de la pieza y la complejidad de la restauración. Por ejemplo, en Moscú, la restauración de un parachoques puede costar desde 2500 rublos, y la pintura de un elemento también costará desde 5000 rublos. Hay talleres de reparación de automóviles que prometen reparar el parachoques desde 500 rublos, para realizar reparaciones en una o dos horas.La publicidad no vale la pena, lo más probable es que los propietarios de automóviles estén engañados o las reparaciones se realicen aquí de mala calidad.

La reparación de un parachoques delantero o trasero puede ser de diversa complejidad, existen tipos principales de trabajo que se llevan a cabo con elementos de la carrocería:

- sellado de grietas;

- restauración de fragmentos plásticos;

- reparación de abolladuras;

- preparación para pintar (limpieza, lijado);

- cebador;

- cuadro;

- restauración, reparación de sujetadores.

Restaurar un parachoques de plástico requiere cuidado y precisión, suficiente experiencia y solo un maestro calificado puede hacer el trabajo con alta calidad.

La reparación del PB se vuelve rentable si el parachoques en sí es raro, instalado en un automóvil costoso, en el que el propietario del automóvil no desea instalar un "no original" barato. También hay parachoques tuning: son caros y la industria no produce repuestos no originales de este tipo.

Si el automóvil es presupuestario y el propietario del automóvil es "con las manos", puede intentar reparar el PB usted mismo. Mucho depende del grado de daño; también puede restaurar una parte del cuerpo levemente dañada con sus propias manos. La reparación del parachoques delantero (con una grieta) se lleva a cabo con la extracción de la parte de la carrocería del automóvil, y para sellar la grieta, debe conectar los bordes del área dañada: haga un bloqueo confiable.

Hay kits de reparación especiales a la venta, por ejemplo, de 3M. El kit FPRM incluye:

- dos componentes de material epoxi (pegamento);

- malla de refuerzo;

- cinta especial.

Preparamos el parachoques para pegar de la siguiente manera:

- la zona dañada a reparar se lava a fondo con agua jabonosa, le damos tiempo al plástico para que se seque bien;

- Pulimos el área reparada, le quitamos la pintura. Limpiamos la pintura para que la cinta adhesiva se pueda pegar en el área liberada;

- Rectificamos los bordes de la grieta en un ángulo de 45 grados, deben tener forma de cuñas. Procesamos la superficie primero desde el interior y luego desde el exterior, para ello utilizamos un molinillo con disco de limpieza;

- limpiamos la superficie tratada con la composición 3M 08985, esperamos la evaporación completa del desengrasante;

- pegamos la cinta adhesiva en el exterior del área pegada;

- en el interior, fijamos la malla de refuerzo;

- mezclar los componentes epoxi en una proporción de uno a uno;

- aplique la composición preparada sobre la malla de refuerzo, con una espátula, empújela hacia adentro, debe cerrar la grieta;

- Calentar la grieta con secado por infrarrojos (6-8 minutos). Si no hay un dispositivo de secado especial, deje que el pegamento se seque a temperatura ambiente durante unos 30 minutos;

- quitar la cinta, desengrasar, procesar la parte frontal con un activador de adherencia;

- preparamos la composición para el anverso;

- aplique pegamento en el exterior de la grieta;

- deje que las partes se sequen nuevamente;

- tratamos la superficie seca con ruedas abrasivas, primero con un abrasivo más grueso (180), luego con "papel de lija" fino (240, al final del procesamiento - 400);

- sople la zona reparada con aire comprimido, límpiela con un compuesto del conjunto 3M 08985, límpiela con un paño seco. El parachoques ya está listo para pintar.

El daño al parachoques puede ser diferente: en un caso es solo una grieta, en el otro, pedazos de plástico salen volando al impactar. Para sellar un elemento de plástico, necesitará:

- secador de pelo de construcción;

- amoladora angular

- alicates;

- destornillador;

- soldador;

- papel de lija;

- espátulas.

El soldador debe ser lo suficientemente potente, preferiblemente al menos 100 vatios.

Si las piezas del parachoques se rompen y se pierden, inicialmente modificamos las zonas dañadas, les damos una forma rectangular o triangular.

Realizamos el trabajo en el siguiente orden:

- desde el interior y el exterior alrededor del daño, procesamos toda la superficie con una rueda de limpieza: limpiamos la pintura;

- eliminamos todas las grietas en la pintura a la base (al plástico);

- preparamos una boquilla para un secador de pelo, es necesaria para que el aire caliente pueda dirigirse al área dañada;

- Unimos la costura desgarrada, fundimos y soldamos las piezas con un soldador. Agarramos el plástico con un soldador en varios lugares; también es necesario que el plástico se vuelva homogéneo;

- colocamos la boquilla en el secador de pelo, con un secador de pelo calentamos uniformemente el plástico por ambos lados. Es importante vigilar el secador de pelo, con una boquilla estrecha puede sobrecalentarse,

- después de calentar, alinee los bordes del plástico;

- Soldamos la costura con un soldador a fondo.

Si necesita soldar piezas de plástico faltantes al parachoques, es recomendable llevar plástico del mismo tipo, la marca suele estar indicada en el interior de las piezas de plástico.

Para soldar las piezas faltantes en el parachoques, proceda de la siguiente manera:

- tomamos papel, lo aplicamos al parachoques, dibujamos un círculo alrededor del contorno dañado;

- transferimos el dibujo del papel al plástico, cortamos la pieza necesaria;

- instale la pieza recortada en el parachoques al ras, suelde a lo largo de los bordes con un soldador;

- Para que la pieza a soldar no se mueva, primero la agarramos con un soldador por todos los lados.

Si no puede cortar la pieza deseada al tamaño exacto, puede cortar el plástico con un margen y soldarlo en el interior del parachoques. Pero esta opción es peor, ya que al soldar desde la parte frontal, se forma un hoyuelo alrededor del parche.

La superficie se puede nivelar de dos formas:

- derretir todo el exterior con plástico;

- aplique una capa de masilla a la superficie, luego procese.

Después de soldar y aplicar masilla, procesamos la superficie, imprimamos el parachoques y pintamos.

| Video (haga clic para reproducir). |