En detalle: reparación del motor del tractor por su cuenta de un verdadero maestro para el sitio my.housecope.com.

Todo sobre el tractor MTZ-82: dispositivo, funcionamiento, reparación, características técnicas y reparación. Motor D-240: reparación de motores MTZ.

"Motor D-240" Revisión del motor D-240 del tractor MTZ-82. Montaje y desmontaje completo

"Motor D-240" Revisión del motor D-240 del tractor MTZ-82. Montaje y desmontaje completo

Reparación de culatas de cilindros

Los principales defectos de la culata (culata) son: desgaste de las superficies internas de los casquillos guía, asientos de válvulas y chaflanes de trabajo; pandeo del plano del conector; quemado de asientos para sellos de vasos o boquillas; Grietas en los puentes de los asientos de las válvulas.

Durante el examen técnico, se guían por los valores básicos y los datos de ajuste de las partes de la culata d-240 y el mecanismo de distribución de gas.

Los principales datos de ajuste e indicadores del mecanismo de distribución de gas y la culata del motor MTZ-82.

El hundimiento de los vástagos de la válvula en los asientos de la cabeza se puede determinar sin desmontarlo del bloque de cilindros midiendo el saliente de las varillas de la válvula de succión con respecto a la superficie de la cabeza. Para hacer esto, es necesario colocar los pistones a su vez en el punto muerto superior de la carrera de compresión y medir la distancia desde el extremo del vástago de la válvula hasta la cabeza. Si la válvula sobresale en una cantidad inaceptable, esto indica que los vástagos de la válvula y sus asientos están desgastados.

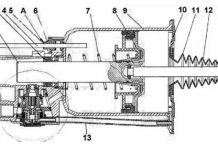

La ubicación de las piezas de la culata de cilindros: 1 - tubo de ramificación; 2 - tubería; 3 - cuerpo respiradero; 4 - tanque; 5 - gorra; 6, 8 - juntas; 7 - cubierta de la cabeza; 9 - balancín; 10 ejes; 11 - culata; 12 - junta de culata; 13 - empujador; 14 - barra; 15 - válvula de salida; 16 - válvula de entrada; 17 - resortes de válvula; 18 - placa de válvula; 19 - horquilla.

| Video (haga clic para reproducir). |

También puede configurar el grado de desarrollo de las levas del árbol de levas. Para hacer esto, gire el cigüeñal del motor hasta que la válvula esté completamente abierta (con la holgura térmica establecida para un motor frío) y mida la distancia desde el extremo del vástago de la válvula hasta la cabeza. El movimiento de cada válvula se puede determinar por la diferencia de distancia medida con las válvulas completamente abiertas y cerradas. Si el movimiento de la válvula está por debajo del valor requerido, entonces se debe reemplazar el árbol de levas.

Medición de la desviación de la planitud de la superficie de la culata: 1 - borde recto; 2 - culata de cilindros; 3 - sonda.

Al final de todas las mediciones, retire la cabeza del motor y continúe con la inspección adicional. Mida la desviación de la planitud de la superficie de la cabeza. Si se excede la desviación de la planitud, se debe reemplazar la cabeza; si la desviación está en el rango de la tasa permitida, entonces verifique el estado de los asientos de la válvula hundiendo el nuevo disco de la válvula. Si el disco de la válvula desciende a valores inaceptables, se reemplaza la cabeza; si todo es normal, desmonte y repare el cabezal.

Definición de platillo ahogado: 1 - válvula; 2 - culata de cilindros; 3 - medidor de profundidad de barra.

Extracción de cortes de válvula y resortes de válvula: 1 - culata; 2 - resorte de válvula; 3 - dispositivo OR-9913.

Los resortes de las válvulas y las grietas de las válvulas se eliminan utilizando un dispositivo especial OP-9913. Si hay grietas en el asiento de la válvula, reemplace la cabeza. Se marcan las válvulas desmontadas, y luego se mide el diámetro de la circunferencia de la varilla y se comprueba la flexión de la varilla y el golpe del disco de la válvula.

Midiendo el diámetro del vástago de la válvula: 1 - válvula; 2 - micrómetro.

Medición de la desviación de la curvatura del vástago y del chaflán del vástago

La curva de la varilla con respecto al eje de la válvula y la curva del chaflán no debe ser superior a 0,03 mm.En presencia de rastros de quemaduras, desgaste, cavidades en los chaflanes de la válvula, la superficie de trabajo de los chaflanes se rectifica en máquinas R-108 u OP-6686. La válvula de admisión está rectificada a 60 grados y el chaflán de escape está rectificado a 45 grados. Después de detectar rastros de desgaste, el ancho de la parte cilíndrica del disco de la válvula A y el ancho de la tira mate rectificada en el chaflán de la válvula B no deben ser más de 2 mm.

Rectificado de la cara del chaflán de la válvula

Medición del diámetro del orificio del manguito de la válvula: 1 - calibre indicador de diámetro interior; 2 - manguito de guía; 3 - culata de cilindros.

Sacando el casquillo guía

Presionando la guía de la válvula: 1 - manguito de guía; 2 - válvula; 3 - culata de cilindros.

Mecanizado del asiento de válvula en culata

La guía de la válvula se reemplaza cuando la superficie del orificio del vástago de la válvula se agota a un valor de diámetro inaceptable o cuando el buje está suelto en la cabeza. Antes de reemplazarlo, se debe presionar el manguito guía. El nuevo buje se selecciona con la tolerancia de diámetro exterior más grande y se lubrica con pegamento epoxi sin relleno, y luego se presiona en la cabeza con un perno especial.

Tan pronto como se instalen los manguitos guía, es necesario procesar el asiento de la válvula con un dispositivo de pulido OPR-1334A. Si hay quemaduras, rayones y cavidades en el chaflán de trabajo del asiento, se debe rectificar el chaflán inicial hasta que se eliminen los defectos y se debe revisar el asiento para ver si el nuevo disco de la válvula se hunde. El borde superior del chaflán de trabajo del asiento en la culata está mecanizado con una muela abrasiva con un ángulo de cono de 60 grados y el inferior, 150 grados. El ancho del chaflán de trabajo del asiento para las válvulas de escape debe ser de 1.5-2.0 mm, y para las válvulas de admisión, 2.0-2.5 mm.

Después del mecanizado, se deben frotar el asiento de la válvula y el disco. Durante la reparación de 1-2 válvulas, el lapeado se realiza con un dispositivo neumático 2213, utilizando una pasta de una mezcla de micropolvo M20 con aceite de motor o industrial.

Durante el lapeado, la válvula se levanta y gira de vez en cuando. Inspeccione periódicamente el estado de los chaflanes lapeados de la válvula y el asiento. El borde superior de la tira mate del chaflán de trabajo debe ubicarse a una distancia de al menos 0,5 mm de la parte cilíndrica del disco de la válvula. Cuando se encuentra una tira mate significativamente por encima o por debajo de esta distancia, el sillín se procesa nuevamente con muelas abrasivas y se lapea.

Antes de ensamblar las válvulas, verifique la fuerza de compresión y la longitud de los resortes de la válvula en el dispositivo MIP-100. Si los parámetros de los resortes son inapropiados, deben reemplazarse. A veces, para compensar la fuerza de compresión y la longitud de los resortes, se colocan arandelas debajo de ellos, cuyo espesor se puede calcular mediante la fórmula:

- para la válvula de escape A = B-1.8 mm, donde B es el hundimiento de la válvula, medido después de la reparación del asiento;

- para entrada - A = B-1.3 mm.

Al ensamblar la válvula, asegúrese de que la protuberancia de las galletas sobre el plano de la placa de resorte no supere los 0,5 mm, el hundimiento no supere los 1,3 mm. Para verificar la válvula en busca de fugas, los canales de escape y entrada de la culata deben llenarse con queroseno, que no debe fluir durante un minuto y medio.

Antes de instalar los ejes de balancines, comprobar su estado técnico. Si se encuentran ranuras superiores a 0,3 mm en los cerraderos de balancines, se debe lijar la superficie del cerradero hasta que se corrijan los defectos. Se permite una desviación del paralelismo de la superficie de trabajo del balancín no más de 0.05 mm. Si es necesario, verifique los diámetros de los orificios de los casquillos de los balancines. El espacio entre el eje de los balancines y el casquillo no debe ser superior a 0,15 mm.

En la etapa de operación del ciclo de vida de un motor (unidad), además de las reparaciones actuales y de revisión, se pueden realizar reparaciones de condición técnica, garantía y reparaciones preventivas.

Reparación de condición técnica se lleva a cabo de acuerdo con los resultados de la evaluación del estado técnico de la máquina (unidad) de acuerdo con una serie de indicadores estimados en caso de que los valores de estos indicadores difieran de los permitidos. Dependiendo de la cantidad de tales indicadores, se establece el volumen de acciones de reparación. Este tipo de reparación le permite mantener e incluso aumentar el recurso de una máquina o sus unidades y se puede realizar en plantas de reparación especializadas y otras grandes empresas de reparación.

Reparación de garantía se lleva a cabo con el fin de eliminar las fallas que se produzcan en el intervalo de tiempo de funcionamiento de la garantía y por culpa del fabricante (planta de revisión).

Reparación preventiva se lleva a cabo de acuerdo con las recomendaciones del diseñador jefe para reemplazar los elementos que no proporcionan la vida útil especificada del producto. Como regla general, tales reparaciones son realizadas por los servicios de reparación de las organizaciones que operan el producto. Los elementos de repuesto (piezas de repuesto) son suministrados por el fabricante.

Los métodos de reparación determinan las formas organizativas de los procesos predominantemente de montaje al restaurar una máquina (unidad).

Sobre la base de la preservación de la pertenencia de las piezas reparadas a una máquina o unidad, las reparaciones pueden realizarse por métodos no personalizados e impersonales.

En método de reparación no impersonal las unidades y piezas defectuosas se retiran de la máquina, se reparan e instalan en la misma máquina. Al mismo tiempo, se conserva el desgaste mutuo de las piezas, su interconexión inicial, por lo que la calidad de la reparación es, por regla general, más alta que con el método impersonal. Las desventajas significativas del método de reparación no impersonal son que complica significativamente la organización del trabajo de reparación e inevitablemente aumenta la duración del producto que se repara.

Un método impersonal - un método de reparación, que no preserva la pertenencia de los componentes restaurados a una instancia específica. Las unidades y unidades retiradas de los motores se reemplazan por otras pre-reparadas o nuevas tomadas del fondo circulante, y las unidades y unidades defectuosas se reparan y reponen el fondo rotatorio. Con un método de reparación impersonal, la organización del trabajo de reparación se simplifica y la duración de la reparación del producto se reduce significativamente. El ahorro de tiempo se logra debido a que los objetos de reparación no esperan hasta que se reparen las unidades y conjuntos que se retiraron de ellos.

Según la organización de la ejecución, la reparación de máquinas se puede realizar por el método agregado, que es una reparación impersonal, en la que las unidades defectuosas se reemplazan por otras nuevas o se reparan previamente (del fondo de trabajo). En este caso, las unidades defectuosas retiradas se envían para su reparación a empresas de reparación especializadas.

Método agregado es el método principal de reparación de máquinas y le permite reducir la duración de las reparaciones para restaurar una cantidad significativa de máquinas en poco tiempo. El método agregado de reparación requiere un fondo de trabajo, cuyo valor depende de la capacidad de la empresa de reparación, el tiempo dedicado a cambiar las unidades defectuosas y la máquina en su conjunto, y el stock de seguridad de las unidades.

Dependiendo del tipo de producción (en masa, en serie, individual), la reparación del motor se puede organizar por el método de flujo, por el método de puestos especializados (brigada-nodal) o puestos universales (callejón sin salida).

Método de flujo caracterizado por la ubicación de los equipos técnicos en la secuencia de operaciones del proceso tecnológico y la especialización de los lugares de trabajo.

Una máquina, unidades, mecanismos, piezas (por ejemplo, un bloque de cilindros, un cigüeñal de motor) se transfieren de un puesto especializado a otro inmediatamente después de la siguiente operación tecnológica.El método en línea proporciona una alta productividad laboral, un uso eficaz de equipos especializados de alto rendimiento y crea las condiciones para lograr altos índices de calidad de reparación.

Método de publicación especializada caracterizado por el hecho de que los trabajos de reparación, por ejemplo, el desmontaje y montaje de unidades y conjuntos, así como los trabajos de restauración de piezas y reparación de unidades de montaje, son realizados por equipos (performers) especializados en marcas de automóviles, unidades de montaje de un cierto tipo.

La especialización de puestos (equipos, performers) puede ser tecnológica en la realización de determinadas operaciones y detallada. El método de puestos especializados se utiliza en empresas de reparación que realizan reparaciones medias de motores en unidades terminadas.

Método de publicaciones universales caracterizado por el hecho de que todo el trabajo de reparación de motores se realiza en un puesto de trabajo por un solo equipo. Al mismo tiempo, la productividad laboral y la tasa de utilización de los equipos son bajas. La calificación de los trabajadores debe ser alta, ya que los miembros del equipo deben realizar diferentes tipos de trabajo.

En general, se pueden programar reparaciones. La configuración del motor para tales reparaciones se lleva a cabo de acuerdo con los requisitos de la documentación normativa y técnica. El motor está preparado para reparaciones no programadas sin cita previa. Las reparaciones medias y mayores se llevan a cabo de acuerdo con el tiempo de funcionamiento previsto.

Reparaciones planificadas, realizado con la frecuencia y en el monto establecido por la documentación operativa sin tener en cuenta el estado técnico de la máquina en el momento del inicio de la reparación, se denomina regulado.

Reparación de condición técnica - reparaciones planificadas, en las que el estado técnico se controla con la frecuencia establecida en la documentación normativa y técnica, y el volumen de reparaciones y el momento de inicio del trabajo están determinados por el estado técnico del producto.

Propósito de la reparación del motor - esta es la restauración de las características y parámetros operativos del motor o una unidad separada, parte al nivel especificado en las hojas de datos, instrucciones de uso y reparación. El rendimiento y los parámetros del motor, que se controlan y determinan la calidad de la reparación, incluyen el ruido del motor; humo y toxicidad de los gases de escape; características de arranque: nivel de vibración, estabilidad de funcionamiento en todos los modos; aceleración, potencia (par), consumo de combustible en funcionamiento; vida útil del motor después de la reparación, es decir kilometraje hasta la próxima reparación.

Herramientas y equipos para reparación de motores. Las principales herramientas para reparar motores son las llaves de tubo, comúnmente denominadas llaves de tubo. Las cabezas pueden tener diferentes longitudes, las dimensiones del orificio cuadrado para la llave y la forma de la pieza de trabajo (de seis, doce lados y estrella hexagonal).

Las llaves dinamométricas se utilizan para el apriete calibrado de pernos (tuercas). Muy a menudo, se utilizan dos tipos de tales teclas: con una lectura continua del momento en una escala y un ajuste en una escala, e indicación de un momento dado mediante un clic característico.

Para acelerar el apriete de una gran cantidad de pernos y tuercas del mismo tipo, por ejemplo, el cárter de aceite, la culata, los colectores y otros elementos, se utiliza una herramienta neumática.

Al reparar motores, además de una herramienta universal, es necesario tener una gama bastante amplia de dispositivos especiales, sin los cuales muchas operaciones son difíciles de realizar.

Detección de defectos de piezas. Para evaluar el estado técnico de las piezas con su posterior clasificación en grupos de servicio en la producción de reparación, se define un proceso tecnológico llamado detección de fallas.En la sala de este proceso se comprueba el cumplimiento de las piezas con los requisitos técnicos, los cuales se establecen en las condiciones técnicas de reparación o en los manuales de reparación, mientras se realiza un control completo de las piezas. Para excluir las partes no recuperables, se utilizan las siguientes etapas de detección de defectos: con defectos obvios irreparables: inspección visual; con defectos fatales ocultos - pruebas no destructivas; con parámetros geométricos irreparables - control de medición.

En el proceso de detección de fallas de piezas, se utilizan los siguientes métodos de control: examen organoléptico (estado externo de la pieza, presencia de deformaciones, grietas, rayones, astillas, etc.); verificación instrumental utilizando dispositivos y dispositivos (revelando defectos ocultos de las piezas utilizando herramientas de prueba no destructivas); medidas sin escala (calibres y niveles) e instrumentos micrométricos (reglas, nonios, micrómetros, etc.) para evaluar el tamaño, la forma y la ubicación de las superficies de las piezas. En el proceso de detección de fallas, solo aquellos elementos de la pieza que están dañados o desgastados durante la operación están sujetos a inspección.

En primer lugar, debe verificar los huecos en las relaciones de posición principales. Para la mayoría de los motores nuevos para su funcionamiento normal, la holgura entre el pistón y el cilindro debe ser de 0,025 ... 0,045 mm, y la holgura límite no debe exceder de 0,2 mm.

Como resultado del control, las piezas deben subdividirse en tres grupos: piezas adecuadas, cuya naturaleza y desgaste se encuentran dentro de los límites permitidos por las condiciones técnicas (las piezas de este grupo se utilizan sin reparación); piezas a restaurar, los defectos de estas piezas pueden eliminarse mediante los métodos de reparación dominados en la empresa de reparación; partes inutilizables. [Conceptos básicos de operación y reparación de automóviles y tractores. Ed. S.P.Bazhenov. 2005]

Los tractores se han utilizado con éxito durante más de medio siglo en la agricultura, la vivienda y los servicios comunales, la construcción y las empresas forestales. En el espacio postsoviético, los más comunes son los tractores MTZ-80 y MTZ-82, cuyo fabricante es la planta de tractores de Minsk. El aumento de la demanda se debe no solo a la alta potencia, funcionalidad y rendimiento, sino también a la durabilidad de los dispositivos.

Sin embargo, estas máquinas a veces fallan y requieren reparaciones. Las tareas simples de restaurar la operatividad de estos tractores se pueden resolver con sus propias manos.

El mantenimiento y reparación de tractores son procedimientos obligatorios a los que debe enfrentarse todo propietario de vehículos universales de ruedas. Antes de continuar con la parte práctica, debe familiarizarse con el dispositivo, las unidades principales de MTZ-80 y MTZ-82. En estos modelos, el fabricante instala motores diesel de 4 cilindros de la serie 4CH11-12.5, producidos por la planta de Minsk. Los motores tienen cámaras de combustión semi-divididas refrigeradas por líquido hechas en el pistón.

Partes del motor de combustión interna estaban equipadas con un precalentador. El volumen de trabajo de la planta de energía es de 4,75 litros y la potencia nominal es de 80 CV. El motor se pone en marcha mediante un arrancador eléctrico. Transmisión mecánica con 22 marchas (18 adelante y 4 atrás). El embrague es de disco único, seco, cerrado. La caja de cambios de 9 velocidades está equipada con un engranaje reductor. El eje trasero tiene un diferencial con función de bloqueo.

Los tractores se caracterizan por: suspensión rígida de la rueda trasera, suspensión semirrígida con un eje de la rueda delantera equilibrada, frenos de disco, dirección asistida MTZ. El sistema hidráulico incluye: una bomba NSh-32 accionada por el motor, un cilindro hidráulico para controlar un arado montado, una distribución hidráulica de válvula deslizante. El modelo MTZ-80 tiene tracción trasera y cabina pequeña. MTZ-82 es un vehículo con tracción total.

al menú ↑

El mantenimiento de los tractores MTZ-80 y MTZ-82 tiene un carácter preventivo planificado.Se produce con el objetivo de mantener el equipo en condiciones operativas y útiles, aumentar la eficiencia, la confiabilidad y prolongar la vida útil. Se ha instalado un sistema de mantenimiento para las máquinas. Incluye 3 mantenimientos numerados y periódicos, etiquetados en los números 1, 2 y 3. Como mantenimiento adicional se realizan operaciones estacionales.

- el primer mantenimiento se realiza cada 60 horas de funcionamiento;

- el segundo, cada 240 horas de funcionamiento;

- el tercero, cada 960 horas de funcionamiento.

Entre turnos, se realiza un mantenimiento mensual, que es de 10 horas de trabajo. En este caso, se llevan a cabo las siguientes acciones:

-

- Compruebe si hay fugas de aceite, combustible, electrolito y agua.

- El combustible filtrado se agrega al tanque del motor diesel y de arranque.

- Mida el nivel de aceite en el cárter, verifique el nivel de agua en el radiador.

- El condensado se drena del receptor.

- Verifique el grado de obstrucción del filtro de aire.

El TO numerado prevé las etapas anteriores y las específicas. Se requieren los estacionales cuando se cambia al período otoño-invierno de primavera-verano y viceversa.

La reparación actual de bricolaje de MTZ-80 y su "sucesor" MTZ-82 proporciona, en primer lugar, la eliminación de ensamblajes y piezas defectuosos y su posterior reemplazo por otros nuevos o reparados.

Desconexión del eje trasero del tractor Bielorrusia.

Al realizar este procedimiento, uno debe guiarse por los siguientes principios:

- el desmontaje del tractor o su unidad de montaje se realiza dentro de los límites necesarios para identificar la causa del mal funcionamiento y su eliminación;

- es necesario quitar la unidad solo si no es posible eliminar el mal funcionamiento de otra manera.

Para los modelos MTZ-80, MTZ-82, las piezas y los ensamblajes se montan en un marco de semi-marco, que consiste en un semi-marco frontal. Este último se utiliza para instalar el motor de combustión interna. El desmontaje de los tractores comienza con la desconexión del bastidor y la retirada de las unidades. El desmontaje requiere el uso de: un polipasto manual o eléctrico, una viga de grúa y otros dispositivos. Al reparar tractores, preste especial atención a la secuencia de montaje con el ajuste posterior de piezas, conjuntos y accionamientos. Si las reparaciones actuales se pueden realizar en casa, (tanto al aire libre como en una habitación especial), entonces para realizar una revisión mayor, deberá ponerse en contacto con un centro especializado que cuente con instrumentación y equipos para ello.

La detección de defectos de los elementos de trabajo se lleva a cabo después del lavado para detectar la presencia de desgaste, grietas, astillas, rayones en sus superficies. Después de examinar las piezas desgastadas, se comprueban sus dimensiones y formas, para lo cual se utiliza una herramienta de medición. Para establecer la posibilidad de realizar reparaciones, se verifica la interacción de la unidad con la pieza asociada, más a menudo mediante reemplazo. El reemplazo tiene lugar cuando las dimensiones de la pieza, como resultado del desgaste, interfieren con la operatividad del mecanismo.

El diseño de los tractores permite reemplazar algunas partes sin desmontaje previo, a saber: un filtro de aire, un generador, un limpiador de aceite centrífugo, un motor de arranque, una bomba de combustible, un mecanismo distribuidor hidráulico, un eje de toma de fuerza, un intermedio soporte para un eje de hélice, un compresor, una caja de transferencia.

al menú ↑

Para reparar la transmisión, desconecte el marco de la máquina. El tractor se despliega en aviones de acuerdo con el esquema: carcasa del embrague - caja de cambios MTZ-80/82 - eje trasero. Instale un soporte de gato fijo debajo del eje trasero, los móviles se colocan debajo de la caja del embrague y la caja de cambios. Luego se desconectan, desenrollan el esqueleto, quitan la caja.

En el caso de que se detecten averías al encender / apagar la primera marcha, marcha atrás, es necesario retirar la cubierta lateral y la horquilla de cambio. La última parte debe reemplazarse cuando el espacio es superior a 1,5 mm. Determine el tamaño del espacio conectando alternativamente la horquilla a las ranuras de los carros deslizantes. El bloque de engranajes se cambia cuando el ancho de la ranura supera los 10,8 mm.

Cuando hay ruidos extraños en la caja de cambios, se nota un calentamiento excesivo de la carcasa, esto indica un agarre o destrucción de los cojinetes del eje. Para solucionar el problema, drene el aceite de la caja de cambios MTZ. Utilice una palanca para hacer que todos los ejes estén accesibles para su inspección. Es necesario influir en ellos en las direcciones radial y axial. Las pistas de rodamientos no deben girar en sus asientos. Si se encuentra: movimiento de los ejes, desgaste de los cojinetes, la caja de cambios se retira del tractor, se desmonta con la sustitución de los cojinetes defectuosos.

Las reparaciones de la caja de cambios se pueden activar mediante golpes que desaparecen al cambiar a la siguiente marcha. En este caso, surgen problemas en los dientes del engranaje. Verifique el desgaste levantando una de las ruedas motrices, girándola e inspeccionando los dientes de los engranajes visibles. Si el defecto es visible a simple vista, se reemplazan las piezas.

al menú ↑

al menú ↑

El motor de combustión interna se retira ensamblado del tractor cuando se detectan grietas, golpes en la biela o cojinetes principales en el bloque de cilindros. Primero, se prueba la funcionalidad de los muñones del cigüeñal y los cojinetes de biela. Es necesario quitar el cárter de aceite, la bomba de aceite, las líneas de aceite, las tapas de las bielas. Mida el diámetro de los muñones del cigüeñal en 2 planos: perpendicular y paralelo al eje longitudinal de la biela. Con una disminución / aumento de diámetro, el cigüeñal se retira y se vuelve a rectificar.

Para saber si vale la pena reemplazar los cojinetes de biela del motor MTZ-80, MTZ-82, mida el tamaño del orificio del cojinete de biela. En este caso, su tapa debe estar apretada. El espacio libre de diseño varía de 0,05 a 0,12 mm y el exceso del espacio libre permitido está limitado a 0,3 mm.

Motor D 242 después de la revisión

En los tractores MTZ-80, se prestará especial atención a la reparación del motor. Si el nivel de aceite aumenta en el cárter del motor diesel, significa que como resultado de la formación de grietas, la estanqueidad de los sellos de la camisa está rota. Es posible que haya entrado agua en el bloque de cilindros desde el sistema de refrigeración. Una lectura de alta presión o una lectura baja indica un mal funcionamiento de la bomba de aceite, desalineación, válvulas de derivación y drenaje gastadas o una válvula del termostato defectuosa. Verifique la presión del aceite, si el indicador está por debajo de 0.08 MPa, detenga el motor, ajuste la válvula de drenaje, lave las partes del filtro.

al menú ↑

La reparación de equipos eléctricos se lleva a cabo en caso de mal funcionamiento del generador y el motor de arranque. El control del generador se realiza encendiendo los consumidores eléctricos, configurando la velocidad de rotación del cigüeñal correspondiente a la nominal. Después de conectarse a un voltímetro y aumentar suavemente la corriente a 30 A, mida el voltaje (el valor permitido no es inferior a 12,5 V). La diferencia entre la tensión del generador y la nominal hace necesaria la sustitución de la pieza.

Verifique previamente los elementos principales para detectar un mal funcionamiento con una lámpara de advertencia. Retire la cubierta trasera y el EUT, suelte los cables de la bobina de los pernos del panel. Al final de estos pasos, proceda a verificar si hay un cortocircuito entre la caja del generador y los devanados del equipo eléctrico del tractor. Los defectos en el aislamiento y los diodos conducen a un reemplazo.

Instalación de la batería en MTZ sobre el eje trasero

El motor de arranque se examina utilizando KI-1093, un dispositivo portátil. Quite el cable de la batería de almacenamiento que va al motor de arranque, coloque en el terminal "+" un voltímetro conectado al KI-1093. Ponga la marcha más alta. Después de asegurarse de que no fluya combustible, encienda el motor de arranque durante 7-10 segundos. para controlar las lecturas de los instrumentos de medida.

Un pequeño indicador de voltaje indica un AB descargado o que funciona mal, oxidación de las pinzas. El valor aumentado de la corriente que consume el arrancador indica un cortocircuito entre vueltas de los devanados del inducido. Si nota la rotación del inducido durante la revisión, busque una falla en el mecanismo del embrague. En todos estos casos, es recomendable sustituir el motor de arranque por uno nuevo.

Las principales averías del diésel D-240.

La condición técnica de los sistemas y mecanismos individuales del motor diesel D-240 del tractor MTZ-80 está determinada por señales externas e indirectas, así como por el uso de herramientas de diagnóstico.

Una disminución en la potencia de un motor diesel, un consumo excesivo de aceite del cárter, la aparición de una gran cantidad de gases que salen del respiradero indican desgaste del grupo cilindro-pistón, coquización (adherencia) de los segmentos del pistón.

Dificultad para arrancar un motor diesel, interrupciones durante el funcionamiento a la velocidad mínima del cigüeñal, la aparición de humo negro en el tubo de escape indica mal funcionamiento del equipo de combustible, filtros de combustible contaminados, baja presión en el sistema, ajuste flojo, quemado de los asientos de las válvulas y la válvula platos.

El grado de contaminación de los elementos filtrantes para la purificación fina de combustible y la presión máxima desarrollada por la bomba de cebado de combustible se verifican con el dispositivo KI-13943.

La caída en la potencia del motor D-240 del tractor MTZ-80, una disminución en la velocidad de rotación del cigüeñal también se ven afectados por la contaminación del filtro de aire, fugas de las conexiones del conducto de entrada de aire, violación del ajuste del regulador palanca de control.

El grado de contaminación de los elementos del filtro de aire está determinado por el dispositivo de señalización, cuyo sensor está instalado en el colector de admisión del motor diesel.

La aparición de una franja roja en la ventana de inspección del dispositivo de advertencia (o la iluminación de una luz de advertencia en el panel de instrumentos de la cabina para tractores fabricados desde 1989) durante el funcionamiento con diésel indica la necesidad de limpiar el filtro de aire.

La estanqueidad del conducto de aire de admisión se comprueba a una velocidad media del motor bloqueando el tubo central del filtro de aire.

En este caso, el motor diesel debe detenerse rápidamente. De lo contrario, use el indicador. KI-13948 identifica fugas en el tracto de admisión y elimina el mal funcionamiento. La presión sobre el indicador no debe exceder los 0.08 MPa.

Si la velocidad del cigüeñal del motor D-240, determinada por el tacospeedómetro, o la velocidad del eje de la toma de fuerza no corresponde a los valores nominales, debe prestar atención al ajuste del empuje del regulador.

Cuando el pedal está completamente presionado o la manija de control de combustible está en la posición “Full”, la palanca del regulador exterior debe descansar contra el perno limitador de velocidad máxima.

Consumo excesivo (desperdicio) de aceite del cárter o una gran cantidad de gases saliendo por el respiradero, la aparición de humo azul del tubo de escape indican el desgaste extremo del grupo cilindro-pistón.

Para evaluar el estado técnico del grupo cilindro-pistón, se utiliza un método para determinar la cantidad de gases que penetran en el cárter diesel. Este parámetro se mide con un caudalímetro de gas KI-4887.

Durante el funcionamiento de los tractores MTZ-80, hay casos en los que no todos los cilindros fallan. Esto puede ser causado por coquización ("pegado") o rotura de los anillos del pistón, lo que inevitablemente conduce a raspaduras de la superficie de trabajo de la camisa del cilindro.

Se lleva a cabo una evaluación comparativa del estado técnico de cada cilindro midiendo la presión al final de la carrera de compresión (compresión) a la velocidad de arranque del cigüeñal utilizando el compresor KI-861 (Fig. 2.1.3).

Arroz. 2.1.3. Comprobación de la compresión en los cilindros del diésel D-240

1 - compresor KI-861; 2 - placa de montaje

La presión mínima al final de la carrera de compresión para un motor nuevo debería ser de 2,6 a 2,8 MPa; la presión del extremadamente desgastado es de 1.3-1.8 MPa. La lectura más precisa se obtiene determinando la diferencia en los valores de compresión para cada cilindro.

Si la diferencia entre la compresión de un cilindro individual y el valor de compresión promedio en los cilindros restantes excede 0.2 MPa, esto indica un mal funcionamiento de este cilindro.

La disminución de la presión al final de la carrera de compresión en cilindros individuales se ve afectada por la violación de la estanqueidad de la interfaz válvula-asiento. Es posible un ajuste flojo de las válvulas a los asientos debido a una violación del ajuste de holgura en el accionamiento de la válvula.

En ausencia de un espacio entre la válvula y el balancín durante la carrera de trabajo del pistón, los gases atraviesan las fugas y destruyen la superficie de los chaflanes de trabajo de la válvula y su asiento; como resultado, la compresión en el cilindro se reduce y el arranque del motor diesel es más difícil.

La liberación de refrigerante del radiador, especialmente con un aumento de la carga en el motor diesel, indica una ruptura de la junta de la culata, un debilitamiento del apriete del vidrio de la boquilla y la aparición de grietas en la culata.

Si no es posible eliminar el defecto apretando los pernos de montaje de la culata de cilindros o las tuercas de la copa del inyector, entonces la culata se retira y se inspecciona.

Un aumento en el nivel de aceite en el cárter del motor diesel indica una violación de la estanqueidad de los sellos del revestimiento con el bloque como resultado de grietas, destrucción por cavitación del metal del bloque de cilindros, entrada de agua del sistema de enfriamiento en él y otros factores.

La presión (manómetro) y la temperatura (termómetro remoto) de aceite alta o baja indican bajo flujo de la bomba de aceite, desgaste o desalineación de las válvulas de drenaje y derivación, desgaste excesivo en las juntas del cigüeñal, mal funcionamiento de la válvula del termostato en el sistema de enfriamiento, mala calidad del aceite , contaminación del limpiador de aceite centrífugo.

Si la presión de aceite en el sistema de lubricación de acuerdo con el manómetro es inferior a 0.08 MPa, el motor se para, las razones de la caída de presión se descubren y eliminan, la válvula de drenaje del filtro de aceite centrífugo se reajusta apretando su resorte, y se lavan las partes del filtro.

Si, como resultado, la presión no aumenta, la presión en el sistema de lubricación diesel se mide con el dispositivo KI-13936 (Fig. 2.1.4) a la velocidad de rotación nominal del cigüeñal y, de acuerdo con sus lecturas, se juzga que el motor diesel necesita ser reparado.

Arroz. 2.1.4. Medición de la presión de aceite en el sistema de difuminado del motor D-240

1 - dispositivo KI-13936; 2 - filtro de aceite centrífugo

La aparición de ruidos extraños y golpes durante el funcionamiento del motor indica un aumento o desgaste extremo de las parejas de sus partes.

Al alcanzar las holguras límite en el acoplamiento de piezas, como resultado del desgaste, aparecen cargas dinámicas y golpes acompañantes, que son escuchados por un estetoscopio en ciertas zonas y bajo los modos de operación apropiados del motor diesel.

El sonido de un tono medio apagado en la zona de movimiento del pistón, primero al mínimo y luego a la máxima velocidad, indica un aumento de la holgura entre el pistón y la camisa.

Un sonido de timbre fuerte de un tono metálico en las mismas condiciones de prueba indica lo último

desgaste o fusión del cojinete de biela.

Un sonido más sordo de tono bajo, que se escucha periódicamente en el área de los muñones principales del cigüeñal a la velocidad nominal con un aumento periódico al máximo, indica desgaste de los casquillos de los cojinetes de bancada.

El zumbido de un tono metálico agudo, constantemente audible a cualquier velocidad del cigüeñal y que se intensifica cuando el motor diesel se calienta, indica un aumento de las holguras térmicas en el tren de válvulas.

Con un mayor espacio térmico, el grado de llenado del cilindro con aire y limpieza de los gases de escape disminuye, lo que afecta la potencia del motor diesel.

La holgura térmica en el tren de válvulas se verifica con una galga de espesores con las válvulas completamente cerradas al final de la carrera de compresión. En un motor D-240 "frío", el espacio debe estar entre 0,40 y 0,45 mm.

Los sonidos sordos que se escuchan en el bloque del lado derecho cuando el motor diesel está funcionando a bajas revoluciones indican grandes espacios en los bujes del árbol de levas.

Golpear debajo de la tapa del árbol de levas cuando la velocidad del cigüeñal cambia abruptamente indica un desgaste significativo en los dientes del árbol de levas.

Si los parámetros de la condición técnica del motor diesel han alcanzado sus valores límite o exceden los valores permitidos en funcionamiento, entonces el motor diesel se desmonta para un examen técnico-inspección, micrométrico de los acoplamientos del cilindro-pistón grupo y el mecanismo de manivela, recambio de piezas.

Desmontaje del motor diesel D-240

El motor diesel ensamblado (Fig. 2.1.6) se retira del tractor y se reemplaza por uno nuevo o se repara en caso de grietas en el bloque de cilindros, golpes de emergencia de los cojinetes de biela o de la biela, el valor límite de la holgura en al menos una interfaz entre el muñón del cigüeñal y la camisa.

Arroz. 2.1.6. Motor diesel D-240 del tractor MTZ-80 montado

1 - cárter de aceite; 2 - cigüeñal; 3 - biela; 4 - volante motor; 5 - un árbol de levas; 6 - bloque de cilindros; 7 - culata de cilindros; 8 - tapa de culata de cilindros; 9 - gorra; 10 - válvula; 11 - resorte de válvula; 12 - pistón; 13 - barra; 14 - ventilador

El tipo de reparación, mayor o actual, se determina al medir las partes principales de un motor diesel: pasadores de pistón, pistones, camisas de cilindros, casquillos de biela. En primer lugar, compruebe el estado de los cojinetes de biela y los muñones del cigüeñal.

Para hacer esto, retire el cárter de aceite, las líneas de aceite, la bomba de aceite, las tapas de las bielas, mida el diámetro de los muñones de la biela del cigüeñal (Fig. 2.1.8).

El diámetro de los muñones de la biela se mide en dos planos: paralelo y perpendicular al eje longitudinal de la biela.

Si la ovalidad de los muñones excede el tamaño permitido o su diámetro es menor que la tolerancia inferior del grupo de tamaño correspondiente, entonces se debe quitar el cigüeñal (Fig. 2.1.10) y rectificar al siguiente tamaño de reparación.

Arroz. 2.1.8. Medición del diámetro de los muñones de biela del cigüeñal D-240

1 - micrómetro; 2 - muñón de biela del cigüeñal

Arroz. 2.1.10. Desmontaje del soporte del cigüeñal trasero

1 - respaldo; 2 - tornillos del soporte trasero

Dimensiones nominales y de reparación de los muñones de biela del motor diesel D-240 del tractor MTZ-80

Designación del grupo de tamaño / Tamaño del tamaño, mm

H1 - 68.16-68.17

H2 - 67,91-67,92

D1 - 67,66-67,67

P1 - 67,41-67,42

D2 - 67.16-67.17

P2 - 66,91-66,92

DZ - 66,66-66,67

RZ - 66.41-66.42

En la práctica, además de las dimensiones de revisión (P1, P2, P3), alternadas cada 0,5 mm y determinadas por el fabricante del motor diesel, con un ligero desgaste del muñón del cigüeñal, se rectifican a dimensiones adicionales (D1, D2, DZ), alternando con dimensiones de revisión hasta 0,25 mm.

De la misma manera, los insertos de tamaños de reparación se perforan para tamaños adicionales (D1, D2, DZ). La ovalidad de los muñones de la biela del diesel D-240 no se permite más de 0.06 mm.

Si las dimensiones de los muñones de las bielas están dentro del rango normal, se continúa con el desmontaje del motor (Fig. 2.1.11-2.1.14), se retira la culata y se retiran los pistones con las bielas.

Para decidir si es necesario reemplazar los casquillos de los cojinetes de la biela, mida el diámetro del orificio del cojinete de la biela con su conjunto de tapa con los casquillos apretados.

Arroz. 2.1.11. Extracción de la tapa de la culata de cilindros

Arroz. 2.1.12. Desmontaje de la tapa de culata D-240 del tractor MTZ-80

Arroz. 2.1.14. Desmontaje de la culata

La diferencia entre las medidas de los diámetros del muñón de la biela del cigüeñal y el orificio del cojinete de la biela da la holgura diametral real en el cojinete de la biela. El juego nominal en los cojinetes de biela corresponde a 0.05-0.12 mm, el juego permitido no es más de 0.3 mm.

En los casos en que la superficie de los casquillos se encuentre en un estado satisfactorio, el único criterio para la necesidad de reemplazarlos es el tamaño del juego diametral en el rodamiento.

Al evaluar el estado de los revestimientos mediante inspección, debe tenerse en cuenta que la superficie de la capa antifricción se considera satisfactoria si no hay descamación, astillado de material antifricción e inclusiones de materiales extraños en ella.

Juntas del cigüeñal del motor D-240 del tractor MTZ-80

Para reemplazar el manguito del sello del cigüeñal trasero, primero retire el embrague y el volante (Fig. 2.1.48, 2.1.49).

Después de quitar la caja del sello del cigüeñal del lado de la hoja trasera (Fig. 2.1.50), presione el manguito con un mandril escalonado.Cuando reemplace el manguito del sello del cigüeñal delantero, retire la cubierta delantera del motor diesel.

Arroz. 2.1.48. Desenroscar los tornillos de montaje del volante D-240

Arroz. 2.1.49. Pulsando el volante

1 - hoja trasera; 2 - pelacables de tres palas; 3 - volante

Arroz. 2.1.50. Extracción de la carcasa del sello del cigüeñal

| Video (haga clic para reproducir). |

1 - carcasa del sello; 2 - hoja trasera diesel; 3 - perno