En detalle: reparación de bricolaje de la válvula dispensadora de combustible de la bomba de combustible de un maestro real para el sitio my.housecope.com.

Eliminación de mal funcionamiento de surtidores de combustible de gasolineras

El personal de mantenimiento debe conocer las posibles averías de la columna y saber cómo solucionarlas.

Las fallas se pueden dividir en dos grupos:

• relacionado con la violación de la regulación, eliminado en el sitio;

• asociado con el desgaste, eliminado mediante la sustitución de piezas y reparaciones (ver tabla. 3.17).

A medida que aumenta el desgaste de la columna, el rendimiento de la columna disminuye y las lecturas están fuera de tolerancia. Requiere renovación. El desgaste prematuro se produce debido a un funcionamiento inadecuado, en ausencia de: mantenimiento, prevención oportuna y mantenimiento preventivo. Las piezas pueden fallar como resultado de averías que se producen principalmente por fatiga en el material o efectos físicos en las piezas si no se desmontan y ensamblan correctamente.

Posibles averías del surtidor de combustible y formas de eliminarlas

Compruebe periódicamente la válvula mediante una inspección visual para detectar daños mecánicos. Preste especial atención a la presencia de rebabas en la salida del canal de vacío (2). La comprobación del apagado automático se realiza en la grúa que funciona a bajo rendimiento (posición 1/3 de la palanca (9)) sumergiendo su boquilla en el combustible. La grúa no requiere lubricación durante su funcionamiento.

El grifo no se abre: La presión de la bomba puede ser demasiado baja para vencer la fuerza del resorte de asiento (6)

Si no se puede aumentar la presión de la bomba, desconecte la válvula, retire el pivote del filtro (8), mueva la palanca (9) a la posición abierta y empuje el vástago (7) para liberar la válvula de asiento.

| Video (haga clic para reproducir). |

El grifo no se apaga automáticamente: El vacío en la cámara de vacío es demasiado bajo para cerrar automáticamente el grifo.

Con la bomba en funcionamiento, presione completamente la palanca (9) para controlar el logro del flujo máximo de combustible a través del grifo. Asegúrese de que el canal de vacío (2) no esté dañado, la tapa de la cámara de vacío (5) no esté dañada, el diafragma (4) no esté defectuoso y el filtro (8) esté limpio. Eliminar la causa de la caída del vacío en la cámara de vacío.

La grúa se apaga constantemente: El canal de vacío (2) está bloqueado.

Primero verifique que la bola (3) en la válvula de bola se mueva libremente. Esto se puede establecer agitando el grifo de acuerdo con el sonido característico. Para limpiar el canal de vacío (2), soplar con aire comprimido.

Boquilla, 2 canales de vacío, 3 bolas, 4 diafragmas, 5 tapas de la cámara de vacío, 6 resortes de válvula de asiento, 7 vástagos, 8 filtros, 9 palancas.

Fecha añadida: 2015-01-19; vistas: 16; infracción de copyright

Las reparaciones de la columna Certus deben ser realizadas por personal calificado de acuerdo con GOST R 52350.19-2007 (IEC 60079-19: 2006) “Atmósferas explosivas. Parte 19. Reparación, inspección y restauración de equipos eléctricos ".

Bajo ciertas condiciones de operación, por ejemplo, en presencia de impurezas en la tubería del proceso, pueden ocurrir fallas, cuya eliminación requiere la ayuda de técnicos calificados que estén bien versados en el diseño y operación de la unidad de bomba. Dado que es imposible enumerar todas las averías de la unidad de bombeo, a continuación se incluye una lista de los problemas más comunes, sus causas y soluciones.

AVERÍAS DE LA VÁLVULA SOLENOIDE

- Bobinas de solenoide defectuosas - aplicar tensión a la bobina. Un clic metálico en el núcleo del electroimán indica que la bobina está en buenas condiciones;

- nortebaja tensión de alimentación de electroimanes - La tensión no debe ser inferior al 85% de la indicada en la placa de información de la válvula;

- Presión de fluido incorrecta - controlar la presión de trabajo, debe estar dentro del rango indicado en la placa de información de la válvula;

- Fuga de fluido de trabajo - desmontar la válvula y limpiar todas las piezas. Reemplace las partes defectuosas con repuestos.

FALLAS DE LA GRÚA DE DISPENSACIÓN

El grifo no se abre: La presión de la bomba puede ser demasiado baja para vencer la fuerza del resorte de asiento (6)

Si no se puede aumentar la presión de la bomba, desconecte la válvula, retire el pivote del filtro (8), mueva la palanca (9) a la posición abierta y empuje el vástago (7) para liberar la válvula de asiento.

El grifo no se apaga automáticamente: El vacío en la cámara de vacío es demasiado bajo para el cierre automático de la válvula.

Con la bomba en funcionamiento, presione completamente la palanca (9) para controlar que se alcance el flujo máximo de combustible a través del grifo. Compruebe que el canal de vacío (2) no esté dañado, la tapa de la cámara de vacío (5) no esté dañada y el filtro (8) esté limpio. Eliminar la causa de la caída del vacío en la cámara de vacío.

La grúa se apaga constantemente: El canal de vacío (2) está bloqueado.

Primero verifique que la bola (3) en la válvula de bola se mueva libremente. Esto se puede establecer agitando el grifo de acuerdo con el sonido característico. Para limpiar el canal de vacío (2), soplar con aire comprimido.

De acuerdo con el propósito y la naturaleza del trabajo realizado, existen tres tipos de reparación de columnas:

Mantenimiento prevé su desmontaje parcial, restauración o sustitución de piezas desgastadas y rotas. La necesidad de reparaciones actuales se identifica durante el mantenimiento preventivo y durante la operación. Durante el proceso de reparación, se realizan los ajustes necesarios.

Reparación media prevé la sustitución o restauración de una o más unidades (conjuntos), así como piezas básicas con la implementación de operaciones tecnológicamente más complejas que en la reparación actual.

Las reparaciones actuales y medianas se llevan a cabo directamente en el lugar de instalación de la columna. En este caso, es aconsejable no desmontar la unidad (unidad) que ha fallado, sino reemplazarla por una nueva reparada del fondo de intercambio. Con este método, la reparación se acelera y la unidad defectuosa (unidad) se repara en condiciones más convenientes en los talleres.

Revisión tiene como objetivo restaurar todos los parámetros técnicos. Durante una revisión general, la columna está sujeta a un desmontaje completo y reparación o restauración de todas las unidades. Las revisiones se suelen realizar en talleres o en una fábrica.

Las reparaciones de rutina y medianas suelen ser realizadas por los mecánicos de la gasolinera. El lugar de trabajo de un mecánico debe estar equipado con todo lo necesario para garantizar un mantenimiento y reparación rápidos y de alta calidad. Deberá tener un banco con tornillo de banco, una rejilla para el almacenamiento de piezas y conjuntos, un juego de montadores, herramientas y accesorios de montaje e instrumentos de medida estándar de 2ª categoría con capacidad de 10 y 50 litros.

En interés de una organización más clara y una mejor realización de los trabajos de reparación, generalmente se sigue el siguiente orden:

· Establecer la secuencia de desmontaje;

· Desmontaje de equipos en unidades y partes;

· Identificación de la naturaleza y magnitud del desgaste de las piezas, su rechazo y determinación de las piezas a reemplazar;

· Elección de métodos de restauración de piezas desgastadas;

· Montaje de unidades y equipos con el ajuste necesario;

· Comprobación, ajuste y calibración.

Las averías se detectan mediante el examen externo del equipo y sus unidades individuales, interrogando a las personas que trabajan en este equipo, así como mediante la puesta en marcha del control de la columna.

COLUMNAS DISPENSADORAS DE ACEITE

3.3.1. DISPOSITIVO Y EQUIPO

Los requisitos para los dispensadores de aceite están determinados por GOST 4.103: el consumo nominal de aceite debe garantizarse a una altura de succión de al menos 3 m, una altura de la válvula dispensadora sobre el nivel del suelo de hasta 2 my la ubicación de los bloques dispensadores individuales a una distancia de hasta 20 m; la finura de filtración debe ser de 250 µm.

Un dispensador de aceite con una unidad de bombeo está montado en una habitación con calefacción, ya que solo pueden funcionar a temperaturas no inferiores a + 8 ° C.

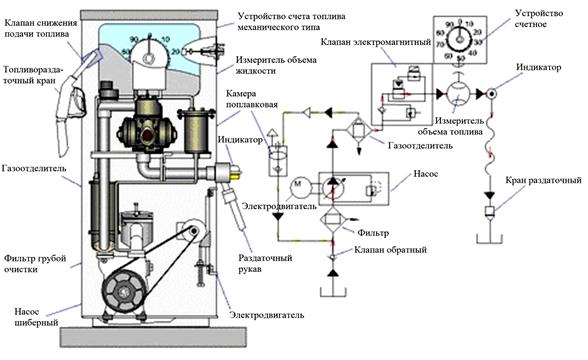

La columna consta de (Fig. 3.13):

· Grifo dispensador con manguito.

MEDIDOR DE ACEITE - tipo pistón, cuatro cilindros. Diseñado para medir y registrar la cantidad de aceite dispensada según las indicaciones de las flechas y el contador total. Una revolución completa de la flecha grande produce 1 litro y una revolución completa de la flecha pequeña produce 10 litros de aceite. Los resultados finales de la dispensación se muestran mediante el contador total del tipo de rodillo con un límite máximo de medición de 999,9 litros. Después de cada dispensación, las manecillas se colocan manualmente en la posición cero.

UNIDAD DE BOMBEO consta de una bomba de engranajes accionada por un motor eléctrico, un acumulador hidráulico, un filtro, un disyuntor con manómetro, una válvula de retención y una válvula de seguridad. Toda la unidad está montada sobre una placa de hierro fundido. Se instala una válvula con un filtro de malla gruesa en la línea de succión. El filtro principal está montado en la línea de descarga de la bomba. El filtro tiene un tapón para drenar el aceite del sistema y eliminar el aire de la línea de succión.

El acumulador hidráulico está conectado por una tubería con un interruptor automático de tipo émbolo, que sirve para el control automático del motor eléctrico durante el funcionamiento de la unidad de bombeo.

El manómetro está diseñado para monitorear la presión en el acumulador y para ajustar el disyuntor y la válvula de seguridad.

El motor eléctrico se enciende y apaga automáticamente mediante un arrancador magnético.

La válvula de seguridad es ajustable dentro de 1.6. 1,7 MPa para proteger el sistema hidráulico en caso de avería del interruptor automático.

Al dispensar aceite, la presión en el sistema se mantiene en 1,2. 1,3 MPa. Cuando se detiene el suministro, cuando se cierra la válvula de suministro, la presión en el sistema aumenta a 1,4. 1,5 MPa. Esto abre los contactos del disyuntor y el motor se detiene. La presión en el sistema se mantiene mediante un acumulador hidráulico. Al dispensar aceite nuevamente, cuando la válvula dispensadora está abierta, el aceite se dispensa primero por la presión en el acumulador hidráulico. Al mismo tiempo, la presión en el sistema desciende. Cuando la presión desciende a 0,8. 1.0 MPa, los contactos del disyuntor se vuelven a cerrar y encienden el motor de la bomba.

Para llenar el sistema hidráulico con aceite y quitarle el aire, desenrosque el tapón de la T de succión y vierta aceite a través de la abertura en la tubería de succión y la bomba. Luego, enrosque este tapón, desenrosque el tapón del filtro 2-3 vueltas y encienda la unidad de bombeo.

Arroz. 3.13. Diagrama de flujo de un pequeño dispensador:

1 - manómetro; 2 – cortacircuitos; 3 - válvula de seguridad; 4 – encimera; 5 - filtro de malla; 6 – un grifo dispensador con manguito; 7 - bomba de engranajes; 8 - motor eléctrico;

9 – la válvula de retención; 10- acumulador hidráulico; 11 - filtro; 12- caso de columna

Características de instalación:

· La unidad de bombeo está montada en las inmediaciones del tanque de aceite en una habitación que proporciona una temperatura no inferior a +17 ° С;

· La ubicación de la unidad de bombeo debe garantizar una altura de succión mínima y un funcionamiento estable a una temperatura de +8 ° С;

El sistema hidráulico está lleno de aceite, para lo cual es necesario: desenrosque el tapón de la T de la tubería de succión y llene de aceite, atornille el tapón en la T y desenrosque el tapón del filtro 2-3 vueltas, Encienda la unidad hasta que salga aceite limpio sin burbujas de aire del filtro, y enrosque el tapón ...

Después de la instalación, se revisa el dispensador de aceite para verificar su estanqueidad, precisión de liberación de aceite y rendimiento.

Preparación para el trabajo:

· Llene el sistema hidráulico con aceite y elimine el aire; para hacer esto, desenrosque el tapón de la T del tubo de succión y llene de aceite;

· Envuelva el tapón y desenrosque el tapón del filtro 2-3 vueltas;

· Encienda la unidad de bombeo;

Después de eso, el aceite fluirá en una corriente uniforme, sin burbujas de aire, es decir después de llenar el sistema hidráulico con aceite, el motor eléctrico se apaga automáticamente;

· Sacar el aire del contador, para lo cual: quitar la tapa de la columna de aceite y desenroscar 3-4 vueltas el tapón situado en el plano vertical del bloque entre los dos cilindros superiores; después de que el aceite haya salido sin aire, envuelva el tapón. Cuando la válvula de cierre de la válvula dispensadora está cerrada, la presión en el sistema no debe caer;

· Encienda la columna y asegúrese de que la bomba, el medidor y la válvula dispensadora funcionen correctamente.

Durante una prueba de funcionamiento, debe tenerse en cuenta que el contador total muestra el total acumulado del aceite liberado y no puede volver a su posición original.

El personal de servicio debe revisar las juntas y sellos y, en caso de fugas de aceite, reparar la fuga.

Está prohibido operar una columna con un error de medidor que exceda la norma establecida por la documentación de operación.

Procedimiento de liberación de aceite:

· Establecer la posición cero;

· Retire la válvula dispensadora del orificio en la carcasa de la columna e inserte su punta en el cuello del cárter. Al presionar la manija de la válvula dispensadora, abra la válvula de cierre y reabastezca de combustible;

· El control de la cantidad de aceite dispensado se realiza observando las lecturas de las flechas del dispositivo de conteo;

· El motor eléctrico se detiene automáticamente después de que se libera la dosis requerida y se cierra la válvula de cierre;

· Una vez finalizada la dispensación de aceite, inserte la válvula dispensadora en el orificio del cuerpo del dispensador.

En la tabla se indican los posibles fallos de funcionamiento de la columna y los métodos para su eliminación. 3.18.

Servicios metrológicos y técnicos

4.1 Durante la puesta en servicio, así como periódicamente durante la operación, la columna debe estar sujeta a verificación obligatoria por parte del Estado.

La verificación periódica de la columna debe llevarse a cabo de acuerdo con los requisitos establecidos en

Pr 50.2.006-94, según el método descrito en MI 1864-88 “Columnas dispensadoras de combustible. Método de verificación. " y

MI 2729-2002 “Recomendación del ICG. Columnas dispensadoras de combustible. Método de verificación inicial ".

Intervalo de calibración: 1 año.

Nota. Operación de una columna por encima de los límites de error permitidos

4.2 El mantenimiento del dispensador debe ser realizado por personal calificado. Durante la instalación y puesta en servicio de surtidores de combustible en la estación de servicio por personas que no hayan pasado

el curso de formación y aquellos que no tienen acceso a estos trabajos, las reclamaciones no son aceptadas por el fabricante.

Los cursos de mantenimiento y operación de equipos dispensadores de combustible se llevan a cabo en:

142207 Región de Moscú, Serpukhov, st. Polevaya, d. 1, CJSC "Nara", teléfono: (4967) 756783, fax:

4.3 Las columnas, al ser un instrumento de medida, están bajo la supervisión de la Agencia Federal de Regulación Técnica y Metrología, por lo que el mantenimiento de la columna debe realizarse sin abrir los mecanismos sellados.

4.4 El cuidado diario y el mantenimiento de rutina son esenciales para mantener la columna en buen estado de funcionamiento.

El cuidado diario incluye el siguiente alcance de trabajo:

- control de la estanqueidad del sistema hidráulico;

- comprobar la capacidad de servicio y la integridad de los dispositivos de puesta a tierra;

- verificar el funcionamiento de todos los mecanismos de la columna, la confiabilidad de su fijación;

- comprobar el caudal y el error;

4.4.1 La verificación de la estanqueidad, la capacidad de servicio de los dispositivos de puesta a tierra, la tensión de la correa y el funcionamiento de los mecanismos de la columna se realizan mediante un método visual. Se eliminan las fallas detectadas.

4.4.2 El consumo de combustible a través del dispensador se determina mediante el indicador de dispensación única al medir una dosis de al menos 50 litros, teniendo en cuenta el tiempo utilizando un cronómetro.

El error de columna se determina de acuerdo con MI 1864-88, mientras que el error no debe exceder los valores especificados en la cláusula 1.1.2 de este manual.

4.5 El mantenimiento programado incluye el siguiente trabajo:

- si la productividad de la columna cae por debajo de 32 l / min, se debe reemplazar el filtro fino;

- cambie el lubricante en las unidades de columna de acuerdo con la lista de combustibles y lubricantes que se proporciona en la tabla 5.

- el reemplazo de los manguitos del eje de la bomba, manguitos del pistón y manguitos del rodillo de salida del medidor de volumen se realiza cuando están desgastados;

- limpieza del indicador en caso de pérdida de transparencia del vidrio.

4.6 El mantenimiento de los componentes debe realizarse de acuerdo con la documentación operativa suministrada con la columna.

4.7 Los trabajos de mantenimiento se registran en la sección 13.

4.8 ¡ATENCIÓN!Hay tapones de goma extraíbles en la parte inferior de la carcasa BIU para eliminar la humedad. Vuelva a instalar los tapones después de eliminar la humedad.

Tabla 5 Relación de combustibles y lubricantes utilizados en el producto.

5.1 La reparación de rutina de la columna debe confiarse a personal calificado.

Realice la reparación actual de los componentes de acuerdo con la documentación operativa suministrada con la columna.

Los motivos para la entrega de la columna o sus unidades individuales para reparación, los datos sobre la reparación y su aceptación de la reparación se registran en la sección 19.

5.2 Reparación de la bomba monobloque.

5.2.1 Reemplazo de las paletas de la bomba.

Para reemplazar las paletas de la bomba, es necesario quitar la polea del eje de la bomba del monobloque, destornillar 4 tuercas de los espárragos y quitar la brida. Retire la tapa de la bomba, saque el eje del rotor y retire todas las paletas o, sin quitar el eje del rotor, retire las paletas una a una con pinzas. Instale las cuchillas con ranuras en la dirección de rotación. Vuelva a montar en orden inverso después de la sustitución.

5.2.2 Sustitución del labio de estanqueidad de la bomba.

Para reemplazar el sello de la bomba, es necesario quitar la polea del eje de la bomba del monobloque, destornillar 4 tuercas de los espárragos y quitar la brida. Retire la tapa de la bomba del eje. Retire la tapa del cojinete desatornillando los 3 tornillos M 4. Extraiga el cojinete, retire la arandela y el collar detrás de él. Instale el sello de aceite usando un mandril de montaje de cojinete de manguito. Al presionar el manguito, el soporte de la funda no debe tener más de 100 mm de diámetro, para no romper los collares de tope de la funda, es decir. la tapa debe descansar sobre el dispositivo con un plano y no con la brida de la cerradura. Luego, colocando la tapa en el eje, instálela en la carcasa de la bomba, inserte la arandela, el cojinete y cierre la tapa del cojinete con el manguito de empuje.

5.2.3 Montaje y desmontaje de cojinetes.

Para desmontar el cojinete delantero, es necesario quitar la tapa de la bomba en la secuencia descrita en el párrafo anterior de las instrucciones, y luego de quitar la tapa, quitar el cojinete. Montar en orden inverso, después de colocar la tapa en el eje.

Para desmontar el cojinete trasero es necesario retirar la bomba del monobloque. Para hacer esto, es necesario quitar la polea del eje de la bomba del monobloque, destornillar 4 tuercas de los espárragos y quitar la brida. Retire la bomba de la carcasa monobloque. Retire la tapa de la bomba, saque el eje del rotor.

Coloque la carcasa de la bomba sobre un soporte para presionar los cojinetes (los esquemas de los accesorios se muestran en la Fig. 14) y presione el cojinete con un mandril para desmontarlo.

Para presionar un cojinete nuevo, es necesario colocar la carcasa de la bomba sobre un soporte para presionar los cojinetes con el interior hacia arriba. Con unos alicates para engarzar cojinetes, engarce el cojinete, instálelo sobre el orificio y presione el cojinete con un mandril de presión.El rodamiento no debe sobresalir de la superficie de la carcasa y no debe hundirse más de 0,5 mm de la superficie. Vuelva a montar en orden inverso después de la sustitución.

5.3 La búsqueda de las consecuencias de fallas y daños de la columna debe realizarse de acuerdo con la Tabla 6 "Posibles fallas y métodos para su eliminación" de este manual.

Después de eliminar las fallas y los daños, ajuste (alinee) el medidor de volumen en el siguiente orden:

- quitar el precinto y el alambre del precinto;

- afloje la contratuerca, utilice un destornillador para girar el tornillo de ajuste en sentido horario para disminuir el volumen dispensado, en sentido antihorario para aumentar el volumen, y luego apriete la contratuerca.

Cuando un tornillo de ajuste se gira 1/4 de vuelta, el volumen de combustible dispensado cambia aproximadamente 50 cm 3 cuando se dispensa una dosis de 10 litros.

El volumen de combustible dispensado para una revolución completa del cigüeñal es igual a 4´125 cm 3 = 500 cm 3.

La corrección del ajuste (alineación) se determina con la ayuda de instrumentos de medición estándar de la categoría II de GOST 8.400-80.

5.4 Método de ajuste electrónico de surtidores de combustible con dispositivo de lectura "Agat-4K".

El ajuste electrónico se realiza desde el panel de control "Agat 12mk4" o desde un programa de computadora.

1. Preparación del surtidor de combustible para la alineación electrónica.

Para realizar el ajuste electrónico, es necesario sacar el surtidor de combustible del modo de comercio. Luego, debe abrir la cubierta frontal de la unidad y quitar la pantalla con los módulos de visualización.

Por lo tanto, se debe proporcionar acceso al cilindro de la cerradura, que está sellado con el sello del representante de Rostekhnadzor.

2. Realización de la alineación electrónica.

1) Retirar el precinto de la carcasa de la unidad de control del dispositivo de lectura y abrir el cilindro de la cerradura. Inserte la llave del kit de altavoz (la llave es estrictamente individual y, por lo tanto, está sujeta a un estricto almacenamiento) y gírela a la posición 1.

2) Ingrese el código de acceso (1234 por defecto).

3) Vea el factor de ajuste para cada uno de los canales.

4) Realizar un llenado de control de combustible en un medidor de 10 litros al menos 3 veces por cada canal del dispositivo de lectura. Calcula la media aritmética de los tres rellenos.

El factor de ajuste se calcula mediante la fórmula:

Donde: Vm - el volumen del producto en la medida,

Vк - lectura del dispositivo de lectura.

C1 - valor del factor de ajuste anterior.

5) Ingrese el factor de ajuste.

6) Realice el llenado de la dosis en un recipiente dosificador de diez litros, si es necesario, repita el proceso de cálculo del coeficiente de ajuste.

7) Al final del trabajo de ajuste, es necesario anotar el número de serie del ajuste en el formulario de columna. Este factor aumentará en "1" para cada válvula dispensadora cada vez que se realice un ajuste o se cambie la contraseña de ajuste.

8) Regrese la llave a la posición "0" y sáquela. Selle el cilindro de la cerradura. Instale la pantalla y cierre la caja del bloque.

9) Ingrese la columna en modo de negociación.

5.5 Método de ajuste electrónico de surtidores de combustible con dispositivo de lectura "Topaz 106K2-2MR".

El ajuste consiste en la introducción de un coeficiente de ajuste en la unidad de control a través de la unidad de control. Cuando se tienen en cuenta, las lecturas del bloque coincidirán exactamente con los resultados de la medición (utilizando instrumentos de medición estándar) de la cantidad realmente dispensada del producto. Este factor K puede tomar valores de 9000 a 11000 y se almacena en la unidad de control.

Al realizar una liberación de prueba, debe establecer la dosis de tal manera que las lecturas del medidor estén en el rango de 1 a 60 litros. La resolución de contaje de los impulsos de la columna debe ser de 0,01 litros / impulso.

Las lecturas del dispositivo Q (en litros) están determinadas por la discreción de conteo d, el número de pulsos de conteo recibidos N y el factor de ajuste K de acuerdo con la fórmula:

Con un valor de K = 10000 y una discreción de conteo d = 0.01 litro / pulso, un pulso de conteo equivale a 0.01 litros.

El acceso a la operación de ajuste está limitado por una contraseña de cuatro dígitos almacenada en el dispositivo, así como por el interruptor de palanca de “Configuración / Operación” ubicado en el panel posterior del dispositivo.Para controlar cambios no autorizados en el coeficiente de ajuste, el dispositivo tiene un contador no reiniciable para el número de operaciones de ajuste.

En el caso de una actualización de software del dispositivo, el contador de ajuste y la contraseña toman valores iniciales iguales a cero y 1234, respectivamente. Por lo tanto, es necesario tener en cuenta si se han realizado actualizaciones de software, para lo cual el dispositivo mantiene un contador de actualizaciones de software.

Antes de comenzar un nuevo ajuste, si es necesario, puede comparar las lecturas de los contadores del número de operaciones de ajuste y actualizaciones de software con las entradas en el registro. La coincidencia de los contadores con los registros indicará la ausencia de manipulaciones no autorizadas con los parámetros de ajuste.

Si se pierde la contraseña de ajuste, se debe actualizar el software del dispositivo de lectura (se establecerá la contraseña 1234).

¡ATENCIÓN! Es imposible ingresar directamente el valor del coeficiente de ajuste en el bloque; la lectura del medidor se ingresa a través del sistema de control.

Procedimiento de ajuste de volumen:

a) Coloque el interruptor de palanca del dispositivo de “Configuración / Operación” en la posición de “Configuración”.

a) Seleccione la dirección de red del manguito y el tamaño de la dosis de control de acuerdo con los requisitos. Como ejemplo, tomemos la manga N ° 2 y una dosis de control de 10 litros; el controlador Topaz-103MK1 se utiliza como sistema de control.

b) Coloque y dispense la dosis seleccionada en el recipiente de medición de la manera habitual.

c) Ingrese al menú principal, seleccione la sección “Ajustes de configuración”, presione la tecla Ã. Primero ingrese el código de acceso en el teclado numérico (por defecto 123456), luego la contraseña de ajuste (por defecto 1234), presione la tecla Ã.

d) Ingrese al modo 01 (selección de la dirección de red del manguito) presionando las teclas 1, Ã. Ingrese la dirección de red de la funda deseada (para nuestro ejemplo, la segunda) y salga del modo presionando las teclas C, 2, Ã, Ã.

e) Ingrese al modo 03 (ingreso del factor de ajuste) presionando las teclas 3, Ã. Introduzca las lecturas de la medida de prueba en mililitros (por ejemplo, 10250 ml) como factor de ajuste. Para hacer esto, presione las teclas 1, 0, 2, 5, 0, Ã.

Si el factor de ajuste se cambia con éxito, el controlador mostrará el mensaje "Parámetro escrito", en caso de falla, aparecerá el mensaje "Error de escritura", y si no hay comunicación con el dispositivo - "El dispositivo no responde" .

Las posibles razones del fracaso incluyen:

- el ajuste se lleva a cabo sin liberación de dosis de control preliminar;

- este dispositivo no admite el ajuste;

- el interruptor de palanca del dispositivo "Configuración / Operación" está en la posición "Operación";

- dirección de red incorrecta del manguito;

- contraseña de ajuste incorrecta;

- salida de las lecturas del medidor más allá de 1000 - 60,000 ml;

- el factor de ajuste está fuera del rango permitido.

Para verificar el rango, puede calcular el valor de la relación esperado usando la siguiente fórmula:

donde K0 es el valor actual del coeficiente de ajuste,

M - lecturas de la medida en mililitros,

D es la dosis especificada en mililitros.

Si el valor calculado, teniendo en cuenta el redondeo, no encaja en el rango de 9000 a 11000, se ha alcanzado el límite de regulación.

Para reducir el tiempo de ajuste posterior, el dispositivo le permite almacenar dos coeficientes de ajuste (para diferentes períodos del año). La elección de uno de los valores preestablecidos del coeficiente se realiza con el interruptor “S3”, en la posición “1” del cual se aplicará el primer valor preestablecido del coeficiente, en la posición “2” el segundo.

Después de configurar y ajustar el dispositivo, fije los interruptores de palanca con una placa de retención (S2 en el estado de "Operación", S3 en la posición "1" o "2" según el período del año) y selle a través de los orificios en los tornillos asegurando la placa de sujeción y la cubierta del producto.

Si es necesario, puede cambiar la contraseña de ajuste. Para hacer esto, debe realizar las siguientes acciones (el controlador “Topaz-103MK1” se utiliza como sistema de control):

a) Ingrese al menú principal (presione la tecla F durante al menos dos segundos), seleccione la sección “Ajustes de configuración” (usando las teclas # o $), presione la tecla Ã. Primero ingrese el código de acceso en el teclado numérico (por defecto 123456), luego la contraseña de ajuste (por defecto 1234), presione la tecla Ã.

b) Ingrese al modo 02 presionando las teclas 2, Ã. Ingrese cuatro dígitos de la nueva contraseña de ajuste (por ejemplo, 5678) y salga del modo presionando las teclas 5, 6, 7, 8, Ã. La nueva contraseña debe ser diferente a la actual. Si la contraseña se ha cambiado correctamente, aparecerá el mensaje "Contraseña escrita" en la pantalla del controlador.

c) Salga del menú presionando la tecla F.

Acis Technology LLC brinda servicios para el mantenimiento y reparación de surtidores de combustible. Trabajamos con equipos de los principales fabricantes y disponemos de las piezas de repuesto necesarias en stock para una rápida resolución de problemas.

Llamando a nuestros expertos, puede solucionar cualquier avería de cualquier tipo de surtidor de combustible: monocombustible o multicombustible, que funcione con un sistema de succión o presión, etc. Muchos años de experiencia nos permiten diagnosticar rápidamente, encontrar la causa de la avería y eliminarla, evitando largos tiempos de inactividad del dispensador en su gasolinera.

La razón más común de falla en el surtidor de combustible es mecánica. Debido a influencias externas, el cuerpo puede dañarse, las mangueras pueden reventar, las conexiones pueden perder su apriete. Además, con daños mecánicos, se puede violar la integridad del cableado y fallar la electrónica.

La segunda razón común es la explotación descuidada. Esto es especialmente cierto para las estaciones de autoservicio. Los conductores instalan descuidadamente los grifos dispensadores, pueden dañar la funda o los botones.

El equipo también se avería si no se ha realizado ningún trabajo de mantenimiento de rutina.

Nuestros servicios incluyen:

- Salida del maestro a la estación de servicio o estación de servicio y diagnóstico de equipos.

- Desmontaje de elementos dañados.

- Reparación de surtidores de combustible in situ (si es posible) o instalación de nuevos módulos.

- Montaje y diagnóstico de columnas.

Le recomendamos encarecidamente que realice los trabajos de mantenimiento programados, utilice consumibles de alta calidad y los cambie de manera oportuna. Entonces, la reparación de la bomba de combustible solo será necesaria en caso de emergencia.

Si sabe cuál es la causa de la avería, indíquelo. Haremos todo lo posible para reparar el surtidor de combustible lo antes posible y restablecer el funcionamiento de su estación de servicio por completo.

¡Deje una solicitud para la reparación de surtidores de combustible o llame al operador!

Si está interesado en nuestras propuestas, póngase en contacto con nuestros especialistas:

Victoria Androshuk

Nuestras ventajas:

- Especialistas certificados

- Rápida respuesta a las solicitudes de los clientes.

- Cortos periodos de trabajo

- Base de reparación propia

- Una amplia gama de repuestos originales y sus análogos.

- Trabajamos 24/7/365

- Muchos años de experiencia en el servicio de varias estaciones de servicio, estaciones de servicio, estaciones de GNC, equipos de bombeo y compresores.

- Garantía de calidad de los servicios prestados

La lista de servicios proporcionados por el departamento de servicio de LPGroup por:

- Surtidores de combustible Gilbarco, ADAST, TOPAZ; medidores de nivel Veeder Root, String; Bombas sumergibles Red Jacket, Fe Petro:

- Obras de instalación, puesta en servicio

- Servicio de garantía y posgarantía

- Diagnóstico y reparación de equipos electrónicos.

- Reparación de medidores de volumen de gasolina.

- Reequipamiento y modernización de surtidores de combustible (instalación de teclados preestablecidos, instalación de pantallas multimedia, aumento de la tasa de suministro de combustible, conversión de un sistema de succión a un sistema de presión)

- Control de fugas de combustible de tanques

- Desarrollo de diagramas esquemáticos, selección de componentes.

- Montaje, modernización de escudos (se produce un pasaporte del fabricante para cada escudo)

- Búsqueda y eliminación de averías en paneles.

- Sistemas de control de gasolineras (puesto de trabajo del operador):

- ACS TOPAZ-AZS, SHTRIKH-M: estación de servicio configuración compleja del sistema para las necesidades específicas del cliente, formación de personal, soporte técnico

- KKM (registradores fiscales) SHTRIKH-M: SHTRIKH-FR-K, COMBO-FR-K, MINI FR-K y otros

- Pantalla del comprador

- Equipo para leer un código de barras, trabajar con tarjetas bancarias y de combustible.

- Programación de consolas, controladores y unidades de interfaz TOPAZ, SAPSAN, AGAT

- Sistemas de recuperación de vapores de combustible TST para gasolineras y parques de tanques:

- Obras de instalación, puesta en servicio

- Servicio de garantía y posgarantía

- Instalación y prueba de presión de tuberías de plástico, accesorios de proceso.

- Instalación y conexión de válvulas de entrada electromagnéticas en la unidad de drenaje, válvulas electromecánicas en la unidad de conmutación de aguas residuales

- Monitoreo de la estanqueidad del espacio entre paredes de los tanques de doble pared, válvulas de respiración, desbordamiento del depósito de derrame de emergencia, desbordamiento de los tanques de combustible, presión de combustible en la tubería, presión del espacio entre paredes de las tuberías de doble pared en

- Instalación, configuración, mantenimiento de analizadores de gas, comunicación por altavoz, comunicación cliente-cajero, sistemas de videovigilancia, dispositivos de puesta a tierra para camiones cisterna, visores de precios (con control remoto IR, RS-485, con cambio de precio remoto) para stellas

- El sistema de reconocimiento del automóvil del cliente (etiqueta RFID en el cuello del tanque de combustible, un lector inalámbrico está instalado en la pistola dispensadora de combustible. Aplicable principalmente para estaciones de servicio departamentales)

- La relación de servicios prestados por el departamento de servicio de LPGroup para equipos tecnológicos para estaciones de servicio:

- Supervisión de instalación y puesta en servicio de dispensadores de gas

- Reparación de medidores de volumen de gas

- Instalación y reparación de medidores de nivel de gas.

- Supervisión de la instalación y puesta en marcha del sistema tecnológico AMT-GAZ

- Lista de servicios prestados para equipos de bombeo y compresor:

- Diagnóstico de equipos

- Trabajo de reparación

- Puesta en servicio de obras

Línea directa de servicio en el Distrito Federal Central 8-800-3-337-137

Especialmente para los clientes de la empresa LPGroup trabaja línea directa de servicio 8-800-3-337-137 , con la ayuda de la cual puede resolver rápidamente las dificultades encontradas en el funcionamiento de nuestros equipos.

Los clientes de "LPGroup" de cualquier lugar de la Federación de Rusia pueden recibir rápidamente el asesoramiento experto de nuestro personal de servicio. Línea 8-800-3-337-137 le permite obtener respuestas a cualquier pregunta relacionada con el uso de nuestros equipos, para resolver las dificultades encontradas relacionadas con la instalación, puesta en marcha y operación del equipo, para obtener asesoramiento sobre la configuración del equipo. También puede ponerse en contacto con el departamento de servicio para obtener el servicio de garantía.

Por numero 8-800-3-337-137 puede realizar llamadas desde teléfonos móviles y fijos desde todas las ciudades de Rusia de forma gratuita.

Para la conveniencia de intercambiar información sobre los temas anteriores, también se le proporciona una dirección de correo electrónico del departamento de servicio. lpgroup.ru

El principal objetivo que se consideró hoy son los componentes para el surtidor de combustible, y para ser precisos, en las boquillas dispensadoras de combustible. Los iniciadores de este evento intentaron abordar problemas importantes que, por regla general, son resueltos por los propietarios de las estaciones de servicio y otros especialistas. Entonces, el quid de la pregunta era este: cuál es la mejor pistola dispensadora de combustible, la mejor opción.

Cabe señalar de inmediato que, prácticamente, todas las pistolas pueden modificarse entre sí. Pero, hoy en día, ya no producen grúas dispensadoras ni picos.

Fabricantes de países europeos o de Turquía están intentando complementar sus equipos con diferentes accesorios, pero solo los que se lanzaron en Europa. Bueno, también se pueden usar componentes que se lanzan bajo la marca LZV.

No hace mucho, la República Checa era parte del campo socialista, que producía pistolas dispensadoras de combustible HEFA, y hoy produce componentes para dispensadores Adast.

Las válvulas dispensadoras de combustible del dispensador de combustible se utilizan en los siguientes fabricantes, tales como:

- Dresser Wayne (Divisiones de Suecia y Alemania);

- Tokheim (División de Bélgica);

- Zalzkotten (división alemana);

- Sheid & Bahmann (Alemania y otros).

Pero, debe saber que en los EE. UU., Ni un solo fabricante de pistolas dispensadoras de combustible produce componentes para ZVA. Las pistolas producidas por EMCO WHEATON son perfectas para Dresser Wayne, Tokheim, Schlumberger y otros equipos estadounidenses.

; Este autor ha intentado organizar una competencia entre los fabricantes que producen pistolas dispensadoras de combustible:

Elaflex - modelo ZVA Slimline (modelo de Alemania);

La parte principal del surtidor es la válvula dispensadora de combustible, que permite el paso del combustible a un tanque u otro recipiente que esté destinado a tal efecto. No obstante, el autor cree que los principales puntos que caracterizan la obra son:

- la resistencia que se obtiene en el circuito;

- el trabajo que realiza el cortador de pistola de combustible;

- estabilidad y desgaste del equipo.

- Una pistola dispensadora de combustible es, de hecho, una unidad que tiene un propósito hidráulico y representa una especie de obstáculo. Para superar este obstáculo, necesitará un centro comercial, haga algunos esfuerzos. Por eso, cada pistola tiene una potencia determinada, que consume una determinada cantidad de combustible, durante un determinado período de tiempo.

De ahí la conclusión lógica de que una pistola es mejor porque crea obstáculos mínimos.

- El siguiente es el trabajo que hace el cortador. De hecho, una válvula de corte es una válvula de emergencia que evita que los productos del petróleo ingresen al tanque de combustible.

La calidad de la pistola depende en gran medida de qué pistola y también de qué empresa la fabrica.

- Bueno, el último factor que afecta a los surtidores de combustible es el desgaste.

Esta característica no es independiente, sino que complementa a las dos anteriores, ya que afecta en gran medida el funcionamiento de todo el sistema, lo cual es especialmente importante cuando se trabaja con bajas temperaturas.

Haciendo una conclusión, según los primeros indicadores.

Podemos observar datos que obtenemos experimentalmente que son diferentes de los que obtenemos de las empresas manufactureras.

En principio, pueden existir las siguientes explicaciones para este factor, ahora, consideraremos las principales:

- la calidad de las pruebas mismas, que son realizadas por las empresas;

- pruebas que no son realizadas por empresas fabricantes, sino por otras empresas que también están interesadas en esto;

- la pureza con la que se realiza el experimento;

- interés por el resultado positivo del experimento.

SLAM-SHUT, SU FUNCIONAMIENTO Y PISTOLA DISPENSADOR DE COMBUSTIBLE.

Realizando el experimento, así como el análisis que se realiza tras su finalización, nuestra empresa se centró en todos los datos que recibió como resultado.

Se registró el resultado del trabajo que hizo la cortadora en diferentes condiciones de temperatura, por ejemplo, primero a bajas temperaturas, luego a altas temperaturas.

El cortador no funcionó en la pistola de combustible AKT, sino solo en aquellos casos en que la salida de combustible no fue inferior a 20 litros / minuto. Si hablamos de otros fabricantes, estos parámetros son aún menores, por ejemplo, ZVA, Hefa - por debajo de 8 l / min., Emco Wheaton - por debajo de 10 l / min., OPW - por debajo de 12 l / min.

La estimación final que se puede hacer en base a las boquillas dispensadoras de combustible.

| Video (haga clic para reproducir). |

Todo esto sugiere que las pistolas de marcas como ZVA, Heaf y Emco Wheaton funcionan mejor. Teniendo esto en cuenta, podemos decir que el rango de funcionamiento de las pistolas dispensadoras en Ucrania tiene una carga mínima. Si examinamos los principales problemas técnicos de estas pistolas, será posible inspeccionar su costo, rendimiento, etc.