En detalle: hágalo usted mismo reparación de la línea de combustible de alta presión de un maestro real para el sitio my.housecope.com.

Reparación de líneas de combustible. Las líneas de combustible de baja presión hechas de tubos de cobre y las líneas de combustible de alta presión hechas de tubos de acero de paredes gruesas tienen los siguientes defectos: desgaste de las superficies en los puntos de contacto con accesorios y tuercas, grietas, fracturas, abrasiones y abolladuras.

Las líneas de combustible recibidas para reparación se lavan con una solución de limpieza caliente y se soplan con aire comprimido.

La estanqueidad de la línea de combustible de baja presión se comprueba en un baño de agua. Un extremo de la línea de combustible está tapado con un tapón y el aire se bombea a través del otro con una bomba. Por las burbujas que emergen del tubo, se determina el área dañada, que luego se suelda con soldadura blanda.

Una línea de combustible rota o deshilachada se restaura con un acoplamiento. En este caso, los extremos de las juntas de la tubería se limpian y los extremos del manguito de conexión hechos de un tubo de mayor diámetro se sueldan cuidadosamente y se verifica su estanqueidad.

Los extremos desgastados de las líneas de combustible se cortan y, utilizando un dispositivo especial, se fabrican nuevas superficies de trabajo de la siguiente manera. El tubo se recoce, es decir, el tubo se calienta y se sumerge en agua, luego se inserta en el orificio de las mordazas de sujeción correspondiente al diámetro del tubo y se sujeta con tornillos de sujeción de modo que el extremo del tubo sobresalga 3 .. .4 mm. Girando el tornillo del dispositivo, el extremo del tubo se expande al tamaño requerido.

Las líneas de combustible de alta presión rotas o raídas están soldadas con gas. Los extremos a unir se nivelan y biselan cuidadosamente antes de soldar.

Los extremos desgastados de los tubos se cortan y se plantan con un dispositivo especial debajo de una prensa.

| Video (haga clic para reproducir). |

La línea de combustible restaurada se prueba para determinar la resistencia hidráulica (capacidad de flujo) en un dispositivo especial. La diferencia en la resistencia hidráulica de las líneas de combustible de un juego no se permite más del 10%.

Reparación de tanques de combustible. Los principales defectos de los tanques de combustible son los siguientes: grietas en las paredes, en los puntos de unión de la boca de llenado, accesorios, tanques de sedimentación y grifos, abolladuras y conexiones rotas entre los tabiques y las paredes del tanque.

Los tanques recibidos para reparación se lavan a fondo con soluciones de limpieza calientes por fuera y por dentro hasta que los vapores de combustible se eliminen por completo. El tanque lavado se revisa para detectar fugas de la siguiente manera. Un conducto de aire está conectado a la conexión del grifo de drenaje y todas las demás aberturas están selladas con tapones (tapones). El tanque se sumerge en agua y a una presión de aire de 25 kPa, se determina por la salida de burbujas de aire si hay grietas.

Arroz. 1. Herramienta para abocardar los extremos de las líneas de combustible de baja presión:

1 - caso; 2 - tornillo; 3 - mordazas de sujeción; 4 - tornillo de apriete.

Las grietas menores se sellan con soldadura blanda. Se perforan grandes grietas en los extremos y se aplica un parche, que se suelda fuerte o con gas.

Para eliminar abolladuras significativas en el lado opuesto del tanque, contra la abolladura, corte un orificio rectangular y doble la parte recortada de la pared para que haya acceso al interior del tanque. La abolladura se endereza y al mismo tiempo se suelda la conexión rota de la partición. La parte doblada de la pared se pliega en su lugar y se suelda o suelda fuerte. El tanque reacondicionado se revisa nuevamente para detectar fugas y luego se pinta por dentro y por fuera.

Mantenimiento del sistema de potencia del motor diesel

Con EO, los dispositivos del sistema de suministro de energía se limpian de suciedad y polvo, se verifica el nivel de combustible en el tanque y, si es necesario, el automóvil se reposta con combustible.El lodo del tanque de sedimentación del filtro de combustible se drena diariamente durante la estación fría y en la estación cálida, con una frecuencia que no permite la formación de lodos en una cantidad superior a 0,10. 0,15 l.

Con TO-1, verifique el ajuste de las conexiones de la tubería de combustible, los dispositivos del sistema de energía y la tubería de goma del filtro de aire mediante inspección. Compruebe el estado y el funcionamiento de las transmisiones para detener el motor y la transmisión para el control manual del suministro de combustible. Ajuste las unidades si es necesario. El sedimento se drena de los filtros de combustible grueso y fino, si es necesario, se lava la tapa del filtro de combustible grueso, después de lo cual se arranca el motor y se deja funcionar durante 3.4 minutos para quitar los tapones de aire.

Con TO-2, se verifica la capacidad de servicio y la integridad del mecanismo de control de suministro de combustible (con el pedal completamente presionado, la palanca de control de la cremallera de la bomba de combustible debe descansar contra el perno de restricción). Reemplace los elementos filtrantes de los filtros de combustible fino, lave el filtro de combustible grueso, limpie el elemento de filtro de papel de la segunda etapa del filtro de aire. Cambie el aceite en el embrague de avance de inyección de combustible Г y en la bomba de combustible de alta presión.

Con CO, además del trabajo TO-2, se retiran las boquillas y se regula la presión de elevación de la aguja en el soporte, se comprueba el ángulo de avance de la inyección de combustible y, si es necesario, se ajusta mediante un microscopio. Una vez cada 2 años, se retira la bomba de inyección, se comprueba su funcionamiento en el stand y, si es necesario, se ajusta. En preparación para la operación invernal, se lavan los tanques de combustible.

Los tanques de combustible están hechos de acero 08. Los principales defectos de los tanques de combustible son agujeros o por corrosión de las paredes, destrucción de la costura soldada en la soldadura de la tubería de llenado, abolladuras en las paredes y tubería de llenado, violación de la conexión de las particiones al pared, fugas en los puntos de soldadura y soldadura, daños en la rosca.

Con un área total de agujeros y daños por corrosión de más de 600 cm 2, el tanque de combustible es rechazado. Con un área de daño más pequeña, el tanque se repara colocando parches seguidos de su soldadura o soldadura con soldadura de alta temperatura. Al reparar los tanques mediante soldadura, deben evaporarse durante 3 horas hasta que el vapor de combustible se elimine por completo.

Las abolladuras menores en las paredes del tanque se eliminan enderezando. Para hacer esto, se suelda una barra de acero al centro de la abolladura, en el otro extremo de la cual hay un anillo. Se pasa una palanca a través del anillo y se usa para enderezar la abolladura. Luego se corta la varilla y se limpia el lugar de soldadura. En caso de abolladuras importantes en la pared opuesta del tanque contra la abolladura, se corta una ventana rectangular en tres lados y la parte recortada se pliega hacia atrás para permitir que la herramienta acceda al defecto. Luego, se inserta un mandril en la ventana formada y la abolladura se endereza con un martillo, después de lo cual el metal se dobla en su lugar y se suelda alrededor del perímetro en tres lados.

La violación de la conexión de las particiones con las paredes se suelda con una costura continua con alambre Sv-08 o Sv-08GS con un diámetro de 2 mm. Las pequeñas grietas, así como las fugas, se eliminan soldando con soldadura de baja temperatura. Las grietas importantes se reparan soldando con soldadura de alta temperatura y, en algunos casos, colocando almohadillas de reparación de chapa de acero con un espesor de 0,5. 1 mm, superponiendo los sitios dañados por 10,15 mm. Las almohadillas están soldadas con alambre Sv-08 o Sv-08GS con un diámetro de 2 mm con una costura continua a lo largo del perímetro. Después de la reparación, las costuras soldadas se limpian de salpicaduras y escamas, y se prueba la estanqueidad de los tanques mediante pruebas de presión en un baño de agua a una presión de 0,3. 0,35 kgf / cm 2 durante 5 minutos.

Las líneas de combustible de baja presión están hechas de tubos de cobre o latón o de tubos de acero con revestimiento anticorrosivo. Las tuberías de alta presión están hechas de tubos de acero de paredes gruesas.

El estado técnico de las tuberías de combustible se caracteriza por su rendimiento.Los principales defectos de las tuberías: abolladuras en las paredes, grietas, fracturas o abrasiones, daños en los extremos ensanchados de las tuberías en la ubicación del niple. Antes de las reparaciones, las tuberías se lavan con combustible diesel o una solución de sosa cáustica caliente y se purgan con aire comprimido.

Las líneas de combustible con grietas y abolladuras de más de 3 mm de profundidad, abrasiones de hasta 2 mm de profundidad, radio de curvatura de menos de 30 mm y una punta cónica arrugada deben reemplazarse o repararse. Tuercas de unión con decapado para más de una rosca; así como el aplastamiento de cantos llave en mano, están sujetos a rechazo.

Las abolladuras en las tuberías se eliminan enderezando (haciendo rodar una bola). En presencia de grietas o fracturas, así como abrasión de los tubos, los lugares defectuosos se sueldan con latón L63 seguido de un pelado o se cortan, y luego las líneas de combustible de baja presión se conectan mediante tuberías de conexión y de alta presión. por soldadura a tope. Si al mismo tiempo ha disminuido la longitud de la tubería, se inserta una pieza adicional del tubo.

Las superficies de conexión desgastadas de las líneas de combustible de baja presión se restauran con la herramienta abocardada PT-265.10B (Fig. 24). Para hacer esto, corte el extremo defectuoso del tubo con una superficie desgastada, recozca el tubo, coloque un niple con una tuerca, inserte el tubo 4 en el orificio del dispositivo de sujeción 2, correspondiente a su diámetro, de modo que el El extremo del tubo sobresale unos 2,3 mm por encima del borde superior del orificio y sujete el tubo. El abocardado de los tubos se realiza mediante ligeros golpes de martillo en el percutor 1.

Arroz. 24. Dispositivo PT-265.10B para abocardar tuberías de baja presión: 1 percutor; Dispositivo de 2 abrazaderas; 3-vicio; 4 tubos

Para colocar el cono de sellado en las líneas de combustible de alta presión, use el dispositivo PT-265.00A (Fig. 25). Antes de plantar el cono de sellado, el extremo defectuoso de la línea de combustible se corta y se dobla a una longitud de 15 mm. Poniendo una tuerca de unión en la línea de combustible, instale galletas y un anillo. La línea de combustible con crackers se instala en el manguito de compresión 4, mientras que el extremo del punzón debe descansar contra el anillo de empuje y la línea de combustible contra el punzón 2. El dispositivo se instala en una prensa y la cabeza cónica está volteada. Al final del rellano, el canal interior de la línea de combustible se escaria con un taladro del diámetro apropiado hasta una profundidad de 20 mm y las rebabas se eliminan en la superficie exterior de la línea de combustible en el punto donde se conectan las galletas. . La tubería de combustible se limpia con combustible diesel y se sopla con aire comprimido. Los tapones de protección se atornillan en las tuercas de unión.

Se comprueba la estanqueidad de las líneas de combustible reparadas, y las líneas de alta presión y el rendimiento derramando sobre un soporte con una sección de control de la bomba de combustible y una boquilla de referencia. En este caso, mida la cantidad de combustible que fluye a través de la línea de combustible durante 1,2 minutos. Con base en los resultados de los valores obtenidos, las tuberías de combustible se ensamblan en grupos de acuerdo con su rendimiento. La diferencia en el rendimiento de las líneas de combustible de un conjunto no debe exceder el 0,5% del valor medio del rendimiento de las líneas de combustible incluidas en el conjunto.

¡¡Chicos, la pregunta es ahora !!

¿Cuál es el tercer tubo, el de abajo, es vapor de gasolina?

en el servicio me lo sirvieron, fui por un año, ahora también hay una grieta, también haré reparaciones))

¿Qué pasa si viajas con un tonto? (pérdida de potencia u otra cosa, trabajo rudo del motor).

Hola, mi línea de combustible tiene una fuga (o lo que sea correcto allí).

Caminé por el foro, se decidió reparar (el precio de las tuberías nuevas es de 7.500 - un juego)

1. Compramos al. tubos de 2101-06 = precio de emisión 135r

diámetro ya que tenemos 8 mm

2. Compramos una manguera de combustible, el diámetro interior también es de 8 mm = 60 r

Esto es lo que sucedió, la manguera se hincha un poco ... ¡¡lo cual no es muy bueno !!

Se decidió reemplazarlo con una manguera de combustible reforzada = cuesta alrededor de 500 r (aún no ha cambiado)

Quiero señalar que el tubo de 2101 es mucho más fuerte, ¡el grosor de la pared es de aproximadamente 1 mm! en VAG de aproximadamente 0,3 mm, se dobla y se rompe de una sola vez, ¡no puedes doblar el nuestro de esa manera!

Tal vez alguien sea útil con mi consejo: reparar solo con una manguera reforzada.

El de la foto tiene un grosor de aproximadamente 3 mm en las paredes y aún se infla ligeramente.

Opción 2 (casi final)

Parece "de una fábrica"))

¡¡Ahora nada está inflado !!

Hice los tubos casi de un extremo a otro, los acerqué al interior de la manguera y los extendí un poco 0,5 cm.

Manguera GOST 10362-76 (el interior de la manguera está reforzado con fibras de nailon, al igual que en VAG)

8 × 15 0.98MPa

9,8 bar (stock muy grande)

Opción 3 (final)

Se encargaron 3 collares de fábrica (póngalos - quítelos) números N 907683 01

los que están ahora serán reemplazados (FARO, en mi humilde opinión !!)

Reparación de líneas de combustible de alta presión del sistema de combustible de motores de combustión interna de automóviles.

Título: Ciencia técnica

Fecha de publicación: 30.03.2015 2015-03-30

Artículo visto: 1718 veces

Zakharov Yu.A., Golovin A.I. - 2015. - No. 7. - S. 129-131. - URL https://my.housecope.com/wp-content/uploads/ext/1223/archive/87/16859/ (fecha de acceso: 18.10.2018).

Asegurar la eficiencia del combustible y la preparación técnica de los equipos móviles son las principales tareas de las granjas que operan automóviles, autobuses, equipos especializados, tractores, etc. Uno de los rubros de consumo de combustible es la presencia de derrames durante el repostaje, mantenimiento y operación de vehículos móviles. La cantidad de combustible derramado depende en gran medida del estado técnico de las líneas de combustible del sistema de combustible del vehículo, especialmente las líneas de combustible de alta presión. El artículo analiza los principales defectos de las líneas de combustible de alta presión y los métodos para su eliminación.

Palabras clave: estrecho, combustible, línea de combustible, reparación, consumo de combustible, sistema de combustible, restauración, equipo de combustible.

El ahorro de combustible durante la operación de la flota de vehículos siempre ha sido y es una tarea urgente para las entidades empresariales. La reducción del consumo anual de combustible del equipo operado tiene un efecto positivo no solo en el valor de los costos operativos, sino también en el estado ecológico del medio ambiente.

La combustión incompleta y desigual del combustible es una de las principales causas de contaminación del aire. Los gases de escape de los automóviles y otros equipos móviles con motores de combustión interna contienen más de 170 sustancias nocivas, aproximadamente 160 de las cuales son derivados de hidrocarburos, que están estrechamente relacionados con la combustión incompleta de combustible [1].

Además, el medio ambiente sufre los denominados "derrames" de combustible al repostar y operar automóviles móviles. Los derrames pueden representar hasta el 15 por ciento del consumo anual total de combustible de un vehículo.

Las principales razones de la presencia de derrames de combustible son la realización descuidada de las operaciones durante el mantenimiento y reparación del sistema de combustible del vehículo y los sistemas y mecanismos interconectados, las fugas de las juntas de los componentes y conjuntos del sistema de combustible, la presencia de defectos en alta y Tuberías de baja presión [1–2].

El consumo total de combustible está influenciado por el estado técnico del vehículo y sus sistemas, las condiciones de funcionamiento, la calidad del combustible, el medio ambiente y las calificaciones del conductor.

El sistema de combustible de un automóvil está diseñado para garantizar el suministro oportuno de combustible a la cámara de combustión de los cilindros del motor de combustión interna, y es uno de los sistemas más importantes de un automóvil moderno [1, 3-4]. El sistema de combustible tiene dos circuitos principales: un circuito de baja presión y un circuito de alta presión. La diferencia entre los circuitos es la cantidad de presión a la que fluye el combustible a través de ellos.

Uno de los principales desperfectos de los equipos de combustible de las máquinas móviles es el desgaste de las superficies de trabajo de las puntas de las tuberías de alta presión y, como consecuencia, la violación de la estanqueidad, lo que lleva a la aparición de un consumo excesivo de combustible en la forma de derrames [1, 5].

Además, una violación de la estanqueidad de los circuitos del sistema de combustible conduce a una disminución de la eficiencia de la inyección de combustible en las cámaras de combustión y una disminución general de la eficiencia del motor y de la máquina en su conjunto.Es decir, las fugas de combustible en el sistema de suministro de energía, además de un aumento en el consumo, conducen a una violación del funcionamiento normal del motor [1-3].

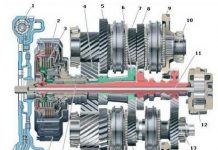

Los motores diesel utilizan líneas de combustible divididas de alta presión que incluyen una línea de combustible corta, una unión intermedia y una línea de combustible larga. Para garantizar un funcionamiento confiable del sistema de combustible, las líneas de combustible están unidas al soporte con abrazaderas. Además, los conductos de combustible en la salida de la bomba de combustible de alta presión se unen adicionalmente con tiras de aluminio.

Los defectos típicos en las líneas de combustible de alta presión incluyen:

- deformación del cono de sellado;

- reducción del diámetro interior en los extremos de las tuberías;

- curvas con un radio de curvatura inferior al permitido;

- reducción de la longitud de las tuberías con boquillas repetidas de los extremos de los tubos;

- desgaste local de la superficie exterior de los tubos;

- Daños en tuercas y accesorios.

La presencia de tales defectos conduce a la interrupción del funcionamiento normal del sistema de combustible, lo que conduce a una disminución de la potencia y un aumento en el consumo de combustible.

La mayoría de estos defectos se detectan visualmente mediante un examen externo.

La deformación (atasco) de la superficie del cono de sellado conduce a una pérdida de estanqueidad del circuito del sistema de combustible, la aparición de derrames, una disminución en la eficiencia del suministro de combustible, etc.

La disminución del diámetro interior de los extremos de la tubería se verifica con un calibre normal o un cable calibrado con un diámetro de 1,7 mm, que se inserta a una profundidad de 20 a 25 mm desde el final de la línea de combustible. Una disminución del diámetro interior de la línea de combustible conduce a un aumento de su resistencia hidráulica con todas las consecuencias consiguientes.

Las curvas con pequeños radios de curvatura, así como la deformación externa de las tuberías, crean una resistencia hidráulica adicional al flujo de combustible a través de las tuberías, lo que conduce a una disminución en la eficiencia del sistema, la aparición de una carga innecesaria en la bomba de combustible. ya la desestabilización general del funcionamiento del motor.

Una disminución en la longitud como resultado de reparaciones realizadas o por otras razones puede provocar tensiones de tracción excesivas en las tuberías del sistema de combustible, lo que provocará grietas, roturas, torceduras, etc., lo que provocará una pérdida de estanqueidad del sistema.

El daño a las tuercas y accesorios también conduce a una pérdida de estanqueidad y la aparición de las consecuencias correspondientes en forma de disminución de la potencia, la eficiencia, etc.

Las líneas de combustible de alta presión se restauran mediante la deformación plástica (vuelco) o el reemplazo completo de la punta. Para realizar el recalcado, la línea de combustible con una punta defectuosa se somete a un recocido a alta temperatura a una temperatura de 700 ... 800 C, para reducir la resistencia del material e impartirle plasticidad. Luego, se corta la punta y se desbarba el extremo del tubo con una lima o herramienta abrasiva. El cuerpo se planta en soportes o dispositivos especializados mediante prensas hidráulicas o mecánicas.

Para reemplazar completamente la punta cónica, se corta el extremo del tubo de la línea de combustible con la punta dañada y se eliminan las rebabas del extremo resultante. Luego, se suelda una nueva punta prefabricada al extremo cortado de la línea de combustible. En la mayoría de los casos se utiliza soldadura de gas, se cortan los extremos de las tuberías a conectar, prestando especial atención a la uniformidad del corte y la limpieza del diámetro interior de la tubería. Antes de soldar, la tubería debe soplarse con aire comprimido. Después de la reconstitución, verifique el diámetro interior en la soldadura con un calibre o una bola del diámetro apropiado.

Un conjunto de líneas de combustible de alta presión reparadas de esta manera debe probarse para determinar la capacidad de flujo (resistencia hidráulica).

Las líneas de combustible soldadas con gas o recién fabricadas deben someterse a pruebas de durabilidad y soportar presiones de combustible 50% mayores que la presión máxima de inyección de combustible.

El rendimiento de las líneas de combustible de alta presión se determina en la pared para probar el equipo de combustible. Para ello, las líneas de combustible a comprobar se conectan alternativamente a la misma sección de la bomba de combustible en funcionamiento. El combustible debe recogerse en los mismos intervalos de tiempo, a la misma velocidad del eje con la cremallera de la bomba fija en una posición. La desviación del rendimiento de las líneas de combustible de un juego no debe exceder el 5%.

Las líneas de combustible que tienen grietas y abolladuras de más de 3 milímetros de profundidad, abrasiones (rayones) de hasta 2 milímetros de profundidad, radio de curvatura de menos de 30 milímetros o una punta cónica deformada deben reemplazarse o repararse.

Las tuercas de unión que presenten daños en la rosca (más de una vuelta), así como aplastamiento de las bridas de la llave, deben descartarse y sustituirse.

Las abolladuras en las tuberías se eliminan enderezando (impulsando una bola de cierto diámetro). En presencia de grietas o fracturas, así como abrasión de los tubos, los lugares defectuosos se sueldan con latón seguido de stripping, o se cortan con conexión posterior de líneas de combustible de baja presión mediante tuberías de conexión, y de alta presión a tope. -soldadura. Si al mismo tiempo ha disminuido la longitud de la tubería, se inserta una pieza adicional del tubo.

Antes de instalar en el motor, todas las tuberías de combustible deben enjuagarse a fondo y purgarse bien con aire comprimido, así como presurizadas bajo presión para detectar fugas.

Así, el consumo excesivo de combustible durante la operación y mantenimiento de vehículos móviles consiste en el consumo de combustible del motor y los derrames resultantes de la presencia de defectos en las líneas de combustible del sistema de combustible.

Los métodos existentes de restauración y reparación permiten restaurar la operatividad de las líneas de combustible manteniendo los principales indicadores técnicos y económicos del funcionamiento de los motores de combustión interna y sus sistemas.

1. Zakharov, Yu. A. Análisis del equipo utilizado para el diagnóstico, prueba e inspección de toberas de motores diesel de combustión interna de automóviles [Texto] / Yu. A. Zakharov, EA Kulkov // Joven científico. - 2015. - No. 2. - P. 154-157.

2. Zakharov, Yu. A. Comprobación, diagnóstico y prueba de inyectores diesel [Texto] / Yu. A. Zakharov, EG Rylyakin // Transporte. Economía. Esfera social. (Problemas reales y sus soluciones): una colección de artículos de la Conferencia Internacional Científica y Práctica / MNITS PGSKhA. - Penza: RIO PGSKhA, 2014. P. 43–47.

Bomba de combustible de alta presión en el sistema de energía diesel. Violaciones en el funcionamiento del dispositivo, sus manifestaciones externas. ¿Cómo puede reparar la bomba por su cuenta, la secuencia de acciones? Consejos para utilizar servicios especializados.

Cualquier motor diesel tarde o temprano puede requerir la reparación de la bomba de combustible de alta presión. A medida que el corazón humano comienza a "estropearse" con los años, este aparato está sujeto a cambios relacionados con la edad. Junto con el desgaste natural de las piezas, también afecta el repostaje con combustible de baja calidad. Las unidades diésel son más sensibles a este respecto que los motores de gasolina.

El artículo propuesto ayudará a los propietarios de automóviles diésel en caso de problemas con la bomba de combustible. También proporciona consejos sobre cómo reparar esta unidad usted mismo.

La bomba de combustible de alta presión (TNVD) es una unidad independiente del sistema de suministro de energía para motores de combustión interna (ICE), principalmente diesel. Aunque este dispositivo también se utiliza en motores de inyección de gasolina, se utilizó por primera vez en un motor diésel.

Su función principal es crear una diferencia de presión entre la línea de presión y la cámara de compresión para garantizar una inyección confiable de combustible en la cavidad del cilindro. Pero esto no es suficiente.

La bomba también establece la secuencia para suministrar combustible a los inyectores en funcionamiento, es decir, realiza una función de distribución. Además, regula el caudal en función del modo de conducción (velocidad del cigüeñal) y de algunos otros factores: temperatura del motor, encendido y apagado del aire acondicionado.

Finalmente, al igual que el tiempo de encendido se ajusta en los motores de carburador, la bomba de inyección en un motor diesel ajusta automáticamente el tiempo de inyección.

Hay tres tipos principales de bombas: en línea, de inyección multipunto y de línea principal. Su dispositivo se considera en un artículo separado. Vale la pena mencionar aquí solo que las bombas en línea se usaban hasta hace poco en camiones diesel, tractores y equipos especializados de transporte por carretera.

Los conmutadores están instalados en todos los coches diésel ligeros y en algunos camiones. Las líneas troncales se utilizan en los sistemas de combustible Common Rail modernos. Dichas bombas están privadas de la función de distribución de combustible; esta tarea es realizada por la unidad de control electrónico del motor (ECU), que, según el programa, controla los inyectores en funcionamiento.

¿Cuáles son los signos de un mal funcionamiento de la bomba de combustible? Como se mencionó al principio del artículo, las principales razones de la pérdida de rendimiento de la bomba de combustible de alta presión son el desgaste de las superficies de fricción y la baja calidad del combustible. Aquí puede aclarar que la baja calidad del combustible diesel también debería significar la entrada de agua en el combustible. Los siguientes son los síntomas externos de una bomba de combustible que funciona mal:

- Es difícil arrancar el motor; lo más probable es que el par de émbolos (o vapor) esté desgastado y la bomba no desarrolle la presión requerida. Se comprueba de forma sencilla. Debe poner un trapo en la bomba de inyección, verter agua fría sobre ella y esperar unos minutos. Vuelva a intentarlo. Si el motor arranca, entonces la razón es realmente un desgaste. Durante el enfriamiento, los espacios en la interfaz disminuyen y la viscosidad del combustible aumenta, como resultado de lo cual la bomba proporciona la presión requerida.

- Perdida de poder. Debido al aumento de los espacios libres, la presión de inyección disminuye y el funcionamiento del controlador de velocidad de todos los modos se deteriora.

- Sobrecalentamiento del motor. Las razones pueden ser un funcionamiento incorrecto del avance automático de la inyección. En este caso, es imposible posponer la reparación de la bomba de inyección "para más tarde".

- El creciente "apetito" de la unidad de potencia. Causado por fugas de combustible, acoplamientos de émbolo desgastados, sincronización de inyección incorrecta.

- Trabajo duro del motor, que puede ser el resultado de un momento de inyección demasiado temprano y un suministro desigual de combustible diesel en diferentes cilindros. Es cierto que esto último es prácticamente imposible en las bombas de inyección de distribución, por lo que lo más probable es que el problema esté en las boquillas.

- Escape negro del tubo de escape. La razón puede ser un ángulo de inyección de combustible demasiado tarde.

Si tiene alguno de los síntomas anteriores, considere reparar su bomba de combustible. A continuación se analiza cómo solucionar algunas fallas de la bomba de inyección axial del tipo de distribución con sus propias manos.

Cabe señalar que antes de emprender este trabajo, debe estudiar el dispositivo de la unidad que se está reparando, averiguar qué herramientas puede necesitar, porque en algunos casos no puede prescindir de un equipo especial, un extractor, por ejemplo.

También debe preparar una cámara para registrar cada etapa del desmontaje. De lo contrario, puede olvidar dónde estaban estas o aquellas partes. Para el desmontaje, debe preparar una mesa adecuada y cubrirla con un paño limpio o al menos una hoja de papel blanco. No debe haber escombros en el piso; de lo contrario, es posible que no se encuentre una pieza que se haya caído accidentalmente.

Entonces, ¿qué puede hacer un automovilista no calificado por su cuenta?

- eliminar las fugas de combustible de la carcasa de la bomba;

- verificar la capacidad de servicio de la válvula solenoide;

- verifique el mecanismo de suministro de combustible del émbolo;

- comprobar el controlador de velocidad automático;

- redes de filtro limpias;

- comprobar la presión desarrollada por el dispositivo;

- ajustar el avance automático de la inyección.

La secuencia de acciones para la autorreparación de una bomba de combustible de alta presión se describe a continuación. Con el motor en marcha, desconecte la varilla que conecta el pedal del acelerador con la palanca que regula el suministro de combustible. Luego, gire manualmente la palanca en dirección radial, tratando de estirar el resorte de retorno.

Si no se filtra aceite diesel a través del espacio anular, entonces el sello no está desgastado. De lo contrario, es necesario renovar el emparejamiento.

Si bien la bomba aún no se ha quitado del motor, asegúrese de que la válvula solenoide de corte de combustible esté en buenas condiciones de funcionamiento. Si el motor arranca y se detiene cuando se gira la llave, la válvula está funcionando correctamente. A continuación se describirá cómo lidiar con una situación en la que este componente falla durante el movimiento.

Ahora queda proceder al desmontaje de la bomba. Antes de desconectar las líneas de combustible y el suministro eléctrico de la unidad, limpie su cuerpo y conexiones con un paño empapado en combustible diesel y luego séquelo para evitar que entre suciedad en el sistema de combustible. Enjuague de nuevo la bomba extraída, luego retire la tapa y drene el combustible.

En primer lugar, debe desmontar la unidad para ajustar el suministro de combustible y revisar los sellos, así como evaluar el grado de desgaste de las piezas de acoplamiento. Deben cambiarse las juntas tóricas. Para ello, debe comprar un kit de reparación para el dispositivo que se está reparando.

En cuanto a las piezas desgastadas, hay dos formas de restaurarlas: restaurar el eje desgastado mediante cromado, o esmerilar y colocar un buje de bronce de reparación en la carrocería. El cuerpo tendrá que aburrirse antes de esto.

A continuación, debe proceder a desmontar y revisar el sobrealimentador de émbolo. Desconecte el cabezal distribuidor de la bomba de la carcasa y luego colóquelo con una polea hacia abajo para que el interior no se derrame. Antes de quitar las levas, el engranaje impulsor y el embrague del regulador centrífugo, debe verificar si estas partes están atascadas durante el movimiento y luego, sosteniéndolas suavemente con los dedos, extráigalas de la carcasa.

Es aconsejable marcar los rodillos, arandelas, ejes del embrague de levas con un marcador, porque todas las superficies de contacto ya se han frotado entre sí, y será mejor si permanecen después del montaje. Después del desmontaje, debe inspeccionar cuidadosamente las piezas para ver si están astilladas o agotadas. Reemplace los elementos muy gastados por otros nuevos.

La tasa de desgaste del par de émbolos solo se puede estimar aproximadamente. El rendimiento del compañero de precisión se verifica después de ensamblar la bomba midiendo su presión de operación. Finalmente, debe soplar a través de todos los elementos de filtro (pantallas) con aire comprimido, después de lo cual puede ensamblar la bomba en orden inverso.

Cuando la unidad está ensamblada, debe llenarla con combustible diesel girando el rodillo impulsor con la mano, después de lo cual puede colocar y conectar las líneas de combustible, las mangueras y el cableado del sistema de control.

Después de arrancar el motor, debe asegurarse de que el autómata de avance de inyección de combustible esté funcionando correctamente, dependiendo de la presión en la cavidad de la bomba de paletas de baja presión. Este bloque tiene su propio regulador de ralentí. Si es necesario, ajuste este parámetro apretando o desatornillando el tornillo de ajuste.

Antes de realizar este procedimiento, se recomienda memorizar la posición del tornillo contando el número de roscas que sobresalen de la contratuerca para, en casos extremos, volver al ajuste original. El manual del motor indica el número requerido de revoluciones en ralentí del motor. Por lo general, disminuyen de 1100 rpm después de comenzar a 750, después de calentar un motor diesel con transmisión manual, y a 850, en un motor con transmisión automática.

En conclusión, se verifica la presión en la línea de presión, que es una verificación indirecta del estado del par de émbolos. Para ello, necesita un manómetro diseñado para presiones de hasta 350 bar, una manguera de conexión para la conexión a la bomba y un adaptador que incluye una válvula de purga.

Como dispositivo de medición, es adecuado un manómetro TAD-01A o uno más antiguo, el KI-4802. Si el adaptador no está disponible a la venta, tendrá que hacerlo usted mismo.

Por supuesto, es necesario tener en cuenta las dimensiones de la rosca de conexión y dónde se planea atornillar la manguera de conexión. Para la medición, el dispositivo se conecta a la abertura central del bloque de distribución o a una de las conexiones de presión.

Después de conectar el manómetro a la bomba de combustible de alta presión, gire el eje de la bomba con un motor de arranque y registre el manómetro. Si el dispositivo muestra más de 250 atmósferas, esto es normal (con el motor en marcha, la presión será mayor).

Como se prometió anteriormente, algunas palabras sobre qué hacer si la válvula solenoide de corte de combustible falla en el camino. En este caso, el motor se detendrá repentinamente. Es cierto que puede haber varias razones para esto. Para rechazar la versión del mal funcionamiento de la válvula solenoide, debe excluirse de la operación, ya que en modo normal siempre está abierta.

Para hacer esto, debe quitar el cable de suministro, aislarlo del suelo, luego desenroscar la válvula, quitar la punta con el resorte y volver a colocar el dispositivo. Si el motor aún no arranca, la razón es obviamente otra cosa. Si el motor arranca, debe buscar un mal funcionamiento en la válvula.

Para hacer esto fuera de la carretera, primero debe llegar a casa. Es cierto que tendrá que apagar el motor bruscamente, pero simplemente: ponga el automóvil en el freno de mano, encienda una sobremarcha y suelte el pedal del embrague.

Y luego comience la reparación. Primero, debe verificar si el devanado del solenoide está quemado. Para hacer esto, conecte la válvula a la batería plus con un trozo de cable bueno y luego intente arrancar el motor. Si comienza, entonces el devanado se ha quemado. De lo contrario, busque el lugar de la fuga de voltaje del cable conductor.

Aquellos que no tengan el deseo o la capacidad de reparar la bomba de inyección por su cuenta deben comunicarse con una estación de reparación de equipos de combustible especializada. Aunque hay concesionarios que dan servicio y reparan automóviles de una determinada marca, por regla general, no se ocupan de equipos de combustible, ya que esto requiere equipos de diagnóstico costosos.

El soporte principal para el diagnóstico y ajuste de la bomba de combustible de alta presión es Bosch EPS-815. Comprueba los distintos parámetros establecidos para la bomba por el fabricante. Por ejemplo: suministro de combustible de arranque, suministro volumétrico en varios modos, presión de salida y algunos otros.

Al elegir un servicio, debe considerar su confiabilidad. Para ello, primero debe llegar a una entrevista, donde podrá pedir la opinión de los clientes atendidos. En tales casos, preste atención al historial del servicio seleccionado. Como regla general, existen empresas sin escrúpulos en el sector de servicios durante no más de un año.

El eslabón débil de la bomba de inyección de los motores diesel es su sensibilidad al agua que ingresa al sistema de combustible. Los automóviles de pasajeros, para los que el agua es el principal enemigo, son especialmente susceptibles a esto. Para mitigar este peligro en invierno, mantenga el nivel de combustible en el tanque lo más alto posible para minimizar la formación de condensación.

El componente clave del sistema de inyección de un motor diesel es la bomba de combustible de alta presión (HPP).

La bomba de inyección realiza la tarea de suministrar, en un momento determinado y bajo una determinada presión, volúmenes claramente medidos de combustible de automóvil a los cilindros diesel.

En otras palabras, este dispositivo es responsable de la correcta circulación del combustible a través del sistema de combustible.

Según la opción de suministro de combustible, las bombas de alta presión de los motores diesel se dividen en unidades con inyección de acumulador y acción directa. En el segundo caso, los procesos de inyección y bombeo se desarrollan en el mismo momento, y la presión de atomización requerida del combustible es proporcionada por el movimiento del émbolo.

El elemento principal de la bomba de inyección es un par de émbolos. Es un pistón largo de pequeño diámetro (por regla general, el diámetro del dispositivo es varias veces menor que su longitud), que se ajusta lo más cerca posible al cilindro de trabajo. El espacio entre ellos (se llama apareamiento de precisión) nunca excede 1-3 micrones. El cilindro de trabajo contiene válvulas de admisión (dos o una) a través de las cuales se suministra combustible. Luego es empujado hacia afuera por un émbolo a través de la válvula de salida.

Las bombas se dividen estructuralmente en tres tipos:

- distribución: en él se instalan 1 o 2 pistones, que inyectan combustible y lo distribuyen por los cilindros existentes;

- en línea: tiene un par de émbolos separados;

- Tronco: son los encargados de bombear combustible al acumulador.