En detalle: hágalo usted mismo reparación de fuelles de un maestro real para el sitio my.housecope.com.

La unidad de termocilindro de fuelle está diseñada para cerrar el paso de gas al quemador principal cuando la caldera alcanza la temperatura especificada. Este dispositivo funciona de forma puramente mecánica. El principal significado mecánico de la operación de los fuelles es precisamente estirar y comprimir su "acordeón" de la presión dentro del fuelle que aumenta con el aumento de temperatura. Lea más sobre el dispositivo de fuelle y su funcionamiento aquí. Si no está del todo claro de qué estamos hablando aquí.

Está claro que solo hay dos opciones para el funcionamiento de la caldera: con fuelles defectuosos, o con un fuelle de trabajo... Esto hará que sea más fácil explicar y comprender lo siguiente.

¿Cómo funciona una caldera con fuelles en funcionamiento?

Arranque de la caldera. La caldera está fría. Cerramos la válvula (1) ubicada en la tubería al quemador principal (si está abierta). Solo las calderas AOGV Zhukovsky están equipadas con tales válvulas. Esto se hace para que cuando se presiona el botón (3) de la válvula solenoide, el gas fluya solo hacia el encendedor. En primer lugar, esto es para que el encendedor, por así decirlo, se encienda con seguridad. En segundo lugar, esto se debe a la posible baja presión del gas, que a veces cae a 80-60 mbar en un invierno feroz. Y sería bueno “poner todo el gas en el encendedor”. En tercer lugar, en el arranque, cuando la caldera está fría, el fuelle “acordeón” se comprime y la válvula inferior del automatismo Economy está siempre abierta. Su resorte se escurre. Detalles del dispositivo del bloque económico - aquí. Por tanto, cuando se pulsa el botón (3) de la electroválvula, el gas fluye, además del encendedor, al quemador principal. ¿Por qué "dividir" el gas entrante en dos partes?

| Video (haga clic para reproducir). |

Si hay dificultades para comprender de qué estamos hablando ahora, lea sobre el equipo de válvulas.

Entonces. Pulsar el botón de la electroválvula (3). El gas fue al encendedor. Encendimos el encendedor, esperamos entre 30 y 45 segundos y soltamos el botón de la válvula solenoide. El botón debe permanecer presionado. Después de eso, abrimos gradualmente la válvula (1) de la tubería que va del bloque al quemador. El quemador principal se enciende inmediatamente y la caldera comienza a aumentar la temperatura. Coloque la perilla de control de temperatura (2) del fuelle a la temperatura deseada, digamos + 60 + 70 C. Cuando la caldera establece la temperatura establecida, la mezcla dentro del fuelle comienza a expandirse, el fuelle en "acordeón" se expande, presiona el vástago y cierra el acceso de gas al quemador principal. Cuando la caldera se enfría, el "acordeón" se comprime, el resorte presiona la válvula inferior del bloque, abriendo así el acceso del gas al quemador principal. El quemador se enciende con un encendedor encendido. Y este proceso continúa hasta que, por ejemplo, hace más calor afuera, y no queremos cambiar la temperatura de la caldera a una más baja.

Aquí es donde nos espera el primer mal funcionamiento. Más precisamente, no un mal funcionamiento, sino cómo se puede romper fácil y permanentemente un fuelle que funciona perfectamente. Cuando la caldera esté caliente y quiera bajar la temperatura, NO GIRE LA PERILLA REGULADORA DE TEMPERATURA (2) , – dejar enfriar la caldera. Idealmente, deje que la caldera se enfríe justo por debajo de la temperatura que desea configurar. Así es como se hace. Cerramos la válvula de la tubería (1) a través de la cual fluye el gas desde la unidad hasta el quemador principal. En este caso, el encendedor permanecerá encendido como lo hizo y la caldera se enfriará silenciosamente. Después de eso, colocamos la perilla del termostato (2) en la posición que necesitamos. Abrimos el grifo (1). Es todo. Si empiezas a apretar el mango "caliente", aplastas el ya débil "acordeón". La caldera está caliente, el acordeón se extiende en ambas direcciones, hay presión dentro del fuelle.Y comenzamos a apretar y presionar el fuelle aún más. La primera vez que incluso puede tener suerte, el fuelle no explotará. Y si hace esto varias veces seguidas, el fuelle falla. Esta observación se aplica a todos los fuelles, sin excepción, tanto para bloques rusos como importados (por ejemplo, Eurosit 630 o Honeywell).

Síntomas de mal funcionamiento # 1. Al girar la perilla del regulador de temperatura (2), de repente olió algo como queroseno. O algo mas. Algodón al apretar la tuerca del fuelle "caliente". Estos son signos de que el fuelle se ha roto.

Bien ok. El fuelle estaba roto. Sucedió. ¿Cómo funciona la caldera?

¿Cómo funciona una caldera con fuelles defectuosos?

Moviéndonos a lo largo de toda la cadena desde el arranque “frío” de la caldera hasta la apertura de la válvula de la tubería (1), no notaremos nada especial. El único momento. Después de encender el quemador principal, la caldera nunca se apagará nuevamente. Después de esta frase, incluso yo mismo sentí lástima por la pobre caldera. S-sí. Que nunca se apagará. ¿Entonces, cómo funciona?

Síntomas de mal funcionamiento # 2. La caldera funciona “directamente”. Es decir, - la llama del quemador está controlada solo por la válvula de gas (1): más o menos. La caldera caliente no reacciona al girar el mando del regulador de temperatura (2).

Este es el caso. La gente rompió el fuelle y vio perfectamente bien que el fuelle de la caldera estaba averiado y decidió no cambiar el fuelle térmico por ahora. Y así fue. Comenzaron a vivir, pero había un gran inconveniente. Sucumbieron a la persuasión de los maestros modernos y cortaron la bomba de circulación en la calefacción, forzando la circulación en el sistema. Cortar el tanque abierto viejo, poner uno rojo cerrado moderno.

¡Y qué milagro! De repente se apagaron la luz. La bomba, por supuesto, se detuvo. No hay nadie en casa. Cogió la caldera y la calentó a + 95 + 100C. Quedaba muy poco tiempo para que la caldera hirviera cuando llegaba alguien. Apagó la caldera. Y eso gorjea por dentro. Luego resultó que la luz ahora se apagaría 2 veces por semana. Y, pasando por alto todos los pasos de compra y las opciones de costos, él y su esposa decidieron que sería mucho más económico instalar un fuelle nuevo y guardar la caldera cuando las luces están apagadas, comprando paneles solares, una planta de energía doméstica, un reformador, un sistema de alimentación ininterrumpida, un aerogenerador, etc.

Síntomas de mal funcionamiento No. 3. (mientras adivina, – no probado por el tiempo). A la temperatura designada de +60, la caldera se calienta hasta + 70 y se apaga. En principio todo está bien. Solo que hay cierto retraso. Que, por cierto, puede aumentar hasta + 90C, si no se toca nada. Deje enfriar la caldera. Lo enciendes. Y nuevamente, lentamente, con el tiempo, la temperatura de apagado comienza a subir.

Aquí las respuestas son las siguientes. Si esto sucede en las calderas AOGV-11.6 Economy, entonces tienen un tornillo de ajuste en la tuerca del termostato (2) en la parte inferior. Más detalles aquí. Si este fenómeno se observa en calderas con una capacidad de 17.4 y superior, entonces es posible (pero aún no confirmado por casos masivos) "Muerde" el balancín de la válvula inferior o el pasador (ver mamparo completo y el dispositivo del bloque de gas Economy). En cualquier caso, cuando se calienta, el fuelle en acordeón se “dispersa” y levanta la palanca, cerrando el flujo de gas que va al quemador. Si el gas se cierra con retraso, hay una microfisura en el fuelle. La presión no es suficiente. Pero esto es sólo una conjetura. Esto también se observó en los bloques de importación Honeywell y Eurosit 630.

Síntomas de avería número 4. Se aplica a los que tienen calderas por parejas. Por ejemplo, fuera de temporada, una caldera siempre funciona y la otra descansa. Si las calderas están en serie, entonces los fuelles de la caldera inactiva deben abrirse con ... Puede que la caldera no funcione, pero está caliente. El fuelle está cerrado, estalla desde adentro, pero no tiene adónde ir, y estalla. Por lo tanto, puede mantener una nueva caldera en reserva durante mucho tiempo en el sistema, y después de encenderla, puede descubrir que el fuelle ya está cubierto.

A día de hoy, 24/10/2014, estos son hasta ahora todos los casos que conocemos asociados con un mal funcionamiento de los fuelles térmicos.

Teléfonos para comunicación:

Operador: 8 (495) 506 81 52

Maestro: 8 (903) 297 35 57

¿No pasaste?

8 (909) 240 90 51

127224 Moscú

S t. Severodvinskaya 13

Reparación del sistema automático de la caldera de gas AOGV-17.4-3.

Recientemente, la gasificación de los asentamientos rusos se ha producido a un ritmo bastante intensivo. El elemento principal del equipo que se instala en cada casa rural es una caldera de gas. El autor de este material comparte su experiencia en la reparación de la automatización de la caldera de gas popular en áreas rurales AOGV - 17.4-3 producida por la Planta Mecánica Zhukovsky.

Objeto y descripción de las principales unidades de AOGV - 17.3-3.

La apariencia de la caldera de gas de calefacción AOGV - 17.3-3 se muestra en arroz. una , y sus principales parámetros se dan en la tabla.

Sus principales elementos se muestran en arroz. 2 ... Los números de la figura indican: 1-tipo rompedor; 2- sensor de empuje; 3-cable del sensor de tracción; 4-botón de inicio; 5-puerta; 6- electroválvula de gas; 7-tuerca de ajuste; 8-grifo; 9-tanque de almacenamiento; 10-quemador; 11-par termoeléctrico; 12- encendedor; 13-termorigulador; 14-base; 15- tubería de suministro de agua; 16-intercambiador de calor; 17-turbulador; 18- conjunto de fuelles; 19-tubo de drenaje de agua; 20-interruptor de tracción en la puerta; 21-termómetro; 22-filtrar; 23-gorra.

La caldera está hecha en forma de tanque cilíndrico. En la parte frontal hay controles, que están cubiertos con una cubierta protectora. Válvula de gas 6 (Figura 2) consta de un electroimán y una válvula. La válvula se utiliza para controlar el suministro de gas al encendedor y al quemador. En caso de emergencia, la válvula cierra automáticamente el gas. Rompe tracción 1 sirve para mantener automáticamente el valor de vacío en el horno de la caldera al medir el tiro en la chimenea. Para su funcionamiento normal, la puerta 20 debe girar libremente, sin atascarse, sobre el eje. Termostato 13 diseñado para mantener una temperatura constante del agua en el tanque.

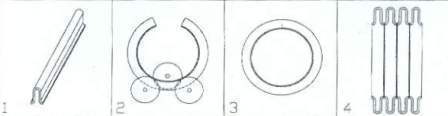

El dispositivo de automatización se muestra en arroz. 3 ... Detengámonos con más detalle en el significado de sus elementos. Gas que pasa a través de un filtro de purificación. 2, 9 (Fig. 3) entra en la válvula solenoide de gas 1... A la válvula mediante tuercas de unión 3, 5 los sensores de temperatura de tracción están conectados. El encendido se enciende cuando se presiona el botón de inicio 4... En el cuerpo del termostato 6 hay una escala de ajuste 9... Sus divisiones están graduadas en grados centígrados.

El usuario establece el valor de la temperatura deseada del agua en la caldera mediante la tuerca de ajuste 10... La rotación de la tuerca conduce a un movimiento lineal del fuelle. 11 y stock 7... El termostato consta de un conjunto fuelle-termobalón instalado dentro del tanque, así como un sistema de palancas y una válvula ubicada en la carcasa del termostato. Cuando el agua se calienta a la temperatura indicada en el dial, el termostato se activa y el suministro de gas al quemador se detiene, mientras que el encendedor continúa funcionando. Cuando el agua de la caldera se haya enfriado durante 10 . 15 grados, se reanudará el suministro de gas. El quemador se enciende con la llama piloto. Durante el funcionamiento de la caldera, está estrictamente prohibido ajustar (reducir) la temperatura con una tuerca. 10 - esto podría dañar el fuelle. Es posible reducir la temperatura en el punto de ajuste solo después de que el agua en el tanque se haya enfriado a 30 grados. Está prohibido configurar la temperatura en el sensor de arriba 90 grados: esto activará el dispositivo automático y apagará el suministro de gas. La apariencia del termostato se muestra en (figura 4) .

En realidad, el procedimiento para encender el dispositivo es bastante simple y, además, se describe en las instrucciones de funcionamiento. Y, sin embargo, considere una operación similar con algunos comentarios:

- abra la válvula de suministro de gas de entrada (la manija de la válvula debe estar dirigida a lo largo de la tubería);

- mantenga pulsado el botón de inicio. En la parte inferior de la caldera, se escuchará un silbido de gas que sale de la boquilla piloto. Luego encienda el encendedor y después de 40. 60 y suelte el botón. Este retardo de tiempo es necesario para calentar el termopar.Si la caldera no ha estado en funcionamiento durante mucho tiempo, el encendedor debe encenderse 20.30 s después de presionar el botón de inicio. Durante este tiempo, el encendedor se llenará de gas, desplazando el aire.

Después de soltar el botón de inicio, el encendedor se apaga. Un defecto similar está asociado con un mal funcionamiento del sistema de automatización de la caldera. Tenga en cuenta que está estrictamente prohibido operar la caldera con las automáticas apagadas (por ejemplo, si bloquea a la fuerza el botón de inicio en el estado presionado). Esto puede tener consecuencias trágicas, ya que con una interrupción breve del suministro de gas o cuando la llama se apaga con una fuerte corriente de aire, el gas comenzará a fluir hacia la habitación.

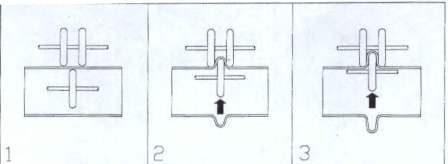

Para comprender las causas de tal defecto, echemos un vistazo más de cerca al funcionamiento del sistema de automatización. En la Fig. 5 muestra un diagrama simplificado de este sistema.

El circuito consta de un electroimán, una válvula, un sensor de tiro y un termopar. Para encender el encendedor, presione el botón de inicio. El vástago conectado al botón presiona la membrana de la válvula y el gas comienza a fluir hacia el encendedor. Después de eso, se enciende el encendedor.

La llama piloto toca la carcasa del sensor de temperatura (termopar). Después de un tiempo (30,40 s), el termopar se calienta y aparece un EMF en sus terminales, que es suficiente para que funcione el electroimán. Este último, a su vez, fija el vástago en la posición inferior (como en la Fig. 5). Ahora se puede soltar el gatillo.

El sensor de empuje consta de una placa bimetálica y un contacto (fig. 6). El sensor está ubicado en la parte superior de la caldera, cerca de la tubería de salida de humos a la atmósfera. En caso de obstrucción de la tubería, su temperatura aumenta bruscamente. La placa bimetálica se calienta y rompe el circuito de suministro de voltaje al electroimán: la varilla ya no está sujeta por el electroimán, la válvula se cierra y el suministro de gas se detiene.

La disposición de los elementos del dispositivo de automatización se muestra en la Fig.7. Muestra que el electroimán está cubierto con una tapa protectora. Los cables de los sensores se encuentran dentro de los tubos de pared delgada, que se unen al electroimán mediante tuercas de unión. Los terminales del cuerpo de los sensores están conectados al electroimán a través del cuerpo de los propios tubos.

La verificación durante la reparación de una caldera de gas comienza con el "eslabón más débil" del dispositivo de automatización: el sensor de tiro. El sensor no está protegido por una carcasa, por lo tanto, después de 6,12 meses de funcionamiento, se vuelve "cubierto" con una capa gruesa de polvo. Plato bimetálico (ver figura 6) se oxida rápidamente, lo que conduce a un mal contacto.

Quite la capa de polvo con un cepillo suave. Luego, la placa se separa del contacto y se limpia con papel de lija fino. No debe olvidarse que el contacto en sí debe borrarse. Se obtienen buenos resultados limpiando estos elementos con un spray especial "Contacto". Contiene sustancias que destruyen activamente la película de óxido. Después de la limpieza, se aplica una fina capa de lubricante líquido a la placa y se hace contacto.

El siguiente paso es verificar la integridad del termopar. Funciona en modo térmico severo, ya que está constantemente en la llama del encendedor, naturalmente, su vida útil es mucho menor que el resto de elementos de la caldera.

El principal defecto de un termopar es el desgaste (destrucción) de su cuerpo. En este caso, la resistencia transitoria en el lugar de la soldadura (unión) aumenta drásticamente. Como resultado, la corriente en el circuito termopar - electroimán.

La placa bimetálica estará por debajo del valor nominal, lo que lleva a que el electroimán ya no pueda fijar la varilla. (figura 5) .

Un valor bajo de termo-EMF generado por un termopar puede deberse a las siguientes razones:

- Obstrucción de la boquilla de encendido (como resultado, la temperatura de calentamiento del termopar puede ser inferior a la nominal). "Trate" un defecto similar limpiando el orificio piloto con cualquier alambre blando de un diámetro adecuado;

- cambiando la posición del termopar (naturalmente, puede que tampoco se caliente lo suficiente).Elimine el defecto de la siguiente manera: afloje el tornillo que asegura el revestimiento cerca del encendedor y ajuste la posición del termopar (Figura 10);

- baja presión de gas en la entrada de la caldera.

Si la EMF en los terminales del termopar es normal (mientras se mantienen los signos de mal funcionamiento indicados anteriormente), entonces se verifican los siguientes elementos:

- la integridad de los contactos en los puntos de conexión del termopar y el sensor de tiro.

Los contactos oxidados deben limpiarse. Las tuercas de unión se aprietan, como dicen, "a mano". En este caso, no es deseable utilizar una llave, ya que puede romper fácilmente los cables adecuados para los contactos;

- la integridad del devanado del electroimán y, si es necesario, suelde sus conclusiones.

El rendimiento del electroimán se puede comprobar de la siguiente manera. Desconecte el cable del termopar. Mantenga presionado el botón de inicio, luego encienda el encendedor. Desde una fuente separada de voltaje constante hasta el contacto libre del electroimán (del termopar), se aplica un voltaje de aproximadamente 1 V en relación con la carcasa (a una corriente de hasta 2 A). Para hacer esto, también puede usar una batería normal (1.5 V), lo principal es que proporciona la corriente de funcionamiento requerida. Ahora se puede soltar el botón. Si el encendedor no se apaga, el electroimán y el sensor de empuje están en buen estado de funcionamiento;

Primero, se verifica la fuerza de presionar el contacto a la placa bimetálica (con los signos indicados de mal funcionamiento, a menudo es insuficiente). Para aumentar la fuerza de sujeción, suelte la contratuerca y acerque el contacto a la placa, luego apriete la tuerca. En este caso, no se requieren ajustes adicionales; la fuerza de presión no afecta la temperatura de respuesta del sensor. El sensor tiene un gran margen para el ángulo de deflexión de la placa, lo que garantiza una interrupción confiable del circuito eléctrico en caso de accidente.

No es posible encender el encendedor: la llama se enciende y se apaga inmediatamente.

Puede haber las siguientes razones posibles para tal defecto:

- válvula de gas cerrada o defectuosa en la entrada de la caldera,

- el orificio de la boquilla de encendido está obstruido, en este caso es suficiente limpiar el orificio de la boquilla con un alambre suave;

- la llama piloto se apaga debido a la fuerte corriente de aire;

- baja presión de gas en la entrada de la caldera.

El suministro de gas se corta cuando la caldera está en funcionamiento:

- activación del sensor de tiro por bloqueo de la chimenea, en este caso es necesario controlar y limpiar la chimenea;

- el electroimán está defectuoso, en este caso el electroimán se comprueba de acuerdo con el método anterior;

- baja presión de gas en la entrada de la caldera.

Todo está bien. Da la casualidad de que el compensador hidráulico se rompe y comienza a golpear, a sonar, etc. A menudo, en tal situación, la gente simplemente cambia el elevador hidráulico. Por supuesto, puede hacer esto, pero el costo de un compensador hidráulico, aunque no es grande, sigue siendo notable. ¿Y si hay que sustituir varios elevadores hidráulicos? ¿Los 16? La etiqueta de precio comienza a morder abiertamente.

De hecho, no hay nada que romper en el elevador hidráulico durante el funcionamiento, todas las averías están asociadas con la obstrucción de los canales de aceite con suciedad, que simplemente necesita ser enjuagada.

Primero debe comprender cómo distinguir un compensador que no funciona de uno bueno. El núcleo de una buena junta de dilatación no debe presionarse con un dedo. Si es presionado y regresa a su lugar por el resorte, entonces ha aparecido aire en él.

Esto puede suceder por dos motivos:

1) El levantador hidráulico se almacenó incorrectamente durante mucho tiempo y el aceite se fuga lentamente (los elevadores hidráulicos nuevos siempre están vacíos)

2) Los canales de aceite del compensador hidráulico están obstruidos con suciedad, donde es necesario que no pase el aceite, donde no es necesario que pase, etc.

En el primer caso, simplemente puede colocarlos en el automóvil, y en 10 minutos se remontarán y comenzarán a funcionar correctamente. En el segundo caso, necesitamos limpiarlo.

En primer lugar, debes abrirlo. Como ha demostrado la práctica, esta es la parte más difícil de la reparación. Para abrir, el núcleo simplemente se saca de la caja mediante fuertes golpes de la parte abierta del vidrio sobre una superficie dura a través de la tela.Envolví el vaso en 4 capas de tela, atando los extremos de la tela desde la parte posterior en un nudo y sosteniéndolo.

No golpear materiales delgados y duros como madera contrachapada, etc., “absorben” demasiado el impulso, dificultando mucho la tarea. Lo más probable es que se golpee las manos y no obtenga el resultado deseado. Lo golpeé en el piso de concreto, a través de linóleo delgado (+ 4 capas de tela), algunos aconsejan hacerlo en un trozo de madera, pero debe ser bastante masivo.

Como resultado, tenemos que obtener un caso separado y un núcleo separado:

Núcleo y cuerpo.

El núcleo consta de un cilindro, pistón y resorte. El pistón en sí se puede quitar fácilmente del cilindro a mano.

El pistón tiene una válvula hidráulica que debe limpiarse primero. Para abrirlo, saque con cuidado la tapa de la válvula con un destornillador fino:

Todo esto debe lavarse cuidadosamente para que no queden rastros de suciedad. Se debe prestar especial atención al orificio de la válvula:

Usando una varilla delgada, empujamos la bola de la válvula, empujando el pistón hacia el vidrio:

Una vez más comprobamos que el núcleo no esté presionado, lo limpiamos con un paño y lo dejamos a un lado (listo para la instalación)

PD: Guarde el elevador hidráulico solo con la parte abierta del vidrio hacia arriba, como en la última foto.

Autor; Dmitry Grigoriev San Petersburgo

El sistema de escape de cualquier automóvil, al igual que otros componentes y mecanismos, es propenso al desgaste. La razón puede ser varios factores externos: esta es la duración de la operación, la manifestación de la corrosión, etc. Uno de los componentes importantes es la ondulación del sistema de escape del automóvil. A pesar de su durabilidad y resistencia, también se desgasta. Por lo tanto, para que el reemplazo de una corrugación de silenciador por parte de uno mismo sea efectivo, es necesario tener experiencia práctica en trabajos de reparación de este tipo.

La corrugación (fuelles) es un elemento nodal importante de un automóvil moderno que conecta el motor al silenciador. Evita la deformación mecánica del motor, aumentando así el rendimiento del sistema de escape.

- Fuelles con trenzas externas e internas, que se utilizan solo en automóviles con motor de gasolina. La trenza exterior del corrugado evita fuertes vibraciones, y la trenza interior protege contra deformaciones, que posteriormente pueden conducir a su rotura;

- Fuelle con tres trenzas, apto tanto para motores diésel como de gasolina. Incluye una trenza interior adicional hecha de tubos duraderos.

El fuelle (corrugado) es la parte más vulnerable del sistema de escape. Básicamente, el daño mecánico al dispositivo se produce debido a tramos irregulares de la carretera, contacto con piedras y otros objetos sólidos.Además, la obstrucción del catalizador, el desmontaje inadecuado del silenciador, el estiramiento excesivo, etc., afectan negativamente su funcionamiento. La corrugación dañada con mayor frecuencia se dobla donde se asienta la humedad, así como en las uniones de conexión.

Considere una de las opciones correctas para quitar el dispositivo con sus propias manos:

- Primero debe desenroscar las tuercas del colector y el tubo frontal;

- Después de retirar el tubo de entrada, procedemos a cortar el corrugado antiguo con ayuda de una amoladora. En el caso de que el dispositivo esté debajo del colector, debe cortarse con cuidado para no dañar la brida y la tubería. Es recomendable eliminar los restos de la vieja soldadura con un cincel.

Tecnología de bricolaje para instalar una nueva corrugación:

- Primero, debe cambiar las bandas de goma del silenciador y solo luego instalar el tubo frontal en su lugar. Es importante que esté en flotación libre y no comprimido ni curvado;

- Una vez aseguradas ambas partes de la tubería receptora, procedemos a la instalación de una nueva corrugación. Para hacer esto, necesitamos una máquina de soldar para primero agarrarlo en varios lugares y luego escaldarlo en las juntas;

- En la etapa final, colocamos el tubo frontal junto con anillos y juntas en su lugar y colocamos el soporte.

Como puede ver, el proceso de reemplazar una corrugación defectuosa con sus propias manos no es difícil, lo principal es seguir una tecnología simple y el resultado será obvio. A veces ocurren situaciones en las que reemplazar la corrugación del silenciador no produjo un resultado positivo. Estos casos están muy a menudo presentes en la práctica y generalmente están asociados con el mal funcionamiento de otros mecanismos del automóvil: desgaste del cojín del motor, debido a una fuerte vibración del motor, etc.

Para hacer esto, es mejor utilizar los servicios de talleres de reparación de automóviles especializados con equipos de diagnóstico de alta precisión y especialistas calificados. Con la ayuda de los diagnósticos, puede encontrar defectos ocultos en todos los componentes y mecanismos del automóvil y realizar reparaciones rápidamente y con un gasto presupuestario mínimo.

- Sistemas de encendido.

- Mecanismos de suministro de combustible.

- Unidad de limpieza de gases de escape.

- Unidad de control de los parámetros del motor.

A todo lo anterior, vale la pena agregar algunas notas:

- la liberación de humedad del tubo de escape no debería causar ninguna preocupación; esto es normal para los automóviles modernos que están equipados con un catalizador;

- el líquido se manifiesta debido a la formación de condensación, porque la parte exterior del sistema se enfría más intensamente que la interior, esto es especialmente cierto en invierno.

Muy a menudo, puede encontrar una situación en la que aparece humedad como resultado de un reemplazo anterior mal realizado del fuelle del filtro acústico o su carcasa podrida.

En todas las máquinas, incluso nuevo Mercedes GLS 2016 años, se suministra una mezcla de gases desde los cilindros hasta la entrada del colector de escape, que incluye los siguientes componentes:

- dióxido de carbono;

- oxígeno;

- agua;

- oxido de nitrógeno;

- monóxido de carbono;

- hidrocarburos no quemados.

Muy a menudo, se puede observar una imagen similar durante el calentamiento del motor de combustión interna. El quid de la cuestión es que la electrónica da la orden de enriquecer la mezcla combustible. Esto se hace con el fin de aumentar la temperatura de escape para calentar el mismo catalizador, ya que su funcionamiento óptimo comienza alrededor de los 300 ° C.

Como resultado de la combustión, la mezcla, que está lejos de ser estequiométrica, contribuye a un aumento de la concentración de gases no quemados y monóxido de carbono. Es este hecho el que conduce a la intensa formación de humedad. En este sentido, se deben considerar los siguientes puntos:

- la conducción activa y prolongada elimina eficazmente el agua del filtro acústico, lo que evita la formación de corrosión en los componentes internos del sistema;

- los viajes cortos sin precalentamiento, especialmente en invierno, tienden a acumular una gran cantidad de humedad en el dispositivo reductor de ruido, que al interactuar con los productos de combustión forma un ácido nocivo para el metal.

Algunos entusiastas de los automóviles, cuando el agua fluye de un silenciador de automóvil, recomiendan perforar en la parte delantera y trasera a través de un orificio con un diámetro 3-4 mm... En invierno, este método evitará la formación de escarcha en el catalizador.

Una conexión elástica para compensar las vibraciones mecánicas y las tensiones de temperatura a menudo se vuelve inutilizable por las siguientes razones:

- daño de la pared;

- se rompe en caso de un aumento de la presión de los gases en el sistema debido a una ruptura del catalizador;

- destrucción de los soportes del motor y los sujetadores del sistema de escape, lo que provoca vibraciones no deseadas;

- defectos externos de la unidad debido a la exposición a productos químicos que se aplican a la carretera en invierno.

- Búlgaro;

- pintura resistente al calor;

- Unidad de soldadura semiautomática y componentes relacionados.

El proceso tecnológico de sustitución del acoplamiento requiere los siguientes puntos:

- utilizando una amoladora, corte la parte defectuosa en los lugares donde se conectan la trenza y el anillo adaptador;

- corte los anillos que están soldados con los extremos exteriores;

- eliminar los restos de la soldadura;

- instalar una pieza nueva en su lugar original y soldarla;

- trate los puntos de soldadura con pintura resistente al calor.

Después de completar el reemplazo de la corrugación de un silenciador de automóvil con sus propias manos, debe verificar el ajuste de las conexiones. La fuga de gas se detecta visualmente cuando el motor está en marcha. Las recomendaciones adicionales ayudarán a realizar el trabajo de manera cualitativa:

- Para facilitar la instalación, antes de comenzar a trabajar, es necesario marcar con un núcleo los lugares de las juntas de la junta de expansión con las tuberías del sistema de escape.

- Antes de instalar la corrugación, suelde previamente los extremos de los tubos de escape dobles.

- Si no hay suficiente espacio para trabajos de soldadura de alta calidad, se deben realizar reparaciones en la unidad de escape desmontada.

El motivo de la aparición de humedad radica en los procesos de condensación con descensos de temperatura. Este factor se manifiesta más intensamente cuando el motor se calienta y desaparece después de un largo viaje. Para la mayoría de los automóviles modernos, el síntoma indica que el catalizador y el motor funcionan correctamente.

Si se encuentran defectos en el acoplamiento aislante de vibraciones, es necesario determinar las razones que causaron su daño. Para realizar reparaciones basta con disponer de un dispositivo semiautomático de soldadura y una amoladora. La tecnología del proceso consiste en cortar la parte defectuosa y soldar una nueva, seguido de procesar las costuras con pintura resistente al calor.

El fuelle es el elemento de sellado más confiable de las juntas móviles en relación con el entorno externo (ver Fig. 19), que proporciona una estanqueidad casi completa y elimina las fugas del vástago.

Los fuelles se fabrican a partir de tubos de paredes delgadas mediante deformación plástica del metal. Los fuelles de acero resistente a la corrosión 08X18H10T se utilizan en los accesorios de la central nuclear.

Los fuelles de acero de una sola capa de acuerdo con GOST 17210-71 se fabrican con un espesor de pared de 0.08 a 0.25 mm y un diámetro exterior de 8.5 a 125 mm. Los fuelles de acero multicapa de acuerdo con la norma industrial OST 26-07-857-73 se pueden fabricar con un espesor de pared de 0,16; 0,20; 0,25; 0,32 mm y con un diámetro exterior de 22 a 200 mm. El número de capas de fuelles multicapa es de 2 a 10.

Los fuelles de acero de una sola capa de acuerdo con GOST 17210-71 se fabrican con un espesor de pared de 0.08 a 0.25 mm y un diámetro exterior de 8.5 a 125 mm. Los fuelles de acero multicapa de acuerdo con la norma industrial OST 26-07-857-73 se pueden fabricar con un espesor de pared de 0,16; 0,20; 0,25; 0,32 mm y con un diámetro exterior de 22 a 200 mm. El número de capas de fuelles multicapa es de 2 a 10.

El fuelle normalmente tiene un extremo (superior) conectado herméticamente a la tapa o sujeto entre el cuerpo y la tapa, y el otro extremo (inferior) está conectado herméticamente al eje. Por lo tanto, la interfaz móvil de la tapa y el eje está sellada y el fuelle funciona bajo la influencia de la presión externa. En este caso, el husillo solo debe realizar un movimiento de traslación y, por lo tanto, se proporciona un chavetero o plano en los husillos de la válvula, que evita que el husillo gire alrededor de su eje. La forma más conveniente de conectar los fuelles es TIG o soldadura con costura de rodillo utilizando una corriente pulsada. A menudo, la soldadura se realiza "en el bigote" (Fig. 59), en este caso, se sueldan dos protuberancias anulares delgadas, creando así una superposición hermética, que es más fácil de cortar y luego soldar al reemplazar el fuelle.

Si se encuentran rastros de desgaste erosivo, abolladuras, rayaduras, rayones y otros defectos de hasta 0,5 mm de profundidad en la superficie de sellado del asiento, se debe frotar la superficie. Con una mayor profundidad de los defectos, es necesario restaurar la superficie de sellado mediante revestimiento, seguido de mecanizado y lapeado (Fig. 50, 51).

Para garantizar una alta calidad de la superficie de las superficies de sellado en las bandejas, se recomienda utilizar el siguiente método: la superficie de la bandeja se realiza a través de un marco (plantilla) de cobre (Fig.52), que contribuye a la formación del cuerpo -Revestimiento perfilado con mínimas tolerancias de mecanizado (hasta 1 mm). Después de salir a la superficie, la superficie se muele y se lape.

La Tabla 8.9 muestra un ejemplo de un diagrama de flujo de proceso para reparar un cuerpo de válvula de fuelle.

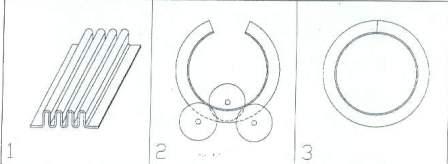

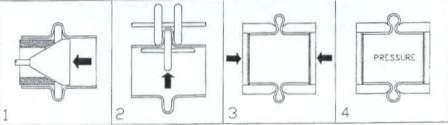

Los métodos más utilizados para la fabricación de fuelles. Para estos métodos de fabricación, solo se permiten tuberías sin costura o soldadas longitudinalmente.

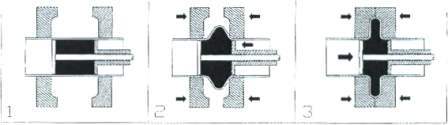

Formación elastomérica

La tubería se inserta en un núcleo que contiene un cilindro de goma. Una fuerza axial en el núcleo estira el cilindro de goma, formando protuberancias en el tubo. Después de eso, la carga se retira del cilindro de goma y la protuberancia se comprime en la dirección axial por una fuerza externa, formando una corrugación. Las corrugaciones se forman una a la vez. La tubería se acorta a medida que se forman las corrugaciones.

Expansión (método de estiramiento del núcleo)

Se forman corrugaciones individuales en la tubería estirando el núcleo interno. El plano minimiza parcialmente la expansión, la tubería debe girar ligeramente. El proceso se repite hasta que se alcanza la altura de ondulación requerida. Cada corrugación se dimensiona posteriormente mediante rodillos especiales internos y externos.

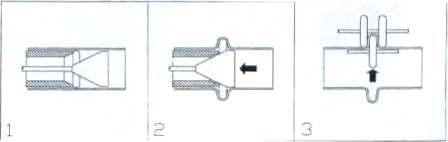

Conformado Hidráulico

La tubería está ubicada en una prensa hidráulica o máquina de fuelles. Los anillos estacionarios externos circundantes están ubicados fuera de la tubería en la dirección longitudinal a intervalos aproximadamente iguales a la longitud de la corrugación terminada. La tubería se llena con una sustancia, como agua, y la presión aumenta hasta el punto de fluidez. La operación de formación continúa con fluidez periférica simultánea y se controla mediante el acortamiento longitudinal de la tubería hasta que se logra la configuración deseada. Este método se puede utilizar para producir una o varias ondulaciones a la vez. Dependiendo de la configuración de los fuelles, pueden ser necesarios algunos pasos intermedios, como el tratamiento térmico. Los fuelles equilibrados se pueden fabricar utilizando anillos equilibradores como parte de las placas fijas. Al final, cuando se retiran las placas estacionarias, los anillos se convierten en una parte integral del fuelle.

Conformado neumático

Este método es idéntico a la conformación elastomérica excepto por la formación de una protuberancia inicial al apretar la goma del "tubo interior".

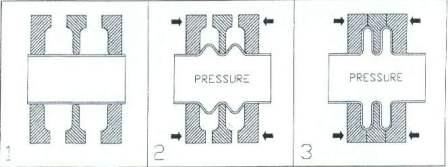

Doblar la chapa ondulada

La chapa plana se ondula mecánicamente mediante prensado o mediante rodillos para obtener secciones rectas.Esta hoja preformada se enrolla en un tubo. El fuelle se obtiene mediante soldadura longitudinal de los bordes de la hoja entre sí.

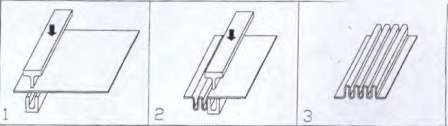

Formado por rodillos

La tubería está ubicada en una máquina de fuelles y una o más ondulaciones se forman por medio de la presión de un rodillo. Por lo general, los rodillos se encuentran a ambos lados de la tubería, dentro y fuera. El tubo puede girar con relación a los rodillos, o puede estar estacionario, y los rodillos forman el fuelle mediante su rotación. La figura muestra la primera opción.

Anillo enrollado

Se hace una corrugación separada a partir de una hoja plana y luego se dobla en un anillo. Los bordes del anillo se sueldan a través de la ondulación. Si se requiere un fuelle con más de una ondulación, se fabrica el número requerido de anillos, que se sueldan entre sí.

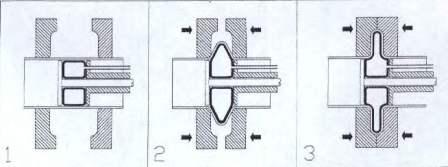

Formando presionando

La hoja plana se ondula con una prensa estacionaria. Este método se utiliza principalmente para la producción de fuelles rectangulares. Con este método, se pueden obtener diferentes perfiles de ondulación. Los perfiles en U y V más utilizados. Las posibilidades de material y método limitan la longitud del perfil. Se pueden obtener longitudes más largas soldando varios perfiles juntos.

Método combinado

| Video (haga clic para reproducir). |

Algunos de los métodos descritos en los párrafos anteriores se pueden combinar. Un procedimiento para formar un fuelle toroidal combina dos métodos. Por ejemplo, se forma una ondulación al estirar y una altura mayor que la altura de diseño. Luego, la corrugación se coloca entre los anillos del molde, como en el conformado hidráulico. Los anillos se comprimen y forman hidráulicamente un toroide como se muestra en la figura.