En detalle: reparación de marcos de bricolaje Ural 4320 de un maestro real para el sitio my.housecope.com.

Un transportador de madera basado en el Ural-4320 con un motor diesel YaMZ-238 y un manipulador hidráulico EPSILON E110L después de la revisión y modernización tiene excelentes características de rendimiento. Por lo tanto, esta técnica tiene una gran demanda en la industria maderera.

Se ha completado el reequipamiento del vehículo de conversión Ural-4320 en un transportador de madera:

- desmontaje completo del coche;

- se fabricó equipo de transporte de madera: subestructura, litera, pantalla protectora;

- diagnóstico de todos los componentes y conjuntos, reemplazo si es necesario.

- motor atmosférico diesel YaMZ-238;

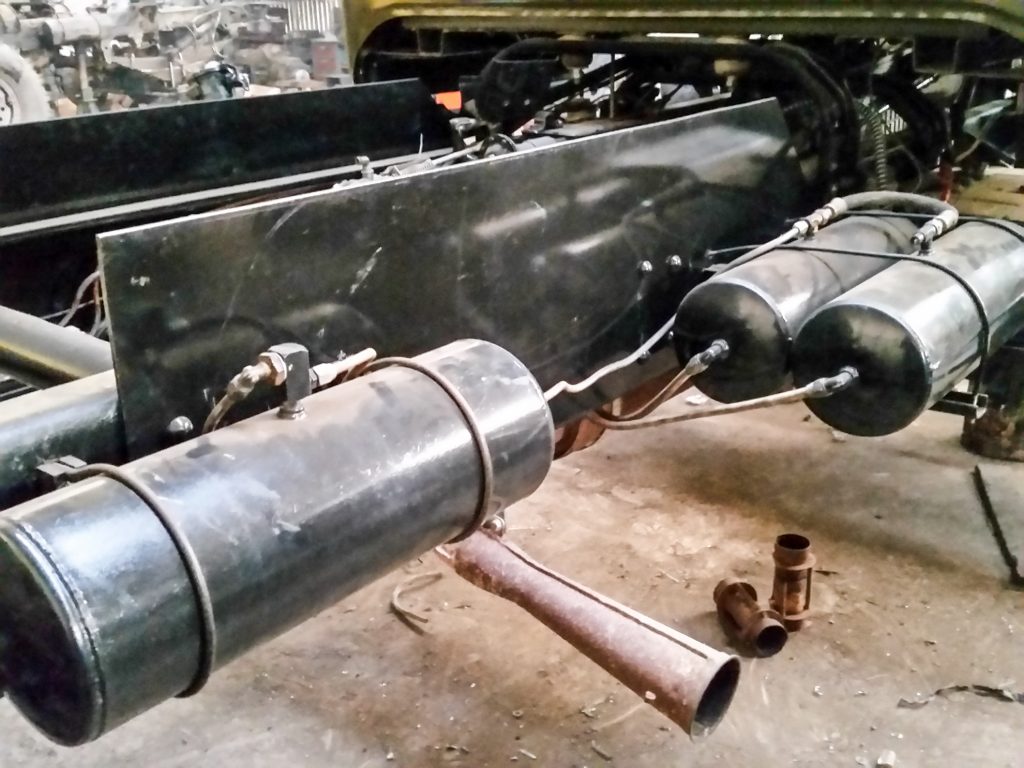

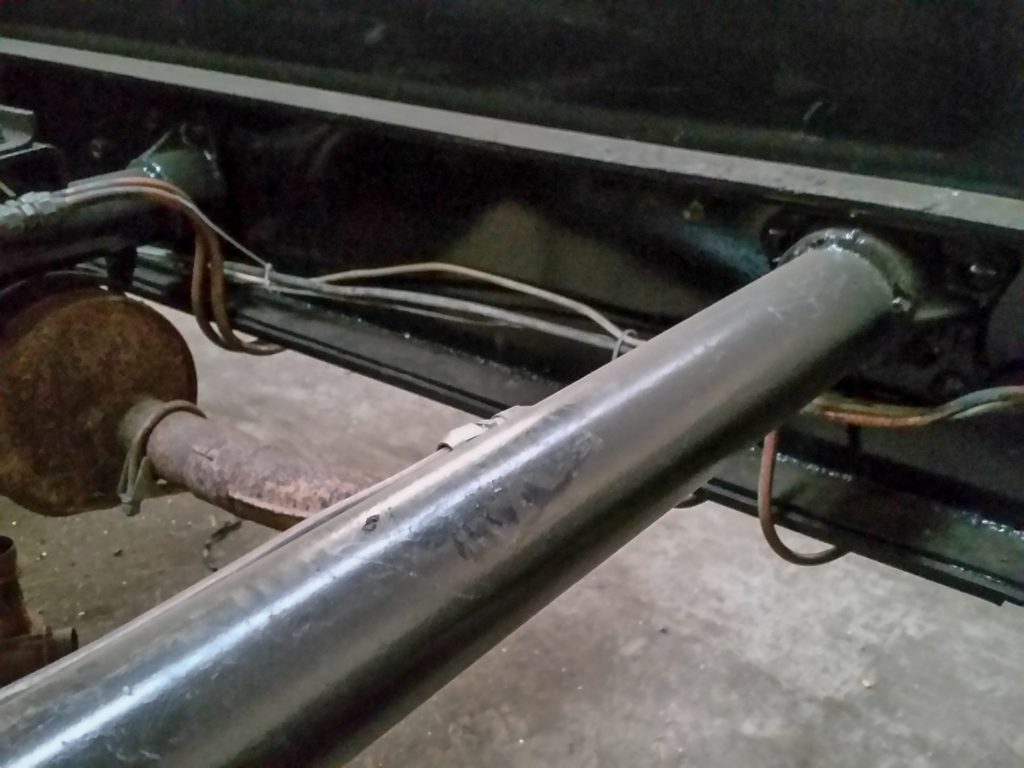

- marco reforzado dentro de los largueros;

- marco reforzado para el lugar de instalación del manipulador hidráulico;

- resortes delanteros reforzados.

En el proceso de revisión y conversión del automóvil en camión de madera con manipulador hidráulico Se trabajó en el desmontaje de todos los componentes y conjuntos principales, así como el diagnóstico de su estado técnico.

Los vehículos de carga deben cumplir con indicadores de alta confiabilidad cuando operan en las duras condiciones rusas. Para garantizar los parámetros necesarios, se trabajó en el doble refuerzo del marco:

- refuerzo del marco en el interior de los largueros;

- Refuerzo del marco en el lugar donde está instalado el manipulador hidráulico.

Al realizar una revisión importante del bastidor de los camiones, se lleva a cabo una amplia gama de trabajos:

- enjuague y limpieza de pintura vieja;

- reemplazo de soportes desgastados por otros nuevos;

- imprimación, pintura y secado en cámara de secado.

El chasis del camión maderero debe soportar altas cargas operativas, especialmente en el eje delantero del vehículo. Antes de instalar equipos de madera y un manipulador hidráulico en el chasis, se trabaja para fortalecer la suspensión del vehículo, diagnosticar y reemplazar los componentes necesarios:

| Video (haga clic para reproducir). |

- lavado y desmontaje completo;

- ajuste de unidades recién restauradas de acuerdo con los documentos reglamentarios del fabricante con más rodaje en stands especializados;

- instalación de nuevos resortes delanteros, orejetas de resorte, escaleras de mano, resortes traseros, orejetas de resorte y escaleras de mano;

- instalación de nuevos casquillos, empaquetaduras, anillos y manguitos equilibradores, instalación de nuevos amortiguadores;

- imprimación, pintura y secado.

- desmontaje con desmontaje completo de todas las unidades;

- inspección, resolución de problemas con el reemplazo de engranajes, ejes y carcasas de trabajo rechazados;

- montaje con cojinetes, piezas de engranajes, calzas y sellos, casquillos, collares, arandelas y sujetadores nuevos;

- ajuste de las unidades ensambladas de acuerdo con la documentación reglamentaria para cada unidad con prueba de funcionamiento en soportes de transmisión especializados;

- imprimación y pintura de unidades;

- llenar con lubricantes una vez completada la instalación.

Durante la revisión de un automóvil, se lleva a cabo una amplia gama de trabajos con la cabina:

- desmontaje completo de la cabina, eliminación de la pintura vieja;

- sustitución de piezas de la cabina deformadas y corroídas;

- imprimación, pintura, tratamiento del fondo de la cabina con masilla bituminosa y secado en cámara de secado;

- instalación de un nuevo interior, asientos, tablero, cableado y molduras de la cabina;

- sustitución de elementos de empenaje deformados;

- imprimación, pintura y secado de elementos de plumaje en una cámara de secado;

- subensamblaje de plumaje e instalación en el coche.

Se están instalando nuevos componentes de dirección: mecanismo de dirección, dirección asistida, bomba de dirección asistida, eje de dirección.

Solo se instalan componentes nuevos del sistema de frenos: válvulas y válvulas de freno, servomotor hidráulico neumático, cilindro maestro de freno, cilindros de freno de trabajo, pastillas de freno, líneas hidráulicas y neumáticas.

El bastidor auxiliar del portador de madera es la base para la colocación y fijación de los componentes del equipo de tala. La empresa "SPETSLESAVTO" se dedica a la producción de bastidores auxiliares para camiones.

La compañía SPETSLESAVTO se dedica a la producción de literas para transportadores de madera.

La empresa "SPETSLESAVTO" se dedica a la producción de vallas de protección para camiones madereros, que está diseñado para proteger el manipulador hidráulico y la cabina del tractor de daños.

La empresa SPETSLESAVTO instala motores diesel en tractores.

Se creó un transportador de madera basado en el chasis Ural-4320 para operar en las duras condiciones del norte de Rusia. Difiere en alta capacidad y confiabilidad a campo traviesa. Este camión de madera tiene todos los parámetros de un automóvil nuevo, pero es significativamente más económico y fácil de mantener.

- Reequipamiento de Ural-4320

- Fortalecimiento de resortes

- Instalación del manipulador hidráulico.

Inicie sesión para dejar un comentario.

Durante más de 15 años producimos equipos especiales fiables y de alta calidad.

La reparación de cuadros es una tarea bastante común. El daño es diferente, dependiendo de la naturaleza, se trata de grietas (una ocurrencia bastante común) y pliegues y deformaciones.

A menudo, en el caso de accidentes graves, el comportamiento del cuadro es muy difícil de recuperar y poco práctico. Pero en la mayoría de los casos, el daño se expresa en grietas o el marco estalla. Dicho daño se puede reparar de forma segura. Pero es importante seguir la tecnología de reparación, ya que la estructura del marco funciona en condiciones difíciles, cargas de torsión muy fuertes.

- necesitas cocinar con un dispositivo semiautomático,

- evitar el sobrecalentamiento,

- asegúrese de cortar las costuras,

- Hervir la raíz de la costura.

Antes de comenzar la reparación, debe inspeccionar cuidadosamente el marco en busca de grietas. Un videoendoscopio es adecuado para un examen interno. Si no tiene uno especializado, puede comprar un endoscopio USB que funcione con una computadora portátil o un teléfono inteligente.

Para las reparaciones, debe proporcionar acceso al lugar del daño, si es necesario, desmonte las partes que interfieren con el trabajo. El mejor método es liberar el marco de todos los accesorios y componentes para reducir la carga. Si las grietas se han abierto, primero deben bajarse con la ayuda de gatos y asegúrese de medir los puntos de control diagonales del automóvil. La diferencia de distancia no debe exceder los 5 mm. Si hay desviaciones, debe tirar del marco en la grada.

El enderezamiento del marco, incluso en lugares de grietas, se realiza en frío con un mazo y martillos, utilizando mandriles y soportes.

En camiones y semirremolques, el bastidor se controla mediante equipos neumáticos o hidráulicos.

Las grietas se reparan soldando y remachando los revestimientos de refuerzo.

La característica principal en preparación para la soldadura:

- determinación del extremo visible de la grieta (usando una lupa);

- perforar el extremo de la grieta (antes de perforar, gire el centro debajo del orificio a una distancia de 5-10 mm desde el borde visible de la grieta a lo largo de la línea de su dirección; taladre con un taladro con un diámetro de 5-6 mm );

- filos de corte en una curva de 90 grados a una profundidad de 2/3 del grosor del metal de la pieza, con un cortador de plasma, si no, puede usar un molinillo, pero lleva más tiempo.

- Limpiar los bordes de una grieta con un ancho de 20 mm (cepillo de acero o lijadora eléctrica).

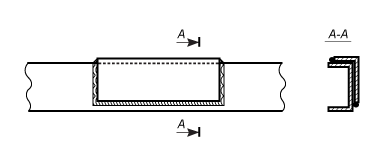

Se eliminan las grietas en los largueros:

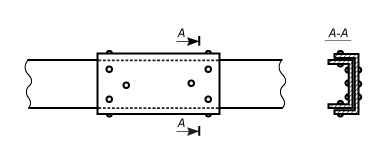

- soldadura e instalación de un revestimiento en forma de caja de refuerzo externo o interno en remaches;

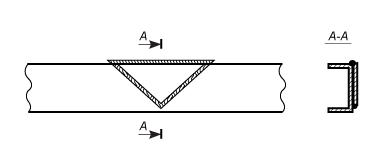

- soldadura de una grieta y soldadura de una placa triangular de refuerzo;

- soldadura de una fisura y soldadura de una placa de refuerzo hecha de acero angular;

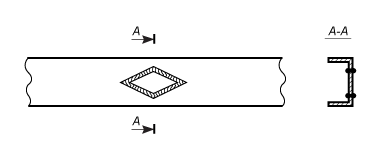

- las grietas longitudinales o un montón de grietas en la pared vertical se eliminan cortando el área dañada y soldando un inserto en forma de rombo;

Antes de instalar la superposición, la costura debe recortarse al ras con el metal base.

Si no es posible hervir la raíz, es mejor no reanudar la soldadura de los marcos.

- Primer pase hervir la raíz: Actual 100 A cable Sv08 Mezcla de gas de 1,2 mm Ap + CO2 20% Rodillos cortos de izquierda a derecha a lo largo de la fisura con interrupción del arco y sin sobrecalentamiento del metal, pero con formación de rodillo inverso.

- Corriente de segundo y tercer paso 110 A exactamente lo mismo, pero los rodillos deben ser delgados y superpuestos.

- Corriente de cuarto paso 120 A un rodillo en todo el ancho de la ranura con un ligero acercamiento al metal base, los rodillos son densos y, dependiendo de la pérdida de calor, puede ser una costura continua, pero sin sobrecalentamiento del metal (3-5 rodillos e interrupción de el arco).

- El quinto rodillo se superpone en cada dirección el mínimo se cuece de la misma forma, pero sin interrumpir el arco. La costura es ancha, convexa y bastante uniforme.

La vertical se cocina solo de arriba a abajo. Si el cliente pide ocultar los rastros de soldadura, entonces el quinto rodillo no está cocido.

Cada caso de soldadura de marcos es muy individual.

Las costuras grandes no deben cocinarse a la vez, ya que en la zona afectada por el calor el metal se endurecerá y se volverá quebradizo cuando se deforme.

En la foto, el marco ya está hecho, la costura es repugnante. Tuve que rehacerlo.

Las costuras se cortaron a 90 grados, donde estaba el VIN, se tuvieron que perforar orificios, esto para aliviar la tensión, por lo que parte de la grieta no se puede soldar, y si no hace los orificios, entonces por la tensión del metal, la grieta se volver a soldar.

Las costuras se soldaron utilizando la tecnología anterior.

En la reparación que se proporciona arriba, no se requirió la almohadilla. Una costura de soldadura adicional no es buena para la estructura. Las almohadillas se utilizan en caso de que necesite fortalecer el marco, donde el metal está cansado y hay muchas grietas verticales. Es mejor soldar superposiciones de diamante o elípticas en lugar de superposiciones.

Para revestimientos y parches, debe tomar el mismo acero del que está hecho el marco.

aquí está mi rama donde reparé el marco.

mi coche funciona a diario ahora.

todo funciona bien no hay comentarios sobre la reparación del marco.

Es una buena idea envolver el marco antiguo con uno nuevo que encaje.

todavía necesita comenzar dicha reparación con chorro de arena

Dios ayuda.

Higo-mira, ¿a qué marco debes prestar atención? ¿Cuál está más cerca de “nosotros” o cuál está todo en rombos? ¿Cómo es que Kyzya extraña algo así?

Higo-mira, ¿a qué marco debes prestar atención? ¿Cuál está más cerca de “nosotros” o cuál está todo en rombos? ¿Cómo es que Kyzya extraña algo así?

Sí, sobre ZIL, ¿también me interesa?

el que está más cerca, les vendí un medio corte, lo empalmarán con su rabo (por cierto, es de zil).

y aqui estan las ultimas fotos de mi zilka

[QUOTE = Dzenz; 1151760895] El marco se rompió en ambos lados. Roto en el punto de enganche de las escaleras traseras. Estaba buscando algo similar en el foro y no lo encontré.

¿Busca consejos sobre la MEJOR preparación?

¿Alguien puede ayudar con un material?

Agradecería cualquier consejo útil.

El bastidor de los coches Ural del tipo larguero consta de dos largueros, que están interconectados por seis travesaños y un parachoques delantero.

Los largueros del bastidor están estampados, en chapa de acero de perfil variable, reforzados en la parte central y trasera. Los ganchos de remolque están instalados en la parte delantera del bastidor para remolcar el vehículo. En la parte trasera del marco, se instala un dispositivo de remolque en el travesaño, equipado con un resorte de doble efecto, que suaviza las cargas de impacto en el marco cuando se conduce con un remolque.

Los bastidores de los vehículos Ural-377, -375Н, -377С, -375СН tienen soportes de equilibrado acortados en altura, que reducen la altura de carga de la plataforma en 44 mm.

Los bastidores de los tractores semirremolque se acortan en la parte trasera y tienen dos ganchos de remolque rígidos en lugar de un dispositivo de remolque. Para el mantenimiento y la protección contra salpicaduras de barro, se instalan plataformas en los bastidores de los tractores de camiones.

El marco del chasis del automóvil Ural-375A, a diferencia del marco del automóvil Ural-375D, se alarga 335 mm en la parte trasera.

El mantenimiento del marco consiste en comprobar su forma geométrica, uniones atornilladas y remachadas.

La calidad de la unión remachada se comprueba golpeando los remaches con un martillo. Los remaches sueltos deben reemplazarse por otros nuevos o pernos y tuercas.Al reparar una junta de remache en caso de agujeros de remache desgastados (más de 15 ° / o / diámetro nominal), suelde los agujeros y taladre nuevos después de marcar.

Las deflexiones y distorsiones del marco se determinan mediante inspección, así como mediante la verificación mediante reglas y plantillas.

El diseño geométrico del marco se verifica midiéndolo hasta la diagonal en secciones separadas. La diferencia entre cada dos dimensiones diagonales del mismo nombre (B, C, D, D, E) no debe exceder los 5 mm.

La diferencia en el ancho de los extremos delantero y trasero del marco no debe ser superior a 4 mm.

Edite el marco cuando esté frío.

El mantenimiento del dispositivo de remolque consiste en lubricarlo y limpiarlo de la suciedad, apretando los tornillos que sujetan el travesaño del dispositivo de remolque al bastidor, en la verificación de la holgura lateral del gancho en los casquillos guía. La tuerca del gancho de remolque debe apretarse en una posición que evite el movimiento axial del gancho. En este caso, el gancho debe girar libremente con la mano.

Arroz. 1. Marco:

1 - amortiguador frontal; 2 - ganchos de remolque; 3 - larguero derecho; 4 - el primer travesaño; 5 - soporte para cabina y amortiguador; 6 - amplificadores de palos; 7 - travesaño del soporte de transmisión adicional; 8 - soporte de cabina; 9 - segundo travesaño; 10 - tercer travesaño; 11 - cuarto travesaño; 12 - quinto travesaño; 13 - sexto travesaño; 14 - topes traseros; 15 - travesaño del dispositivo de remolque; 16 - soporte equilibrador; 17 - soporte trasero de resorte delantero; 18 - larguero izquierdo; 19 - soporte delantero de un muelle delantero

Arroz. 2. Dispositivo de remolque:

1 - nuez 2 - arandela; 3 - travesaño del dispositivo de remolque; 4 - manga; 5 - primavera; 6 - el travesaño del gancho de remolque; 7 - perno; 8 - perro de pestillo; 9 - el eje del perro; 10 - pestillo; 11 - cadena; 12 - dedo; 13 - gancho de remolque; 14 - placa de refuerzo

Arroz. 3. Comprobación de la geometría del marco

Dependiendo de la calidad del trabajo de soldadura, la reparación de los largueros es una medida que asegura el kilometraje del vehículo antes de sustituir el bastidor reparado por uno nuevo. Si se encuentran grietas en los largueros del marco, lleve a cabo el siguiente trabajo.

Al final de la grieta, taladre un orificio pasante con un diámetro de 3-5 mm. Corte una ranura para soldar a lo largo de toda la grieta en ambos lados de la sección del larguero a una profundidad de 4 mm en un ángulo de 90 °. Aplique la costura de soldadura desde el orificio perforado hasta el final de la grieta. Alise la costura en el lado interior del larguero hasta que la placa de refuerzo esté apretada. En el lado interior de la grieta soldada, instale una placa de refuerzo de la sección del canal, colocándola simétricamente con respecto a la grieta. Suelde solo placas de refuerzo con costuras longitudinales. El material de los revestimientos de refuerzo es una chapa de acero dulce de 6-8 mm de espesor.

Arroz. 4. Lugar de instalación de las almohadillas de refuerzo al reparar el travesaño n. ° 2:

1 - posibles lugares de grietas; 2 - tira de refuerzo

En los automóviles fabricados antes de 1972, las partes superior e inferior del travesaño n. ° 2 estaban conectadas con remaches. Si se encuentra una grieta en la hoja inferior del travesaño n. ° 2, es necesario perforar un orificio de 3-5 mm de diámetro en el extremo de la grieta e instalar una almohadilla atornillada. Para unir los revestimientos, puede utilizar los orificios de remache existentes o taladrar orificios adicionales de Ø 11 mm para pernos de Ø 10 mm.

El material del revestimiento es una hoja de acero dulce de 5-8 mm de espesor.

Si se encuentran grietas en las zapatas del travesaño n. ° 2, pasando por los remaches extremos del accesorio al larguero, es necesario cortar ocho remaches extremos y perforar orificios de 0 15 mm a una distancia de 50 mm del cortar remaches. Taladre el final de las grietas en las zapatas con 0 3-5 mm, suelde las grietas. Fije el travesaño a los largueros mediante almohadillas de refuerzo con pernos M14X 1.5X40, tuercas M14X 1.5X11, arandelas 14.2X23.2X4.5. El material del revestimiento de refuerzo puede ser una hoja de acero de 5-8 mm de espesor. Las dimensiones aproximadas del forro son 90X32.

Arroz. 5. Lugares de instalación de almohadillas de refuerzo al reparar zapatas del travesaño No. 2:

1 - posibles grietas en el zapato; 2 - tira de refuerzo

Al reparar los largueros del bastidor y el travesaño n. ° 2, se recomienda utilizar electrodos de los tipos E42A, E46A, E50A con un diámetro de varilla de 3 a 5 mm. Después de las reparaciones, pinte el marco.

Uno de los signos característicos que indican la necesidad de desmontar y ajustar la caja de cambios es el aumento del ruido cuando el vehículo está en movimiento. Causas del aumento de ruido:

- desplazamiento del parche de contacto en el acoplamiento de los engranajes cónicos como resultado de una violación del ajuste de los cojinetes cónicos;

- Gripado y astillado de los dientes de los engranajes, desgaste de los cojinetes, así como nivel de aceite insuficiente en la carcasa del eje.

accesorio y saque el carrito de debajo del automóvil.

El procedimiento para desmontar el eje motriz central (trasero) es el siguiente.

Coloque el vehículo en la zanja de inspección. Cierre las grúas de ruedas (solo para Ural-4320 y 4420).

Afloje las tuercas que sujetan las ruedas del eje a desmontar, retire las cubiertas protectoras y desconecte las mangueras de suministro de aire de las válvulas de las ruedas.

Drene el lubricante de la carcasa del eje.

Levante la parte trasera del vehículo y coloque un soporte debajo del extremo trasero del marco. Desatornille las tuercas de las ruedas y retire las ruedas. Instale y fije el dispositivo (fig. 1).

Con las excéntricas de ajuste, extienda las pastillas de freno, evitando así que la viga del eje gire durante las siguientes operaciones de desmontaje.

Retire el eje de la hélice del eje central (trasero), desconecte las mangueras y líneas de los frenos, el sistema de sellado (solo para Ural-4320 y 4420) y el sistema de inflado de neumáticos.

Desconecte el soporte superior de la barra de torsión de la viga del eje, desconecte y retire las barras de torsión inferiores.

Haga rodar el carro de montaje debajo del puente y, después de retirar la viga del puente completa, bájelo sobre el carro con la herramienta.

Desconecte la herramienta y saque el carro con el eje central (trasero) de conducción desde debajo del vehículo.

Al retirar el eje delantero, realice trabajos preparatorios similares a los descritos anteriormente. Además, es necesario desconectar el bípode del varillaje de la dirección de la palanca del muñón de la dirección izquierda y el servomotor hidráulico de la palanca del muñón de la dirección derecha.

Desconecte y retire las cabezas de los amortiguadores inferiores de los soportes.

Utilizando el dispositivo instalado y fijo, levantar el eje y, desenroscando las tuercas de las escaleras, quitar las abrazaderas para asegurar los resortes delanteros.

Baje el eje motriz delantero sobre el bogie.

La caja de cambios del eje delantero, a diferencia de la caja de cambios del eje medio (trasero), debe desmontarse solo después de que se haya extraído el conjunto del eje del vehículo.

Coloque el eje delantero desmontado sobre los soportes. Desconecte el varillaje de dirección, las mangueras de freno y los sistemas de sellado.

Desatornille las tuercas que sujetan las rótulas.

Con un spudger, retire los conjuntos de nudillos usando las ranuras en las bridas de la junta esférica.

Retire la cubierta lateral 35 (ver Fig. 2) del conjunto de la caja de engranajes con la conexión de entrada de aceite 25 y desatornille los pernos y tuercas que sujetan la caja de engranajes, incluidos los dos pernos ubicados dentro del cárter.

Con un dispositivo de elevación, retire la caja de cambios de la carcasa del eje.

Reductor de eje mediano (trasero) utilizando una herramienta para desmontar directamente del vehículo instalada en la zanja de inspección, para ello cerrar las válvulas de las ruedas, quitar las cubiertas protectoras y desconectar las mangueras de suministro de aire de las válvulas de las ruedas.

Drene el lubricante de la carcasa del eje. Desatornille los pernos que sujetan las tapas de maza, desatornille los soportes de suministro de aire de los semiejes y retire las tapas de maza junto con los sellos y las mangueras de suministro de aire. Luego, con un extractor, retire los semiejes.

La gama de trabajos realizados y su complejidad. Desmontaje del coche Ural-4320 en unidades. Reparación de proceso tecnológico. Secuencia racional de operaciones. Cálculo del equipo principal. Cálculo de la necesidad de recursos energéticos.

Los estudiantes, estudiantes de posgrado, jóvenes científicos que utilizan la base de conocimientos en sus estudios y trabajos le estarán muy agradecidos.

Publicado en

La productividad laboral, la reducción de costes y la mejora de la calidad de las reparaciones de los vehículos de carretera dependen en gran medida de los métodos organizativos de revisión de los vehículos. En la industria de la reparación, existen métodos de revisión individuales, nodales y de flujo. La elección del método depende del número, las características de diseño y la uniformidad de las máquinas, así como del equipo técnico de la empresa de reparación.

Considerando que el crecimiento de la productividad laboral depende del nivel de mecanización y automatización de los procesos productivos, por lo tanto, una de las principales tareas es dotar a cada puesto de trabajo, puesto con un conjunto de equipos, herramientas y dispositivos tecnológicos en la mayor medida posible.

La introducción generalizada de la organización científica del trabajo (NOT) en la producción es de gran importancia para aumentar la productividad de la mano de obra durante el mantenimiento y la reparación, y asegurar su calidad. Este último incluye un amplio abanico de medidas, entre las que se encuentran la mejora de la organización y el mantenimiento de los lugares de trabajo, la mejora de las técnicas, los métodos y el racionamiento de la mano de obra, la creación de condiciones de trabajo sanitarias, higiénicas y estéticas favorables, etc.

El propósito de mi proyecto de curso es diseñar un departamento para desmontar máquinas en unidades de un departamento.

Los objetivos del proyecto son calcular la frecuencia de mantenimiento; determinación: el número de servicios por año, el coeficiente de preparación técnica, el programa diario de automóviles; distribución de la intensidad laboral para el mantenimiento y reparación de vehículos y autoservicio de la empresa; distribución de la intensidad del trabajo; cálculo del número de trabajadores; selección de equipamiento tecnológico; diseño del departamento, etc.

Departamento proyectado El desmontaje de automóviles en unidades en una planta de reparación de automóviles está destinado al desmontaje del vehículo URAL-4320 en unidades, con el fin de enviarlos a sus departamentos para su reparación.

Este departamento forma parte del taller de desmontaje y montaje. Está previsto organizar el proceso tecnológico de desmontaje de máquinas en unidades.

- Organización del trabajo de los trabajadores, claridad de la gestión de la producción (si hay pérdida de tiempo de trabajo, analizar por qué);

- Cumplimiento de la disciplina laboral en la instalación;

- La necesidad de reemplazar equipos tecnológicos obsoletos;

- Disponibilidad de un área suficiente del departamento (zona) para llevar a cabo el alcance del trabajo;

- Necesidad y posibilidad de mecanización del trabajo intensivo en mano de obra, exclusión del trabajo manual;

- Cumplimiento de la disposición existente de equipos con los requisitos de la organización científica del trabajo;

- Requisitos para el estado de ventilación, iluminación, equipo de extinción de incendios;

- Disponibilidad de la documentación necesaria (mapas tecnológicos, etc.).

Ural-4320 - camión cross-country doblecon una disposición de ruedas de 6 Ch6, fabricado en la Planta de Automóviles Ural en Miass (Rusia), incluso para uso en las fuerzas armadas en la familia de vehículos militares unificados "Susha" hasta 1998.

El Ural-4320 fue diseñado para transportar mercancías, personas y remolques en todo tipo de carreteras. Tiene ventajas significativas sobre vehículos similares: supera fácilmente áreas pantanosas, vados de hasta 1,5 m, zanjas de hasta 2 m, zanjas, elevaciones de hasta 60 ‰. Para 1986, se produjeron más de un millón de camiones. En la actualidad, Ural se produce con un motor diésel de 230/300 CV (Euro-2).

Inicialmente, el Ural-4320 estaba equipado con un motor KamAZ-740, pero como resultado de un incendio en la planta de motores KamAZ en 1993, las entregas de este motor se detuvieron y los motores YaMZ-236 y YaMZ-238 de la Planta de Motores de Yaroslavl comenzó a utilizarse. Inicialmente, las modificaciones con un motor YaMZ-238 diferían exteriormente con un compartimiento del motor más largo, y los autos con un motor YaMZ-236 retuvieron el mismo compartimiento del motor que en los autos con un motor KAMAZ-740 (la diferencia es que los autos con YaMZ-236 tienen un filtro de aire en el ala derecha). Desde mediados de la década de 2000, todos los coches, independientemente del modelo de motor, se han producido con un compartimento de motor ampliado.

Desde mediados de la década de 1990, ha aparecido un parachoques ancho con faros en el Ural-4320 y Ural-5557, y han aparecido tapones de plástico en las alas, en los antiguos puntos de fijación de los faros delanteros. Sin embargo, exclusivamente para las necesidades del Ministerio de Defensa, por encargo especial, hasta ahora [¿cuándo?] Se entregan coches con un paragolpes estrecho y faros en los guardabarros.

Desde 2009, se ha instalado una nueva cabina con empenaje delantero de fibra de vidrio en los automóviles de la serie.

12-14 t con neumáticos anchos de perfil bajo con inflado ajustable de las ruedas, lo que aumenta significativamente la permeabilidad del vehículo;

Los trabajos se llevan a cabo sobre la base de LLC TPK "Ural-MAIR" en la ciudad de Miass. La empresa está comprometida en la implementación de los siguientes trabajos para mejorar y optimizar el vehículo Ural.

- extracción del silenciador hacia adelante;

- blindaje de cableado eléctrico;

- refuerzo de las paredes del tanque de gasolina del automóvil con protección lateral e inferior;

- instalación de balizas intermitentes en la máquina.

- Toma de disparo externo;

- OV-95;

- OV-65;

- plano 3,5 kW;

- O-31 (5 kW);

- instalación de un precalentador eléctrico de 220 voltios.

- instalación de un bastidor auxiliar especial debajo del sillín;

- calentamiento de conductos de combustible;

- suministro de calor para calentar filtros FTO, FGO;

- aislamiento y calentamiento de la batería;

- calefaccionado todos los asientos del coche;

- espejos térmicos;

- extracción del sistema de silenciador,

- aislamiento de la cabina con penofol;

- instalación de cabinas de doble acristalamiento;

- aislamiento interior / cabina con fieltro;

- venta de fundas aislantes para asientos.

- instalación de un dispositivo de protección trasera contra empotramiento;

- extracción del silenciador;

- aislamiento de la cabina / cabina con un saco de dormir con penofol;

- calentar la entrada de combustible;

- instalación de un sistema de arrastre inferior;

- revisión, alargamiento y fortalecimiento del marco;

- instalación de un tanque de combustible adicional (200, 300 o 500 litros).

Puede encontrar una lista completa de tipos de mejoras y precios para ellos en lista de precios.

-Reparación de ejes impulsores URALA-4320.

-Reparación de la caja de transferencia.

Automóviles "Ural" (6x6) con motores diesel YaMZ-236M2 y YaMZ-

238M2 JSC "Avtodiesel" Yaroslavl, cabina de tres asientos totalmente metálica,

ubicado detrás del motor, diseñado para transportar mercancías, personas y

remolcar remolques en todo tipo de carreteras y terrenos. Modelos basicos

son vehículos polivalentes Ural-4320-10 (Fig.1) y Ural-

4320-31 (Fig.2), creado mediante la modernización del automóvil Ural-4320, donde los guiones

- 10 y 31 (30) muestran el modelo de motor (YaMZ-236M2 o YaMZ-238M2

respectivamente) instalado en el vehículo.

Los vehículos Ural-4320-10 y Ural-4320-31 cumplen con los requisitos de TU

37.165.223-93 “Vehículo multipropósito Ural-4320-10 y su

modificaciones ”, TU 37.165.246-94“ Vehículo polivalente Ural-4320-31

finalidad y su modificación ”.

Recurso antes de la primera revisión bajo la primera categoría de condiciones

operación de acuerdo con el “Reglamento sobre mantenimiento y

reparación de material rodante de transporte por carretera ”, sujeto a cumplimiento

de todas las reglas especificadas en el manual de funcionamiento no debe ser inferior a:

- para automóviles Ural-4320-10, Ural-4320-31 y sus modificaciones

- para el coche Ural-44202-0311-31 - 200.000 km.

Durante el período especificado, se permite la sustitución de componentes y conjuntos,

pasó el kilometraje establecido, así como los productos comprados, cuyo recurso,

establecido por la documentación técnica de las empresas proveedoras y

estándares, menos recurso del vehículo.

La vida útil del producto es de 10 años, no menos.

Los vehículos Ural están diseñados para operar a temperaturas

aire ambiente en el rango de más 50 a menos 45 ° С (a corto plazo

Sobre la base de Ural-4320-31 y Ural-4320-10 se producen vehículos.

- Vehículo Ural-43202-0351-31 para transporte general con

- los tractores de camión Ural-4420-10 y Ural-4420-31 están diseñados para

remolcar semirremolques especiales en todo tipo de carreteras y terrenos;

- el camión tractor Ural-44202-0311-31 está diseñado para remolcar

semirremolques en todo tipo de carreteras;

- el camión tractor Ural-44202-0612-30 está diseñado para remolcar

semirremolques en aeródromos y áreas planas;

- el coche Ural-4320-0911-30 con una base aumentada está diseñado para

transporte de mercancías y personas en todo tipo de carreteras y terrenos;

- coches Ural-4320-0611-10 y Ural-4320-0611-31 con madera

La plataforma y el toldo están diseñados para el transporte de mercancías.

1.Conocimiento de la empresa. (Empresa Unitaria del Estado Federal del Ministerio de Defensa de la Federación de Rusia. Veliky Novgorod. Asentamiento de Pankovka) Instrucciones de seguridad aprobadas (Apéndice 1). Fue asignado a reparar el automóvil de los Urales.

Reparación de puentes principales URALA-4320,

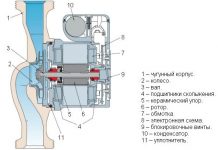

Ejes motrices del vehículo a través del tipo de paso, con la disposición superior

El engranaje principal del eje es doble, consta de un par de engranajes cónicos 1 y

14 (Fig. 39) con dientes helicoidales y un par de engranajes cilíndricos 4 y 32 con dientes helicoidales. Un diferencial cónico simétrico con cuatro satélites está atornillado al engranaje recto conducido.

Dependiendo de los requisitos técnicos del automóvil, los engranajes principales

tener relaciones de transmisión de 7,32; 6,7; 8,9 y 8,05

Engranaje accionado de 1 bisel; Rodamientos de rodillos cilíndricos 2,23; 3-

caja de cambios principal; Accionamiento cilíndrico de 4 piñones; 5-vaso de cojinetes;

Rodamiento de rodillos cónicos de 6; 7,8,12 juntas de ajuste; 9 cubiertas

copas de cojinetes; 10 bridas de la transmisión del eje medio; 11 puños; 13 vasos

cojinetes del engranaje cónico delantero; Engranaje impulsor de 14 bisel; 15-

descanso; 16 ejes del engranaje impulsor; 17 juntas; 18 bridas de la transmisión del eje trasero;

Tuerca de 19 bridas; Tapa de rodamiento trasero 20; Manguito espaciador de 21; 22 cubiertas

cojinete delantero; Arandela de ajuste 24; 25 nueces Arandela de seguridad 26; 27-

arandela de seguridad; Tuerca de seguridad de 28; 29 engranajes semi-axiales; Diferencial de 30 satélites;

Travesaño de 31 diferenciales; Cilíndrico impulsado por 32 engranajes; 33 arandelas

apoyo; Tapa de cojinete diferencial 34; Bloqueo de 35 placas; 36 platos

cerrar con llave; Cojinete diferencial de ajuste de 37 tuercas; 38 tazas

diferencial; 39-tapa del cárter; I-para el eje delantero; II-para el eje trasero.

Los engranajes principales de los ejes delantero y trasero difieren del principal.

transmisión del eje medio con bridas de transmisión.

El eje delantero medio (trasero) (Figura 4):

1 puños para suministro de aire; Rueda de 2 cilindros; Freno de 3 tambores; 4-semiaxis;

Soporte de soporte de 5 resortes; Tapa del cárter 6; 7,9 juntas; Principal de 8 velocidades;

Carcasa de 10 ejes; Tapón de drenaje de 11; Control de 12 enchufes; Carcasa de semieje de 13 ejes.

Eje frontal coche líder, controlado.

el momento de las ruedas motrices delanteras se transmite a través de los semiejes y articulaciones de velocidades angulares iguales.

Conduzca hacia las ruedas direccionales del eje motriz delantero (Fig.5):

1 manguera para suministro de aire; 2 arandelas de seguridad; Arandela de 3 cerraduras; 4 tuercas de seguridad;

Tuerca de cojinete de 5 ruedas; 6 pines; Entrada de aire de 7 lados; 8 cubiertas

cubos de rueda; 9-semiaxis exterior; 10 bloques de puños; 11,17,19-juntas

sellando; 12 rodamientos; 13 ejes; Freno de rueda de 14 cilindros; 15-

tambor del freno; Freno de 16 pinzas; Soporte de 18 bolas; 20 semieje, interno;

Carcasa de semieje de 21 ejes; Bisagra de 22 puños; Bisagra de 23 discos; Macho de 24 enchufes

medios ejes; 25 pines; 26 reflectores; 27 puños.

.Al reparar ejes motrices se utilizan aceites

según el mapa de lubricantes y fluidos de trabajo, y además mantener el nivel requerido en los cárteres. Para reemplazar el lubricante en las bisagras del semieje del eje delantero, retire la rueda, el tambor de freno con el cubo, la pinza y el pasador de pivote. Quitamos la grasa y lavamos las partes de la junta de velocidad constante.

Si es necesario desmontar la rótula de la carcasa del eje delantero

utilice pernos extractores. Para ello, los instalamos en los orificios roscados de la brida de la rótula y, girándolos uniformemente, retiramos la cola de la rótula para que no se acople a la carcasa del semieje.

La junta de velocidad constante (Fig.6):

1 enchufe; 2 puños 3 discos; 4 semiejes internos.

Ajuste el mando final en la siguiente secuencia:

1. Instale el engranaje principal en el dispositivo, retire el diferencial

y bridas. Quite los pernos que sujetan la copa del cojinete del engranaje cónico impulsor. Saque el eje del piñón con un vaso y un piñón. Coloque el piñón en un tornillo de banco, sujetándolo por la corona. Desatornille los tornillos que sujetan la tapa y retírela. Destrabe la contratuerca y apáguela. Retire las arandelas de bloqueo y bloqueo. Apriete la tuerca con un par de 50-500 N.m (45-50 kgf.m).

Instale el dispositivo indicador y determine el espacio en el

zarzas. Si no hay espacio después de apretar la tuerca, ajuste

Se requieren cojinetes de copa.

Calcule la cantidad de reducción en el espesor de la cuña 24

(ver Figura 3) (holgura más 0.03-0.05 mm de precarga).

Desatornille la tuerca, retire el cojinete y calce. Esmerile (o seleccione) la arandela al tamaño requerido, instale la arandela y ensamble el conjunto de cojinetes del engranaje cónico impulsor. El par de apriete de las tuercas es de 450-500 N.m (45-50 kgf.m). Bloquee la contratuerca doblando la arandela hacia uno de sus bordes. El par de torsión necesario para girar el engranaje cónico principal de los cojinetes debe ser de 0,6 a 1,4 N.m (0,06 a 0,14 kgf.m). Fuerza del dinamómetro

al desenrollar el cable de la superficie del vidrio - 7.5-17.5 N (0.75-1.75 kgf) (Fig.7)

cojinetes de impulsión cónicos

2. Ajuste la precarga del rodamiento de la transmisión.

engranaje cilíndrico. Ajuste los cojinetes seleccionando un paquete de juntas 8 (ver Figura 3) debajo de la tapa 9 de la copa 5. El torque requerido para girar el eje intermedio debe ser 0.9-1.5 N.m (0.09-0.15 kgf.m) ...

3. Instale el vidrio con el engranaje cónico principal en la caja principal.

transmisión de noé. Apriete los pernos de montaje de la copa a un par de 60-80 N (6-8 kgf).

Verifique que los engranajes cónicos encajen correctamente en la pintura. Longitud

la muesca debe ser de al menos el 60% de la longitud del diente.

4. Instale el diferencial y ajuste los cojinetes del diferencial.

ferencial. Apriete los tornillos de las tapas de los cojinetes del diferencial a un par de 250-320 N.m (25-32 kgf.m). Ajustar los cojinetes del diferencial con las tuercas 37 (ver Fig. 3). Después de apretar las tuercas, la distancia entre las tapas de los cojinetes del diferencial debe aumentar en 0.04-0.14 mm. Mientras ajusta, gire el diferencial para instalar los rodillos en los cojinetes. La llanta del engranaje recto conducido debe ubicarse simétricamente con respecto a la llanta del engranaje impulsor.

Luego, después de reparar el puente, lo instalamos en un banco de pruebas (el soporte se desarrolló en la misma planta)

El URAL 4320 tiene una caja de cambios mecánica de cinco velocidades, tres ejes y tres vías con dos sincronizadores inerciales. La primera marcha atrás se cambia mediante un embrague dentado. La caja se controla mecánicamente con una palanca.

Mantenimiento y reparación de cajas de cambios variables. Incluye: ajuste y lubricación de las transmisiones de cambio de marchas, cambio de aceite y verificación de su nivel en el cárter, verificación del apriete de la transmisión neumática, reemplazo de sincronizadores y engranajes desgastados.

Se vierten 8,5 litros de aceite en el vagón URAL 4320. Se recomienda repostar con aceite para engranajes automotrices Tsp-15k.

La caja se prueba en el stand (el stand se desarrolló en la misma planta).

3. Reparación de la caja de transferencia.

Caja de transferencia (Fig.8) mecánica, de dos etapas, con desequilibrado

| Video (haga clic para reproducir). |

diferencial central métrico, montado en el bastidor del coche sobre cuatro almohadillas de goma Diferencial de tipo planetario con cuatro satélites, sun 30 y 29 marchas. El momento del engranaje solar 30 se transmite al árbol de transmisión del eje delantero 35, y desde la corona dentada 29 al árbol de transmisión del eje trasero 21.