Una caldera de gas es un electrodoméstico complejo, además, funciona con un portador de energía de mayor peligro. Por tanto, la seguridad de su funcionamiento, junto con la fiabilidad, es un atributo indispensable del diseño. La automatización del control de la unidad de pared está directamente relacionada con la estabilidad de su funcionamiento en caso de posibles fluctuaciones en el suministro de gas. Un presostato de caldera de gas o un sensor de presión es precisamente la unidad de diagnóstico que garantiza un funcionamiento fiable.

La situación más peligrosa en el funcionamiento de una caldera de gas es su sobrecalentamiento en caso de una fuerte disminución del flujo de agua o un cambio en la presión del gas. Para suministrar una señal de control al circuito de control y regulación del sistema, se instala un sensor térmico en todas sus estructuras, con la ayuda de la cual se proporciona la protección más efectiva de la unidad. Puede realizar varias funciones.

La primera opción se usó históricamente (y todavía se usa) en calentadores de agua a gas de flujo continuo. El método de ajuste es lo suficientemente simple y confiable, pero tiene un inconveniente significativo: una inercia significativa. Para las columnas de calentamiento de agua, esto no es crítico, ya que el aumento de temperatura está limitado en cierta medida por las bajas temperaturas del agua que proviene del suministro de agua, y luego el relé ya está activado.

El tercer método para diagnosticar las condiciones de funcionamiento se utiliza con relativa poca frecuencia, ya que afecta principalmente a la calidad de la evacuación de los gases de combustión a través de la chimenea y no se puede instalar directamente en la cámara de combustión. Pero a menudo se instala en el circuito de trabajo secundario como una unidad de diagnóstico adicional. El dispositivo más confiable y versátil es el sensor de presión.

El principio de funcionamiento del presostato de la caldera de gas es el siguiente. El sensor está equipado con un par de contactos que están conectados a dos circuitos de control. En el modo de funcionamiento, un par de contactos está cerrado, en el modo de espera, el otro.

La resistencia eléctrica depende de la presión del gas y, con su aumento, la resistencia disminuye. Dado que un aumento de presión caracteriza una violación de la tracción o un sobrecalentamiento del refrigerante, este parámetro determina la posibilidad de funcionamiento normal de la caldera y, por lo tanto, la necesidad de su apagado inmediato. En el trabajo de este tipo de indicador se distinguen claramente dos etapas.

VIDEO

Encendido por gas. El microprocesador del sistema de calefacción suministra voltaje de funcionamiento al soplador de aire de combustión. Al mismo tiempo, se activa la función de supervisión de llama y la caldera pasa al modo de funcionamiento.

Una vez que el ventilador arranca, la temperatura desciende, lo que activa otro par de contactos de control. Si por alguna razón esto no sucedió, entonces cuando intente volver a encender solo el ventilador se encenderá y la función de monitoreo de llama no se activará. Por lo tanto, la caldera no se encenderá. El arranque tendrá lugar solo cuando la presión del aire esté dentro de los límites requeridos.

El manual de usuario determina el valor de la configuración de fábrica del sensor. Normalmente, la presión crítica más baja es de 0,5 bar. En consecuencia, con una disminución de la presión del agua, la temperatura de los gases de combustión comenzará a aumentar. El sobrecalentamiento de los contactos de trabajo hará que se abran inmediatamente con una interrupción en la señal de control, como resultado, el suministro de gas se detendrá. Comparando la respuesta del sensor de presión con los valores especificados en las instrucciones, podemos concluir que el producto está funcionando correctamente.

Un parámetro igualmente importante para las calderas de doble circuito es el nivel superior. Si se excede, el presostato emite un comando para apagar la alimentación automática de la unidad, ya que de lo contrario el apagado intempestivo de la bomba amenaza con desbordar el tanque de expansión. El nivel superior se controla de la misma manera, el aumento máximo posible en el consumo de agua, y también se compara con los valores de los ajustes iniciales.

Se hace una distinción entre manómetros de sobrepresión, depresión y presión diferencial. En consecuencia, los parámetros de bloqueo serán:

valor máximo;

valor mínimo;

su rango.

Al comparar el propósito de los interruptores de presión en diferentes tipos de agregadores, puede elegir un sensor adecuado. Se pueden desbloquear manualmente mediante un botón en el panel o (para calderas totalmente automatizadas) mediante un sistema de control electrónico digital. Independientemente del diseño, el presostato debe responder a cambios en la presión tanto del aire como de los gases de combustión. Las principales características técnicas se resumen en la siguiente tabla.

Las calderas de gas modernas son equipos tecnológicos bastante sofisticados. Con el cuidado y el manejo adecuados, la caldera de gas funcionará durante mucho tiempo sin interrupciones. Sin embargo, incluso el equipo más caro y funcional tiene su propio recurso, después de cuyo agotamiento comienzan a aparecer todo tipo de mal funcionamiento.

Reparación de calderas de gas de bricolaje

Conociendo las principales causas de mal funcionamiento y el procedimiento para eliminarlas, puede reparar su caldera de gas con sus propias manos. Este es un trabajo muy laborioso, responsable, pero en la mayoría de los casos relativamente fácil.

Contenido de las instrucciones paso a paso:

En primer lugar, es necesario establecer por qué puede ocurrir un mal funcionamiento en el funcionamiento de las calderas de calefacción de gas. Varios factores diferentes pueden provocar problemas.

Las calderas de gas modernas están equipadas con varios equipos de automatización. Estos fondos, a su vez, funcionan con electricidad. Y, a pesar de que el siglo XXI ya está en el patio y los sistemas para el uso de fuentes de energía alternativas se están desarrollando activamente en todo el mundo, el problema de la estabilidad de las redes eléctricas sigue siendo relevante para muchas regiones, especialmente para las aldeas remotas y todas las áreas. tipos de casas de veraneo.

Un apagón repentino o un fuerte aumento de la electricidad es uno de los principales enemigos de cualquier caldera de gas moderna.

Para evitar todos los problemas que lo acompañan, compre un estabilizador de calidad con anticipación. No ahorre dinero para comprar este dispositivo; los modelos baratos tienen poco sentido, por lo que es mejor asignar fondos de inmediato para comprar un buen estabilizador de un fabricante conocido. Asegúrese de que, en caso de avería de la automatización, gastará mucho más dinero en su reparación y reemplazo.

En el hogar, a menudo se utilizan modelos de calderas de gas montados en la pared. Dichos dispositivos son simultáneamente responsables tanto de la calefacción de espacios como de la preparación de agua caliente.

El diseño de las calderas suspendidas incluye un intercambiador de calor de flujo continuo. El agua dura de baja calidad con diversas impurezas es el principal enemigo del intercambiador de calor de una caldera de gas. Al mismo tiempo, bajo la influencia de agua de baja calidad, el intercambiador de calor puede fallar en solo una temporada.

Instale filtros especiales para evitar tales daños. La mejor opción es un sistema completo de purificación de agua. Con él, su caldera funcionará el mayor tiempo posible, y usar agua purificada es mucho más seguro para la salud.

Cualquier persona con conocimientos le dirá: solo especialistas calificados deben participar en la instalación y tubería de equipos de calefacción de gas.

Incluso los más mínimos errores en las etapas de instalación y conexión de equipos pueden tener consecuencias irreversibles. Por ejemplo, una tubería ejecutada incorrectamente en el caso de una caldera de gas de hierro fundido de más de 50 kW conducirá al hecho de que a bajas temperaturas la unidad simplemente se dividirá.

Si no es un operador de gas experimentado, confíe la instalación de la caldera a profesionales.

Por lo tanto, si no es un operador de gas experimentado, confíe la instalación de la caldera a profesionales; de esta manera, se evitará muchos problemas en el futuro.

Las condiciones meteorológicas desfavorables también pueden provocar la aparición de muchos problemas diferentes. En inviernos helados, la gente enciende la calefacción casi al máximo. Esto conduce a una disminución significativa de la presión en el sistema de gasoductos. Como resultado, las calderas no pueden desarrollar plenamente su potencial.

No podrá resolver este problema por su cuenta; todavía no puede explicar a sus vecinos que con sus acciones solo agravan la situación. Como solución al problema, puede instalar una caldera adicional que funcione con un combustible diferente.

Caldera automática de carbón sólido con tolva

Una caldera de gas moderna es un sistema complejo y potencialmente peligroso. El principal peligro de tales unidades es el riesgo de explosión de gas en caso de manejo inadecuado del equipo o eliminación prematura de varios fallos de funcionamiento.

Varios tipos de automatización son responsables de mantener el funcionamiento de la caldera de gas en un nivel óptimo. Un usuario sin experiencia a menudo no puede comprender su dispositivo. Por lo tanto, es mejor invitar inmediatamente a especialistas para que solucionen problemas graves.

Por su cuenta, puede intentar eliminar solo los daños visibles y varios contaminantes que han provocado la falla de la tubería, la chimenea y otras partes de la caldera.

Fallos típicos de las calderas de gas.

Hay una serie de problemas típicos que puede solucionar usted mismo en la mayoría de los casos. También se enumerarán los problemas, en cuyo caso solo podrá protegerse antes de la llegada de un especialista.

Si aparece un olor característico a gas o humo en la habitación, apague inmediatamente la caldera y salga de la habitación, abriéndola para que se ventile.

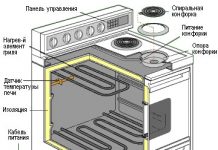

Diagrama de funcionalidad de la caldera de gas

Llame a un profesional de inmediato. Tratar de resolver el problema de la fuga de gas por su cuenta sin las habilidades necesarias es extremadamente peligroso e irrazonable.

Si el sensor de llama o la tubería de suministro de gas se rompen, apague la caldera, cierre todas las válvulas de gas y deje que la unidad se enfríe por completo.

Regrese al área después de un tiempo para verificar si hay olor a gas. Si todo está en orden con el tiro, intente encender la caldera nuevamente. Si no hay empuje, llame inmediatamente a un técnico.

El sobrecalentamiento es uno de los problemas más comunes en las calderas de gas modernas. La razón de esto puede ser un mal funcionamiento del equipo de automatización o un intercambiador de calor obstruido.

Es imposible hacer frente a la reparación de la automatización sin los conocimientos adecuados.

También puede limpiar el intercambiador de calor con sus propias manos. Los materiales más habituales para la fabricación de intercambiadores de calor son el cobre y el acero inoxidable. Por lo general, no hay problemas para limpiarlos, pero tenga mucho cuidado de todos modos.

Intercambiador de calor primario para caldera de gas mural Beretta

De acuerdo con las recomendaciones de los fabricantes, los intercambiadores de calor deben limpiarse de hollín cada pocos años (cada fabricante indica un intervalo específico en las instrucciones de su equipo).

Intercambiador de calor primario (circuito de calefacción) de la caldera de gas Rinnai SMF

Para limpiar el intercambiador de calor, simplemente retírelo y límpielo a fondo con un cepillo de metal. En el caso de un intercambiador de calor de cobre, lo mejor es reemplazar el cepillo con una esponja de metal que se usa para lavar los platos.

El lugar problemático de los fanáticos es su orientación. Si el ventilador de su caldera deja de desarrollar el número de revoluciones establecido, intente eliminar el problema lo antes posible.

Ventilador (3311806000) para caldera de gas Daewoo

Para hacer esto, retire la parte trasera del ventilador, saque el estator y lubrique los cojinetes. El aceite de máquina está bien para la lubricación, pero es mejor usar un compuesto de carbono de mayor calidad con propiedades resistentes al calor si es posible.

Ventilador RLA97 (Aa10020004) para caldera de gas Electrolux

Además, un cortocircuito entre vueltas puede provocar problemas con el ventilador. Solo un especialista puede hacer frente a la eliminación de este mal funcionamiento. Devuelva el estator para su reparación para reemplazar el devanado, o reemplace inmediatamente la unidad defectuosa con un dispositivo nuevo.

Diagrama de chimenea de caldera de gas

A menudo, la obstrucción excesiva de la chimenea coaxial conduce a la aparición de varias fallas en el funcionamiento de una caldera de calefacción de gas.

Retire la chimenea y limpie a fondo todos sus componentes del hollín. Por lo tanto, no solo devolverá el nivel anterior de eficiencia de la unidad, sino que también aumentará significativamente la eficiencia de la caldera.

La caldera puede apagarse espontáneamente por varias razones. Esto suele ocurrir debido a un mal funcionamiento del sensor de combustión. Este problema, a su vez, conduce con mayor frecuencia a la contaminación de la tubería de gas.

Sonda de tiro 87 ° C para caldera Thermona

Retire la tubería de ramificación, enjuáguela bien con agua, límpiela con un hisopo de algodón y elimine la humedad restante. Vuelva a colocar la tubería e intente encender la caldera. Si no ayuda, llame al asistente.

No es de extrañar que digan: la mejor reparación es la prevención. Las calderas de gas requieren un mantenimiento preventivo anual, que debe realizarse antes del inicio de la temporada de calefacción.

Siempre que sea posible, el mantenimiento debe realizarse dos veces al año, antes y después de la temporada de calefacción.

Verifique todos los elementos de la caldera discutidos anteriormente para verificar su capacidad de servicio. Siga las recomendaciones de mantenimiento preventivo dadas por el fabricante en las instrucciones específicas de su caldera. Elimine cualquier mal funcionamiento que surja a tiempo, si es posible.

¡Recordar! Una caldera de gas es un equipo potencialmente peligroso. El uso incorrecto y la resolución de problemas inoportuna pueden tener consecuencias irreparables. Por lo tanto, tenga cuidado y no realice ningún trabajo de reparación si duda de su capacidad y corrección de acción. De lo contrario, siga las instrucciones proporcionadas.

VIDEO

Las calderas de gas de tipo moderno son unidades complejas, con la ayuda de las cuales los locales residenciales se calientan calentando agua. Funcionan con gas explosivo, por lo tanto, el diseño de dicho equipo requiere la presencia de elementos especiales que controlan el funcionamiento de todos los mecanismos. Dichos dispositivos de control se denominan presostatos para calderas de gas.

Presostato, monoestato, detector de humo, presostato diferencial para humo, relé neumático: todos estos son nombres diferentes para el mismo dispositivo. Un detalle importante controla la actividad del ventilador de la caldera, así como el proceso de eliminación de humos, protege la caldera del sobrecalentamiento durante una caída brusca de la presión del gas o en el momento de una disminución en la cantidad de agua suministrada. Además, el detector de humo permite que el quemador funcione o, por el contrario, lo apaga.

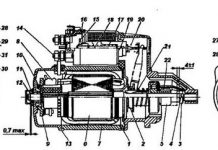

Visualmente, el interruptor de presión es una pequeña caja de plástico plana. , dentro de la cual hay una membrana sensible y un microinterruptor de tres contactos conectado a ella. Son estos detalles los que controlan el funcionamiento de un aparato de calentamiento complejo.

El relé diferencial tiene un par de contactos conectados por dos circuitos de control. Durante el funcionamiento normal (estándar) del dispositivo de calentamiento, se cierra un bloque de contactos, con uno de servicio: el segundo.

Con más detalle, el funcionamiento del dispositivo se puede describir como sigue.

El primer modo es el funcionamiento a presión normal. En este momento, la membrana termostática del controlador no cambia de posición y se cierra un par de contactos. La caldera funciona en modo normal debido al paso de corriente por el circuito descrito.

El segundo modo se enciende cuando falla alguno de los mecanismos del sistema: el relé se mueve hacia adentro y el diafragma se dobla. El primer bloque de contactos del detector de humo se desconecta y el segundo, por el contrario, se cierra. El equipo de calefacción deja de funcionar.

El interruptor de presión responde al más mínimo cambio de temperatura en la cámara de combustión, registra la aparición de condensado, monitorea todos los indicadores de presión en la caldera.

Averiguar si todo está en orden con el presostato de casa y saber cómo funciona el dispositivo es bastante sencillo. Para hacer esto, debe abrir lentamente el grifo de suministro de agua para reducir el volumen de líquido que ingresa al dispositivo operativo. En este caso, el valor de la presión recibida actualmente aparecerá en el panel de control.

El indicador de presión mínima (número crítico) se considera una marca de 0,5 bar. Es decir, si la presión del agua disminuye, la temperatura de los gases de combustión aumentará y se producirá un sobrecalentamiento de los contactos. Como resultado, el suministro de gas a la caldera se detendrá, el dispositivo dejará de funcionar. Los valores dados en las instrucciones del dispositivo indican en qué modo se opera el dispositivo de calefacción.

Otro parámetro importante para las calderas de gas es el indicador de presión superior (máxima permitida). Si se excede el valor permitido, el relé da un comando para apagar la fuente de alimentación automática del dispositivo de doble circuito. De lo contrario (por ejemplo, el monostato no funciona), el tanque de expansión puede desbordarse y reventar.

Así, siguiendo las lecturas del presostato y comparándolas con los datos tabulares del libro explicativo de una caldera de gas, se puede comprender si la unidad de calefacción funciona correctamente o no.

Los siguientes factores son evidencia de que el interruptor de presión de una caldera de gas se ha deteriorado.

El ventilador se enciende silenciosamente en el monoestato. La ausencia de una señal audible indica que el dispositivo ha experimentado un mal funcionamiento y necesita una reparación inmediata o un reemplazo completo. ¡Importante! Cuando el ventilador se enciende, se debe escuchar un clic.

La caldera no se enciende y, cuando intenta encenderla, el dispositivo emite una señal de error (la mayoría de las veces se enciende el indicador rojo).

Un ventilador, también conocido como extractor de humos, se instala en el equipo de calentamiento de gas para eliminar por la fuerza el humo de la cámara de combustión. Una caldera de gas equipada con dicho sistema se llama turboalimentado. El funcionamiento del dispositivo de escape se supervisa mediante un sensor de presión de humo (interruptor de presión). Está conectado a la cámara del impulsor a través de un tubo venturi.Una avería del ventilador de la caldera de gas conduce a una parada del dispositivo de calefacción y su funcionamiento posterior, hasta que se elimine el mal funcionamiento del ventilador de extracción, es imposible.

No es difícil reparar un ventilador de caldera de gas si ha identificado la causa de la avería, ha encontrado componentes y sabe cómo trabajar con una herramienta.

El ventilador consta de unidades:

Un motor que hace girar el impulsor.

Una turbina que crea un vacío en la cámara de combustión.

Cuchillas para mezclar el aire de impulsión.

Tubos venturi que crean una presión diferencial para un funcionamiento eficiente del interruptor de presión.

Dispositivo de ventilador de caldera de gas.

La turbina del extractor está alojada en una carcasa de chapa galvanizada o aluminio. El motor está unido al cuerpo con pernos de montaje a través de almohadillas vibratorias.

Cuando aparecen 220 voltios en el inductor del estator, el inducido comienza a girar la turbina y las palas. La mezcla del aire de suministro y la eliminación de los gases de combustión se crea a través de una tubería coaxial o un conducto de aire y una chimenea separados.

La potencia eléctrica del ventilador depende de la salida de calor de la caldera, para modelos domésticos, 35 - 80 vatios.

La rotura se acompaña de los siguientes síntomas:

El motor zumba, pero la turbina gira lentamente o no.

La caldera deja de funcionar en el modo especificado y aparece un código de error en su panel de control con aproximadamente el siguiente contenido: "Retraso en la activación del presostato".

El extractor de humos puede estar defectuoso por las siguientes razones:

El inductor está dañado. Bajo la influencia de las altas temperaturas resultantes de la eliminación de gases calientes o la sobrecarga del motor, el aislamiento del cable se derrite, lo que provoca un cortocircuito entre espiras o una ruptura en el devanado de la bobina.

Turbina desequilibrada. En el proceso de eliminación del humo, las aspas del ventilador se cubren con hollín, polvo, etc., lo que provoca un cambio en el centro de gravedad de la rueda.

Cojinetes gastados. El eje del inducido está equipado con cojinetes lisos o giratorios. Si la turbina está desequilibrada, no hay suficiente lubricación, la vida útil de estas unidades se reduce.

No hay fuente de alimentación para el extractor. El impulsor no girará si el módulo de la placa de control que suministra energía al ventilador está defectuoso.

Baja tensión de red. Cuando la tensión eléctrica suministrada a la caldera es inferior a 195 voltios, el presostato puede apagar el ventilador, ya que no se crea un vacío suficiente debido a la disminución de potencia. La tensión de alimentación subestimada de la caldera de gas no daña el ventilador, pero crea un efecto de mal funcionamiento.

Antes de realizar el diagnóstico, es imperativo desenergizar el dispositivo que se está reparando y desmontar la cubierta frontal para una inspección detallada del ventilador. Si se produce uno de los síntomas de mal funcionamiento enumerados anteriormente en una caldera con turbocompresor, puede proceder de la siguiente manera:

Compruebe el valor de la tensión de red. Conecte el voltímetro a una toma de corriente. Si sus lecturas son inferiores a 195 voltios, entonces el interruptor de presión apaga el ventilador debido a una disminución en su rendimiento. Dado que los componentes eléctricos se alimentan con voltaje inestable, es recomendable conectar la caldera a la red eléctrica a través de un estabilizador de voltaje.

Examine el inductor en busca de un circuito abierto. Un devanado de estator útil tiene una resistencia de 50 a 80 ohmios.

Comprobación de la bobina del extractor de la caldera de gas.

Determine el suministro de voltaje del tablero de control. En equipos desenergizados, desconecte los terminales de alimentación del extractor de humos, conecte un voltímetro de 250 voltios y encienda la caldera. Después de encender la bomba de circulación, la energía eléctrica del tablero de control irá al ventilador y, en este caso, al dispositivo de medición, que debe fijar unos 220 voltios. Ninguna lectura indica un problema con el módulo de la placa de control del ventilador. El relé puede estar dañado.En tales situaciones, el módulo de control se restaura o se reemplaza por uno similar.

Comprobación de la tensión de alimentación del ventilador de la caldera turboalimentada.

Inspeccione el estado de los cojinetes. Encienda el modo de suministro de agua caliente o calefacción y, mientras la turbina gira, con cuidado, utilizando un objeto largo y delgado (mango, varilla, destornillador, etc.), agite el eje en el conjunto del cojinete para detectar juego. Si este método no le conviene, desconecte el motor de la cámara de escape de humos y aplique un impacto (girar, agitar, etc.) en el impulsor. Los cojinetes deben reemplazarse cuando los asientos estén muy desgastados o la pista esté destruida. Los rodamientos son fácilmente intercambiables. Bueno, los bujes no están a la venta, deben hacerlos usted mismo, pedirlos a un volteador o, eligiendo un clip especial para el diámetro interior de la caja de grasa, instalar un rodamiento.

Comprobación del estado de los cojinetes del motor del ventilador de la caldera.

Las cuchillas están montadas en el eje del motor para mezclar el aire de suministro. Al reemplazar el cojinete ubicado cerca del impulsor, las palas se quitan del eje, pero es casi imposible reinstalarlas. En la práctica, el sistema de extracción de humos funciona de forma estable sin ellos.

Comprobación de la capacidad de servicio del presostato de la caldera de gas.

La violación de la estanqueidad del tubo con el colector de condensado crea un obstáculo de aire y la membrana del interruptor de presión no es atraída por el microinterruptor. Para comprobar la integridad del tubo, puede sumergirlo en un recipiente con agua y, sosteniendo las boquillas laterales, soplar aire por la boquilla superior. El aire escapará a través de fugas. Si existe tal defecto, el tubo debe reemplazarse. En caso de emergencia, los daños se pueden reparar con silicona, cinta adhesiva o adhesivo termofusible.

Se presenta información sobre la bomba de circulación Wilo MTSL 15/5 HE-2. Considere el propósito del dispositivo, su principio de funcionamiento, las causas del mal funcionamiento.

Se describen las posibles causas y formas de eliminar el sobrecalentamiento del refrigerante en calderas de calefacción de gas de doble circuito, automáticas y semiautomáticas.

Este artículo describe cinco formas prácticas de eliminar la formación de hielo en un conducto coaxial.

Se enumeran las principales razones del cambio de presión en un sistema de calefacción cerrado, formas efectivas de estabilizar la presión del refrigerante c.

Analizaremos qué hacer si el calentador de agua a gas con un sistema de encendido semiautomático no se enciende, el principio de funcionamiento del sistema de encendido, las razones.

Hay una caldera turbo VIESSMANN VITOPEND 100 WH0A.

Ahora había que quitar la caja, tk. la condensación que se forma en él fluye a lo largo de las paredes. Ahora, a temperaturas bajo cero, la caldera sufre un “accidente” una vez por semana.

Los “expertos” locales sugieren suministrar aire directamente desde la cocina. No me gustaría hacer eso, porque al mismo tiempo hará frío en el apartamento.

El propio sensor (presostato) funciona a temperaturas superiores a cero. A bajas temperaturas, no vuelve a su posición original (en la que debería estar cuando el ventilador no está funcionando). Después de varios golpes en el tubo, comienza a hacer clic con normalidad, después de lo cual la caldera funcionará. Parece que la grasa se está solidificando en el sensor.

¿Hay alguna solución al problema (poner el sensor de otra caldera, reemplazar el sensor, intentar desmontarlo y lubricarlo; no está muy claro si esto se puede hacer)?

Konmix , Es necesario que el sistema de escape de humos vuelva a la normalidad, y el interruptor de presión, si tiene errores, solo un reemplazo.

Si hay un problema con el interruptor de presión (interruptor de nivel), la máquina puede detenerse en medio del ciclo, negándose a seguir funcionando. En este artículo veremos el dispositivo, su importancia en el funcionamiento de la lavadora. Aprenderá a comprobar y ajustar el interruptor de presión con sus propias manos.

Dado que el trabajo de las piezas en la máquina está controlado por el módulo principal, debe dar una señal para detener la recolección de agua, así como cerrar la válvula de entrada. Pero, ¿cómo sabe el módulo que el volumen acumulado es suficiente? Veamos cuál es el propósito, así como cómo funciona el presostato en la lavadora. Este elemento controla la cantidad de agua recolectada en el MCA. Cada modo por separado (lavado o enjuague) requiere una cantidad diferente de agua.

Consideremos el principio de funcionamiento de un interruptor de presión en una lavadora. Esta es una parte redondeada con un cuerpo de plástico, conectado a ella: una manguera por donde pasa la presión y cableado. Una membrana delgada y un interruptor se encuentran dentro de la carcasa del relé. La presión en el tanque depende de la cantidad de agua recolectada. El aire a presión pasa a través de la manguera, actúa sobre la membrana y, al doblar, cierra el interruptor. Con la ayuda del cableado, el módulo recibe una señal para detener la entrada de agua. Tales son la estructura y el funcionamiento del interruptor de presión.

Muchos usuarios no saben dónde se encuentra el interruptor de presión en la lavadora. Algunas personas piensan que debería estar ubicado dentro del tanque. De hecho, el dispositivo está ubicado en la parte superior del cuerpo CM, cerca de la pared lateral.

¿Cómo puede el usuario adivinar la avería del interruptor de nivel sin desmontar la lavadora? Los principales signos son:

SM con un sistema de autodiagnóstico, detectando un mal funcionamiento, muestra inmediatamente un código de error en la pantalla. El usuario lee y descifra el código, lo que permite comprender qué parte está descompuesta.

Se inicia el proceso de lavado, pero ves que no hay agua en el tambor. En este caso, la máquina enciende el elemento calefactor, lo que puede provocar un incendio y un mal funcionamiento del calentador.

La cantidad de agua recolectada excede el nivel permitido. Es posible un suministro continuo de agua. Hay situaciones en las que el nivel no alcanza el valor mínimo.

Ropa mal escurrida. En caso de un mal funcionamiento del presostato, es posible que el agua no salga completamente del tanque, por lo que el centrifugado es de mala calidad.

Tales fallas también pueden indicar una falla de otros componentes, como el módulo de control o la válvula de entrada. Incluso es posible que el sistema esté conectado incorrectamente a la alcantarilla. Por lo tanto, para estar seguro, es importante saber cómo verificar el relé (interruptor de presión) en la lavadora.

Incluso un principiante puede realizar este tipo de trabajo, así que haga lo siguiente:

Siga las precauciones de seguridad. Desconecte su AGR de la red desconectando el enchufe.

Encienda la válvula de entrada, que es responsable del suministro de agua.

Para comprobar el sensor de nivel de agua, retire el panel superior de la lavadora.

Después de desatornillar los tornillos en la parte posterior, deslice la cubierta hacia adelante. Tenga cuidado al hacer esto, ya que los bordes pueden estar afilados.

Dejando el panel a un lado, busque el dispositivo.

Prepare un tubo con un diámetro igual a la conexión del presostato. Retire la manguera de presión soltando la abrazadera. Coloque el tubo en el accesorio y sople ligeramente. Si el sensor funciona correctamente, los contactos funcionarán y oirá uno o tres clics.

Compruebe si el dispositivo está dañado. Revise su manguera para ver si está bloqueada. Si está obstruido, limpie el orificio con agua del grifo.

Cuando se haya asegurado de que todo esté en orden exterior, queda el último método de verificación: un multímetro. Configure el probador en modo de resistencia y conecte las sondas del probador a los contactos del relé. Cuando se activan los contactos, los valores deberían cambiar. Si permanecen en el mismo nivel, entonces el sensor está defectuoso. Para saber exactamente a qué pines conectar el probador, necesitará un diagrama eléctrico del instrumento.

A veces, en lugar de reemplazar una pieza, puede hacer un ajuste o ajustar el interruptor de presión de su lavadora. Cómo proceder:

Es importante saber cuánta agua requiere un modelo determinado de lavadora para cada programa. Según su número, hay de uno a tres tornillos en el sensor.

De acuerdo con la cantidad requerida de agua en el modo, debe apretar los tornillos.

Sabiendo cómo configurar y ajustar el interruptor de presión, no tiene que comprar una pieza nueva. Pero calcular las coordenadas de ajuste correctas es bastante difícil, ya que dicho trabajo lo llevan a cabo especialistas en la fábrica. Si decide reemplazar el relé, lea el siguiente párrafo.

Primero, compre un electrodoméstico nuevo. Puedes llevar tu sensor e ir a la tienda con él, pero normalmente, para comprar una pieza adecuada, basta con decirle al vendedor el modelo del coche. Si no eliminó por completo el relé durante la verificación, haga lo siguiente:

Desconecte todos los cables (tome fotografías o marque las conexiones).

Retire los tornillos que aseguran el dispositivo al cuerpo.

¿Cómo conectar un presostato? Repita todos los pasos en orden inverso:

Atorníllelo en su lugar con los pernos.

Luego conecte la manguera asegurando la abrazadera de la manguera.

Conecte el cableado de acuerdo con las marcas.

¡Multa! El trabajo se realizó con éxito: puede iniciar su CM y verificar su trabajo. Un video sobre el tema te ayudará a:

Video (haga clic para reproducir).

VIDEO

Califica el artículo:

Calificación

3.2 quien votó:

85