2. De vez en cuando, en medio de la plena salud, de repente no se inicia. El motor de arranque gira y el motor ni siquiera intenta agarrarse. Bomba de gasolina? Después de varios intentos, de repente se inicia sin problemas y funciona de maravilla.

2. De vez en cuando, en medio de la plena salud, de repente no se inicia. El motor de arranque gira y el motor ni siquiera intenta agarrarse. Bomba de gasolina? Después de varios intentos, de repente se inicia sin problemas y funciona de maravilla.

2. De vez en cuando, en plena salud, de repente no se inicia. El motor de arranque gira y el motor ni siquiera intenta agarrarse. Bomba de gasolina? Después de varios intentos, de repente se inicia sin problemas y funciona de maravilla.

2. De vez en cuando, en medio de la plena salud, de repente no se inicia. El motor de arranque gira y el motor ni siquiera intenta agarrarse. Bomba de gasolina? Después de varios intentos, de repente se inicia sin problemas y funciona de maravilla.

1. Antes de tomar una decisión dura sobre una revisión importante, debe probar medidas más leales para identificar las causas del mal funcionamiento.

Quizás la razón para comer el aceite son los sellos rascadores de aceite, que de vez en cuando se coquizan y nuestro pobre combustible, se vuelven duros y no cumplen con su función. Dado que la descarbonización ayudó un poco (las tapas podrían suavizarse un poco), quizás sea en las tapas donde está todo el problema.

2. La razón por la que no es de fábrica "así" puede ocultarse en una basura pequeña y económica llamada "sensor de posición del cigüeñal" (DPKV).

PD: Las reflexiones sobre el primer punto son una teoría excepcional.

En cuanto al segundo punto, esta es mi experiencia personal.

VIDEO

El libro contiene información general sobre el dispositivo del automóvil Renault Kangoo desde el lanzamiento de 1997, recomendaciones de mantenimiento, una descripción de posibles fallas del motor, transmisión, chasis, dirección y sistemas de frenos. Se ha prestado la debida atención a los sistemas electrónicos de gestión del motor.

Los consejos técnicos de este manual le ayudarán a realizar el mantenimiento y las reparaciones tanto en el taller como por su cuenta.

LLENADO DEL SISTEMA DE REFRIGERACIÓN

Falta la válvula del radiador del calentador. El fluido circula constantemente a través del radiador del calentador, lo que mejora la refrigeración general del motor.

HERRAMIENTA ESPECIAL REQUERIDA

Soporte para medir la protuberancia del pistón

Puntero de base magnética para apriete angular de pernos

Herramienta de soporte del motor de subchasis

Alicates para abrazaderas elásticas

Medidor de tensión de la correa

Agudeza. 1311-06 Herramienta de extracción de la línea de combustible

Herramienta de soporte del motor Boquilla Torx para 55

Tuerca del rodillo tensor 5

Perno de la polea del cigüeñal 2 + 115 ° ± 15 °

Tornillo de la escuadra de soporte superior 6,2

soporte de motor de péndulo

Tuerca de la escuadra de soporte superior 4.4

soporte de motor de péndulo

Coloque el vehículo en un elevador de 2 postes.

Desconecta la batería. Eliminar:

- la correa de distribución (consulte el procedimiento descrito en el capítulo 11 "Correa de distribución").

Drene el sistema de enfriamiento desconectando la manguera de drenaje del radiador.

Monte la herramienta Mot. 1159.

Montar el soporte para herramienta Mot. 1159 al lugar donde la manguera de refrigerante está unida al bloque de cilindros, luego retire la herramienta de soporte del motor.

- tubo de escape delantero;

- mangueras y conectores de sensores en la carcasa del termostato;

- boquilla (1) con herramienta Mot. 1311-06;

- el filtro de aire, mientras desconecta los conectores de la electroválvula de recirculación de los gases de escape y el sensor de temperatura del aire (desconecte las líneas de combustible de la carcasa del filtro de aire;

- cable de control de suministro de combustible;

- cables de alimentación para las bujías incandescentes;

- conectores para el inyector del 3er cilindro con sensor de elevación de aguja incorporado, así como un conector para una electroválvula de ralentí acelerado (5);

- accesorios de las tuberías de suministro y retorno de combustible en (A) y (B).

Desconecte el conector del sensor del filtro de combustible diesel (6), desconecte el filtro del soporte y mueva las líneas con el filtro a un lado.

Desconecte los acoplamientos de desconexión rápida como se muestra en la siguiente figura.

Retire el soporte de los soportes de la línea de combustible (7).

Afloje los tornillos que sujetan la tapa de distribución inferior.

- mecanismo tensor de la correa de transmisión de accesorios;

- tornillos de culata.

Separe el cabezal del bloque, apartando la parte inferior de la tapa superior del accionamiento de sincronización; realizar esta operación sin girar la cabeza del bloque alrededor del eje vertical, ya que está centrado por dos casquillos (C).

Utilice una jeringa para eliminar cualquier resto de aceite de los orificios de los pernos en la cabeza del bloque.

Esto es para asegurar el correcto apriete de los pernos.

Tome medidas para evitar que entren partículas extrañas en los canales de suministro de aceite del cabezal del bloque.

El incumplimiento de este requisito puede provocar el bloqueo de los canales de suministro de aceite y provocar un rápido desgaste del árbol de levas.

No está permitido limpiar las superficies de soldadura de las piezas de aluminio con una herramienta de bordes afilados.

Utilice Decapjoint para disolver los residuos de juntas adheridos.

Aplicar la composición sobre la superficie a limpiar; espere unos diez minutos, luego retire los residuos de la junta adheridos con una espátula de madera.

Se recomienda realizar esta operación con guantes.

CONTROL DE LA SUPERFICIE DEL PIE

Utilice una regla y un juego de palpadores para comprobar si la superficie de contacto está deformada.

No planitud máxima permitida:

No se permite el pulido de las superficies de contacto de la culata de cilindros.

Compruebe si hay grietas en la culata de cilindros.

DETERMINACIÓN DEL ESPESOR DE LA JUNTA DE CULATA

Comprobación de la protuberancia del pistón

Elimine los depósitos de carbón de las coronas de los pistones.

Gire el cigüeñal en la dirección de rotación una vuelta para que el pistón del cilindro n. ° 1 esté cerca del PMS.

Coloque el soporte Mot. 252-01.

Montar el soporte Mot. 251-01 con indicador de apoyo Mot. 252-01. Ponga la pata del indicador en contacto con la corona del pistón y determine el PMS del pistón.

NOTA. Todas las medidas deben tomarse a lo largo del eje longitudinal del motor para eliminar errores de inclinación del pistón.

Mida la protuberancia del pistón.

AL SELECCIONAR EL ESPESOR DE LA JUNTA, DEJE DE GUIARSE POR LA MAYOR PROTECCIÓN DE PISTÓN.

Si el saliente máximo del pistón del motor es:

- menos de 0,858 mm, entonces se debe usar una junta que tenga una lengüeta con dos orificios;

- de 0,858 mm a 1 mm, use un espaciador con una lengüeta con un orificio;

- más de 1 mm, utilice un espaciador con lengüeta con estribos.

Instale la junta de culata previamente seleccionada. La cabeza del bloque está centrada con dos casquillos (C).

Coloque los pistones aproximadamente a la mitad de su recorrido de modo que los pistones toquen las válvulas mientras aprietan los pernos de la cabeza.

Centre la cabeza del bloque en los casquillos.

Lubrique la parte inferior de las cabezas y las roscas de los pernos con aceite.

Apriete los tornillos de la culata de cilindros (consulte el capítulo 07 "Apriete de los tornillos de la culata de cilindros").

Instale en el orden inverso al de extracción.

Instale la correa de distribución (consulte el procedimiento en el Capítulo 11, Correa de distribución).

Llene con refrigerante y purgue el aire del sistema de enfriamiento.

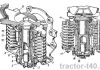

1. Desmontar el embrague, volante motor bloqueándolo con el útil Mot. 582-01, cárter de aceite con junta, polea dentada, mecanismo de distribución y junta bomba de aceite con el útil Mot. 1374 (figura 3.36). Con una nuez 1 atornillar el cuerpo del dispositivo dentro del collar de sellado y, girando el tornillo 2 , presione el brazalete.

2. Retirar el depósito de aceite junto con la junta y la bomba de aceite fig. 3.37).

3. Quite el tensor de la correa de distribución y la bomba de refrigerante (Fig. 3.38).

4. Quitar las tapas de los casquillos y cabezas de las bielas inferiores, los pistones con las bielas, los casquillos del cojinete principal del cigüeñal y sus casquillos, el cigüeñal, los casquillos del cojinete principal ubicados en el bloque de cilindros.

5. Coloque el pistón en la ranura en V de modo que el pasador del pistón se alinee con el orificio del soporte (dos marcas T el centro del agujero está indicado en el soporte, lo que facilita la alineación) (Fig. 3.39). Presione el pasador con la herramienta E.

6. Los pasadores del pistón se presionan en las cabezas de las bielas superiores y giran libremente en los resaltes del pistón. Los pasadores de pistón se instalan utilizando la herramienta Mot. 574-21 (fig. 3.40).

A - Mandriles de montaje B - Bujes de empuje mi - mandril S - Soporte para el pistón.

7. Verificar visualmente el estado de las bielas (torsión y no paralelismo de los ejes de las cabezas), la adherencia de las tapas de las bielas a las bielas (si es necesario, quitar las rebabas con una barra abrasiva). Para calentar las bielas, utilice una placa calefactora de 1500 W (fig. 3.41). Coloque las cabezas de las bielas superiores en la placa calefactora. Asegúrese de que las cabezas de las bielas encajen perfectamente contra la superficie de la placa. Para controlar la temperatura, coloque en cada biela superior en un punto "a" una pieza de soldadura de estaño con un punto de fusión de aproximadamente 250 ° C. Caliente las cabezas de las bielas superiores hasta que las piezas de soldadura se derritan.

8. Asegúrese de que los pasadores de pistón se deslicen libremente en el nuevo orificio del pistón. Utilice un casquillo de centrado para instalar los pasadores del pistón C17 y mandril de montaje A17 (figura 3.42). Poner el pasador del pistón mi en el mandril de montaje A luego atornille el casquillo para centrar CON contra la barra de montaje y luego desenroscarla un cuarto de vuelta.

9. Hay una flecha estampada en la cabeza del pistón, que después del montaje debe dirigirse al volante (Fig. 3.43). La dirección de instalación de la biela está indicada por la protuberancia 1 , que debe estar en el costado de la varilla medidora de aceite.

10. Instale el buje B17 sobre el soporte, coloque el pistón junto con el pasador, asegurando el pistón con el tope del resorte del soporte (la flecha debe estar dirigida hacia arriba).

16. Todos los bujes del extremo inferior de la biela son iguales. Los casquillos del cojinete principal del cigüeñal tienen orificios para la lubricación tanto en el lado de la culata como en el lado de la tapa del cojinete. El casquillo del cojinete intermedio es un cojinete de empuje y determina el juego axial del cigüeñal.

21. Instale los pistones y las bielas en los cilindros usando un mandril para comprimir los anillos del pistón (Fig. 3.46).

22. Instale las tapas de los cojinetes de la biela de modo que la flecha 1 estaba de cara al volante (Fig. 3.47).

24. Aplique un rodillo a la superficie de contacto de la bomba de refrigerante. 1 sellador Rhodorsea l5661 e instale la bomba en su lugar (Fig. 3.48).

25. En cada montaje, se debe instalar un nuevo anillo de sellado de la tubería de descarga (Fig. 3.49).

26. Aplique un rodillo 5 de sellador Rhodorseal5661 alrededor de todo el perímetro de la superficie de contacto de la bomba de aceite (Fig. 3.50).

27. Instale la bomba de aceite en el bloque de cilindros y apriete los tornillos de fijación con un par de 9 Nm, un nuevo labio sellador en el cigüeñal, teniendo cuidado de no dañarlo al pasar por el muñón en el que está instalado el engranaje de distribución.

29. Aplique una gota de sellador Rhodorsea5661 alrededor de todo el perímetro de la superficie de contacto desde el lado del volante (Fig. 3.52).

30. Apriete los tornillos de la tapa con un par de 9 Nm.

32. Instale el depósito de aceite, habiendo sustituido previamente su junta de estanqueidad (Fig. 3.54).

33. Limpie las superficies de contacto del bloque de cilindros y el cárter de aceite. Instale el cárter de aceite y apriete los pernos de montaje a 10 Nm.

36. Espere tres minutos para que la junta se estabilice.

39. Vuelva a instalar la correa de distribución alineando las marcas de la correa con las marcas de las poleas dentadas del cigüeñal y el árbol de levas. 1 accesorios Мt.1386 y apriete el perno de montaje de la polea del cigüeñal: · a - instale el dispositivo Мt. 1273 y con la herramienta Mot. 1135-01 gire el rodillo tensor en sentido antihorario hasta que el display muestre el valor de 20 unidades SEEM (para encender el dispositivo, gire la perilla moleteada del sensor hasta que se accione el trinquete tres veces) (Fig. 3.57).

Apriete la tuerca de la correa del rodillo tensor. Gire el cigüeñal del motor al menos dos vueltas (nunca gire el cigüeñal en la dirección opuesta). Coloque el cigüeñal en el punto muerto superior y retire el retenedor. Verificar la correcta instalación del cigüeñal y las poleas dentadas del árbol de levas del mecanismo de distribución. Aflojar la tuerca del rodillo tensor y con el útil Mot. 1135-01 Gire el rodillo en sentido antihorario hasta que ambos orificios queden horizontales. Apriete la tuerca del rodillo tensor; · b - girar el cigüeñal del motor al menos dos vueltas (en ningún caso girar el cigüeñal en sentido contrario). Coloque el cigüeñal en el punto muerto superior y retire el retenedor. Instalar el útil Mot.1386 en las ramas de la correa entre las poleas dentadas del cigüeñal y la bomba de agua, aplicar una fuerza con un par de 100 Nm (Fig. 3.58). Instale el aparato, Mot. 1273 y lea la tensión de la correa, que debe ser de 20 ± 3 unidades SEEM (punto de ajuste).

41. Si este no es el caso, reajustar la tensión de la correa cambiando la posición del rodillo tensor con la herramienta Mot. 1135-01 y repita las operaciones. a partir del punto b. Apriete la tuerca ¡Atención! Nunca reinstale una correa que se haya quitado. Reemplace la correa si la tensión está por debajo del valor mínimo de servicio (10 unidades SEEM).

Ajuste de la holgura de la válvula

Ajustar Holguras de la válvula de escape 1 y 3 cilindros (Fig. 3.60). Gire el cigüeñal hasta la segunda marca. Ajuste las holguras de las válvulas para las válvulas de admisión de los cilindros 1 y 3. Gire el cigüeñal hasta la tercera marca. Ajustar Holguras de la válvula de escape 2 y 4 , cilindros. Gire el cigüeñal: desde la cuarta marca. Ajustar Holguras de la válvula de admisión 2 y 4 cilindros.

44. Instale la tapa de la culata de cilindros y apriete los tornillos con un par de 11 Nm.

46. Instale el colector de escape después de reemplazar sus juntas.

Los turismos Renault fabricados en fábrica están equipados con dos versiones de motor: diésel y gasolina. Cada ICE tiene varias modificaciones independientes, cuya potencia varía de 70 a 110 CV. La configuración más común prevé la instalación de un motor de gasolina estándar de 1.4 litros con un sistema de inyección para cada cilindro.

El moderno motor de un automóvil Renault de gasolina con un volumen total de 1400 centímetros cúbicos tiene una disposición en línea de 4 cilindros. Cada cilindro está equipado con 2 válvulas. El ángulo de inclinación de los mecanismos de las válvulas es de unos 17,5 grados.

Este tipo de instalación le permite reducir el tiempo de ciclo, así como aumentar significativamente la eficiencia general de toda la culata de cilindros, por lo que no es peor que la de un transporte de mercancías. El motor estándar tiene una relación de compresión relativamente baja de alrededor de 9,5 unidades por cilindro. En un motor nuevo, se permiten desviaciones de 9.2 a 9.7 unidades. Esto se debe al rodaje de las piezas que rozan, como en cualquier camión.

Volumen total - 1,4 litros (1390 centímetros cúbicos);Numero de valvulas - 8 piezas, 2 piezas por cada cilindro;Tipo de gasolina - AI-92, AI-95;Potencia máxima de Kangu con un motor de combustión interna dado - 75 h.p. a 5500 rpm;Esfuerzo de torsión - desde 114 N * m;Ubicación de la GPC - en línea;Estándares ambientales ICE - Euro-4;Flujo mixto - 7,6 litros;Tiempo de aceleración del vehículo - 13,6 segundos hasta 100 km / h;Peso del motor ensamblado - 117 kilosEl motor de gasolina tiene un tren de válvulas en cabeza. El motor de combustión interna desarrolla un par máximo a 2760 rpm. Esta versión está equipada con un sistema de inyección de combustible, que está controlado por una unidad electrónica incorporada fabricada por Renault.

VIDEO

Gracias a la versión mejorada del procesador, que difiere del antiguo 1.3, el automóvil tiene un mayor alcance y capacidad de carga. Con un tanque, un automóvil con 1.4 es capaz de conducir en ciclo combinado hasta 625 kilómetros. Con la caja de cambios manual de 5 velocidades instalada, el motor de combustión interna acelera el modelo Kangu a 154 km / h. En este caso, la aceleración a cien se lleva a cabo en 13,6 segundos. Un motor subcompacto, como un vehículo comercial, a menudo requiere un buen giro.

Motor de inyección renault 1400cc cm es la versión más exitosa, que, como estándar, es capaz de funcionar con marcas populares de combustible (gasolina AI-92 y AI-95). El grupo de pistones admite índices de octano de hasta AI-98, sin embargo, en algunos casos, es posible que se requieran aditivos especiales.

El motor de combustión interna de Renault en esta configuración es capaz de servir hasta 300.000 kilómetros sin realizar reparaciones técnicas.

La vida útil garantizada de la unidad puede variar según las condiciones específicas de uso.

La planta de fabricación tiene prohibido utilizar combustible con un grado inferior al indicado en la literatura adjunta. Además, ICE 1.4 es capaz de soportar el funcionamiento del reforzador hidráulico, el aire acondicionado o un par de faros adicionales.

Para un funcionamiento normal, el motor de inyección de Renault se llena con aceite con una viscosidad de 5w40 y 5w50 (sintético). El volumen puede variar entre 4-4,2 litros. El fabricante recomienda reemplazar los fluidos de llenado cada 10-15 mil kilómetros y el filtro cada 5 mil. Al reemplazar, tenga en cuenta las condiciones de funcionamiento del motor del automóvil.

Motor de gasolina de 1400 cc popular cm instalado en los modelos Renault Kangoo es fiable y sin pretensiones en el uso diario. Durante el viaje, se nota un alto rendimiento económico y dinámico, lo que permite que el automóvil en versión Kangu se mueva con confianza tanto en la ciudad como en la carretera suburbana. El volumen 1.4 tiene un consumo total medio de unos 7 litros cada cien kilómetros a una velocidad de unos 60-80 km / h.

disponibilidad de repuestos para el motor;

motor 1.4 fácil de reparar y mantener;

buena economía en modo urbano;

alto par a bajas revoluciones por minuto;

bajo costo de repuestos y consumibles.

Los motores Kanggu están equipados adicionalmente con controladores electrónicos de flujo de aire y combustible, que ayudan al sistema de inyección a navegar con mayor precisión para garantizar un funcionamiento estable. A pesar de algunas ventajas, el ICE de 1.4 litros es bastante débil en términos de remolcar dispositivos arrastrados. Aunque la capacidad de carga total no se ve particularmente afectada por esto.

Además, esta versión del motor tiene una velocidad de crucero bastante baja. A menudo es necesario acelerarlo a altas revoluciones para proporcionar una buena dinámica al subir o mantener una velocidad estable en la pista.

En la mayoría de los casos, estos problemas se pueden resolver fácilmente cambiando el bloque de firmware por uno más modificado. Si es necesario, los especialistas reemplazan el grupo de pistones de 1.4 por uno ampliado.

En general, esta unidad no es exigente de mantener y el costo de sus repuestos se encuentra en un nivel aceptable.

La reparación del motor Renault Kangu puede ser mayor o parcial. El tipo de reparación se determina solo después del diagnóstico por parte de un cuidador. La revisión parcial del motor Renault Kangoo puede incluir reemplazar la junta GBK, reemplazar los sellos del vástago de las válvulas, reemplazar las válvulas. Las reparaciones parciales generalmente no incluyen quitar el bloque del motor, perforar, pulir, revestir, etc.

No debe tomar la decisión de reparar el motor Renault Kangu por su cuenta. A menudo viene gente al servicio que dice: “mi vecino me dijo que tenía que cambiar la junta de la culata y todo desaparecerá”. Por supuesto, podemos escuchar al cliente e ir a una reunión, pero si esto no ayuda a solucionar el problema, toda la responsabilidad recaerá en el cliente, y no en el service minder que diagnostica y es responsable de él.

Estación de servicio en Grazhdanka - 603-55-05, de 10 a 20, sin días libres. Estación de servicio en Kupchino - 245-33-15, de 10 a 20, sin días libres. STO sobre el coraje , 748-30-20, de 10 a 20, sin días libres.

WhatAapp / Viber: 8-911-766-42-33

Cuándo reparar el motor: - mayor consumo de aceite de motor en el motor de combustión interna;

Garantía para el trabajo - 6 meses sin límite de kilometraje.

¡El diagnóstico del motor durante la reparación con nosotros es gratis!

El costo final de la reparación de un motor depende de muchos factores. A menudo, las personas desmontan el motor ellos mismos, tratando de reparar el motor con sus propias manos. Cuando se trata de entender que no pueden montarlo ellos mismos, nos traen un motor desmontado. Cuando llame a la estación de servicio, especifique el estado actual del motor y se le informará el costo exacto de su reparación.

Si el coche no está en movimiento, podemos enviar una grúa.

HERRAMIENTA ESPECIAL REQUERIDA

Soporte para medir la protuberancia del pistón

Puntero de base magnética para apriete angular de pernos

Herramienta de soporte del motor de subchasis

Alicates para abrazaderas elásticas

Medidor de tensión de la correa

Agudeza. 1311-06 Herramienta de extracción de la línea de combustible

Herramienta de soporte del motor Boquilla Torx para 55

Tuerca del rodillo tensor 5

Perno de la polea del cigüeñal 2 + 115 ° ± 15 °

Tornillo de la escuadra de soporte superior 6,2

soporte de motor de péndulo

Tuerca de la escuadra de soporte superior 4.4

soporte de motor de péndulo

Coloque el vehículo en un elevador de 2 postes.

Desconecta la batería. Eliminar:

- la correa de distribución (consulte el procedimiento descrito en el capítulo 11 "Correa de distribución").

Drene el sistema de enfriamiento desconectando la manguera de drenaje del radiador.

Monte la herramienta Mot. 1159.

Montar el soporte para herramienta Mot. 1159 al lugar donde la manguera de refrigerante está unida al bloque de cilindros, luego retire la herramienta de soporte del motor.

- tubo de escape delantero;

- mangueras y conectores de sensores en la carcasa del termostato;

- boquilla (1) con herramienta Mot. 1311-06;

- el filtro de aire, mientras desconecta los conectores de la electroválvula de recirculación de gases de escape y el sensor de temperatura del aire (desconecte las líneas de combustible de la carcasa del filtro de aire;

- cable de control de suministro de combustible;

- cables de alimentación para las bujías incandescentes;

- conectores para el inyector del 3er cilindro con sensor de elevación de aguja incorporado, así como un conector para una electroválvula de ralentí acelerado (5);

- accesorios de las tuberías de suministro y retorno de combustible en (A) y (B).

Desconecte el conector (6) del sensor del filtro diesel, desconecte el filtro del soporte y mueva las líneas junto con el filtro hacia un lado.

Desconecte los acoplamientos de desconexión rápida como se muestra en la siguiente figura.

Retire el soporte de los soportes de la línea de combustible (7).

Afloje los tornillos que sujetan la tapa de distribución inferior.

- mecanismo tensor de la correa de transmisión de accesorios;

- tornillos de culata.

Separe el cabezal del bloque, apartando la parte inferior de la tapa superior del accionamiento de sincronización; realizar esta operación sin girar la cabeza del bloque alrededor del eje vertical, ya que está centrado por dos casquillos (C).

Utilice una jeringa para eliminar cualquier resto de aceite de los orificios de los pernos en la cabeza del bloque.

Esto es para asegurar el correcto apriete de los pernos.

Tome medidas para evitar que entren partículas extrañas en los canales de suministro de aceite del cabezal del bloque.

El incumplimiento de este requisito puede provocar el bloqueo de los canales de suministro de aceite y provocar un rápido desgaste del árbol de levas.

No está permitido limpiar las superficies de soldadura de las piezas de aluminio con una herramienta de bordes afilados.

Utilice Decapjoint para disolver los residuos de juntas adheridos.

Aplicar la composición sobre la superficie a limpiar; espere unos diez minutos, luego retire los residuos de la junta adheridos con una espátula de madera.

Se recomienda realizar esta operación con guantes.

CONTROL DE LA SUPERFICIE DEL PIE

Utilice una regla y un juego de palpadores para comprobar si la superficie de contacto está deformada.

No planitud máxima permitida:

No se permite el pulido de las superficies de contacto de la culata de cilindros.

Compruebe si hay grietas en la culata de cilindros.

DETERMINACIÓN DEL ESPESOR DE LA JUNTA DE CULATA

Comprobación de la protuberancia del pistón

Elimine los depósitos de carbón de las coronas de los pistones.

Gire el cigüeñal en la dirección de rotación una vuelta para que el pistón del cilindro n. ° 1 esté cerca del PMS.

Coloque el soporte Mot. 252-01.

Montar el soporte Mot. 251-01 con indicador de apoyo Mot. 252-01. Ponga la pata del indicador en contacto con la corona del pistón y determine el PMS del pistón.

NOTA. Todas las medidas deben tomarse a lo largo del eje longitudinal del motor para eliminar errores de inclinación del pistón.

Mida la protuberancia del pistón.

AL SELECCIONAR EL ESPESOR DE LA JUNTA, DEJE DE GUIARSE POR LA MAYOR PROTECCIÓN DE PISTÓN.

Si el saliente máximo del pistón del motor es:

- menos de 0,858 mm, entonces se debe usar una junta que tenga una lengüeta con dos orificios;

- de 0,858 mm a 1 mm, use un espaciador con una lengüeta con un orificio;

- más de 1 mm, utilice un espaciador con lengüeta con estribos.

Instale la junta de culata previamente seleccionada. La cabeza del bloque está centrada con dos casquillos (C).

Coloque los pistones aproximadamente a la mitad de su recorrido de modo que los pistones toquen las válvulas mientras aprietan los pernos de la cabeza.

Centre la cabeza del bloque en los casquillos.

Lubrique la parte inferior de las cabezas y las roscas de los pernos con aceite.

Apriete los tornillos de la culata de cilindros (consulte el capítulo 07 "Apriete de los tornillos de la culata de cilindros").

Instale en el orden inverso al de extracción.

Instale la correa de distribución (consulte el procedimiento en el Capítulo 11, Correa de distribución).

Llene con refrigerante y purgue el aire del sistema de enfriamiento.

Ponemos el coche en un gato y desenroscamos la rueda delantera derecha. Quitemos los revestimientos de los pasos de rueda y la protección plástica detrás de la cual se esconde la polea del cigüeñal.

La ubicación de la polea es generalmente conveniente. No es necesario quitar el soporte superior del motor para bajarlo un poco.

Para empezar, aflojamos la correa del equipo auxiliar, soltamos las tuercas de montaje superior e inferior del generador y aflojamos la tensión de la correa con el perno de ajuste.

El siguiente paso es arreglar el cigüeñal. Hay varias formas de arreglar el cigüeñal.El primer método es a través de un orificio en el bloque del motor diseñado para fijar el cigüeñal en una posición que corresponda al punto muerto superior del pistón. El orificio se encuentra junto a la varilla de nivel de aceite. Utilizando la cabeza E14, desatornillamos el tornillo que cierra el agujero y, girando el semieje de la rueda derecha, buscamos una varilla metálica con un diámetro de 8 mm, el agujero en el cigüeñal.

La segunda forma es un poco más sencilla. Arreglamos el volante a través del orificio en el bloque del motor.

Encendemos la quinta marcha y, desplazando el semieje derecho, buscamos un agujero en el volante en el que instalamos el retenedor.

Habiendo instalado el retenedor en el volante, arrancamos el perno de montaje de la polea del cigüeñal. El perno encaja bien, se desatornilló con una perilla casera hecha de una manivela. Una perilla estaba doblada, pero no se pudo desenroscar una llave neumática ligera.

La polea encaja perfectamente en el piñón, por lo que es posible que tenga que retocar un poco para quitarla.

Video (haga clic para reproducir).

Se nota a simple vista que la polea debe ser reemplazada. El amortiguador ya se ha roto y la parte exterior de la polea comenzó a desprenderse y triturar la protección de plástico.

Califica el artículo:

Calificación

3.2 quien votó:

85