En detalle: reparación de bricolaje plm breeze 12 de un maestro real para el sitio my.housecope.com.

Fishbein E.I. Motores fueraborda "Veterok". Dispositivo, funcionamiento y reparación: Manual. L., editorial "Shipbuilding", 1989. - 184 p.: Ill.

Se presenta la información sobre el dispositivo de los motores de barco fuera de borda "Veterok", se dan recomendaciones para su operación y reparación. Se consideran las fallas más típicas del motor, los métodos para su detección y eliminación. Se resume la experiencia de muchos aficionados en el autodesmontaje, montaje y mejora de unidades de motor, se presentan dibujos y diagramas de dispositivos y dispositivos especiales utilizados en el desmontaje y montaje de motores. Se requiere información de referencia para los reparadores.

Para los aficionados a los motoristas de barcos, propietarios de motores de la familia Veterok, también puede ser utilizado por trabajadores de talleres de reparación.

En nuestro país, que tiene una gran cantidad de embalses y vías fluviales, ampliamente utilizados para la economía nacional, el desarrollo del turismo acuático, la recreación y los deportes, se ha generalizado un vehículo universal como un bote a motor con motor fuera de borda. Se utiliza para el transporte de personas y mercancías, pesca, manejo del agua, madera flotante, para la realización de obras hidráulicas y operaciones de rescate en el agua, para la recreación de la población y la práctica de deportes.

A diferencia de las plantas de energía estacionarias, el motor fuera de borda es más conveniente de operar, no ocupa espacio en la embarcación, es liviano, fácil de mantener y reparar, y esto lo ha hecho popular entre el ejército de miles de propietarios de embarcaciones a motor. Uno de los motores fuera de borda domésticos más utilizados son los motores fuera de borda de la familia Veterok con una capacidad de 5,9 y 8,8 kW (8 y 12 CV), fabricados por la Planta de Motores de Ulyanovsk de la Asociación de Producción AvtoUAZ. Los motores "Veterok-8" se han producido desde 1965, "Veterok-12" - desde 1967. En 1969-1971. La planta dominó la producción y produjo pequeños lotes de modificaciones de motores con madera muerta alargada (Veterok-8U, Veterok-12U) y en una versión de carga (Veterok-8M, Veterok-12M). En 1978, la empresa pasó a la producción de modelos con un sistema de encendido electrónico sin contacto (Veterok-8E, Veterok-12E).

| Video (haga clic para reproducir). |

El funcionamiento confiable de los motores durante un largo período de tiempo depende en gran medida de una operación hábil, un mantenimiento calificado y reparaciones oportunas. La insuficiencia de la red existente de talleres para la reparación y mantenimiento de motores fueraborda, por un lado, y el deseo de intervenir en su motor, por otro, llevan a que la mayoría de propietarios de motores Veterok realicen el mantenimiento. y mantenimiento preventivo de motores por sí mismos, sin tener, por regla general, información suficiente sobre las características de diseño, condiciones para el desmontaje, montaje y ajuste de unidades, formas de mejorar la fiabilidad y el rendimiento.

El propósito de este libro es ayudar a los propietarios de Veterok a operar, reparar y mantener motores de manera adecuada.

Los temas de la teoría del funcionamiento de los motores de dos tiempos, ampliamente cubiertos en la literatura especial, reciben una atención mínima en el libro; solo da una idea general de los principios de funcionamiento de las unidades motoras.

El diseño de los motores se mejora constantemente, por lo tanto, cuando se publique el libro, puede haber algunos cambios de diseño en las unidades y partes, realizados para aumentar la confiabilidad y durabilidad, y mejorar el rendimiento.

Durante dos navegaciones fui a Kazanka con dos motores Veterok-12.Quiero contarles sobre las deficiencias motoras identificadas durante este tiempo, así como sobre las formas de eliminarlas.

El principal defecto es el diseño sin terminar de las válvulas de admisión de la mezcla de combustible. En un motor, después de 10 horas de funcionamiento, una válvula se rompió y después de 17, tres más. Pronto, las válvulas del segundo motor también "volaron". Después de reemplazar todas las válvulas, el motor funcionó solo durante una hora. Tres válvulas se rompieron a la vez, y los fragmentos golpearon el cilindro y "levantaron" su espejo y pistón, lo que provocó el agarrotamiento de los anillos en las ranuras del pistón.

Como han demostrado las observaciones, todo comienza sacando una parte de la válvula a lo largo del borde del limitador, lo que empeora inmediatamente el arranque del motor. Además, la grieta se profundiza y, finalmente, parte de la válvula se rompe. El motor se detiene y no arranca más debido a una violación de la sincronización.

He instalado las válvulas de admisión en un diseño que elimina el impacto de flexión del extremo de la válvula. Se utiliza un diseño similar, por ejemplo, en el motor "Moscú".

La conmutación del embrague inactivo se coloca en el eje vertical, lo que simplifica el diseño de la caja de cambios y no causa ninguna queja cuando se opera el motor en clima cálido. Pero a principios de primavera y finales de otoño, cuando el motor se calienta al ralentí, el lubricante de la caja de cambios no se agita debido a la baja temperatura, lo que hace que sea demasiado viscoso cuando se enciende el motor. Como resultado, cuando se enciende a bajas velocidades, el motor se detiene. Si lo enciende a una velocidad ligeramente superior, la llave de seguridad de la hélice se corta inevitablemente. La carga dinámica en la llave podría reducirse utilizando un amortiguador de hélice más flexible. La aceleración preliminar del barco sobre los remos ayuda a que el motor "funcione" a bajas temperaturas.

Los cojinetes del eje de la hélice no son lo suficientemente fiables. Ya después de 70 horas de funcionamiento, aparece un juego radial del eje debido al desgaste de los cojinetes y el agua entra en la caja de cambios, a pesar de que el diseño exitoso de los sellos de aceite con el uso de un resorte de pulsera asegura la estanqueidad de la caja de cambios durante mucho más tiempo. período que, digamos, en el antiguo "Moscú".

La bomba de enfriamiento de agua del motor instalado en el bote se encuentra debajo del nivel del agua, lo que aumenta la confiabilidad de su funcionamiento (en comparación con el motor Moskva).

Pero la carcasa de la bomba hecha de aleación de aluminio debe ser reelaborada, porque su extremo inferior se desgasta rápidamente por la fricción contra el impulsor. En un motor, por esta razón, después de 40 horas de funcionamiento, la bomba dejó de bombear agua. Cabe señalar que la cubierta de acero superior y el extremo contiguo del impulsor no se desgastaron durante este tiempo. De ahí la conclusión: es recomendable reforzar la parte inferior de la caja con una placa de acero.

El conjunto del motor de arranque superior está diseñado para que el pasador de arrastre rebabe la corona dentada del volante y haga mella en la carcasa del piñón. Esto se puede evitar si se desmonta el motor de arranque una o dos veces por temporada, se limpian las abolladuras en la ranura del engranaje, los orificios del tope superior y el vástago de la polea para el pasador de arrastre, y se completa el montaje superior de acuerdo con el croquis propuesto. . Al ensamblar, las partes del motor de arranque deben lubricarse con grasa. También es necesario limpiar la entrada del engranaje y los dientes del volante.

El hombro inferior de la perilla de cambio del embrague inactivo debe acortarse 3 mm; de lo contrario, al encender o apagar enérgicamente la carrera, la manija se desliza detrás del resorte y no puede moverla hacia atrás sin la ayuda de un destornillador.

Las cabezas de los tornillos para sujetar el espaciador al cuerpo intermedio cuando la embarcación está en movimiento están ubicadas en la misma superficie del agua y contribuyen a la retención de algas en el espaciador.

En el antiguo "Moscú", en lugar de pernos, se instalan tornillos con cabeza semicircular en este lugar, y este fenómeno no se observa. Puede poner los tornillos en el "Veterok", si hace un borde en el hombro para las arandelas.

Por último, es necesario rediseñar el asa para transportar el motor para que pueda guardarse de forma segura en el muelle.

El deseo de aumentar la potencia de su motor aparece con bastante frecuencia entre los barcos de agua aficionados.Sin embargo, el aumento de la potencia de un motor en serie puede no estar justificado en todos los casos. De hecho, solo hay un caso de este tipo: si, con la carga típica y más utilizada de un barco de planeo, el 10-20% de la potencia no es suficiente para entrar en el planeo, todas las demás medidas (como instalar placas de espejo de popa, salpicaduras de sentina protectores, selección y pulido de la hélice) se han agotado. En una embarcación de desplazamiento, un ligero aumento en la potencia del motor prácticamente no traerá un aumento de velocidad, pero sí aumentará el consumo de gasolina, en este caso, para aumentar la tracción, es mejor instalar una boquilla perfilada anular en la hélice. Si la potencia del motor es suficiente para entrar en el planeo de una embarcación ligera sin modificaciones, un pequeño aumento de potencia dará como resultado un pequeño aumento de velocidad. Además, siempre debe recordar que cualquier aumento en la potencia de un motor en serie está asociado con una disminución en su vida útil.

No se recomienda aumentar la potencia de los viejos "Veterkov-12", que tienen bujes de bronce débiles en las cabezas de las bielas superiores, que fallan rápidamente sin ningún forzamiento. Los nuevos "Veterka-12" tienen cojinetes de agujas más fiables en los extremos superiores de las bielas, lo que garantiza un funcionamiento fiable de los motores en serie, sin embargo, dado que el tamaño de los cojinetes es el mismo que el del "Veterka-8", hay no es garantía de su funcionamiento después del refuerzo del motor.

Por lo tanto, la gama completa del trabajo descrito se puede hacer sin temor solo con el nuevo "Veterka-8M".

En cualquier caso, el motor modificado debe operarse con cuidado: después de continuar el cepillado, baje el acelerador a medio, no permitiendo que el motor funcione durante mucho tiempo con sobrecarga.

La potencia del motor fuera de borda se puede incrementar mejorando sus procesos térmicos (llenado del cárter, soplado, escape, etc.) y reduciendo las pérdidas mecánicas por fricción. Consideremos con más detalle las formas de aumentar la potencia de los motores Veterka-8 y Veterka-12.

Empecemos por el carburador. Para mejorar el llenado del cárter con mezcla fresca, se debe instalar un carburador K-33V de Veterka-12 en Veterka-8, y en Veterka-12 este carburador debe perforarse aumentando el diámetro del difusor. Antes de perforar el carburador, retire la boquilla de pulverización, el tubo de chorro de aire, la válvula de mariposa con eje, el amortiguador de aire, la tapa de la cámara del flotador y desatornille los tornillos de ajuste. Nota: Para quitar el atomizador, deberá perforar el tapón de latón que se encuentra encima. Los tubos del atomizador y el chorro de aire se retiran con unos alicates estrechos, pero primero, se debe insertar un cable con un diámetro de 2 mm en los tubos.

El cuerpo del carburador está moldeado por inyección. Teniendo en cuenta que sus paredes tienen un espesor de 1,5-2,5 mm, taladre el canal de aire más de lo indicado en la Fig. 1 no sigue. La nueva válvula de mariposa se mecaniza utilizando un mandril de mandrinar oblicuo.

Arroz. 1. Taladrar el carburador y hacer una nueva válvula de mariposa: 1 - Carburador KZZV; 2 - válvula de mariposa; 3 - mandril.

Después de perforar, la pistola rociadora y el tubo de inyección se colocan (firmemente) en su lugar. El orificio sobre el spray se cierra con un tapón hecho de un tornillo M6 con una contratuerca. No es necesario cambiar la conexión de entrada, excepto por el hecho de que el diámetro de la entrada debe aumentarse a 22 mm. La partición de la válvula se está finalizando de acuerdo con la Fig. 2. Si muestra marcas de astillado a lo largo del borde de las ventanas de admisión, reemplácelo por uno nuevo o muélelo. Usted mismo puede hacer una nueva partición con textolita o aleación de aluminio D1AT con un grosor de 4-5 mm. En este caso, la visera se fabrica por separado y se atornilla desde la parte posterior del tabique con dos tornillos avellanados M4.

La partición de aluminio es más duradera que la de plástico; si al mismo tiempo se utilizan válvulas de forma mejorada con un grosor de 0,25 mm, aumentará significativamente la vida útil y la fiabilidad del mecanismo de la válvula (estas válvulas se han instalado en los motores Veterok desde mediados de 1970).

Es aconsejable doblar los limitadores de elevación de la válvula de modo que el extremo del limitador tenga una deflexión de 8,0-8,5 mm. Después de apretar el tornillo de fijación, la válvula de entrada no debe presionarse fuertemente contra la partición; es mejor si su extremo no aplastado se eleva 0.5-1.0 mm.

Ahora puede empezar a trabajar para mejorar la purga. Dado que los canales de purga están ubicados en diferentes partes del cárter y el bloque de cilindros, y hay una junta entre ellos, sus contornos pueden no coincidir, lo que aumenta la resistencia del canal y ralentiza el flujo de la mezcla combustible. Puede verificar la coincidencia de los contornos usando un espejo de bolsillo de 40-50 mm de ancho, insertado en el canal desde el lado del bloque. Puede encontrar una posición del espejo en la que sean visibles las repisas formadas por las irregularidades del bloque, la junta o el cárter. Si el desnivel es de 3-4 mm, es necesario desmontar el motor para tratar los canales de purga.

La cantidad de desmontaje depende de qué pieza requiera modificaciones. Si las repisas y las irregularidades están solo en los orificios del bloque de cilindros, solo es necesario quitar el bloque. Peor aún, si después de examinar los canales de purga en el bloque y el cárter y sus huellas en la junta de paronita, descubre que el cárter también necesita ser procesado: entonces tendrá que desmontarlo por completo. Es conveniente sacar el cigüeñal del cárter con el extractor que se muestra en la fig. 3. Conecte el extractor a la brida inferior de modo que el vástago del tornillo descanse contra el orificio ranurado del cigüeñal. No es necesario desmontar los cojinetes del eje principal superior e intermedio.

Arroz. 2. Separador de válvulas (material - getinax, textolite, aluminio).

En la Fig. 4 y 5 muestran los contornos de los canales Veterka-12 y Veterka-8, respectivamente. Utilizándolos, haz una plantilla de cartón o papel grueso, tomando como base los agujeros para los centradores. Coloque la plantilla en la superficie del cárter, verifique la posición de los pasadores y delinee el contorno de los canales con una marca. Usando la misma plantilla, el contorno de los canales se transfiere a la brida del bloque de cilindros; en este caso, para orientar la plantilla, se deben retirar los pasadores del cárter e insertar con sus extremos finos en los orificios del bloque.

Arroz. 3. Extractor para extraer el cigüeñal.

Los canales se pueden procesar utilizando un taladro neumático, un taladro y cualquier otro medio que pueda rotar una lima de cuerno, un escariador u otro instrumento similar. Después de un tratamiento preliminar preliminar, la superficie de los canales debe lijarse con papel de lija. El acabado final de la superficie debe ser de al menos sexto grado. Cabe señalar que es mejor lograr una coincidencia completa de los contornos de los canales en el conector que pulir sus superficies para obtener un brillo de espejo.

Arroz. 4. Plantilla para el procesamiento de canales de soplado en Veterka-12.

Arroz. 5. Plantilla para el procesamiento de canales de soplado en Veterka-8.

La calidad del procesamiento se controla mediante una varilla redonda con un diámetro de 10 mm, que debe pasar libremente a través de todo el canal en el bloque; en el canal desde la entrada en el cárter hasta los puertos de purga en el cilindro, no debe haber salientes o irregularidades de más de 0,5 mm. Se debe prestar especial atención al final del conducto: el giro hacia los puertos de purga (consulte la Fig. 6, que muestra una sección del cilindro y el conducto). Se puede formar una "bolsa" (sombreada en la figura) entre la pared del cilindro y el inserto, creando una resistencia adicional al flujo de la mezcla de purga. La superficie del bloque debajo del inserto debe fresarse a una profundidad de 1-1,5 mm, luego el inserto se moverá más cerca del cilindro y se quitará la "bolsa".

Arroz. 6. Tramo a lo largo del canal de soplado Veterka-12.

Para reducir las pérdidas mecánicas en el motor, los anillos de pistón inferiores deben estar sellados en las ranuras.Para hacer esto, los anillos deben acortarse 3.5 mm desde el lado donde no hay un corte para el tope, y la ranura en los pistones debe hacerse 0.4-0.6 mm más profunda de lo necesario para ahogar el anillo en ella. El laminado se realiza con ligeros golpes de martillo a lo largo de los bordes de la ranura con el anillo empotrado en ella, comenzando por el tapón.

Es de gran importancia la correcta selección de la holgura entre la parte superior del pistón (la sección de su superficie lateral entre el anillo superior y el inferior) y el espejo del cilindro en buen estado de funcionamiento. La ausencia de un espacio aquí conduce a un aumento de las pérdidas mecánicas y un espacio demasiado grande viola el sellado del espacio de trabajo. En general, se acepta que el mejor espacio libre es tal que no haya rastros de contacto con el espejo cilíndrico en la parte superior y, al mismo tiempo, no se depositen depósitos de carbón. El cinturón debe ser de color gris. Los lugares con el brillo metálico resultante después de hacer funcionar el motor a toda velocidad durante 20-30 minutos se lijan con un papel de lija fino.

También es posible reducir la fricción y, en consecuencia, las pérdidas de potencia instalando un casquillo con una ranura para exprimir el agua en el cojinete inferior en lugar del sello de aceite inferior (Fig. 7). El casquillo superior del soporte debe retenerse e instalarse con el resorte hacia arriba. Antes de ensamblar el motor, asegúrese de que los sellos de aceite estén apretados. Para hacer esto, debe quitar los sellos de aceite del asiento del cárter y luego colocarlos uno por uno en el muñón inferior del cigüeñal, vertiendo queroseno en la cavidad con un resorte. El sello de aceite es bueno si el queroseno no penetra en el eje debajo de él. Los sellos de aceite mejor probados están instalados en el motor.

Arroz. 7. Manguito de destilación de agua.

Todos los cojinetes de bolas del cigüeñal deben ser revisados para facilitar la rotación y el agarrotamiento. El cojinete principal central debe girar libremente y moverse axialmente de una mejilla a la otra.

Advertencia: include (../../ commercial.php) [function.include]: no se pudo abrir la secuencia: no existe ese archivo o directorio en /home/motovelo/public_html/catalogs/veterok/direction/16.php en línea 190

Advertencia: include () [function.include]: Error al abrir ‘../../commercial.php’ para su inclusión (include_path = ’.: / usr / lib / php’) en /home/motovelo/public_html/catalogs/veterok/direction/16.php en línea 190

La rotación del pasador en la cabeza de la biela superior debe ser ligera. El espacio en el par buje-pasador debe estar entre 0.015-0.025 mm.

Durante el montaje del motor para realizar la operación más difícil: presionando el cigüeñal con soportes, es aconsejable hacer un mandril cónico (Fig.8). Un mandril insertado en el sello de aceite inferior protege su borde de trabajo para que no se doble en el momento en que pasa el extremo del cigüeñal.

Arroz. 8. Cenador para proteger el labio de la glándula.

Se debe atornillar un espárrago de 40-50 mm de largo en uno de los cuatro orificios de la brida del cárter superior: servirá como guía al presionar la tapa del cárter superior. Si la tapa no ha llegado al final del bloque en al menos 0,3 mm, no la apriete con los tornillos, pero repita la operación de prensado desde el principio (en este caso, es aconsejable sacar el cigüeñal no inmediatamente, pero después de que las piezas se hayan enfriado). La posición de un cigüeñal correctamente presionado se muestra en la fig. 9.

Arroz. 9. Posición correcta del cigüeñal presionado: 1 - placa de control.

Una cierta dificultad en la instalación del bloque de cilindros es la compresión de los segmentos del pistón. Para simplificar el trabajo, haga un engarzado (Fig. 10), coloque el pistón con los anillos en la parte superior y engarce gracias a un chaflán profundo. Al colocar el bloque, los anillos entrarán en el cilindro y el engarzado bajará a lo largo del pistón y se puede quitar pasando la biela a través de la ranura.

Arroz. 10. Engarzado de aros de pistón para "Veterka-12".

Otra forma de aumentar la potencia del motor Veterka es aumentar la relación de compresión, pero es imposible aumentarla por encima de un cierto límite (por ejemplo, 7.5-8.0), ya que esto conduce al sobrecalentamiento de las bujías y otras partes del motor. Debe comenzar verificando la relación de compresión real. Para ello, con el pistón en TDC, mida el volumen de la cámara de combustión llenándola con aceite de husillo medido con una bureta o vaso de precipitados con una precisión de al menos 0,5 cm3. Para esto, el motor se instala con los orificios de los tapones hacia arriba y se vierte aceite a través de ellos en la cámara de combustión hasta la tercera o cuarta rosca desde la parte inferior. El volumen nominal de la cámara de combustión para "Veterka-8" es de 12,5-13,0 cm3, y para "Veterka-12" 18,0-18,5 cm3. La relación de compresión real para estos volúmenes es de aproximadamente 6,0.

Para aumentar la relación de compresión, debe recortar la cabeza del bloque. Para reducir el volumen de la cámara de combustión en 1 cm3, es necesario cortar 0,5 mm desde el extremo de la cabeza en "Veterka-8" y 0,35 mm en "Veterka-12". Con una relación de compresión de aproximadamente 7,5, el volumen de la cámara de combustión debe ser de aproximadamente 10 cm3 en Veterka-8 y 15 cm3 en Veterka-12. El recorte se realiza mejor en un torno, sujetando la cabeza por la superficie lateral en un mandril de tres mordazas. Si los volúmenes medidos en ambos cilindros resultaron ser los mismos, debe alinear cuidadosamente el plano de la cabeza en relación con la alimentación lateral de la pinza. Para volúmenes desiguales, el lado del cabezal con la cámara más grande debe colocarse más cerca del cortador. Para mejorar el acabado de la superficie, la alimentación de la pinza en la última pasada debe mantenerse al mínimo.

Por una razón u otra, son posibles desviaciones en la distancia de las lumbreras de barrido y escape desde la parte superior del cilindro. Por lo tanto, en primer lugar, es necesario verificar la simultaneidad de apertura de todos los puertos de purga o salida de cada cilindro. Antes de realizar la comprobación, se retiran del motor las inserciones de las ventanas de purga, la tapa de escape y la culata; el trabajo se verá facilitado si también se retiran los anillos de los pistones. Después de eso, el pistón se mueve hacia el BDC hasta que aparece un espacio en uno de los puertos de purga o salida. Las ventanas que se abren más tarde de ese momento se procesan: se archivan con un archivo redondo para garantizar la apertura simultánea completa de las ventanas en ambos cilindros. Al presentar, es mejor quitar el bloque de cilindros; Antes de cada verificación, debe lavarse y asegurarse al cárter con dos pernos centrales.

Es deseable aumentar ligeramente la sincronización de la válvula: purga y escape en relación con el nominal (Tabla 1). Se logra un aumento en la fase de purga instalando una junta adicional de 0,5-0,8 mm de grosor en el conector entre el cárter y el bloque, y el escape, mediante un llenado adicional de la parte superior de las ventanas de escape. Después de instalar la junta, debe verificar los volúmenes de las cámaras de combustión nuevamente y, si es necesario, recortar la cabeza del bloque.

Cada 25 horas de funcionamiento del motor:

- Inspeccione los electrodos de las velas, límpielos de depósitos de carbón, enjuague y establezca el espacio requerido entre los electrodos (0.85-1.00)

- compruebe el apriete de los pernos exteriores, tornillos y tuercas, apriételos si es necesario. Verificar la fijación de la placa de control a la suspensión y el correcto apriete del tornillo base magdino. (figura 12). Nota. La tuerca del volante se puede apretar soplando un martillo en el mango de la llave.

- comprobar la presencia de aceite en la caja de cambios por el orificio de llenado (inspección) y la ausencia de agua por el orificio de drenaje. Antes de esto, el motor debe mantenerse en posición vertical durante al menos 10 horas.

Cada 50 horas de funcionamiento del motor:

1) lubricar con unas gotas de aceite o engrasar las superficies exteriores de fricción (engranajes y ejes de la caña del timón, roscas de los tornillos de apriete de la suspensión, cojinetes y resortes del mecanismo gatillo, etc.) sin desmontar las unidades

2) retire el cárter y el colador de la bomba de combustible y enjuáguelos. Enjuague la cámara de flotación del carburador;

3) cambie el aceite de la caja de cambios, pero al menos una vez al mes cuando el motor esté en funcionamiento, enjuagando el editor con gasolina. Vierta aceite hasta el nivel del tapón de llenado, unos 250 cc. Para acelerar el llenado de la caja de cambios, se recomienda calentar el aceite a 50-70 ° C.

Compruebe el nivel de aceite después de mantener el motor en posición vertical durante al menos 15 minutos. (con aceite caliente).

Cada 100 horas de funcionamiento del motor:

1) retire el volante, la base del magdino y lubrique el asiento de la base en la tapa del cárter con constantin u otra grasa refractaria.

Lubrique el extremo superior del cigüeñal, las zapatas y el buje del volante con una fina capa de aceite.

2) Limpie los cilindros, la cabeza del bloque, los pistones y los aros de los pistones de los depósitos de carbón. Para hacer esto, retire el motor y luego el bloque de cilindros.

Los aros de pistón, si se retiran para su limpieza, deben instalarse en el mismo orden en que trabajaron;

3) después de retirar el motor, lubrique la junta estriada del cigüeñal con el eje vertical con grasa refractaria.

Se recomienda el siguiente método para limpiar los depósitos de carbón sin desmontar el motor. Instale el motor calentado con los orificios de las bujías hacia arriba, coloque los pistones de manera que las ventanas de salida de ambos cilindros estén cerradas; vierta a través de los orificios de las bujías de cada cilindro una mezcla que consta de dos partes de acetona, una parte de queroseno y una parte de aceite de motor. Cuando cese la formación de espuma de la mezcla, enrosque las velas y deje el motor en esta posición durante 8-10 horas, luego drene la mezcla, encienda el motor y déjelo funcionar durante unos minutos.

Después de 500 horas de funcionamiento del motor:

Desarme el motor para inspección y limpieza de piezas. Reemplace las piezas con mayor desgaste.

Al desmontar y montar, siga las instrucciones de la sección "Desmontaje y montaje del motor".

Después de las reparaciones con sustitución de las piezas principales, el motor debe ponerse en funcionamiento de acuerdo con el modo de funcionamiento del nuevo motor.

Para las reparaciones, utilice únicamente piezas de motor Veterok de alta calidad de vendedores de confianza.

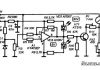

Para identificar las principales fallas, es necesario medir con un ohmímetro el valor de resistencia entre el terminal H1 (Fig. 4 y 5) y "tierra" (el negativo del dispositivo está conectado a la "tierra").

Son posibles los siguientes casos:

- la resistencia es 0-100 Ohm - ya sea el tiristor 6, o el diodo 4, o el capacitor 8 está fuera de servicio, los terminales extremos del devanado de almacenamiento están en cortocircuito.

- la resistencia es igual a 350-450 Ohm: dos terminales adyacentes del devanado de almacenamiento están en cortocircuito;

- la resistencia es igual al infinito: una rotura en el alambre del devanado de almacenamiento.

La verificación de otros elementos del sistema de encendido solo se puede realizar con el uso de dispositivos adecuados en los talleres de electrodomésticos.

Tabla de valores de resistencia en varios puntos del circuito (Fig. 5).

* Valores de resistencia cuando se miden con un ohmímetro con una resistencia de entrada de al menos 20 kOhmios.

Manejo y reglas del barco

El cambio de velocidad de la embarcación se realiza cambiando el modo de funcionamiento del motor. Para aumentar la velocidad de la embarcación, el timón debe girarse hacia el acelerador a fondo (en sentido antihorario) y para disminuir la velocidad, hacia el ralentí: El cambio de dirección de movimiento de la embarcación se realiza girando suavemente el motor alrededor del eje vertical detrás del timón.

Los giros cerrados deben realizarse a bajas velocidades del motor.

El funcionamiento del motor está permitido en embarcaciones de acuerdo con las "Reglas para la navegación interior" y con las reglas para la navegación en cuerpos de agua de la zona.

Siempre debe tener velas y herramientas de tabla en el barco. El barco debe estar equipado con remos, drenaje y equipo de salvamento. Al salir de noche, es necesario contar con luces de advertencia de acuerdo con las reglas de navegación.

DESMONTAJE Y MONTAJE DEL MOTOR EÓLICO

Si es necesario, se recomienda desmontar el motor y sus conjuntos en la siguiente secuencia. Al desmontar, recuerde la posición de las piezas antes de desmontar. El motor debe desmontarse únicamente en la medida en que lo determine el propósito del desmontaje.

Desmontaje en unidades

1. Quite la tapa superior del motor.

2. Desconecte y retire la manguera de la bomba de combustible, el carburador y la tapa del puerto de purga.

3. Desatornille las tuercas y retire el carburador.

4. Desatornille los cables de las velas y desenrosque las velas.

5. Desatornille los tornillos que sujetan la bomba de combustible y retire la bomba.

6. Desatornille los tornillos que sujetan el tubo de entrada y extráigalo junto con el gatillo.

7. Retire el mamparo de la válvula.

8. Desatornille la tuerca de montaje del volante y extráigala con un extractor.

9. Destornille la tuerca que sujeta el soporte del transformador, afloje el tornillo de fijación de la base Magdino y retire la base junto con los transformadores.

10. Quite los tornillos que sujetan la carcasa intermedia al motor y desconecte el motor.

once.Destornille los tornillos que sujetan la abrazadera de los resortes de suspensión inferiores, desconecte la carcasa intermedia de la suspensión y retire los resortes.

12. Desconecte la varilla de cambio de la palanca.

13. Destornillar los tornillos de fijación y desconectar el reductor de la carcasa intermedia.

1. Afloje los tornillos y retire la cubierta de escape y el mamparo.

2. Desatornille los tornillos que sujetan las inserciones de la ventana explosiva y retire las inserciones.

3. Desatornille las tuercas que sujetan la cabeza del bloque, retire la cabeza y la junta.

4. Desatornille los tornillos que sujetan el cárter con el bloque. Retire el bloque.

5. Quite los pernos de la tapa de la biela, quite las tapas y los rodillos. No confunda los rodillos de las dos bielas durante el almacenamiento y el montaje.

6. Conecte las tapas de las bielas a las bielas. Marque en los pistones su posición en el bloque (superior o inferior).

7. Desatornille los tornillos que sujetan la tapa del cárter. Presione el cigüeñal para sacarlo del cárter después de destornillar el tornillo de fijación del soporte central.

Desmontaje del gatillo

1. Sostenga el tope 8 con un destornillador (Fig. 9), saque el pasador 9 y luego baje suavemente el resorte.

2. Desatornille los tornillos del cojinete superior, retire el cojinete y la polea.

3. Retire el resorte del mecanismo con topes.

Desmontaje de la suspensión

1. Desatornille los tornillos y retire el bloqueo 59 (Fig. 3), saque el tubo 65 del soporte, retire los cojinetes de deslizamiento.

2. Desatornille los tornillos de la placa de conexión y el perno del soporte, desmonte la suspensión.

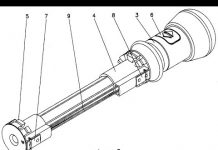

Desmontaje de la parte submarina

1. Desatornille los cuatro tornillos y retire la carcasa de la bomba junto con la copa del cojinete, el eje vertical, la varilla, la horquilla y el acoplamiento impulsado.

2. Saque el pasador que conecta el acoplamiento de transmisión con el eje, retire el acoplamiento y el eje vertical.

3. Desatornille las dos tuercas que sujetan el espaciador con la carcasa de la caja de cambios, separe la carcasa.

4. Presione el piñón fuera del espaciador.

5. Retire la tapa de la hélice, saque el pasador y retire la hélice.

6. Retire el anillo de retención y, golpeando con un martillo de madera en la caja de engranajes, retire el eje horizontal con el engranaje impulsado y el cojinete, la copa del prensaestopas.

7. Retire la copa del sello de aceite y el anillo de goma.

8. Saque el cojinete del engranaje, saque el pasador y retire el engranaje.

Montaje del motor Veterok

Monte el motor en el orden inverso al desmontaje. Antes de montar el motor, limpie todas las piezas extraídas enjuagando con gasolina limpia y séquelas. Al ensamblar, lubrique las superficies de fricción de las piezas con aceite.

Al presionar el cigüeñal, asegúrese de que la ranura del soporte central y el tornillo de fijación del cárter coincidan. Para ello, coloque juntas de acero de 1,8 mm de espesor entre el extremo superior del soporte medio y la mejilla del cigüeñal, que, después de presionar el eje, las retira. La tapa del cárter 7 (Fig. 3) debe instalarse de modo que su orificio lateral para el suministro de lubricante al soporte superior del cigüeñal coincida con el orificio del cárter. Precaliente el cárter a 70-80 ° C.

Al ensamblar las bielas, coloque los pernos de la tapa sobre barniz de baquelita o pegamento BF-2, lubrique las roscas con él. Las roscas de las bielas y de los pernos deben primero limpiarse a fondo de aceite lavando con gasolina limpia El par de apriete de los pernos de las bielas debe ser de 13 - 14 N m (1,3 - 1,4 kgf: m).

Al ensamblar las bielas y el cojinete intermedio del cigüeñal, preste atención a la alineación de las mitades de la cabeza de la biela inferior y las mitades de la carcasa a lo largo de la línea de fractura y su limpieza.

Para facilitar el montaje, coloque previamente los rodillos en las bielas y los clips, lubricándolos con grasa. El pistón debe instalarse de modo que el retenedor del anillo del pistón apunte hacia arriba.

Antes de instalar la base del Magdino, lubrique el asiento de la tapa del cárter con grasa UT (grasa constante), GOST 1957-73. Apretar el tornillo (fig. 12) para que la base gire con algo de fricción (ver el apartado "Sistema de encendido").

Apriete las tuercas de fijación de la cabeza del bloque en el orden que se muestra en el diagrama (Fig. 13), gradualmente (al menos en dos pasos).

Al fijar transformadores, no apriete demasiado los tornillos de fijación para evitar daños en las carcasas y cubiertas.

Al ensamblar la parte submarina, es necesario garantizar la rotación libre del engranaje impulsor y el eje de la hélice, el engranaje correcto de los engranajes y la holgura lateral entre los dientes dentro de 0.16-0.35 mm, así como la confiabilidad del sellado de la cavidad. de la parte submarina.

El engranaje se ajusta utilizando espaciadores entre la caja de engranajes y el espaciador, así como seleccionando el grosor de la arandela entre el hombro de la caja y el cojinete 205.

Para facilitar el ajuste, el grosor total de las juntas se selecciona de modo que la distancia entre el espaciador con juntas y el extremo de empuje del engranaje impulsor sea de 7,1 a 7,5 mm.

Compruebe el correcto engrane de los engranajes de la siguiente manera: retire el engranaje impulsado junto con el eje horizontal, engrase los dientes del engranaje impulsado con una fina capa de pintura y vuelva a montar.

Gire el engranaje impulsor 3-4 veces y desmóntelo. Con base en las huellas del contacto de los dientes, determine el valor de su compromiso a lo largo de la longitud. El desajuste de los extremos de los dientes en el diámetro exterior de los engranajes no debe ser superior a 0,5 mm.

En la caja de cambios ensamblada, al girar el engranaje de transmisión rápidamente, no debe haber un ruido agudo.

Instale el impulsor de la bomba de agua de modo que sus álabes apunten en sentido antihorario (fig. 14).

Al instalar una bomba nueva, la precarga del impulsor en la carcasa a lo largo de la altura del cubo debe estar entre 0,3 y 0,6 mm.

Antes de instalar el motor, ajuste la posición del embrague de cambio de la siguiente manera:

- coloque la perilla de cambio en la posición de "carrera", active el embrague, tire de la varilla hacia arriba y gire el eje vertical de 0,5 a 1 vuelta; luego, atornillando o desenroscando la varilla, alinee su extremo doblado con el orificio de la palanca y ensamble.

Al instalar la cultivadora, es necesario alinear el rodillo de la palanca del acelerador del carburador con la flecha estampada en la leva de la base Magdino y la flecha de "inicio" en la cultivadora con una marca blanca en la manija del timón. Cuando gire la caña del timón hacia el acelerador a fondo, cerca del tope, el acelerador del carburador debe estar completamente abierto.

La posición del acelerador se ajusta girando la palanca del actuador en relación con el acelerador.

Al ensamblar el gatillo, no incline los cojinetes del mecanismo, lo que puede causar que la polea se atasque.

Al apretar o desatornillar el tornillo 1 (Fig. 15), ajuste el engranaje 4 de modo que haya un espacio entre los extremos de los dientes del engranaje y el volante dentro de 3-7 mm. y el extremo superior del engranaje estaba al mismo nivel o más alto hasta 1,5 mm con respecto al borde superior de uno de los orificios de la polea 3. Bloquee el tornillo 1 con la tuerca 6. Luego enrolle el cable firmemente alrededor de la polea y, evitando que la polea gire, apriete (con un destornillador en el tope) el interior coloque el resorte 5-6 vueltas en sentido antihorario en el orificio de la polea (a través de la ranura del tope) pasador 2.

La holgura lateral entre los dientes no debe ser superior a 0,4 mm (se ajusta moviendo los cojinetes del mecanismo de disparo mediante espaciadores metálicos 5).

Cómo mejorar el rendimiento del motor Veterok-8: dos opciones modernización y revisión del motor fueraborda doméstico "Veterok"

En el diseño de este motor, en general, excelente, hay fallas menores que son fáciles de arreglar usted mismo.

A pesar de que el motor fueraborda Veterok tiene un tornillo especial en la cámara de flotación del carburador, no es tan fácil drenar la gasolina desde allí; para ello, debe quitar el carburador.

Perforé un agujero en el cárter de la cubierta del motor Veterok opuesto al tornillo especificado e instalé un tornillo de mariposa de latón en él. Drenar el lodo se ha vuelto mucho más conveniente.

Aunque el tornillo de ajuste del chorro principal está moleteado en la cabeza, el ajuste solo es posible con un destornillador. Mientras el motor está funcionando, esto no es muy conveniente, especialmente porque el tornillo está ubicado en la profundidad de la paleta. Además, no se sabe qué tan abierto está el chorro.

Soldé una extensión a la aguja de chorro con una cabeza de volante que puedes girar con los dedos.El volante está marcado con riesgos, gracias a los cuales es posible controlar el grado de apertura del chorro.

El ajuste del tiempo de encendido y gas no es tan suave como, por ejemplo, en "Moscú". Se necesita mucho esfuerzo para que la palanca comience a abrir el acelerador, por lo que es difícil mantener la velocidad media, ya sea a baja velocidad o a máxima velocidad. Habiendo cortado ligeramente la joroba de la palanca, logré un ajuste más suave.

Un inconveniente importante del carburador del motor Veterok-8 es la ausencia de una rejilla de llama en la entrada de succión, lo que puede provocar un incendio en el barco. Puse un accesorio de anillo con una malla.

Un defecto de diseño importante es una hélice mal asegurada en el eje. El pasador de cizalla generalmente deja una rebaba que se dobla ligeramente y, a veces, es extremadamente difícil quitar el tornillo o simplemente girarlo. Una vez fui testigo de cómo el dueño de "Veterok" perdía su día libre solo porque no podía quitar el tornillo con el pasador cizallado (la presencia de ranuras longitudinales en el buje del tornillo no ayuda, ya que no siempre es posible girar el tornillo en el rodillo).

El simple extractor que se muestra en el esquema simplifica enormemente esta operación. Recomiendo cortar todas las mareas en la hélice que se forman durante el proceso de fundición y que provocan remolinos dañinos en el flujo, y al mismo tiempo pulir la hélice y toda la parte submarina de la madera muerta. Esto me permitió aumentar la velocidad del barco en 2 km / h. No está claro por qué el fabricante no participa en el ajuste fino elemental de la hélice.

Al arrancar un motor frío, cerrar la compuerta de aire no ayuda mucho, así que le hice una punta especial a la manguera para inyectar combustible en el difusor del carburador.

Sosteniendo la manguera de gasolina en mi mano izquierda y presionando el accesorio de la punta contra la bola en el acoplamiento de la manguera, presiono simultáneamente la perilla de bombeo; al mismo tiempo, aparece un chorro fino y fuerte desde la punta, que penetra profundamente en el carburador.

Si el motor fuera de borda "Veterok-8" se opera en botes con micromotor, entonces puede instalar una hélice convertida de "Veterok-12". Los extremos de las hojas deben aserrarse a un diámetro de 190 mm, el ancho de la hoja debe reducirse en 8-10 mm, el grosor y la forma de la hoja en los extremos y a lo largo de los bordes deben llevarse al perfil de la hélice estándar Veterka-8. Se quitan todas las orejetas, se limpia y se pule la superficie del tornillo, especialmente la de soporte.

Como resultado del uso de dicha hélice, un bote con una longitud de 2.9 m con un conductor muestra casi la misma velocidad que bajo el "Moscú" de diez fuertes: 30-31 km / h.

En general, es deseable que la planta de Ulyanovsk proporcione a cada motor dos hélices estándar: carga y alta velocidad. La planta de Rzhevsky produce hélices de dos y tres palas con diferentes características para "Moscú".

V.G. Rodnikov, (Moscú), "Barcos y yates", 1971

El motor Veterok-8 instalado en mi embarcación casera (“trineo de mar”) con un peso de 85 kg y un desplazamiento total de unos 260 kg, con el acelerador completamente abierto, desarrolló solo 4100 rpm en movimiento y 3780 rpm en líneas de amarre. Para aumentar la compresión de la mezcla de combustible en el cárter, reduje el grosor del mamparo de la válvula en los puntos de contacto con el cárter y lo hundí en el cárter 1,2 mm. Al mismo tiempo, corté y lijé los bordes de las ventanas debajo de las válvulas.

Se midió la relación de compresión efectiva según el método descrito en el número 16 "Barcos y yates" para 1968, en cilindros y se encontró que era de 5,9. Para aumentarlo, apretó los tornillos de la culata y, por lo tanto, redujo el grosor de la junta de la culata en 0,45 mm. Aumentó el rendimiento del difusor del carburador, calibre su diámetro en 0,4 mm. Como resultado, las rpm del motor aumentaron a 4600.

Cuando se revisó el motor después de tres meses de funcionamiento, resultó que los puertos de salida se superponen 2 mm o más cuando el pistón está en el punto muerto inferior, es decir, las secciones de la ventana no se utilizan por completo. Para no estropear el bloque de cilindros, decidí achaflanar 1,5x45 ° desde la cabeza del pistón desde el lateral y los puertos de escape y purga.Cortó los bordes afilados de las ventanas y en el bloque de cilindros, especialmente las ventanas de escape en el área de la conexión con la carcasa intermedia, donde hay muchos salientes e irregularidades, eliminó las acumulaciones y achaflanó en la unión del bloque de cilindros y el cárter en las ventanas de la ruta de suministro de purga.

Para aumentar el vacío en la carcasa intermedia y una mejor succión de los gases de escape, afiló los bordes del canal de escape submarino.

Al ajustar el sistema de escape, partí del hecho de que la formación de una onda de presión en el tracto de escape ocurre cuando el pistón está cerca del punto muerto inferior. Esta onda debe acercarse a las ventanas de salida 15-20 ° antes de que se cierren. Con una fase de escape de 140 °, la onda de presión debe pasar de un lado a otro a través del tracto de escape durante el tiempo durante el cual el cigüeñal gira en un ángulo γ igual a: γ = 140 ° - (ángulo de rotación al punto muerto inferior + 20 °) = 140 ° - 90 ° = 50 °.

La velocidad de propagación de una onda de presión en un medio gaseoso (W1) es de 500 m / s (excluida la refrigeración por escape). Considerando la presencia de enfriamiento y un pequeño receptor (caja de salida), la velocidad de propagación promedio de la onda de presión (W2) Tomé igual a 400 m / s.

A la velocidad nominal del motor (4800 rpm), el tiempo de rotación del cigüeñal en 50 ° (τ) es:

τ = 50 • 60/4800 • 360 = 0,0017 seg.

Dado que este tiempo es igual al tiempo que tarda la onda de presión en viajar de un lado a otro, la longitud requerida de la tubería de derivación está determinada por la fórmula:

2L = W2• τ = 400 • 0.0017 = 0.68 m, de donde L = 0.68 / 2 + 0.34 m.

Pero no pude colocar una tubería de tal tamaño en la carcasa intermedia. Tuve que quitar el tabique instalado en este caso y poner otro de 255 mm de largo de una hoja de δ = 1,5 mm. Hice una arandela reflectante en forma de trapezoide con lados de 15x15x10 mm y un grosor de 1,5 mm, la puse en una varilla de tres milímetros, que la llevó a la pared superior de la caja de salida, y la aseguré con una tuerca .

Después de este refinamiento, el motor lleva el barco con dos pasajeros al planeo.

V. S. Mukhorotov (Volgogrado), "Barcos y yates", 1971

| Video (haga clic para reproducir). |

Comparta esta página en las redes sociales. redes o agregar a marcadores: