En detalle: reparación del compresor de señal de aire de bricolaje de un verdadero maestro para el sitio my.housecope.com.

En pocas palabras, no compre esta basura.

Vaya, en solidaridad. No solo porque se rompa, sino porque no necesitas comprar nada.

¿Puede alguien decirme aquí, cuál es el significado de tal señal?

No sé por qué, pero no presto atención a los tweeters TAZ estándar, que se han instalado regularmente últimamente. Y tampoco escucho música.

¿Cuál es el significado de tal señal?

Hay que preguntarle esto a los que llevan bate de béisbol, gaiteros azules, escobillas sin marco, spoilers de los clásicos, bueno, etc., ya sabes más

Bueno, por qué tan categóricamente 🙂

Bueno, entonces, ¿de qué otra manera? La señal es solo para llamar la atención, y no para asustar a alguien hasta la muerte, para que también se lleve a otros con él. Imagine un abuelo que conduce tranquilamente a su casa de campo, aunque en la segunda fila, y luego no le diremos a un menor que le corta el silbato de la locomotora. ¿Qué le puede pasar al abuelo de tal variante de sorpresa?

- Di gracias

- No me gusta

Me interesa esto. Me compré una señal de aire con un compresor. Cuando presionas la señal, el compresor tira débilmente, por lo que la señal es silenciosa. La batería se funde y los pelos se ponen de punta. Ahora la pregunta. es cómo hacer que la señal funcione como se esperaba, ¿tal vez pasar por alto el relé de señal? Simplemente no sé dónde se encuentra este relé, ¿alguien puede decirme))))

- Di gracias

- No me gusta

Alimentado de forma autónoma, a través de un relé y un fusible separados, el control nativo va después de todo por menos [masa] y es natural tener en cuenta el aumento de la sección transversal de los cables de la línea eléctrica.

- Di gracias

- No me gusta

En primer lugar, no hay relé en el circuito de la bocina en 124.

En segundo lugar, el control de la bocina en 124 no está en la "masa", sino en el "más".

Y en tercer lugar, para conectar cualquier dispositivo al cableado estándar, debe guiarse tanto por el diagrama de cableado estándar como por el circuito del dispositivo, de lo contrario, cortocircuito, cables fundidos, etc.

| Vídeo (clic para reproducir). |

La publicación ha sido editada por Sergey_W124: 18 de octubre de 2015 - 19:03

- Di gracias

- No me gusta

- Di gracias

- No me gusta

¡Esto es exactamente lo que tomaría! Ato tenemos peatones aborzeli

- Di gracias

- No me gusta

Y en tercer lugar, para conectar cualquier dispositivo al cableado estándar, debe guiarse tanto por el diagrama de cableado estándar como por el circuito del dispositivo, de lo contrario, cortocircuito, cables fundidos, etc. ¿Qué demonios? Solo necesitas una cabeza y brazos rectos.

Me puse un aire bajo. Es cuestion de perdidas, sale mas voltaje de la bateria, pero segun la conexion estandar sale mucha resistencia. Todo se hace de manera simple, a través de un relevo por 50 rublos. y un buen cable, me tiré la misma sección que en el arrancador, ahora sopla como en una locomotora de vapor. Arrancas el mando a partir de una señal (desde el volante) y arrancas un hilo grueso para romper y listo. negocio por 10 min.

La publicación ha sido editada por KOsik1989: 06 de noviembre de 2015 - 14:43

- Di gracias

- No me gusta

Y en tercer lugar, para conectar cualquier dispositivo al cableado estándar, debe guiarse tanto por el diagrama de cableado estándar como por el circuito del dispositivo, de lo contrario, cortocircuito, cables fundidos, etc. ¿Qué demonios? Solo necesitas una cabeza y brazos rectos.

Me puse un aire bajo. Es cuestion de perdidas, sale mas voltaje de la bateria, pero segun la conexion estandar sale mucha resistencia. Todo se hace de manera simple, a través de un relevo por 50 rublos. y un buen cable, me tiré la misma sección que en el arrancador, ahora sopla como en una locomotora de vapor. Arrancas el mando a partir de una señal (desde el volante) y arrancas un hilo grueso para romper y listo. negocio por 10 min.

Así es. Hice lo mismo para mí, en un relé de 4 pines. En los contactos de control del relé hay dos cables de la bibika estándar, en el contacto de alimentación +, en el segundo cable en el + del compresor. - compresor a masa de la batería o a la carrocería.

- Di gracias

- No me gusta

Hola a todos.Los que saben, díganme, si ponen una señal de aire de Hella o algo así en lugar de una señal de stock y le ponen una señal, y no ponen una sirena normal, entonces al armar y desarmar audiblemente, ¿qué tipo de sonido? Qué señales emitirá esta señal de aire tipo Hella? Quiero decir, ¿la gente tendrá miedo? . suena como una locomotora de vapor.

- Di gracias

- No me gusta

Para una imagen competente, la conexión carece de un fusible en la línea de alimentación entre el relé AK, tengo 15a en tres tubos italianos, pero quizás más, depende de la potencia del compresor. Funciona 10 años - sin problemas.

- Di gracias

- No me gusta

Hola a todos. Los que saben, díganme, si ponen una señal de aire de Hella o algo así en lugar de una señal de stock y le ponen una señal, y no ponen una sirena normal, entonces al armar y desarmar audiblemente, ¿qué tipo de sonido? Qué señales emitirá esta señal de aire tipo Hella? Quiero decir, ¿la gente tendrá miedo? . suena como una locomotora de vapor.

Si se conecta sin un relé, no tendrá tiempo de tirarse un pedo, ya que la tecla del transistor de la sirena se iluminará en la señalización.

- Di gracias

- No me gusta

Recientemente, se probó el rendimiento de la señal de aire. conectó la batería. tal chispa se desliza - estaño. cosa poderosa este aire. si lo conecta sin un relé, todo fallará allí de inmediato.

- Di gracias

- No me gusta

Recientemente, se probó el rendimiento de la señal de aire. conectó la batería. tal chispa se desliza - estaño. cosa poderosa este aire. si lo conecta sin un relé, todo fallará allí de inmediato.

Puedes arrancar a través del diodo y listo. OK será.

- Di gracias

- No me gusta

Si se conecta sin un relé, no tendrá tiempo de tirarse un pedo, ya que la tecla del transistor de la sirena se iluminará en la señalización.

Exactamente, se quemará Y si lo conecta a través del relé, tarde o temprano alguna basura innecesaria volará al techo. Este oralka en algún momento en medio de la noche puede gritar.

¿Y Lyulei está listo para recibir por su afinación?) Entonces, estas tapas están prohibidas por ley.

Conecte el compresor directamente a la batería. hay cambios?

Bibikal, y no solo en la inspección técnica, sino también en el puesto de la policía de tránsito: estaban buscando señales especiales, pero esta les convenía)))

Sí, y normalmente toca la bocina: nada más que natural, KAMAZ tiene un zumbido de aire mucho más fuerte.

Wow, mensaje de aniversario, no escribiré más)))

Bibikal, y no solo en la inspección técnica, sino también en el puesto de la policía de tránsito: estaban buscando señales especiales, pero esta les convenía)))

Sí, y normalmente toca la bocina: nada más que natural, KAMAZ tiene un zumbido de aire mucho más fuerte.

Wow, mensaje de aniversario, no escribiré más)))

Bibikal, y no solo en la inspección técnica, sino también en el puesto de la policía de tránsito: estaban buscando señales especiales, pero esta les convenía)))

Sí, y normalmente toca la bocina: nada más que natural, KAMAZ tiene un zumbido de aire mucho más fuerte.

Wow, mensaje de aniversario, no escribiré más)))

En cuanto al ajo, no estoy seguro de la prohibición, pero estamos prohibidos precisamente por el volumen (no soy local).

Hay situaciones en las que el compresor de aire, que hace sonar pacíficamente el motor en la esquina del garaje, comienza a funcionar mal o incluso se apaga por completo. Y en este momento, por suerte, es necesario. No tenga miedo, después de estudiar la información teórica, la reparación del compresor de bricolaje no parecerá inalcanzable.

Los compresores con un motor eléctrico de un sistema de pistón han encontrado la mayor aplicación en los talleres de reparación de automóviles. En el cárter del supercargador, una varilla de transmisión se mueve a lo largo del eje hacia adelante y hacia atrás, emitiendo un momento oscilatorio al movimiento alternativo del pistón con anillos de sellado.El sistema de válvula de derivación ubicado en la culata funciona de tal manera que cuando el pistón se mueve hacia abajo, se toma aire del tubo de entrada y hacia arriba, regresa a la salida.

El flujo de gas se dirige al receptor, donde se compacta. Debido a las características de diseño, el sobrealimentador produce un chorro de aire desigual. Lo cual no es aplicable para usar la pistola rociadora. Una especie de condensador (receptor) salva la situación, que suaviza las pulsaciones de presión y proporciona un flujo uniforme en la salida.

Un diseño más complejo de la unidad del compresor implica colgar equipos adicionales diseñados para garantizar el funcionamiento automático, la deshumidificación y la humidificación. Y si en el caso de una ejecución simple es fácil localizar un mal funcionamiento, entonces la complicación de la ejecución del equipo dificulta la búsqueda. Las siguientes son las fallas y soluciones más comunes para los sistemas de suministro de gas comprimido tipo pistón más comunes.

Para facilitar la búsqueda de un problema, todos los defectos se pueden clasificar según la naturaleza del mal funcionamiento:

- El ventilador de la unidad del compresor no arranca

- El motor del compresor zumba, pero no bombea aire o llena el receptor muy lentamente

- En el arranque interviene el protector térmico o se funde el fusible de red.

- Cuando se apaga el ventilador, la presión en el tanque de aire comprimido cae.

- El protector térmico se dispara intermitentemente

- El aire de escape contiene una gran cantidad de humedad.

- El motor vibra mucho

- El compresor funciona intermitentemente

- El flujo de aire está por debajo de lo normal

Considere todas las causas de los problemas y cómo solucionarlos.

Los que fallan se sustituyen por dispositivos de protección pasiva del mismo calibre que los defectuosos. En ningún caso se permiten insertos termofusibles diseñados para una corriente eléctrica superior. Si el fusible se funde nuevamente, debe averiguar la causa de la falla, probablemente un cortocircuito en la entrada del circuito.

La segunda razón por la que la unidad no arranca es que el interruptor de control de presión en el receptor está defectuoso o que los ajustes de nivel no son correctos. Para comprobarlo, el gas del cilindro desciende y el supercargador se pone en marcha a modo de prueba. Si el motor está en marcha, el relé se reinicia. De lo contrario, se reemplaza la pieza defectuosa.

Además, el motor no arrancará cuando se dispare el protector de sobrecarga térmica. Este dispositivo apaga el circuito de alimentación del devanado del aparato eléctrico en caso de sobrecalentamiento del sistema de pistón, que está plagado de atascos en el motor. Deje que el soplador se enfríe durante al menos 15 minutos. Pasado este tiempo, reinicia.

Con una tensión de red subestimada, el motor eléctrico no domina el desplazamiento del eje, mientras que zumbará. Con este mal funcionamiento, en primer lugar, verificamos el nivel de voltaje en la red con un multímetro (debe ser de al menos 220 V).

Si el voltaje es normal, entonces la presión en el receptor probablemente sea demasiado alta y el pistón no domina el empuje del aire. En este caso, los fabricantes recomiendan colocar el interruptor automático “AUTO-OFF” en la posición “OFF” durante 15 segundos y luego girarlo a la posición “AUTO”. Si esto no ayuda, entonces el interruptor de control de presión en el receptor está defectuoso o la válvula de derivación (control) está obstruida.

El último inconveniente se puede intentar eliminar quitando la culata y limpiando los canales.Sustituya el relé averiado o envíelo a un centro especializado para su reparación.

El arranque del compresor va acompañado de un fusible quemado o el funcionamiento de la protección térmica automática

Este mal funcionamiento se produce si el fusible instalado es inferior a la potencia nominal recomendada o si la red de suministro está sobrecargada. En el primer caso, verificamos el cumplimiento de las corrientes permitidas, en el segundo, desconectamos parte de los consumidores de la red eléctrica.

Una causa más grave del mal funcionamiento es la operación incorrecta del relé de voltaje o la falla de la válvula de derivación. Pasamos por alto los contactos del relé de acuerdo con el esquema, si el motor está funcionando, entonces el actuador está defectuoso. En este caso, es más recomendable ponerse en contacto con un centro de servicio oficial para obtener asistencia técnica o reemplazar el relé usted mismo.

Una caída en la presión del aire comprimido indica que hay una fuga en alguna parte del sistema. Las áreas de riesgo son: línea de aire de alta presión, válvula de control de la cabeza del pistón o grifo de salida del receptor. Revisamos toda la tubería con una solución jabonosa en busca de fugas de aire. Envolvemos los defectos detectados con cinta de sellado.

La llave de salida puede tener fugas si está suelta o defectuosa. Si está completamente cerrado y la solución de jabón en el pico está burbujeando, entonces cambiamos esta parte. Cuando atornille uno nuevo, no olvide enrollar la cinta fum en la rosca.

En el caso de estanqueidad de la línea de aire y de la llave de salida, concluimos que la válvula de control del compresor no está funcionando correctamente. ¡Para realizar más trabajos, asegúrese de purgar todo el aire comprimido del receptor! A continuación, continuamos reparando el compresor con nuestras propias manos, desmontando la culata.

Si hay suciedad o daños mecánicos en la válvula de derivación, la limpiamos e intentamos reparar los defectos. Si el problema persiste, reemplace la válvula de control.

Este defecto se observa cuando el voltaje de la red es demasiado bajo, el suministro de aire es deficiente o la temperatura del aire en la habitación es alta. La tensión de red la medimos con un multímetro, debe ser como mínimo el límite inferior del rango recomendado por el fabricante.

El flujo de aire deficiente en el sistema de descarga se debe a un filtro de entrada obstruido. El filtro debe reemplazarse o lavarse de acuerdo con el manual de mantenimiento de la unidad. El motor de pistón se enfría con aire y, a menudo, se sobrecalienta cuando se encuentra en un área con poca ventilación. El problema se resuelve trasladando la unidad compresora a una habitación con buena ventilación.

Esta situación se da bajo las siguientes condiciones:

- Gran acumulación de humedad en el receptor

- Filtro de entrada de aire sucio

- La humedad en la sala de compresores aumenta

La humedad en el chorro de salida de aire comprimido se combate con los siguientes métodos:

- Drene el exceso de líquido del cilindro regularmente

- Limpie o reemplace el elemento del filtro

- Transfiera la unidad del compresor a una habitación con aire más seco o instale filtros-separadores de humedad adicionales

En general, los motores de pistón se caracterizan por una alta vibración. Pero, si antes una unidad de compresor relativamente silenciosa comienza a retumbar, existe una alta probabilidad de que los tornillos de montaje del motor se hayan aflojado o que el material de los cojines de vibración esté muy desgastado. Este mal funcionamiento se elimina tirando de todos los sujetadores en un círculo y reemplazando los aisladores de vibración de polímero.

Las interrupciones en el funcionamiento del motor pueden ser causadas por una operación incorrecta del interruptor de control de presión o por una selección demasiado intensiva de aire comprimido.

El consumo excesivo de gas ocurre debido a una falta de coincidencia entre el rendimiento del compresor y el consumo de energía. Por lo tanto, antes de comprar una herramienta neumática nueva, estudie cuidadosamente sus características y el consumo de aire por unidad de tiempo.

Los consumidores no deben tomar más del 70% de la potencia del compresor.Si la potencia del supercargador con un margen excede las solicitudes de herramientas neumáticas, entonces el interruptor de presión está defectuoso. Lo reparamos o lo reemplazamos por uno nuevo.

Este mal funcionamiento se produce como resultado de una fuga de gas en el sistema de alta presión o un filtro de entrada de aire obstruido. Las fugas de aire se pueden anular tirando de todas las uniones a tope y envolviéndolas con cinta selladora.

A veces sucede que al drenar el condensado del receptor, se olvidan de cerrar completamente la llave de salida, lo que también provoca una fuga de gas. Este problema se puede resolver fácilmente cerrando bien la válvula. Si el filtro de polvo está obstruido, límpielo o, mejor aún, sustitúyalo por uno nuevo.

La mayoría de los fallos de funcionamiento anteriores se pueden evitar realizando correctamente la primera puesta en marcha y el rodaje de los mecanismos, así como realizando trabajos de mantenimiento periódicos.

Para que el dispositivo funcione correctamente durante mucho tiempo, el mantenimiento recomendado debe iniciarse en las etapas iniciales de funcionamiento. Los expertos recomiendan las siguientes acciones desde el momento de la compra:

El cumplimiento oportuno de estos requisitos simples le permitirá mantener el mecanismo en buenas condiciones. Muy rara vez se requerirá un procedimiento que requiera tanto tiempo como la reparación del compresor por su cuenta. Una conexión a tierra adecuada evitará problemas con la parte eléctrica del dispositivo. El reemplazo regular de los filtros de aceite y limpieza evitará el desgaste prematuro de las piezas que se frotan.

mar 23 dic 2014

¡Buenos días, lector! Quiero compartir mi idea, que se ha implementado durante mucho tiempo. Y ahora, finalmente, he logrado el resultado deseado... Me apresuro a compartir los resultados con ustedes.

Sin menospreciar a los conductores de vehículos de ruta fija a los que les gusta salir de la parada sin señal de giro (la policía de tránsito los “multa” por no pasar), hice tal milagro que hace que estos microbuses vuelvan a la parada.

Tenía 2 tuberías de producción china original en mi garaje, 2 compresores de los cuales murieron de manera segura durante el invierno. Bueno, había un extintor de incendios cuerdo por ahí (no demasiado grande, pero tampoco pequeño). Se quitó la manija del extintor, se soldó el orificio y se soldaron 2 tubos para entrada de aire del compresor y salida a las tuberías.

Oh, bueno, sí ... El compresor se compró por adelantado en el mercado de automóviles. Nada especial, solo un compresor con "autostop" en un número seleccionado de atmósferas. (Tengo cinco y medio por valor, más que suficiente))

En la “primera” versión de la señal, puse una especie de válvula hidráulica (xs qué milagro), pero no aguantó más de 3 atmósferas de presión… O sea, si hay 4-5-6 atm en el cilindro, luego la válvula dejó pasar el aire hasta que bajó a 3 atm. fue malo) parece que apenas toco la señal, pero sopla y sopla)

Hice una lluvia de ideas adicional y me di cuenta de que es posible colocar una electroválvula de HBO) Contiene exactamente aire (no líquido) y soporta fácilmente una presión de 8 atm.

Zumbido genial te digo! No lo pruebo en peatones, entiendo lo que es)))

Bueno, el esquema general: el compresor se enciende, bombea aire al cilindro (extintor de incendios), después de lo cual hay una electroválvula, + y - de las cuales están conectadas a la señal más y al cuerpo, respectivamente ... Después de la válvula y entre las dos tuberías hay una T de cobre ordinaria, bueno, el aire ingresa a dos tuberías al mismo tiempo.

Otra ventaja es que los tubos son de diferentes longitudes, lo que crea el efecto de una poderosa resonancia, el sonido de uno es un poco más "grave" que el otro)

La confiabilidad de los equipos compresores depende en gran medida del mantenimiento oportuno y de alta calidad. Una gran cantidad de averías de los compresores alternativos es el resultado de una limpieza de mala calidad del aire comprimido (polvo abrasivo, agua y otras inclusiones). El uso y el reemplazo y la limpieza oportunos de los elementos del filtro retrasarán la reparación del compresor durante mucho tiempo.

Las principales razones por las que falla un compresor de pistón de aire son:

- Condiciones de funcionamiento desfavorables

- Sin mantenimiento programado

- Personal de servicio incompetente

Para garantizar un mantenimiento, operación y reparación de alta calidad del compresor con sus propias manos, es necesario resolver todos los puntos anteriores.

La principal diferencia entre el mantenimiento y la reparación del compresor es que, durante la reparación, es necesario reemplazar ciertas piezas, mientras que durante el mantenimiento, las piezas se reemplazan según sea necesario, según su estado real.

Un compresor es un dispositivo para aumentar la presión y mover el gas a la fuente requerida (pistola rociadora, amoladoras, llaves, aerógrafos y cualquier otro equipo neumático). El principal equipo demandado en la reparación de carrocerías se ha convertido en un compresor de pistón, tipo aceite. En el movimiento alternativo, el volumen de las cámaras de trabajo cambia con la ayuda de pistones que realizan un movimiento alternativo.

Tienen un número diferente de cilindros de trabajo y los distinguen según la siguiente disposición estructural:

- Horizontal

- vertical

- Opuesto

- Rectangular

- en forma de V y W

- en forma de estrella

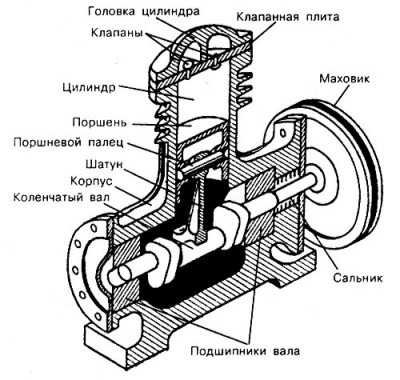

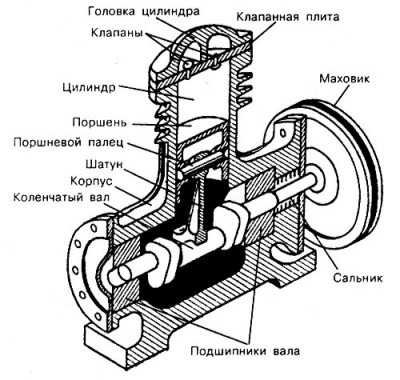

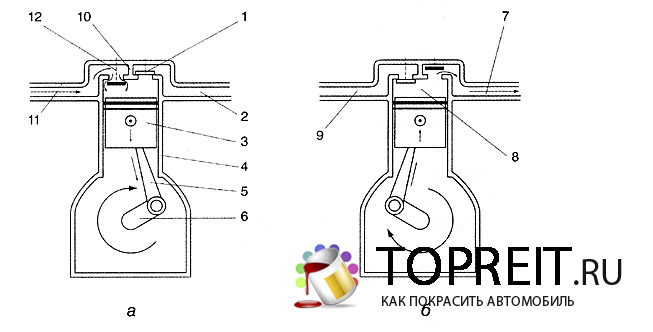

Antes de reparar el compresor con sus propias manos, debe estudiar su estructura técnica. En la foto de abajo, un diagrama de un compresor de una etapa, un grupo de pistones.

- Cigüeñal

- Marco

- biela

- pasador del pistón

- Pistón

- Cilindro

- válvula

- Cabeza de cilindro

- Placa de la válvula

- Volante

- Sellos de aceite

- cojinetes del cigüeñal

En el cuerpo cerca del motor eléctrico hay una unidad de automatización llamada interruptor de presión. Con él, puedes ajustar el compresor. Es posible bajar la presión bombeada o aumentarla.

Si se detecta algún defecto (aparición de golpes, atascamiento de piezas en fricción, fuerte calentamiento, aumento del consumo de lubricante, etc.), es necesario realizar reparaciones.

Es importante determinar el tipo y el alcance de la reparación en la etapa de diagnóstico del estado del objeto antes de la reparación. El mal funcionamiento del compresor se puede dividir en dos grupos: mal funcionamiento técnico (la parte de trabajo del grupo de pistones y el mal funcionamiento del equipo eléctrico). A continuación se muestran las fallas más comunes:

- El compresor (motor) no arranca

- El motor eléctrico zumba y no gira

- Compresor no gira

- Golpeando en el grupo cilindro-pistón.

- Cilindro demasiado caliente

- Disminución del rendimiento

- fuerte vibración

El compresor no enciende, el problema más común. Lo principal y banal que puede haber en esta falla es que no haya voltaje en la red. Lo primero que hay que comprobar es el enchufe y el cable para un freno que alimenta el motor eléctrico. Usando un "destornillador de prueba" especial, verifique si se aplica voltaje a todas las fases. Revisa el fusible si lo hay. Asegúrese de que los condensadores de arranque estén funcionando (para compresores monofásicos, el voltaje es de 220 V).

Preste atención al nivel de presión en el tanque (receptor). Quizás la presión sea suficiente y la automatización no arranque el compresor, tan pronto como la presión baje a un cierto nivel, el motor eléctrico arrancará automáticamente. Esto no es un desglose, muchas personas se olvidan de este matiz y se preocupan de antemano.

La válvula de retención también puede convertirse en un problema si el compresor no se enciende.Además, una unidad de automatización defectuosa (presostato) afecta el desglose (encendido, apagado), tal vez el botón de la unidad se haya vuelto inutilizable.

Si el motor eléctrico no arranca, zumba, zumba, no gana la velocidad necesaria o se detiene durante el funcionamiento, esto no siempre significa que esté averiado.

Los principales fallos de funcionamiento del motor eléctrico que pueden interferir con su correcto funcionamiento ininterrumpido:

- Baja potencia del motor (tensión de red insuficiente)

- Conexiones sueltas, mal contacto

- La válvula de retención está fuera de servicio (fuga), por lo que se crea una contrapresión

- Arranque incorrecto del compresor (ver manual de instrucciones)

- Grupo de pistones atascado (por falta de nivel de aceite, sobrecarga)

Si el motor del compresor no se enciende en absoluto y no emite ningún sonido, esto indica lo siguiente:

- El fusible de alimentación de red se ha disparado

- Protección contra sobrecarga disparada

- Mal contacto en el circuito eléctrico (problemas de cableado)

- Lo peor es que se quemó el motor eléctrico (muchas veces hay un olor característico)

No debe correr con tal falla, si es posible, debe eliminarla tan pronto como escuche los primeros signos de su manifestación. Los principales fallos de funcionamiento si el compresor comenzó a golpear y funcionar más fuerte que antes:

- Cojinetes desgastados estrellados, bujes de biela

- Los cojinetes del cigüeñal fallaron.

- Pistón, anillos, pasador de pistón desgastados

- Cilindro desgastado

- Cilindro y pernos de cabeza flojos

- Han entrado partículas sólidas en el cilindro.

- El impulsor de refrigeración está suelto en la polea.

Para reparar estas averías, en casos sencillos, basta estirar todos los tornillos y tuercas. Si el pistón, el cilindro, el cigüeñal o la biela están desgastados, entonces es necesaria una revisión integral. Al reparar el grupo de pistones, puede ser necesario perforar el cilindro, si está muy desgastado y tiene defectos externos, seleccione un pistón de reparación de acuerdo con las nuevas dimensiones. Los siguientes son posibles defectos en el sistema de pistón:

- Cambiar el diámetro del pistón, cilindro

- Distorsión de la forma del espejo del cilindro

- Riesgos, arañazos, desgastes en las paredes del cilindro.

- Grietas en la parte principal de trabajo

- Grietas y bridas rotas

Durante el funcionamiento a largo plazo, debido al desgaste, aparecen riesgos en el espejo del cilindro, aumenta el diámetro interior del manguito para el eje excéntrico. Durante la reparación, los cilindros se restauran presionando los revestimientos en ellos. Se reemplazan los casquillos desgastados del eje excéntrico. Esta reparación es bastante difícil de hacer usted mismo sin las herramientas y el equipo necesarios. Dado que la etapa más responsable y que requiere más tiempo es la restauración del cilindro. El taladrado se realiza en una taladradora vertical con una herramienta especial.

Esto, en lo que respecta al cilindro, a continuación consideraremos los principales fallos de funcionamiento del cárter del compresor.

- Grietas en las paredes de las cavidades del cárter.

- Desviaciones en el tamaño y la forma de los lugares de aterrizaje

- Alabeo de asientos

- Asientos de cojinetes de cigüeñal rotos

Si estos nodos están desgastados, deben reemplazarse por otros nuevos. El orificio para los cojinetes se taladra en una máquina taladradora horizontal para un mayor diámetro de los cojinetes o para prensar el buje, seguido por el taladrado del buje prensado al diámetro requerido. La reparación del compresor de tal complejidad debe ser realizada por especialistas calificados.

Abajo, "kit de reparación" de piezas de repuesto para la revisión del compresor, grupo de pistones.

Si el compresor está muy caliente, esto indica algún tipo de mal funcionamiento. Puede haber varias razones para el sobrecalentamiento. Partiendo de ralentí, esto está bloqueado por el flujo de aire al cilindro y al cárter. Compruebe si el impulsor está bloqueado por objetos extraños.

Una de las principales causas de un compresor de calefacción es la falta de nivel de aceite. Las unidades de trabajo trabajan por desgaste, se crea una alta fricción, como resultado, se calienta mucho. Con más trabajo de este tipo, el equipo fallará rápidamente. Verifique el nivel de aceite, si no es suficiente, es necesario agregar hasta el nivel deseado.

Fallas de válvulas debido a contaminación carbonizada o válvulas sueltas. También puede haber conductos de aire obstruidos.

Mire el nivel de presión, la automatización puede haberse averiado y el compresor “trilla” a una presión alta, esto provoca un sobrecalentamiento. Es posible que sea necesario reparar o reemplazar la válvula de alivio.

La caída en el rendimiento puede deberse a varias razones. Filtro de aire de admisión obstruido, obstruido. Retire y limpie el filtro con aire comprimido o reemplácelo. Básicamente, en los compresores de pistón, está hecho de gomaespuma ordinaria.

Puede haber una fuga de aire en alguna parte. Inspeccione todas las tuberías y mangueras entrantes y salientes. Como en el caso anterior, es posible el desgaste y el mal funcionamiento de las válvulas, lo que afecta en gran medida el rendimiento. Con un uso suficientemente prolongado, los anillos del pistón se desgastan y desaparece el sellado. En casos más graves, el cilindro y los pistones están desgastados, rayados o tienen otros defectos externos, lo que provoca una pérdida de compresión y el compresor deja de bombear aire.

Vale la pena verificar la tensión de la correa que conecta el motor eléctrico y el cigüeñal del sistema de pistón. Cuando se afloja, es posible que se deslice y el compresor deja de bombear aire correctamente.

Si el aceite ingresa a la cámara de trabajo, estas son señales bastante malas, por supuesto, esto no provocará una falla completa del compresor, pero puede dañar el trabajo de pintura y causar defectos durante la pintura. Las principales razones por las que el aceite va donde no lo necesita: Se llena de aceite de baja viscosidad, es decir, el aceite es demasiado delgado, se filtra a través de los sellos y anillos. El nivel de aceite es demasiado alto. Debido al exceso de aceite, se exprime con fuerza y ingresa a la cámara. Se está utilizando el aceite equivocado. Llene solo con aceite especial para compresores.

Pistones y anillos desgastados en el bloque de cilindros. Además, el desgaste del propio cilindro afecta la entrada de aceite en la cámara de trabajo. Para eliminar el mal funcionamiento, es necesario reparar el compresor del grupo de pistones, que se describe anteriormente.

Un compresor de pistón, como cualquier equipo técnico, requiere cierto mantenimiento. El mantenimiento adecuado ayudará a prolongar la vida útil de su equipo compresor. Considere las principales actividades para el mantenimiento, reparación y operación del compresor.

1. Sustitución y limpieza del filtro de aire. El elemento filtrante está hecho principalmente de material no tejido, gomaespuma o sintonina. Si el compresor está ubicado en el mismo lugar donde se pinta el automóvil, entonces está muy obstruido (se pega) con polvo de pintura, barniz y otros materiales de pintura. El filtro evita que entre polvo abrasivo en el cilindro, el pistón y el cilindro se desgastan menos. Cambie y limpie el filtro con la mayor frecuencia posible, ya que esto aumentará significativamente el recurso y retrasará la reparación del compresor.

3. Drenaje condensado. Un elemento importante en el mantenimiento del compresor. El aire está saturado de humedad, inevitablemente ingresa al receptor con el aire de admisión. Con el tiempo se acumula en grandes cantidades. Con un alto contenido de condensado, puede liberarse en las mangueras de aire, lo que provoca defectos durante la pintura. La condensación también provoca corrosión dentro del receptor. Drene el condensado con la mayor frecuencia posible, al menos una vez por semana, especialmente durante las estaciones cálidas y húmedas.

4. Controle el estado general, elimine periódicamente el polvo y otros contaminantes. Preste especial atención al impulsor del motor eléctrico, las aletas del cilindro, el enfriador de aire, ya que durante su uso se les adhiere polvo y polvo de pintura, lo que reduce la capacidad de enfriamiento.

5. Inspeccione la transmisión por correa en busca de desgaste y tensión. Al presionar la correa en el punto medio, no debe doblarse más de 12-15 mm. Apriete todos los pernos y tuercas. Verifique periódicamente el funcionamiento de la válvula de seguridad, que sirve para proteger contra la sobrepresión, debido a una falla en el interruptor de presión.

Siga todos los métodos anteriores y retrasará la reparación del compresor durante mucho tiempo.

El objetivo principal de un compresor de aire es comprimir gas y suministrar continuamente un chorro de aire a presión a equipos neumáticos y herramientas neumáticas. Dicho aire es un portador de energía y garantiza el funcionamiento de pistolas pulverizadoras, aerógrafos, llaves y pistolas de inflado de neumáticos.

La herramienta neumática enumerada es más segura de usar que una herramienta eléctrica, por ejemplo. El equipo neumático no puede cortocircuitarse, lo que puede provocar descargas eléctricas e incendios. Es por eso que dicha herramienta se usa ampliamente en los talleres de reparación de automóviles o al reparar un automóvil con sus propias manos.

El compresor de aire es aplicable en el hogar, y cuando deja de funcionar, es necesario repararlo. Sin embargo, la reparación de compresores no es particularmente difícil, es muy posible hacerlo usted mismo.

Para comprender los problemas del compresor, debe comprender claramente en qué elementos consiste y para qué están destinados. El compresor, en la configuración mínima, consta de un supercargador (un motor que crea un flujo de aire) y un receptor, un contenedor que contiene aire comprimido. Los compresores de pistón más utilizados.

Uno de los principales requisitos para el compresor es su seguridad. Si no se controla la presión en el receptor, el compresor se quemará. Existe una alta probabilidad de que el cilindro receptor explote. Para evitar esto, el receptor está equipado con un relé electrónico que apaga automáticamente el compresor cuando la presión del aire alcanza un cierto valor.

El compresor de aire está equipado con un manómetro que muestra la cantidad de presión de aire en el cilindro. Se utiliza una válvula de retención para proteger el compresor de influencias negativas. Su función principal es evitar que el aire regrese al compresor cuando la unidad está apagada o interferida de otra manera.

Para diseños más complejos de compresores, es típica la presencia de equipo adicional, como automatización para el compresor. Normalmente en compresores pequeños, la unidad de automatización mantiene una presión de hasta ocho atmósferas mediante un interruptor de presión, encendiendo o apagando el motor eléctrico cuando se alcanza la presión mínima o máxima en el recipiente.

Al mismo tiempo, hay dos manómetros: uno grande muestra la presión en el cilindro receptor, uno pequeño, en la salida. El presostato puede equiparse con una válvula de descarga. Cuando la unidad esté parada, se abrirá, lo que facilita el posterior arranque del motor.

En algunos modelos, se proporciona un radiador de enfriamiento en las tuberías para suministrar aire desde el compresor al receptor.

La refrigeración por aire ayuda a reducir la formación de condensado en el receptor. Tal insignificancia en el diseño extiende la vida útil de la automatización.

La presencia de una válvula de drenaje le permite drenar rápidamente el condensado del receptor, ya que es deseable completar cada sesión de la unidad con esta operación.

La válvula de seguridad libera el aumento de presión en el receptor, si por alguna razón la automatización no funciona, lo que protege el motor del compresor de una sobrecarga.

El filtro de aire protege el sistema de pistón de la arena, la suciedad y los vapores de pintura.

Existen los siguientes tipos de compresores:

- Acción volumétrica: mantenga el gas o el aire en un espacio confinado, aumente la presión. Entre ellos están:

- rotativo, el principio de funcionamiento es la succión y compresión de gas durante la rotación de las placas; el volumen de trabajo disminuye, esto conduce a un aumento de la presión.

- pistón: la presión es creada por el movimiento de pistones y válvulas; fiable en funcionamiento, pero más ruidoso que los rotativos.

- Dinámico: proporciona compresión al aumentar la velocidad del movimiento del gas, aumentando su energía cinética, que se convierte en energía de compresión. Distinguir:

- centrífugo: utilizado para el intercambio de aire en las minas;

- axial o axial.

Considere cómo funciona un compresor de pistón, el aire o el gas que contiene es comprimido por un pistón que se mueve a lo largo del cilindro:

- A medida que el pistón (3) sube por el cilindro del compresor (4), el gas de trabajo se comprime. El motor eléctrico mueve el pistón a través del cigüeñal (6) y la biela (5).

- Las válvulas de succión y escape se abren y cierran bajo la acción de la presión del gas.

- El diagrama de la izquierda muestra la fase de succión de gas en el compresor. Cuando el pistón se mueve hacia abajo, se crea un vacío en el compresor y se abre la válvula de entrada (12). Así, el gas entra en el espacio del compresor.

- El diagrama de la derecha muestra la fase de compresión del gas. El pistón sube y la válvula de escape (1) se abre. El gas sale del compresor a alta presión.

El propio soplador produce un chorro de aire desigual, que no se puede utilizar, por ejemplo, para utilizar un aerógrafo. El receptor salva la situación suavizando las pulsaciones de presión.

Después de haber reabastecido el stock de información sobre la instalación del compresor, puede reparar el compresor de forma independiente. Existen los siguientes fallos de funcionamiento de la unidad del compresor:

- El ventilador del compresor no arranca.

- De vez en cuando, el protector térmico salta.

- Cuando se pone en marcha el compresor, el protector térmico salta y quema el fusible.

- El motor de la unidad está en marcha, pero no bombea aire al receptor o lo hace lentamente.

- Cuando se apaga el supercargador, la presión en el receptor cae.

- Alto contenido de humedad en la corriente de aire de salida.

- Fuerte vibración del motor.

- La unidad compresora funciona de manera intermitente.

- El flujo de aire se consume por debajo de lo normal.

Hay varias razones posibles por las que el compresor no arranca..

Si la unidad no se inicia y no emite un zumbido, debe verificar el voltaje de suministro con un destornillador indicador. Si hay una fase, las conexiones de enchufe a enchufe son normales, vale la pena verificar los fusibles sujetos a fusión.

Los fusibles defectuosos se sustituyen por otros, pero del mismo calibre. No instale fusibles nuevos diseñados para una corriente eléctrica mayor. Si los fusibles se queman repetidamente, puede haber un cortocircuito en la entrada del circuito.

Es posible que el compresor no arranque debido a una operación incorrecta del interruptor de control de presión o una falla en los ajustes de nivel. Para verificar si este es el caso, libere el gas del cilindro y encienda el sobrealimentador. Si el motor está funcionando, reconfigure el relé. No funciona - cambie la parte necesaria.

El motor no funcionará cuando se dispare el interruptor térmico, cortando la alimentación debido a una sobrecarga del sistema de pistón. En este caso, la reparación del compresor por su cuenta consiste en dejar que el motor se enfríe durante 20 minutos, después de lo cual el funcionamiento de la unidad volverá a la normalidad.

Sucede que la protección térmica funciona regularmente. Esto sucede debido al bajo voltaje en la red o a la alta temperatura del aire en la habitación. El voltaje en la red no debe ser inferior al límite inferior del rango recomendado por el fabricante, basta con medir este valor con un multímetro.

Al estar en un área mal ventilada, un motor de pistón enfriado por aire a menudo se sobrecalienta. La solución es trasladar el compresor a otra habitación bien ventilada.

El filtro de entrada del soplador puede estar obstruido debido a un flujo de aire deficiente, en cuyo caso debe lavarse o reemplazarse.

El problema es más grave si la protección térmica salta cuando el compresor arranca y se funde el fusible. Quizás no esté diseñado para la potencia de la unidad, entonces se reemplaza por el apropiado.

El fusible puede fundirse debido a una sobrecarga de la red. Vale la pena revisar y desconectar algunos de los consumidores que cargan la red. La reparación de los compresores de aire es difícil si el relé de voltaje no funciona correctamente o si la válvula de derivación se estropea. En este caso, lo mejor es buscar ayuda en un taller o servicio.

Si el voltaje en la red es demasiado bajo, el motor eléctrico del compresor no podrá hacer frente al desplazamiento del eje y emitirá un zumbido. Vale la pena verificar el voltaje en la red con un multímetro (debe ser de al menos 220V).

Si el voltaje es normal, puede haber demasiada presión en el receptor y el pistón no puede empujar el aire. Para eliminar este mal funcionamiento, los fabricantes recomiendan encarecidamente colocar el interruptor en la posición "APAGADO" durante 15 segundos y luego moverlo a la posición "AUTO".

Si dichas acciones no conducen a un resultado positivo, es probable que se produzca un mal funcionamiento del interruptor de control de presión del receptor o una válvula de control obstruida.

Un relé defectuoso debe repararse o reemplazarse. Puede intentar arreglar la válvula de control quitando la culata y limpiando los canales.

Una caída en la presión indica una fuga de aire del sistema. Sucede:

- en el camino del aire;

- en la válvula de salida del receptor;

- en la válvula de control de la cabeza del pistón;

Es necesario revisar cuidadosamente toda la tubería con una solución jabonosa, cubriendo toda la línea. Si se encuentra una fuga, debe sellarse.

La llave de salida puede perder aire si no está bien cerrada o debido a un mal funcionamiento. Si el grifo está cerrado y la solución de jabón burbujea, se debe reemplazar la pieza.

El problema puede estar en la válvula de la cabeza del pistón. Para llevar a cabo una reparación adicional del compresor de aire, es necesario desmontar la culata y eliminar la suciedad que se haya podido acumular en la válvula. Antes de comenzar a trabajar, asegúrese de purgar todo el aire comprimido del receptor. Si la presión vuelve a caer, es necesario cambiar la válvula.

El aire suministrado por el compresor puede ser muy húmedo en los siguientes casos:

- se ha acumulado humedad en el receptor;

- el filtro de entrada de aire está muy sucio;

- el compresor está en una habitación con mucha humedad.

Para combatir la humedad, se aplican los siguientes métodos:

- debe drenar regularmente el exceso de líquido del cilindro receptor;

- el elemento del filtro se lava o se reemplaza;

- la unidad se transfiere a otra habitación donde el aire está más seco o se instalan filtros especiales.

Los motores de pistón tienden a vibrar mucho. No se preocupe hasta que la vibración se vuelva demasiado notoria. Se puede suponer que la razón es el desgaste de las almohadillas vibratorias, que se reemplazan fácilmente.

La vibración puede ser causada por pernos sueltos.En este caso, la reparación del compresor de aire es un simple apriete de los pernos.

Las interrupciones en el funcionamiento de la unidad del compresor son causadas por:

- Mal funcionamiento del interruptor de control de presión. El presostato de aire del compresor se utiliza para proteger automáticamente la unidad en los siguientes casos:

- la presión de succión se vuelve menor que la calculada;

- la presión de descarga excede el límite permitido.

Distinguir presostato de baja, cuya operación directa (apertura de contacto) ocurre cuando la presión cae a un valor controlado. Cuando la presión aumenta por el valor de ajuste, se produce una operación inversa (cierre de contacto).

En presostato de alta la operación directa (apertura de contacto) ocurre cuando la presión aumenta a un valor predeterminado. La operación inversa (cierre de contacto) ocurre cuando la presión disminuye.

El interruptor de presión se repara o se reemplaza por uno nuevo.

- Selección intensiva de aire comprimido: se produce debido a una falta de coincidencia en el rendimiento de la unidad del compresor

con el consumo de energía. Estos fallos de funcionamiento del compresor se pueden eliminar si, al comprar una herramienta neumática, estudia a fondo sus características y descubre cuánto aire se consume por unidad de tiempo.

Tal mal funcionamiento ocurre debido a una fuga de gas en el sistema de alta presión, así como si el filtro de entrada de aire está obstruido. Puede eliminar las fugas de aire estirando todas las juntas a tope y envolviéndolas con cinta selladora.

A veces, al drenar el condensado del receptor, la llave de salida no está completamente cerrada, lo que provoca una fuga de gas. Este problema se resuelve de manera simple: debe apretar la válvula con fuerza.

Si el filtro de polvo está obstruido, debe limpiarse o reemplazarse por uno nuevo.

Los compresores alternativos utilizan válvulas de lengüeta ubicadas entre la cabeza y el cilindro. Durante el funcionamiento, los bordes delantero y trasero de la válvula se desgastan, lo que provoca una fuga de aire. Para reemplazar válvulas necesita:

- Caliente el compresor durante unos minutos para que sea más fácil aflojar los tornillos y luego desconéctelo.

- Retire los cuatro tornillos que sujetan la cabeza al cilindro.

- Retire la junta de metal junto con las válvulas.

- Con una esponja mojada en queroseno, limpie la cabeza, el cilindro y la junta metálica.

- La válvula de entrada se coloca en un hueco en el cilindro.

- Lubrique la junta e instálela, presionando a lo largo del perímetro hasta el cilindro.

- Lubrique la nueva válvula e instálela en el hueco de la cabeza.

- Presione la cabeza contra el cilindro, atornille los tornillos.

Se debe realizar una auditoría de las válvulas del compresor al menos una vez al año, reparación de bricolaje de un compresor de pistón, si se produce un ruido extraño cuando se inyecta aire en el receptor.

Se pueden evitar muchas fallas si trata la unidad con cuidado. Para esto, se deben cumplir requisitos simples:

Es más fácil comenzar a reparar el compresor inmediatamente después de la compra; reparar la unidad si no se siguen las recomendaciones del fabricante será muy costoso.

| Vídeo (clic para reproducir). |

El compresor es un dispositivo complejo, su reparación es un procedimiento bastante laborioso, es necesario tener una gran cantidad de información y comprender numerosas sutilezas técnicas. Sin embargo, siguiendo ciertas reglas de funcionamiento, es posible eliminar los fallos de funcionamiento que se producen durante el funcionamiento.