En detalle: reparación de compresores de bricolaje Scania de un maestro real para el sitio my.housecope.com.

La empresa "Tochnaya rabota" ofrece reparar el compresor Scania en condiciones favorables. Contamos con masters especializados en la reparación de compresores de aire para camiones. Siempre están disponibles repuestos y kits de reparación, piezas originales y conjuntos. Brindamos garantía no solo por los repuestos, sino también por el trabajo realizado.

Para los clientes de la empresa "Exact work" los siguientes servicios:

- Desmontaje / instalación de compresores de camiones Scania.

- Comprobación del estado de las piezas del compresor, diagnóstico de dispositivos.

- Reemplazo del grupo de pistones.

- Detalles de solución de problemas.

- Arenado, limpieza, pintura.

- Reparación integral del compresor de camión Scania.

- Comprobación de la conformidad del compresor con la configuración de fábrica en un soporte especializado.

Después de realizar los diagnósticos, nuestros maestros proporcionarán un presupuesto para la reparación del compresor del sistema neumático SCANIA y realizarán los trabajos necesarios de acuerdo con el volumen acordado con el cliente. Se encuentran disponibles piezas de compresor de aire originales y de recambio.

¡Deje una solicitud para la reparación de un compresor de carga y nos comunicaremos con usted!

Al contactarnos, obtiene las siguientes ventajas:

- Trabajos breves. Valoramos su tiempo, por eso realizamos los trabajos de reparación en el menor tiempo posible.

- Equipo de distribuidor. Utilizamos equipos profesionales para el diagnóstico y reparación de compresores de aire de camiones Scania.

- Precios bajos. Tenemos precios favorables para la reparación del compresor SCANIA; le sugerimos que se familiarice con nuestra lista de precios ahora mismo.

Nuestros gerentes están listos para responder a cualquiera de sus preguntas. Puede obtener más información sobre nuestros servicios y registrarse para reparaciones. Llámenos: ¡realizaremos trabajos de servicio y reparación en caso de averías de cualquier complejidad!

| Video (haga clic para reproducir). |

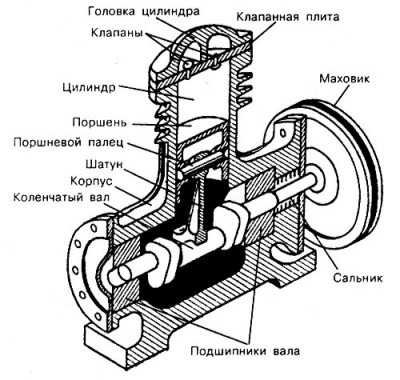

Breve descripción del funcionamiento del compresor de aire

La rueda dentada del compresor es accionada por el engranaje de distribución del motor. El bloque de cilindros del compresor está refrigerado por aire con aletas externas, la culata se refrigera con anticongelante, la camisa de refrigeración de la culata está integrada con el sistema de refrigeración del motor. El compresor se lubrica con el sistema de lubricación del motor. La lubricación del cigüeñal del compresor es obligatoria, bajo presión. Las superficies de fricción y los cojinetes restantes se lubrican por pulverización.

El compresor de automóvil con sistema de apagado tiene dos modos: ciclo de trabajo y modo inactivo

Ciclo de trabajo del compresor

Cuando el pistón se mueve hacia abajo, la válvula de retención de pétalo 2 se abre bajo la acción del vacío resultante. El aire ingresa al cilindro a través del conducto de admisión abierto.

Cuando el pistón se mueve hacia arriba, la válvula de admisión 2, bajo la influencia de la presión en el cilindro, se cierra. El aire sale por el canal 3, a través de la válvula de salida 4 y entra en los consumidores.

Funcionamiento inactivo del compresor

Cuando la presión en el sistema alcanza la norma, el compresor se apaga suministrando aire al pistón 5 (lo que hace que el compresor sea más económico en el sistema de ahorro de energía ESS). El pistón 5 avanza y abre la válvula de admisión. El espacio sobre el pistón del compresor y la cámara de admisión 6 sobre el cilindro del compresor están conectados. Al mismo tiempo, el canal 3 se cierra y el aire no puede ingresar al sistema.

Cuando el pistón se mueve hacia arriba, el aire en el cilindro y en la cámara receptora se comprime. El aire comprimido ejerce presión sobre la corona del pistón a medida que se mueve hacia abajo. Por tanto, se recupera la energía gastada en la compresión del aire.

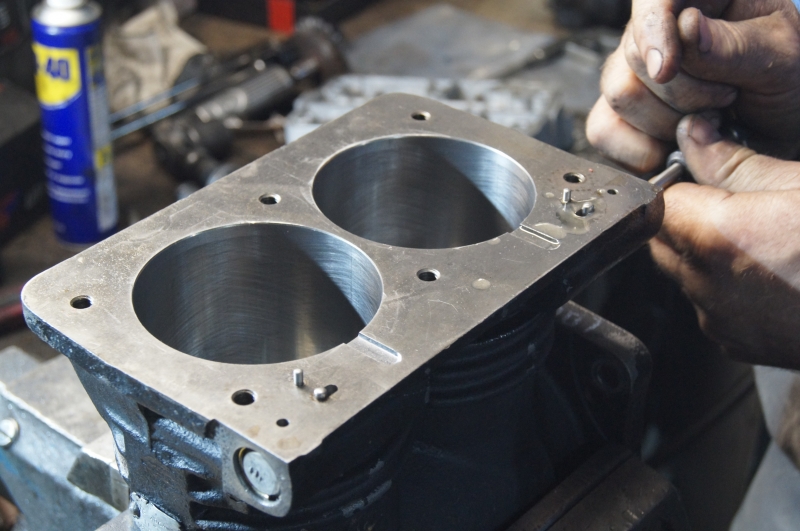

Desmontaje del compresor de aire

- Retire los pernos de la culata de cilindros (6 uds.alrededor de los bordes)

- Retire el cabezal del compresor

- Retire la trampilla de admisión 1, palancas 2

- Retirar la junta 10

- Desatornille el conector del tubo de cierre del compresor en un extremo y retire el anillo de retención en el otro (para compresores más antiguos). Para los nuevos, desenrosque la tuerca.

- Retire los pasadores 4 de los émbolos 3

- Retire los émbolos 3 y los resortes 5.

Limpieza y resolución de problemas de las piezas del compresor.

- Limpiar a fondo los restos de depósitos de carbón.

- Asegúrese de que las superficies de contacto de la culata de cilindros estén limpias.

- Asegúrese de que no haya trabajo en el bloque en los lugares de movimiento del pasador 6

Ensamblaje del compresor de aire

- Inserte los resortes 5 y los émbolos 3

- Inserte las clavijas 4 en los émbolos

- Instale una junta nueva 10

- Instale los pasadores 6, las palancas 2 y las aletas de admisión 1

- Con un destornillador grande, empuje los pistones 3 y compruebe el suave movimiento de las trampillas de admisión.

- Instale la culata 7 con el cuerpo de la válvula 9

- Apriete de pernos en 1 etapa 90 Nm;

- 2 etapas, suelte el perno de montaje del engranaje;

- 3 - etapa de apriete del perno con un par de 90 Nm;

- 4 etapas de giro de 60 °

Algunas sutilezas.

Al instalar el cabezal del compresor en un automóvil Scania, debido a su inclinación, la trampilla de admisión 1 a veces se coloca debajo de la junta 10, por lo que el compresor no se apaga. Para evitar tal mal funcionamiento, basta con aplicar una gota de superpegamento en su superficie antes de instalar la contraventana 1. Haga lo mismo con el espaciador 10.

Al instalar el compresor en el automóvil, asegúrese de que los tres pernos de montaje del compresor estén en su lugar en el bloque del motor Scania, para que sea más fácil instalarlo. Los tacos servirán como guías. Además, gire el engranaje del compresor para captar su ligera rotación libre. Una vez instalado, el engranaje se acoplará fácilmente a los engranajes del mecanismo de sincronización del motor.

No use sellador al ensamblar el compresor.

El compresor gruñó en verano. No importa cuál.

Los servicios sin mirar, por teléfono, estimaron la reparación en 1.5-2.0 mil rublos.

Me di cuenta de que el propio compresor estaba atascado. El motor zumba y no puede arrancar.

Desarmo, lo es. Formado en aceite. Le quito la culata, con aros, un pistón y un cilindro, completo pedido.

Lo saco del cigüeñal, llegamos, rudo en el revestimiento.

Dado que el lubricante es natural (baño), el delineador es luminoso.

Lo lijo, cambio el aceite, todo está en orden.

Fondo.

El compresor trillado todo el día en el calor, se inclinó hacia atrás.

La escasez de petróleo ha hecho su trabajo.

Entonces todo es extremadamente simple allí.

Cambie el aceite con más frecuencia y coloque el compresor de manera uniforme, no hay nada que romper allí.

Sí, y no olvides drenar el condensado.

Satanas escribió:

Entonces todo es extremadamente simple allí.

Está volviendo a contar literalmente las instrucciones de funcionamiento.

Algunas personas, incluyéndome a mí, lo leen inmediatamente después de la compra, pero antes de usarlo por primera vez.

Satanas gracias por el recordatorio. Hoy finalmente revisé el aceite y drené el condensado.

No hay nada que romper, oh, si tan solo. Pero también dediqué la misma cantidad de tiempo a las reparaciones.

La imagen vibra, bombea en lugar de 8 atmósferas 3 máximo. Quitó la tapa, una de las válvulas de placa por la mitad. Corté un plato con una espátula (podría haber sido de una sonda), lo puse, funciona.

Y también desde la cabeza no estirada en el tiempo (según las instrucciones), perfora la junta entre la cabeza y el cuerpo de la válvula.

Y también se apagan las térmicas, se vierte una triple dosis de aceite. y el más favorito de todos es girar el interruptor de presión.

De repente, el compresor dejó de bombear. 🙁 Es decir, todo funciona, pero no hay presión. La causa fue un grano de arena debajo de la válvula de admisión. Y la reparación se redujo a limpiar la válvula en una camisa nueva. : -R

Satanas escribió:

Cambie el aceite con más frecuencia y coloque el compresor de manera uniforme, no hay nada que romper allí.

Sí, y no olvides drenar el condensado.

Y no olvides drenar también el condensado.Nuestra historia es la opuesta a la suya: nos entregaron el compresor y exigieron ser reparados bajo garantía. Además del hecho de que el aceite que contenía no cambió y no se llenó ni una sola vez, también se encontró que había medio cubo de agua aceitosa oxidada en el depósito de 50 litros.

He-Hemul escribió:

Quitó la tapa, una de las válvulas de placa por la mitad. Corté un plato con una espátula (podría haber sido de una sonda), lo puse, funciona.

He-Hemul escribió:

La imagen vibra, bombea en lugar de 8 atmósferas 3 máximo. Quitó la tapa, una de las válvulas de placa por la mitad. Corté un plato con una espátula (podría haber sido de una sonda), lo puse, funciona.

mi caso es directo. solo lo pisotearé en la tienda .. o en el centro de servicio.

No sé cómo meterme con ellos todavía ... y no hay ganas.

idealmente, devuélvalo por completo. y luego otra vez, algo surgirá ... para Forte - Ketaysky))

Se comprometió a pintar la casa .. y luego, una infección, no vivió.

VitaminD escribió:

Se comprometió a pintar la casa .. y luego, una infección, no vivió.

oh bueno ... el capataz es lo que la porcelana, y ha estado traqueteando por más de un año, imprimaciones, masillas, impermeabilizantes, pintura de varias placas de espuma rizada. tienda y servicio, un día de molestias, y así-20 minutos de vergüenza y más retumbos.

ruslan1111 escribió:

y así, 20 minutos de vergüenza y más retumbos.

Sí, los fines de semana no hay mucho tiempo para repararlo ... aún más, quizás ese no sea el punto.

Lo abriré, no lo arreglaré ... y lo trataré con los garantes)

He-Hemul escribió:

Quitó la tapa, una de las válvulas de placa por la mitad. Corté un plato con una espátula (podría haber sido de una sonda),

Ayer traté el mismo problema. Es cierto que al principio recorrí los servicios, quería encontrar el mío. Como resultado, tuvimos que utilizar la granja colectiva de la sonda de 0,2 mm. El ancho encaja perfectamente (10 mm), y lo corta a lo largo con unas tijeras metálicas. Lo sacudí, todo es normal.

Hace un año me presentaron un ABAC de 100 litros, matado.

Una autopsia mostró que la varilla se había roto, lo que roció aceite del cárter a lo largo de las paredes. Como resultado de trabajar en el modo de hambre de aceite, los casquillos de la biela fueron devorados.

Resultó poco realista comprar una biela nueva, o incluso un generador de vapor completo, y tuvo que trabajar en una granja colectiva.

Compré dos rodamientos de agujas adecuados, no había una fresa del diámetro requerido, pero tenía mi propio CNC:

Lo presioné, todo funciona. Parece que el sistema es capaz de funcionar sin aceite, pero no me arriesgué.

Sí, y una nota para la anfitriona. Este dispositivo tiene el esquema más horrible: el cigüeñal está en el motor, el pistón está directamente en él. Sin engranajes ni correas. El motor de inducción arranca muy lentamente, todo el sistema es muy sensible a la subtensión.

Para facilitar el arranque del motor, decidí reducir la compresión. Entre el cárter y el cilindro, coloqué un anillo de junta de un filtro de aceite viejo de algún automóvil extranjero. Al extender los pasadores, puedo, presionando el cilindro contra la goma, reducir el volumen de la cámara de trabajo, aumentando así la relación de compresión. Me ayudó, solo que ahora de "cero a 10 atm bombea no de 3 a 5 minutos, sino de 7 a 10 minutos, me conviene

Hay situaciones en las que el compresor de aire, que hace sonar pacíficamente el motor en la esquina del garaje, comienza a funcionar mal o incluso se apaga por completo. Y en este momento, por suerte, es necesario. No tenga miedo, después de estudiar información teórica, reparar un compresor con sus propias manos no parecerá algo inalcanzable.

Los compresores con un motor eléctrico de sistema de pistón han encontrado la mayor aplicación en los talleres de reparación de automóviles.En el cárter del supercargador, la varilla de transferencia se mueve a lo largo del eje hacia adelante y hacia atrás, dando el momento oscilatorio al movimiento alternativo del pistón con juntas tóricas. El sistema de válvula de derivación ubicado en la culata funciona de tal manera que cuando el pistón se mueve hacia abajo, se toma aire de la tubería de entrada y hacia arriba, se devuelve a la salida.

El flujo de gas se dirige al receptor, donde se compacta. Debido a su diseño, el soplador produce una corriente de aire desigual. Lo cual no es aplicable al uso de pistolas rociadoras. Una especie de condensador (receptor) salva la situación, que suaviza las pulsaciones de presión, dando un flujo uniforme en la salida.

Un diseño más complejo de la unidad del compresor implica la instalación de equipos adicionales diseñados para proporcionar operación automática, deshumidificación y humidificación. Y si en el caso de una ejecución simple es fácil localizar un mal funcionamiento, entonces la complicación de la ejecución del equipo complica la búsqueda. Las siguientes son las fallas y soluciones más comunes para los sistemas de gas comprimido de tipo pistón más comunes.

Para que sea más fácil encontrar el problema, todos los defectos se pueden clasificar según la naturaleza del mal funcionamiento:

- El ventilador de la unidad del compresor no arranca

- El motor del compresor zumba pero no bombea aire o llena el depósito de aire demasiado lentamente

- En el arranque, el disyuntor de protección térmica se dispara o el fusible de red está fundido.

- Cuando se apaga el soplador, la presión en el tanque de aire comprimido cae

- El disyuntor de protección térmica se dispara periódicamente

- El aire de escape contiene mucha humedad

- El motor vibra violentamente

- El compresor funciona de forma intermitente

- El flujo de aire se consume por debajo de lo normal

Consideremos todas las causas de los problemas y cómo solucionarlos.

Los defectuosos se reemplazan por dispositivos de protección pasiva de la misma clasificación que los defectuosos. En ningún caso se permiten insertos termofusibles diseñados para una corriente eléctrica más alta. Si el fusible vuelve a fundirse, debe averiguar la causa de la falla, probablemente un cortocircuito en la entrada del circuito.

La segunda razón por la que la unidad no arranca es que el relé de control de presión en el receptor está defectuoso o los ajustes de nivel están fuera de servicio. Para comprobarlo, se libera gas del cilindro y se prueba el compresor. Si el motor está funcionando, el relé se reinicia. De lo contrario, se reemplaza la pieza defectuosa.

Además, el motor no arrancará cuando se active el disyuntor de sobrecarga térmica. Este dispositivo apaga el circuito de suministro de energía del devanado del dispositivo eléctrico en caso de sobrecalentamiento del sistema de pistón, plagado de incautación del motor. Deje que el ventilador se enfríe durante al menos 15 minutos. Una vez transcurrido este tiempo, reinícielo.

Con una tensión de red subestimada, el motor eléctrico no domina el desplazamiento del eje, mientras que zumbará. Con este mal funcionamiento, en primer lugar, verificamos el nivel de voltaje en la red con un multímetro (debe ser de al menos 220 V).

Si el voltaje es normal, entonces la presión en el receptor es probablemente demasiado alta y el pistón no domina el empuje del aire. En este caso, los fabricantes recomiendan colocar el interruptor automático "AUTO-OFF" en la posición "OFF" durante 15 segundos y luego moverlo a la posición "AUTO". Si esto no ayuda, entonces el interruptor de control de presión en el receptor está defectuoso o la válvula de derivación (de retención) está obstruida.

Puede intentar eliminar el último inconveniente quitando la culata y limpiando los canales. Reemplace el relé defectuoso o envíelo a un centro especializado para su reparación.

La puesta en marcha del compresor va acompañada de un fusible fundido o la activación de la protección térmica automática.

Este mal funcionamiento ocurre si el fusible instalado está por debajo de la potencia nominal recomendada o si la red de suministro está sobrecargada. En el primer caso, verificamos el cumplimiento de las corrientes permitidas, en el segundo, desconectamos parte de los consumidores de la red eléctrica.

Una causa más grave del mal funcionamiento es el funcionamiento incorrecto del relé de voltaje o la avería de la válvula de derivación. Omitimos los contactos del relé de acuerdo con el esquema, si el motor está funcionando, entonces el actuador está defectuoso. En este caso, es más recomendable ponerse en contacto con un centro de servicio oficial para obtener asistencia técnica o reemplazar el relé usted mismo.

Una caída en la presión del aire comprimido indica que hay una fuga en algún lugar del sistema. Las áreas de riesgo son: línea de aire de alta presión, válvula de retención de la cabeza del pistón o válvula de salida del receptor. Verificamos toda la tubería con una solución jabonosa para detectar fugas de aire. Envolvemos los defectos detectados con cinta selladora.

El grifo de drenaje puede tener fugas si no se cierra correctamente o si está defectuoso. Si está completamente cerrado y la solución jabonosa burbujea en el pico, cambiamos esta parte. Al atornillar uno nuevo, no olvide enrollar la cinta de humo en el hilo.

En el caso de estanqueidad de la línea de aire y la válvula de escape, concluimos que la válvula de control del compresor no está funcionando correctamente. Para trabajos posteriores, asegúrese de purgar todo el aire comprimido del receptor. A continuación, continuamos reparando el compresor con nuestras propias manos, desmontando la culata.

Si hay suciedad o daños mecánicos en la válvula de derivación, la limpiamos e intentamos reparar los defectos. Si no se elimina el mal funcionamiento, reemplazamos la válvula de control.

Este defecto ocurre cuando el voltaje de la fuente de alimentación es demasiado bajo, el flujo de aire es deficiente o la temperatura ambiente es demasiado alta. Medimos la tensión en la red utilizando un multímetro, debe ser al menos el límite inferior del rango recomendado por el fabricante.

El flujo de aire deficiente en el sistema de descarga se debe a un filtro de entrada obstruido. El filtro debe reemplazarse o lavarse de acuerdo con el manual de mantenimiento de la unidad. El motor de pistón se enfría por aire y, a menudo, se sobrecalienta cuando se encuentra en un área mal ventilada. El problema se resuelve moviendo la unidad del compresor a una habitación con buena ventilación.

Esta situación ocurre bajo las siguientes condiciones:

- Gran acumulación de humedad en el receptor.

- Filtro de entrada de aire sucio

- Se aumenta la humedad en la habitación de la unidad del compresor.

La humedad en la corriente de salida de aire comprimido se combate mediante los siguientes métodos:

- Drene el exceso de líquido del cilindro con regularidad.

- Limpiar o reemplazar el elemento filtrante

- Mueva la unidad del compresor a una habitación con aire más seco o instale separadores de humedad de filtro adicionales

En general, los motores de pistón son propensos a vibraciones elevadas. Pero, si la unidad de compresor que antes era relativamente silenciosa comienza a retumbar, existe una alta probabilidad de que los tornillos de montaje del motor se aflojen o que el material de los amortiguadores de vibraciones se desgaste. Este mal funcionamiento se elimina tirando de todos los sujetadores en un círculo y reemplazando los aisladores de vibración de polímero.

Las interrupciones en el funcionamiento del motor pueden deberse a un funcionamiento incorrecto del interruptor de control de presión o una extracción demasiado intensa de aire comprimido.

El consumo excesivo de gas se produce debido a una discrepancia entre la capacidad del compresor y el consumo de energía. Por lo tanto, antes de comprar una nueva herramienta neumática, estudie detenidamente sus características y el consumo de aire por unidad de tiempo.

Los consumidores no deben consumir más del 70% de la capacidad del compresor. Si la potencia del soplador con un margen se superpone a las solicitudes de las herramientas neumáticas, entonces el interruptor de presión está defectuoso. Lo reparamos o lo reemplazamos por uno nuevo.

Este mal funcionamiento ocurre como resultado de una fuga de gas en el sistema de alta presión o un filtro de entrada de aire obstruido. Las fugas de aire se pueden minimizar tirando de todas las juntas a tope y envolviéndolas con cinta selladora.

A veces sucede que al drenar el condensado del receptor, se olvidan de cerrar completamente la válvula de drenaje, lo que también conduce a una fuga de gas. Este problema es fácil de resolver, cerrando herméticamente la válvula. Si el filtro de polvo está obstruido, límpielo o, mejor aún, sustitúyalo por uno nuevo.

La mayoría de los fallos de funcionamiento anteriores se pueden evitar realizando correctamente la primera puesta en marcha y rodaje de los mecanismos, así como realizando un mantenimiento de rutina regular.

Para que el dispositivo funcione correctamente durante mucho tiempo, el mantenimiento recomendado debe iniciarse en las etapas iniciales de funcionamiento. Los expertos recomiendan las siguientes acciones a partir de la fecha de compra:

El cumplimiento oportuno de estos simples requisitos mantendrá el mecanismo en buenas condiciones. En muy raras ocasiones se requerirá un procedimiento tan lento como reparar un compresor con sus propias manos. Una conexión a tierra adecuada evitará problemas con la parte eléctrica del dispositivo. El reemplazo regular de los filtros de aceite y limpieza evitará el desgaste prematuro de las piezas que se frotan.

El artículo proporciona un manual de reparación para SCANIA (Scania), que lo ayudará a comprender todas las complejidades de este proceso.

La garantía del fabricante para los camiones Scania es de un año. El primer año de funcionamiento, estos camiones no causan ningún problema a los propietarios, aunque en este momento el automóvil ya ha recorrido unos 150 mil km. Los problemas técnicos menores surgen en algún momento del segundo o tercer año de funcionamiento. Por supuesto, las condiciones de funcionamiento afectan la vida útil.

Como han demostrado muchos años de experiencia operativa, casi no hay quejas sobre puentes, cajas de cambios y el motor del camión Scania R124 G. El coche es duradero y muy fiable. Pero, como cualquier equipo complejo y de alta tecnología, requiere un cuidado oportuno, repuestos, mantenimiento y reparación de alta calidad. Ofrecemos una especie de manual de reparación de Scania, que lo ayudará a comprender con más detalle una serie de matices.

Como regla general, con un kilometraje de 400 mil km, el eje de la columna de dirección del modelo antiguo "muere". Y cuando el automóvil pase de 500 mil km, se requerirá un reemplazo de embrague. Las pinzas también comienzan a acuñarse. La baja calidad del combustible diesel hace que falle la bomba de combustible. A 600 mil km, debe cambiar los cojinetes de la rueda delantera. Pero los cojinetes traseros solo deben revisarse y lubricarse si es necesario. Con más operaciones, tendrá que cambiar piezas y realizar reparaciones completas de Scania, ya que muchas unidades simplemente se desgastarán naturalmente. Te aconsejo que busques repuestos en esta tienda online, hay especialistas calificados y precios asequibles.

Con un kilometraje de 500-600 mil km, muchos camioneros realizan revisiones de camiones Scania para que no causen problemas en el futuro. La revisión de Scania le permite continuar operando el automóvil, proporcionar transporte de carga en Ucrania, sin fallas graves durante otros 500 mil kilómetros.

El mantenimiento se lleva a cabo después de 25 mil km y no toma más de 45 minutos. Incluye lubricación de pasadores, pasadores de resorte, SSU, control de nivel de aceite. Este TO le permite evitar la reparación y el reemplazo prematuros de muchas piezas de Scania. Si el camión se opera en condiciones favorables, el TO-X no se realizará.El concepto de "condiciones favorables de operación" significa bajo nivel de polvo en el aire, bajo contenido de azufre en el combustible diesel (menos del 0,2%), así como la ausencia de agentes descongelantes en las carreteras (o operación en verano). La mayoría de los mecánicos de las empresas que se dedican al transporte de carga en Ucrania y tienen una gran flota de vehículos sirven camiones después de 15 mil km, sin esperar los 25 requeridos.

Para evitar problemas innecesarios con el motor, muchos transportistas utilizan combustibles y lubricantes de alta calidad. Para que el camión Scania comience bien a bajas temperaturas negativas en invierno, muchos ATP usan aceite semisintético 10W40, en lugar del aceite mineral 15W40 que se usaba anteriormente. Los semisintéticos se desvanecen en menor medida, por lo que debe rellenarse en cantidades más pequeñas en comparación con el aceite mineral. Algunas personas usan aceite mineral en la estación cálida y semisintéticos en invierno. Pruébelo y sentirá importantes ahorros en combustible y lubricantes.

Al evaluar el kilometraje nominal de un camión Scania, no se olvide del ralentí del motor. Esto es especialmente cierto cuando se opera un automóvil en invierno, cuando el motor funciona sin carga durante mucho tiempo (durante el tiempo de inactividad forzoso del tractor, cuando tiene que esperar mucho tiempo para cargar o descargar, así como durante las colas en la aduana). inspecciones o control de peso). El fabricante aconseja utilizar el siguiente esquema de cálculo:

- 150 h = 10 mil km

- 300 h = 20 mil km

- 450 h = 30 mil km

- 600 h = 40 mil km

- 750 h = 50 mil km.

El cableado eléctrico de a bordo de la carretilla debe mantenerse limpio y seco en todo momento. Para evitar un posible incendio, ni siquiera recomendamos utilizar temporalmente cables de diferente resistencia y sección, en lugar de los utilizados. Preste especial atención a la batería. Verificar el nivel y la densidad del electrolito con regularidad le evitará problemas potenciales al arrancar el motor. Cuando está estacionado durante mucho tiempo, es recomendable utilizar fuentes de alimentación externas para cargar la batería. Al cargar, la intensidad de la corriente debe ser igual a 1/10 de la capacidad de la batería. Incluso la mitad del estado de carga de la batería puede crear problemas al arrancar el motor y provocar un funcionamiento inestable de los sistemas eléctricos de a bordo.

En presencia de un precalentador, en el invierno después de una larga estadía con el motor apagado, el precalentador debe estar encendido. Para facilitar el arranque del motor, puede calentar el combustible en el filtro de combustible con una fuente de calor (a excepción de un fuego abierto) o agua caliente.

El principal problema de operar el motor diesel Scania R124 G en invierno es el encerado del combustible diesel. ¿Lo que pasa? Los cristales de cera en el combustible obstruyen la línea de combustible, así como los poros del filtro de combustible del vehículo. El resultado es una caída de potencia o una parada completa del motor. Una forma de salir de esta situación es la instalación de calentadores de intercambiador de calor de tipo líquido frente al elemento filtrante o calentadores eléctricos.

El aire comprimido por el compresor se alimenta a través del serpentín enfriador al separador de filtro para eliminar el exceso de humedad del sistema. En invierno, la humedad que no se ha eliminado se congela, obstruyendo el paso de aire en el sistema. Antes de estacionar el camión por un período prolongado, recomendamos drenar el condensado formado de los receptores, así como llenar el sistema neumático con aire hasta que sea "descargado" con el motor en marcha. Esto elimina la humedad residual del bloque del motor y el filtro del secador. Y no es necesario reparar Scania.

La condensación en el intercooler también es un problema común durante el funcionamiento invernal del nuevo Scania. La humedad puede congelarse tanto cuando el motor está apagado como durante un ralentí prolongado. La formación de condensación en el intercooler con el motor en marcha puede determinarse por la característica neblina blanca que sale del tubo de escape.Para evitar este problema, simplemente abra el sistema de ventilación del motor. Debe recordarse que si el tubo de ventilación del cárter se baja demasiado, el condensado puede congelarse. Como resultado, el aceite fluye a través de los sellos del motor y el aceite ingresa al tracto de admisión del motor desde la turbina. En invierno, los conductores cubren el intercooler (su parte inferior) con un paño o material a prueba de aire y humedad (lona, linóleo).

Se recomienda una purga para evitar que entren grandes cantidades de condensado en los cilindros. Levantar la cabina, aflojar la abrazadera del fuelle que va entre el intercooler y el colector de admisión. Desconecte el fuelle y colóquelo en el colector. A continuación, debe encender el motor y mantener la velocidad al menos 1200 min-1 durante 5-10 segundos hasta que la humedad se elimine por completo. Tome precauciones, no bloquee la salida de aire del ramal.

Quizás la parte más confiable de un camión Scania es la dirección asistida. Solo en el Scania de la primera serie hubo problemas debido al juego de la bisagra cruciforme inferior. A veces, los sellos de aceite superiores del servomotor hidráulico tienen fugas en los tractores. Si continúa operando un automóvil con tal mal funcionamiento, primero comenzará la mordida de la dirección y luego fallará el eje de la columna de dirección. Hay kits de reparación y repuestos, por cierto, y fabricantes no originales. El kit incluye un anillo antipolvo y un sello de aceite. Hay impulsores hidráulicos en los que se requiere un desmontaje completo de la unidad para reemplazar la junta superior.

Para reparar Scania, se producen muchos kits de reparación diferentes. Los kits de reparación de sillines y generadores JOST tienen una demanda regular. En Scania 2000-2002, los bujes y los bloques silenciosos de la suspensión de la cabina de cuatro puntos requieren un reemplazo regular. Reemplazar los casquillos de suspensión trasera y delantera de la cabina del camión, así como ajustar las cerraduras, puede resolver los problemas de la cabina en los años venideros. En la suspensión delantera de Scania, se requieren con regularidad kits de reparación para el estabilizador delantero, bujes de amortiguadores, cojinetes y cojines de suspensión de la cabina.

Cuando se repara la suspensión de la cabina con casquillos partidos no originales, a menudo se producen golpes extraños. Algunos conductores cambian todo el estabilizador de inmediato, aunque todo lo que se necesita es reemplazar los bujes de goma, los sellos de aceite del estabilizador y los cojinetes extraíbles. La reparación del estabilizador tendrá una duración de aproximadamente 1,5 años de funcionamiento correcto.

Esperamos que esta información te ayude. Pero deseamos que las reparaciones de Scania lo pasen por alto, ya que ahora es un placer costoso.

Los expertos acuden al cliente con todas las herramientas necesarias para establecer la causa de la avería y eliminarla de forma eficaz. Ellos diagnosticarán y, si es necesario, reemplazarán el compresor Scania. Los artesanos podrán quitar la pieza defectuosa del automóvil por su cuenta y solucionar el problema.

Numerosos clientes nos han elegido porque somos verdaderos profesionales. Nosotros garantizamos:

- alta calidad;

- disponibilidad e instalación de solo repuestos originales;

- eficiencia;

- precios asequibles;

- Garantía para todo tipo de obra y piezas instaladas.

Los clientes de nuestra empresa son conocedores de la mejor relación calidad-precio. Si necesita reparar el compresor Scania 113, contáctenos. Le garantizamos que quedará satisfecho.

El compresor es el corazón del sistema de frenado del vehículo, utiliza el sistema de lubricación del motor y, a menudo, forma parte del sistema de enfriamiento refrigerado por agua del motor. Por lo tanto, hay una serie de razones, directas e indirectas, que conducen al fallo del compresor:

- Falta de refrigerante o su incumplimiento de los requisitos técnicos. Esto conduce al sobrecalentamiento del compresor y su falla rápida.

- Mayor emisión de aceite al sistema de aire. Al mismo tiempo, se deposita parcialmente ardiendo en las paredes de las tuberías y también ingresa al deshumidificador y otros componentes del sistema de aire, lo que provoca un sobrecalentamiento.

- Fallo o funcionamiento incorrecto del sistema de descarga del compresor.

- Fugas de aire del sistema. Si es así, la válvula de control se verá obligada a conectar el compresor al sistema con más frecuencia debido a la caída más rápida de la presión de funcionamiento. En este caso, la vida del compresor se reducirá drásticamente, ya que el sobrecalentamiento es posible de nuevo.

Cabe señalar que el sobrecalentamiento del compresor por una razón u otra mejora en gran medida el proceso de liberación de humedad del aire comprimido. En un momento crítico, el deshumidificador deja de funcionar y la humedad ingresa a todos los nodos del sistema, y esto es inaceptable.

El centro de Autotech "ZAGORETS" tiene a su disposición todo el equipamiento necesario para el diagnóstico y reparación de compresores neumáticos de camiones Scania de pequeña, mediana y gran capacidad de carga, así como minibuses. Todo nuestro trabajo cuenta con una garantía del 100%. Es posible que un equipo de reparación se vaya para realizar diagnósticos y reparaciones menores.

Autotechcenter "ZAGORETS" produce profesionales diagnóstico y reparación de compresores neumáticos en camiones y vehículos comerciales Scania en poco tiempo y con garantía de calidad. Nuestros maestros le asesorarán en todos los temas relacionados con la operación, prevención, mantenimiento de camiones.

Los compresores para pintar un automóvil, inflar neumáticos o herramientas neumáticas necesitan inspección, mantenimiento y, a veces, reparaciones regulares. Esto es especialmente cierto para los compresores alternativos, en los que los pistones, anillos y otras piezas requieren un reemplazo frecuente. Hablaremos de los principales problemas y cómo solucionarlos.

Las causas del mal funcionamiento del compresor pueden ser el funcionamiento forzado, la negligencia de los tiempos de servicio, los defectos de diseño, el desgaste natural del equipo en funcionamiento. Para que la unidad rota no ralentice el trabajo, intentaremos comprender las razones del fallo y corregir la situación haciendo las reparaciones nosotros mismos.

Una disminución de la presión en el receptor cuando se detiene el bombeo indica que hay una fuga en algún lugar del sistema. Una solución de jabón aplicada a los lugares probables de fuga ayudará a detectarlo:

- línea de aire comprimido;

- válvula de cabeza de pistón;

- válvula de alivio de presión del receptor.

Una fuga de línea detectada se puede sellar con cinta y sellador. La válvula debe estar atornillada hasta que se detenga y, si la solución de jabón continúa burbujeando, la válvula está defectuosa y debe ser reemplazada. Se instala con cinta selladora FUM. Si tanto la ruta como la válvula no muestran una fuga, se puede concluir que el problema está en la válvula de la cabeza del pistón. Para llegar a él, debe purgar todo el aire del receptor y desmontar la culata. Si, después de limpiar la válvula, no restablece sus funciones, entonces tendrá que ser reemplazada.