En detalle: hágalo usted mismo reparación de compresores mang de un maestro real para el sitio my.housecope.com.

La confiabilidad del equipo compresor depende en gran medida del mantenimiento oportuno y de calidad. Una gran cantidad de averías de compresores de pistón son el resultado de una limpieza de mala calidad del aire comprimido (polvo abrasivo, agua y otras inclusiones). La aplicación, el reemplazo y la limpieza oportunos de los elementos del filtro retrasarán la reparación del compresor durante mucho tiempo.

Las principales razones por las que falla un compresor de aire alternativo son:

- Condiciones de funcionamiento desfavorables

- No se realiza el mantenimiento programado

- Personal de servicio no competente

Para garantizar un mantenimiento, operación y reparación de alta calidad del compresor con sus propias manos, es necesario resolver todos los puntos anteriores.

La principal diferencia entre el mantenimiento y la reparación del compresor es que durante las reparaciones, ciertas piezas se reemplazan a la fuerza y, durante el mantenimiento, las piezas se reemplazan según sea necesario, según su condición real.

Un compresor es un dispositivo para aumentar la presión y mover el gas a la fuente requerida (pistola, amoladoras, llaves, aerógrafos y cualquier otro equipo neumático). El principal equipo demandado en la reparación de carrocerías se ha convertido en un compresor de pistón, tipo aceite. En pistón, el volumen de las cámaras de trabajo se cambia por medio de pistones alternativos.

Tienen un número diferente de cilindros de trabajo y los distinguen según la siguiente disposición estructural:

| Video (haga clic para reproducir). |

- Horizontal

- Vertical

- Opuesto

- Rectangular

- En forma de V y W

- En forma de estrella

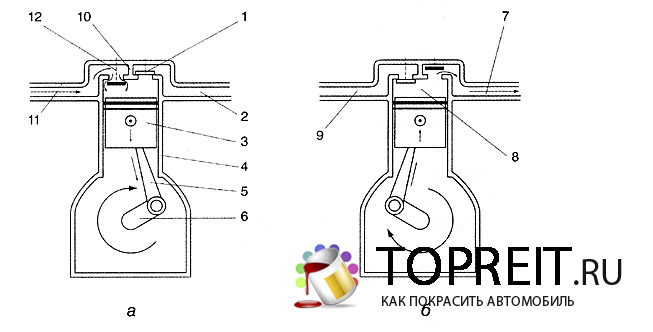

Antes de realizar reparaciones del compresor con sus propias manos, debe estudiar su estructura técnica. La foto de abajo muestra un diagrama de un compresor de una etapa, grupo de pistones.

- Cigüeñal

- Marco

- Biela

- Pasador del pistón

- Pistón

- Cilindro

- Válvula

- Cabeza de cilindro

- Placa de la válvula

- Volante

- Sellos de aceite

- Cojinetes de cigüeñal

En la caja cerca del motor eléctrico hay una unidad de automatización llamada interruptor de presión. Se puede utilizar para ajustar el compresor. Es posible reducir la presión bombeada o aumentarla.

Si se encuentran defectos (aparición de golpes, atasco de las piezas que rozan, calentamiento fuerte, mayor consumo de lubricante, etc.), es necesario realizar reparaciones.

Es importante establecer la definición del tipo y volumen de reparaciones en la etapa de diagnóstico del estado del objeto antes de las reparaciones. Las averías del compresor se pueden dividir en dos grupos: averías técnicas (parte de trabajo del grupo de pistones y averías de los equipos eléctricos). A continuación se muestran las averías más comunes:

- El compresor (motor) no arranca

- El motor eléctrico zumba y no gira

- El compresor no acelera

- Golpe en el grupo cilindro-pistón

- El cilindro está demasiado caliente

- El rendimiento ha caído

- Fuerte vibración

El compresor no se enciende, el problema más común. Lo principal y trivial que puede haber en esta avería es que no hay voltaje en la red. Lo primero que debe verificar es el enchufe y el cable en busca de un circuito abierto que alimenta el motor eléctrico.Con un "destornillador probador" especial, compruebe si todas las fases están energizadas. Compruebe el fusible, si está presente. Asegúrese de que los condensadores de arranque estén funcionando (para los compresores monofásicos, el voltaje es de 220 V).

Preste atención al nivel de presión en el tanque (receptor). Quizás la presión sea suficiente y la automatización no encienda el compresor, tan pronto como la presión baje a un cierto nivel, el motor eléctrico arrancará automáticamente. Esto no es un colapso, muchas personas se olvidan de este matiz y se preocupan antes de tiempo.

La válvula de retención también puede convertirse en un problema si el compresor no se enciende. Además, una unidad de automatización defectuosa (presostato) afecta la avería (encendido, apagado), es posible que el botón de la unidad se haya vuelto inutilizable.

Si el motor eléctrico no arranca, zumba, zumba no alcanza la velocidad requerida o se detiene durante el funcionamiento, esto no siempre significa su avería.

Las principales averías del motor eléctrico que pueden interferir con su correcto funcionamiento ininterrumpido:

- Baja potencia del motor (tensión de red insuficiente)

- Conexiones sueltas, mal contacto

- La válvula de retención no funciona (tiene fugas), lo que genera contrapresión

- Arranque incorrecto del compresor (ver instrucciones de funcionamiento)

- Grupo de pistón atascado (por falta de nivel de aceite, sobrecarga)

Si el motor eléctrico del compresor no se enciende en absoluto y no emite sonidos, esto indica lo siguiente:

- Se disparó el fusible de alimentación de red

- Se disparó la protección de sobrecarga

- Mala conexión eléctrica (problemas de cableado)

- Lo peor es que el motor eléctrico se quemó (suele haber un olor característico)

No debe comenzar con tal desglose; si es posible, debe eliminarse tan pronto como escuche los primeros signos de su manifestación. Las principales fallas si el compresor comienza a golpear y a funcionar más fuerte que antes:

- Cojinetes estrellados, casquillos de biela

- Los cojinetes del cigüeñal están averiados.

- Pistón, anillos, dedo en el pistón desgastados

- Cilindro gastado

- Pernos de culata y cilindro sueltos

- Partícula sólida golpea el cilindro

- El impulsor de enfriamiento está suelto en la polea

Para reparar estas averías, en casos sencillos, basta con estirar todos los tornillos y tuercas. Si el pistón, el cilindro, el cigüeñal o la biela están desgastados, se requiere una revisión completa. Al reparar un grupo de pistones, puede ser necesario perforar el cilindro, si está muy desgastado y tiene defectos externos, seleccione un pistón de reparación de acuerdo con las nuevas dimensiones. Los posibles defectos del sistema de pistón se enumeran a continuación:

- Cambiar el diámetro del pistón, cilindro

- Distorsión de la forma del espejo cilíndrico.

- Riesgos, rayones, marcas de rozaduras en las paredes del cilindro.

- Grietas en la parte principal de trabajo

- Bridas grietas y roturas

Con un funcionamiento prolongado, debido al desgaste, aparecen riesgos en el espejo del cilindro, aumenta el diámetro interior del buje debajo del eje excéntrico. Durante las reparaciones, los cilindros se restauran presionando las mangas en ellos. Se sustituyen los casquillos gastados del eje excéntrico. Esta reparación es bastante difícil de hacer con sus propias manos sin las herramientas y el equipo necesarios. Dado que la etapa más responsable y que requiere más tiempo es la restauración del cilindro. El mandrinado se realiza en una mandrinadora vertical utilizando un dispositivo especial.

En lo que respecta al cilindro, a continuación consideraremos las principales averías del cárter del compresor.

- Grietas en las paredes de las cavidades del cárter

- Desviaciones en el tamaño y la forma de los lugares de aterrizaje.

- Deformación de asientos

- Asientos estrellados para cojinetes de cigüeñal

Cuando estas unidades están gastadas, deben ser reemplazadas por otras nuevas. El orificio para los cojinetes se perfora en una mandrinadora horizontal para un diámetro de cojinete más grande o para presionar el buje, seguido de taladrar el buje prensado al diámetro requerido. La reparación de un compresor de tal complejidad debe ser realizada por especialistas calificados.

Abajo, repuestos "kit de reparación" para la revisión del compresor, grupo de pistones.

Si el compresor está muy caliente, esto indica algún tipo de mal funcionamiento. Puede haber varias razones para el sobrecalentamiento. Comenzando con uno simple, se bloquea el flujo de aire al cilindro y al cárter. Compruebe si el impulsor está cubierto por objetos extraños.

Una de las principales causas de un compresor de calefacción es la falta de nivel de aceite. Las unidades de trabajo trabajan por desgaste, como resultado se crea una alta fricción, se calienta mucho. Con más trabajo de este tipo, el equipo fallará rápidamente. Controlar el nivel de aceite, si no es suficiente es necesario rellenar hasta el nivel correcto.

Fallo de la válvula debido a contaminación carbonizada o aflojamiento. También puede haber conductos de aire obstruidos.

Mire el nivel de presión, es posible que la automatización se haya descompuesto y el compresor “trilla” a una presión alta, y esto cause un sobrecalentamiento. Es posible que sea necesario reparar o reemplazar la válvula de seguridad.

La caída en el rendimiento puede deberse a varias razones. Filtro de entrada de aire obstruido, obstruido. Retire y limpie el filtro con aire comprimido o reemplácelo. Principalmente en compresores alternativos, está hecho de espuma regular.

Es posible que haya una fuga de aire en alguna parte. Inspeccione todos los tubos y mangueras entrantes y salientes. Como en el caso anterior, es posible el desgaste y mal funcionamiento de las válvulas, esto afecta en gran medida el rendimiento. Con un uso suficientemente prolongado, los segmentos del pistón se desgastan, la junta desaparece. En casos más graves, el cilindro y los pistones están desgastados, rayados o tienen otros defectos externos, lo que conduce a la pérdida de compresión y el compresor deja de bombear aire.

Vale la pena verificar la tensión de la correa que conecta el motor eléctrico y el cigüeñal del sistema de pistones. Cuando está suelto, es posible que se resbale y el compresor deja de bombear aire correctamente.

Si el aceite entra en la cámara de trabajo, signos bastante malos, por supuesto, esto no conducirá a una falla completa del compresor, pero puede dañar mucho el trabajo de pintura y la aparición de defectos durante la pintura. Las principales razones para que el aceite llegue a donde no necesita: Lleno de aceite de baja viscosidad, es decir, el aceite es demasiado líquido, se filtra a través de los sellos y anillos. El nivel de aceite es demasiado alto. Debido al exceso de aceite, se exprime con fuerza y entra en la cámara. Se utilizó aceite incorrecto. Llenar solo con aceite especial para compresores.

El pistón y los anillos del bloque de cilindros están desgastados. Además, el desgaste del cilindro en sí afecta la entrada de aceite en la cámara de trabajo. Para eliminar el mal funcionamiento, es necesario reparar el compresor del grupo de pistones, que se describen anteriormente.

Un compresor alternativo, como cualquier equipo técnico, requiere cierto mantenimiento. El uso adecuado ayudará a prolongar la vida útil de su equipo compresor. Considere las principales actividades para el mantenimiento, reparación y operación del compresor.

1. Reemplazo y limpieza del filtro de aire. El elemento filtrante está hecho principalmente de material no tejido, goma espuma o sintonina. Si el compresor está ubicado en el mismo lugar donde se pinta el automóvil, entonces se obstruye mucho (se pega) con polvo de pintura, barniz y otros materiales de pintura y barniz.El filtro evita que el polvo abrasivo entre en el cilindro, el pistón y el cilindro se desgastan menos. Cambie y limpie el filtro con la mayor frecuencia posible, ya que esto aumentará significativamente el recurso y retrasará la reparación del compresor.

3. Drenaje condensado. Un punto importante en el mantenimiento del compresor. El aire está saturado de humedad, inevitablemente ingresa al receptor con el aire de admisión. Con el tiempo, se acumula en grandes cantidades. Con un alto contenido de condensado, puede arrojarse a las mangueras de aire, lo que conduce a defectos durante la pintura. Además, debido a la condensación, comienza la corrosión dentro del receptor. Drene la condensación con la mayor frecuencia posible, al menos una vez a la semana, especialmente durante las estaciones cálidas y húmedas.

4. Controle el estado general, elimine periódicamente el polvo y otros contaminantes. Preste especial atención al impulsor del motor eléctrico, las aletas del cilindro, el enfriador de aire, ya que se usan, el polvo y el polvo de pintura se adhieren a ellos, lo que reduce la capacidad de enfriamiento.

5. Inspeccione la transmisión por correa en busca de desgaste y tensión. Al presionar el cinturón en el punto medio, no debe doblarse más de 12-15 mm. Quite todas las tuercas y tornillos. Controlar periódicamente el funcionamiento de la válvula de seguridad, que sirve para proteger contra sobrepresión por avería del presostato.

Siga todos los métodos anteriores y retrasará la reparación del compresor durante mucho tiempo.

Breve descripción del funcionamiento del compresor de aire

La rueda dentada del compresor es accionada por el engranaje de distribución del motor. El bloque de cilindros del compresor está refrigerado por aire con aletas externas, la culata se refrigera con anticongelante, la camisa de refrigeración de la culata está integrada con el sistema de refrigeración del motor. El compresor se lubrica con el sistema de lubricación del motor. La lubricación del cigüeñal del compresor es obligatoria, bajo presión. Las superficies de fricción y los cojinetes restantes se lubrican por pulverización.

El compresor de automóvil con sistema de apagado tiene dos modos: ciclo de trabajo y modo inactivo

Ciclo de trabajo del compresor

Cuando el pistón se mueve hacia abajo, la válvula de retención de pétalo 2 se abre bajo la acción del vacío resultante. El aire ingresa al cilindro a través del conducto de admisión abierto.

Cuando el pistón se mueve hacia arriba, la válvula de admisión 2, bajo la influencia de la presión en el cilindro, se cierra. El aire sale por el canal 3, a través de la válvula de salida 4 y entra en los consumidores.

Funcionamiento inactivo del compresor

Cuando la presión en el sistema alcanza la norma, el compresor se apaga suministrando aire al pistón 5 (lo que hace que el compresor sea más económico en el sistema de ahorro de energía ESS). El pistón 5 avanza y abre la válvula de admisión. El espacio sobre el pistón del compresor y la cámara de admisión 6 sobre el cilindro del compresor están conectados. Al mismo tiempo, el canal 3 se cierra y el aire no puede ingresar al sistema.

Cuando el pistón se mueve hacia arriba, el aire en el cilindro y en la cámara receptora se comprime. El aire comprimido ejerce presión sobre la corona del pistón a medida que se mueve hacia abajo. Por tanto, se recupera la energía gastada en la compresión del aire.

Desmontaje del compresor de aire

- Retire los tornillos de la culata (6 piezas en los bordes)

- Retire el cabezal del compresor

- Retire la trampilla de admisión 1, palancas 2

- Retirar la junta 10

- Desatornille el conector del tubo de cierre del compresor en un extremo y retire el anillo de retención en el otro (para compresores más antiguos).Para los nuevos, desenrosque la tuerca.

- Retire los pasadores 4 de los émbolos 3

- Retire los émbolos 3 y los resortes 5.

Limpieza y resolución de problemas de las piezas del compresor.

- Limpiar a fondo los restos de depósitos de carbón.

- Asegúrese de que las superficies de contacto de la culata de cilindros estén limpias.

- Asegúrese de que no haya trabajo en el bloque en los lugares de movimiento del pasador 6

Ensamblaje del compresor de aire

- Inserte los resortes 5 y los émbolos 3

- Inserte las clavijas 4 en los émbolos

- Instale una junta nueva 10

- Instale los pasadores 6, las palancas 2 y las aletas de admisión 1

- Con un destornillador grande, empuje los pistones 3 y compruebe el suave movimiento de las trampillas de admisión.

- Instale la culata 7 con el cuerpo de la válvula 9

- Apriete de pernos en 1 etapa 90 Nm;

- 2 etapas, suelte el perno de montaje del engranaje;

- 3 - etapa de apriete del perno con un par de 90 Nm;

- 4 etapas de giro de 60 °

Algunas sutilezas.

Al instalar el cabezal del compresor en un automóvil Scania, debido a su inclinación, la trampilla de admisión 1 a veces se coloca debajo de la junta 10, por lo que el compresor no se apaga. Para evitar tal mal funcionamiento, basta con aplicar una gota de superpegamento en su superficie antes de instalar la contraventana 1. Haga lo mismo con el espaciador 10.

Al instalar el compresor en el automóvil, asegúrese de que los tres pernos de montaje del compresor estén en su lugar en el bloque del motor Scania, para que sea más fácil instalarlo. Los tacos servirán como guías. Además, gire el engranaje del compresor para captar su ligera rotación libre. Una vez instalado, el engranaje se acoplará fácilmente a los engranajes del mecanismo de sincronización del motor.

No use sellador al ensamblar el compresor.

El compresor gruñó en verano. No importa cuál.

Los servicios sin mirar, por teléfono, estimaron la reparación en 1.5-2.0 mil rublos.

Me di cuenta de que el propio compresor estaba atascado. El motor zumba y no puede arrancar.

Desarmo, lo es. Formado en aceite. Le quito la culata, con aros, un pistón y un cilindro, completo pedido.

Lo saco del cigüeñal, llegamos, rudo en el revestimiento.

Dado que el lubricante es natural (baño), el delineador es luminoso.

Lo lijo, cambio el aceite, todo está en orden.

Fondo.

El compresor trillado todo el día en el calor, se inclinó hacia atrás.

La escasez de petróleo ha hecho su trabajo.

Entonces todo es extremadamente simple allí.

Cambie el aceite con más frecuencia y coloque el compresor de manera uniforme, no hay nada que romper allí.

Sí, y no olvides drenar el condensado.

Satanas escribió:

Entonces todo es extremadamente simple allí.

Está volviendo a contar literalmente las instrucciones de funcionamiento.

Algunas personas, incluyéndome a mí, lo leen inmediatamente después de la compra, pero antes de usarlo por primera vez.

Satanas gracias por el recordatorio. Hoy finalmente revisé el aceite y drené el condensado.

No hay nada que romper, oh, si tan solo. Pero también dediqué la misma cantidad de tiempo a las reparaciones.

La imagen vibra, bombea en lugar de 8 atmósferas 3 máximo. Quitó la tapa, una de las válvulas de placa por la mitad. Corté un plato con una espátula (podría haber sido de una sonda), lo puse, funciona.

Y también desde la cabeza no estirada en el tiempo (según las instrucciones), perfora la junta entre la cabeza y el cuerpo de la válvula.

Y también se apagan las térmicas, se vierte una triple dosis de aceite. y el más favorito de todos es girar el interruptor de presión.

De repente, el compresor dejó de bombear. 🙁 Es decir, todo funciona, pero no hay presión. La causa fue un grano de arena debajo de la válvula de admisión. Y la reparación se redujo a limpiar la válvula en una camisa nueva. : -R

Satanas escribió:

Cambie el aceite con más frecuencia y coloque el compresor de manera uniforme, no hay nada que romper allí.

Sí, y no olvides drenar el condensado.

Y no olvides drenar también el condensado. Nuestra historia es la opuesta a la suya: nos entregaron el compresor y exigieron ser reparados bajo garantía. Además del hecho de que el aceite que contenía no cambió y no se llenó ni una sola vez, también se encontró que había medio cubo de agua aceitosa oxidada en el depósito de 50 litros.

He-Hemul escribió:

Quitó la tapa, una de las válvulas de placa por la mitad. Corté un plato con una espátula (podría haber sido de una sonda), lo puse, funciona.

He-Hemul escribió:

La imagen vibra, bombea en lugar de 8 atmósferas 3 máximo. Quitó la tapa, una de las válvulas de placa por la mitad. Corté un plato con una espátula (podría haber sido de una sonda), lo puse, funciona.

mi caso es directo.solo lo pisotearé en la tienda .. o en el centro de servicio.

No sé cómo meterme con ellos todavía ... y no hay ganas.

idealmente, devuélvalo por completo. y luego otra vez, algo surgirá ... para Forte - Ketaysky))

Se comprometió a pintar la casa .. y luego, una infección, no vivió.

VitaminD escribió:

Se comprometió a pintar la casa .. y luego, una infección, no vivió.

oh bueno ... el capataz es lo que vajilla, y lleva más de un año tronando, imprimaciones, masillas, impermeabilizantes, pintura de varias planchas de espuma rizada. tienda y servicio, un día de fastidio, y así-20 minutos de vergüenza y más retumbos.

ruslan1111 escribió:

y así, 20 minutos de vergüenza y más retumbos.

Sí, los fines de semana no hay mucho tiempo para repararlo ... aún más, quizás ese no sea el punto.

Lo abriré, no lo arreglaré ... y lo trataré con los garantes)

He-Hemul escribió:

Quitó la tapa, una de las válvulas de placa por la mitad. Corté un plato con una espátula (podría haber sido de una sonda),

Ayer traté el mismo problema. Es cierto que al principio recorrí los servicios, quería encontrar el mío. Como resultado, tuvimos que utilizar la granja colectiva de la sonda de 0,2 mm. El ancho encaja perfectamente (10 mm), y lo corta a lo largo con unas tijeras metálicas. Lo sacudí, todo es normal.

Hace un año me presentaron un ABAC de 100 litros, matado.

Una autopsia mostró que la varilla se había roto, lo que roció aceite del cárter a lo largo de las paredes. Como resultado de trabajar en el modo de hambre de aceite, los casquillos de la biela fueron devorados.

Resultó poco realista comprar una biela nueva, o incluso un generador de vapor completo, y tuvo que trabajar en una granja colectiva.

Compré dos rodamientos de agujas adecuados, no había una fresa del diámetro requerido, pero tenía mi propio CNC:

Lo presioné, todo funciona. Parece que el sistema es capaz de funcionar sin aceite, pero no me arriesgué.

Sí, y una nota para la anfitriona. Este dispositivo tiene el esquema más horrible: el cigüeñal está en el motor, el pistón está directamente en él. Sin engranajes ni correas. El motor de inducción arranca muy lentamente, todo el sistema es muy sensible a la subtensión.

Para facilitar el arranque del motor, decidí reducir la compresión. Entre el cárter y el cilindro, coloqué un anillo de junta de un filtro de aceite viejo de algún automóvil extranjero. Al extender los pasadores, puedo, presionando el cilindro contra la goma, reducir el volumen de la cámara de trabajo, aumentando así la relación de compresión. Me ayudó, solo que ahora de "cero a 10 atm bombea no de 3 a 5 minutos, sino de 7 a 10 minutos, me conviene

El propósito principal de un compresor de aire es la compresión de gas y el suministro continuo de un chorro de aire a presión a equipos neumáticos y herramientas neumáticas. Dicho aire es un portador de energía y asegura el funcionamiento de pistolas de pulverización, aerógrafos, llaves inglesas y una pistola de inflado de neumáticos.

Es más seguro trabajar con la herramienta neumática enumerada que con una herramienta eléctrica, por ejemplo. El equipo neumático no puede tener un cortocircuito que pueda provocar descargas eléctricas e incendios. Es por eso que dicha herramienta se usa ampliamente en talleres de reparación de automóviles o al reparar un automóvil con sus propias manos.

El compresor de aire es aplicable a los hogares y cuando deja de funcionar, necesita ser reparado. Sin embargo, la reparación de compresores no es particularmente difícil, es muy posible que lo haga usted mismo.

Para comprender los problemas de un compresor, debe comprender claramente de qué elementos consta y para qué están destinados. El compresor, en la configuración mínima, consta de un soplador (un motor que crea un flujo de aire) y un receptor, un recipiente que contiene aire comprimido. Los compresores alternativos son los más utilizados.

Uno de los principales requisitos de un compresor es su seguridad. Si no se controla la presión en el receptor, el compresor se quemará. Existe una alta probabilidad de que el cilindro receptor explote. Para evitar esto, el receptor está equipado con un relé electrónico que apaga automáticamente el compresor cuando la presión del aire alcanza un cierto valor.

El compresor de aire está equipado con un manómetro que indica la cantidad de presión de aire en el cilindro. Se utiliza una válvula de retención para proteger el compresor de influencias negativas. Su función principal es evitar que el aire regrese al compresor cuando la unidad se apaga o se interfiere de otra manera.

Los diseños de compresores más complejos se caracterizan por equipos adicionales como la automatización del compresor. Por lo general, en los compresores pequeños, la unidad de automatización mantiene una presión de hasta ocho atmósferas mediante un interruptor de presión, que enciende o apaga la alimentación del motor eléctrico cuando se alcanza la presión mínima o máxima en el receptor.

En este caso, hay dos manómetros: el grande muestra la presión en el tanque del receptor, el pequeño, en la salida. El presostato puede equiparse con una válvula de descarga. Cuando la unidad se detiene, se abre, lo que facilita el arranque del motor más tarde.

En algunos modelos, se proporciona un radiador de refrigeración en las tuberías para suministrar aire desde el compresor al receptor.

El enfriamiento del aire produce menos condensación en el receptor. Tal insignificancia en el diseño prolonga la vida útil de la automatización.

La presencia de una válvula de drenaje le permite drenar rápidamente el condensado del receptor, porque es recomendable finalizar cada operación de la unidad con esta operación.

La válvula de seguridad libera el aumento de presión en el receptor, si por alguna razón la automatización no funciona, lo que protege el motor del compresor de sobrecargas.

El filtro de aire protege el sistema de pistón de la arena, la suciedad y los vapores de pintura.

Se distinguen los siguientes tipos de compresores:

- Acción volumétrica: mantenga el gas o el aire en un espacio confinado, aumente la presión. Entre ellos están:

- rotativo, principio de funcionamiento: succión y compresión de gas durante la rotación de las placas; el volumen de trabajo disminuye, esto conduce a un aumento de la presión.

- pistón: la presión se crea mediante el movimiento de pistones y válvulas; fiables en funcionamiento, pero más ruidosos que los rotativos.

- Dinámico: proporciona compresión al aumentar la velocidad del movimiento del gas, aumentando su energía cinética, que se convierte en energía de compresión. Distinguir:

- centrífugo: utilizado para el intercambio de aire en las minas;

- axial o axial.

Considere cómo funciona un compresor de pistón, el aire o el gas que contiene es comprimido por un pistón que se mueve a través del cilindro:

- Cuando el pistón (3) sube por el cilindro del compresor (4), el gas de trabajo se comprime. El motor eléctrico mueve el pistón a través del cigüeñal (6) y la biela (5).

- Las válvulas de succión y descarga se abren y cierran por presión de gas.

- El diagrama de la izquierda muestra la fase de succión de gas en el compresor. Cuando el pistón baja, se crea un vacío en el compresor y se abre la válvula de entrada (12). Por tanto, el gas entra en el espacio del compresor.

- El diagrama de la derecha muestra la fase de compresión del gas. El pistón se mueve hacia arriba y la válvula de salida (1) se abre. El gas sale del compresor a alta presión.

El propio soplador produce una corriente de aire irregular, que no se puede utilizar, por ejemplo, para utilizar una pistola pulverizadora. El receptor salva el día suavizando las pulsaciones de presión.

Una vez que haya reabastecido el stock de información sobre la unidad del compresor, puede reparar el compresor usted mismo. Se hace una distinción entre las siguientes averías del sistema del compresor:

- El ventilador de la unidad del compresor no arranca.

- De vez en cuando, se activa el corte térmico.

- Cuando el compresor arranca, se activa el corte térmico y se quema el fusible.

- El motor de la unidad funciona, pero no bombea aire al receptor o lo hace lentamente.

- Cuando se apaga el sobrealimentador, la presión en el receptor cae.

- Alto contenido de humedad en la salida de aire.

- Fuerte vibración del motor.

- La unidad del compresor funciona de forma intermitente.

- El flujo de aire se consume por debajo de la norma.

Hay varias razones probables por las que el compresor no arranca..

Si la unidad no arranca y no zumba, verifique el voltaje de suministro con un destornillador indicador. Si hay una fase, las conexiones del enchufe al enchufe son normales, vale la pena revisar los fusibles que están sujetos a derretirse.

Los fusibles defectuosos se reemplazan por otros del mismo valor. No se deben instalar fusibles nuevos con clasificaciones de corriente más altas. Si los fusibles se funden repetidamente, puede haber un cortocircuito en la entrada del circuito.

Es posible que el compresor no arranque debido a un funcionamiento incorrecto del interruptor de control de presión o una falla en los ajustes de nivel. Para comprobar si esto es así, se libera el gas del cilindro y se pone en marcha el supercargador. Si el motor está en marcha, reajuste el relé. No funciona: cambie la pieza requerida.

El motor no funcionará cuando se active el cortacircuitos térmico, cortando la energía debido a una sobrecarga del sistema de pistón. En este caso, la reparación del compresor por su propia cuenta consiste en dejar que el motor se enfríe durante 20 minutos, después de lo cual el funcionamiento de la unidad volverá a la normalidad.

Sucede que la protección térmica se activa con regularidad. Esto sucede debido al bajo voltaje en la red o al aumento de la temperatura del aire en la habitación. La tensión en la red no debe ser inferior al límite inferior del rango recomendado por el fabricante, basta con medir este valor con un multímetro.

En un área mal ventilada, un motor de pistón enfriado por aire a menudo se sobrecalienta. La solución es trasladar el compresor a otra habitación bien ventilada.

El filtro de entrada del soplador puede obstruirse debido a un flujo de aire deficiente, en cuyo caso debe lavarse o reemplazarse.

El problema es más grave si la protección térmica se activa cuando el compresor arranca y el fusible se quema. Quizás no esté diseñado para la potencia de la unidad, luego se reemplaza por el apropiado.

El fusible puede quemarse debido a una sobrecarga en la red. Vale la pena revisar y desconectar algunos de los consumidores que cargan la red. La reparación de los compresores de aire es difícil si el relé de voltaje no funciona correctamente o la válvula de derivación se rompe. En este caso, lo mejor es buscar ayuda en un taller o servicio.

Si el voltaje en la red es demasiado bajo, el motor eléctrico del compresor no hará frente al desplazamiento del eje y zumbará. Vale la pena verificar el voltaje en la red con un multímetro (debe ser de al menos 220V).

Si el voltaje es normal, puede haber demasiada presión en el receptor y el pistón no puede empujar el aire. Para eliminar este mal funcionamiento, los fabricantes recomiendan encarecidamente que coloque el interruptor en la posición "OFF" durante 15 segundos y luego lo mueva a la posición "AUTO".

Si tales acciones no conducen a un resultado positivo, es probable que el interruptor de control de presión del receptor no funcione correctamente o que la válvula de control esté obstruida.

Un relé defectuoso debe enviarse para reparación o reemplazo. Puede intentar arreglar la válvula de retención quitando la culata y limpiando los canales.

Una caída de presión indica una fuga de aire del sistema. Sucede:

- en el camino del soplo;

- en la válvula de salida del receptor;

- en la válvula de control de la cabeza del pistón;

Es necesario verificar cuidadosamente toda la tubería con una solución jabonosa, cubriendo toda la tubería. Si se encuentra una fuga, debe sellarse.

La válvula de ventilación puede perder aire si no se cierra herméticamente o debido a un mal funcionamiento. Si el grifo está cerrado y la solución jabonosa burbujea, se debe reemplazar la pieza.

El problema puede estar en la válvula de la cabeza del pistón. Para llevar a cabo una reparación adicional del compresor de aire, es necesario desmontar la culata y eliminar la suciedad que pueda haberse acumulado en la válvula.Antes de comenzar a trabajar, es imperativo purgar todo el aire comprimido del receptor. Si la presión vuelve a caer, es necesario cambiar la válvula.

El aire suministrado por el compresor puede ser muy húmedo en los siguientes casos:

- se ha acumulado humedad en el receptor;

- el filtro de entrada de aire está muy sucio;

- el compresor está ubicado en una habitación con mucha humedad.

Para combatir la humedad, se aplican los siguientes métodos:

- debe drenar regularmente el exceso de líquido del cilindro receptor;

- el elemento filtrante se lava o se reemplaza;

- la unidad se traslada a otra habitación, donde el aire es más seco o se instalan filtros especiales.

Los motores alternativos son propensos a vibraciones elevadas. No se preocupe hasta que la vibración se vuelva demasiado perceptible. Se puede suponer que la razón es el desgaste de los amortiguadores de vibración, que se reemplazan fácilmente.

La vibración puede deberse al aflojamiento de los pernos. En tal caso, reparar el compresor de aire es una simple cuestión de apretar los tornillos.

Las interrupciones en el funcionamiento de una unidad compresora son causadas por:

- Interruptor de control de presión defectuoso. El presostato de aire del compresor se utiliza para proteger automáticamente la unidad en los siguientes casos:

- la presión de succión es menor que la calculada;

- la presión de descarga excede el límite permitido.

Distinguir interruptor de baja presión, cuya actuación directa (apertura del contacto) se produce cuando la presión desciende a un valor controlado. Cuando la presión aumenta en el valor de ajuste, se produce la operación inversa (cierre de contacto).

Tener interruptor de alta presión La actuación directa (apertura del contacto) se produce cuando la presión sube al valor establecido. La operación inversa (cierre de contacto) ocurre cuando la presión cae.

El interruptor de presión está siendo reparado o reemplazado por uno nuevo.

- Extracción intensiva de aire comprimido: se produce debido a una discrepancia en el rendimiento de la unidad del compresor.

con consumo de energía. Estos fallos de funcionamiento del compresor pueden excluirse si, al comprar una herramienta neumática, estudia detenidamente sus características y averigua cuánto aire se consume por unidad de tiempo.

Tal mal funcionamiento ocurre debido a una fuga de gas en el sistema de alta presión, así como si el filtro de entrada de aire está obstruido. Las fugas de aire se pueden evitar estirando todas las juntas a tope y envolviéndolas con cinta selladora.