En detalle: reparación de bricolaje de la bobina MD de un maestro real para el sitio my.housecope.com.

Las bobinas detectoras de metales juegan un papel esencial en la búsqueda de hallazgos valiosos, pero con un trabajo intenso, los impactos en rocas y trozos de tierra pueden dejar una triste huella en el diseño de la bobina, lo que a menudo conduce a su reemplazo. Antes de gastar dinero en una bobina nueva, puede averiguar qué sucedió e intentar reparar la bobina con sus propias manos.

Antes de interferir con el mecanismo de la bobina, verifique si todavía está en garantía. El período de garantía promedio para las bobinas es de aproximadamente un año, por lo tanto, en caso de avería dentro de los primeros meses después de usar el detector de metales, debe comunicarse con un centro de servicio autorizado, donde la bobina será reparada sin cargo. Si ha estado usando (y con bastante éxito) la bobina durante más de un año y hubo un problema con ella, puede intentar repararla usted mismo.

En primer lugar, debe determinar si la bobina realmente se ha deteriorado. El mal funcionamiento durante la operación es un síntoma de un mal funcionamiento. Esto es "aburrido" y, a veces, una negativa total del detector a cumplir con sus funciones. La bobina comienza a chirriar en el momento más inoportuno, muestra un índice aumentado o cero, en general, se comporta de manera inadecuada. La mayoría de las veces, en una bobina de este tipo, puede encontrar numerosas astillas, arañazos y grietas. También puede suceder que algo dentro de la bobina parezca haberse caído. Esto puede deberse al hecho de que los sellos de goma que sostienen la bobina están desgastados y ya no cumplen su función. La bobina se arrastra a lo largo del cuerpo y, naturalmente, no puede haber ninguna duda de sensibilidad en esta situación.

| Video (haga clic para reproducir). |

Primero debe prepararse bien: seque la bobina durante varias horas, prepare la herramienta necesaria. Necesitará:

- Cuchillo afilado

- Epoxi (al elegir, preste atención al color, es recomendable elegir un tono que coincida con el color de la bobina)

- Espátula

- Superficie plana para mezclar pegamento.

- Papel de lija

Así es como se ve una bobina bien servida: tiene muchas grietas y astillas

Expande las grietas con cuidado con un cuchillo. Mezcle ambos kits de epoxi (resina y endurecedor) en una superficie plana usando una tabla o placa desechada. Aplique la composición resultante a las grietas de la bobina, sin escatimar pegamento; los restos se pueden cortar más tarde. Ahora debe esperar a que se seque el epoxi, lo que generalmente demora alrededor de un día. Una vez que el pegamento esté completamente seco, lije el cuerpo del carrete comenzando por la estructura más gruesa. Esto eliminará cualquier irregularidad del adhesivo.

De esta manera, puede devolver la bobina a casi su apariencia original, así como protegerla de una mayor destrucción.

Como ya mencionamos, la bobina simplemente puede dejar de funcionar. Si visualmente todo está en orden con el caso, solo un profesional puede determinar las razones del fallo del sensor. Pero si siente claramente que algo está traqueteando dentro de la bobina (que idealmente no debería ser así), puede intentar arreglarlo usted mismo.

La mayoría de las veces, la costura está fusionada; tendrá que cortarla con cuidado en toda su longitud con un cuchillo afilado.

Abra la bobina con cuidado sin tocar los cables.

Si hay algo en el interior de la bobina, verá que los sellos de goma se han desgastado, han dejado de sujetar la bobina.

Coloque el carrete con pegamento o cinta adhesiva de doble cara en la parte superior de la caja, retire la película protectora si usa cinta adhesiva. Pegue la carrocería con un buen pegamento, como un pegamento para automóviles.

Si está utilizando cinta de doble cara, asegúrese de verificar sus especificaciones.Hay modelos de cinta adhesiva que pueden soportar temperaturas de -30 a +145 grados, pero puede elegir por error el tipo incorrecto que solo se puede operar a temperaturas positivas. Con esta opción, su bobina no durará mucho y tendrá que empezar de nuevo.

Le dijimos cómo reparar una bobina de detector de metales con sus propias manos, ahorrando una cantidad decente de dinero, que puede gastar en accesorios adicionales.

Foro conjunto de buscadores de tesoros

#1 Victor_ya » 03.04.2016, 22:50

#2 nexus13 » 04.04.2016, 08:57

#3 Victor_ya » 04.04.2016, 12:11

#4 nexus13 » 04.04.2016, 13:46

busque en el mismo lugar las características que necesita de este mar de basura

aunque si la capacidad es kondeya, incluso la más barata la medirá

#5 Victor_ya » 04.04.2016, 20:16

Seguir

el siguiente paso es determinar las dimensiones de la bobina, y la frecuencia se puede establecer en cualquiera, que se discutirá más adelante.

dibujamos una bobina en papel, el papel lo soportará todo, si de repente resulta no muy

continuará .

#6 gana 32 » 04.04.2016, 22:11

Probablemente no sea un secreto para nadie lo que coleccioné md, así que eso es lo que quiero decir.

la bobina debe hacerlo usted mismo con un espaciado de frecuencia entre TX y RX 800-1200

AKA no tiene este sí

y la frecuencia es seleccionada por condensadores de acuerdo con la inductancia

y la resistencia no tiene nada que ver con eso

los contenedores son más fáciles de recoger con este

y la razón principal para no hacerlo yo mismo se debe al hecho de que la bobina debe reducirse y es deseable reducirla con la ayuda de un osciloscopio.

¿O las bobinas AKA no convergen?

la mezcla por cierto se hace en el cuerpo de la bobina

#7 Victor_ya » 04.04.2016, 22:26

camaradas he ensamblado la bobina, funciona, todo está bien, así que tengan paciencia conmigo un poco

Agregado después de 1 hora 14 minutos:

continuará

antes de enrollar, surgió la pregunta: ¿cuántos giros? Hay un programa especial, pero no lo entendí, y lo hice a mi manera, si hay muchos cables, entonces puede enrollar, por ejemplo, 10 giros, medir la resistencia y calcular el número de vueltas en 10-12 ohmios con un pequeño margen, tenía un bucle de desmagnetización con una resistencia de aproximadamente 12,5 ohmios, agité todo, resultó ser 200 vueltas, resultó ser ser demasiado y muy grueso, decidí darle cuerda, me detuve en 160, la resistencia resultó ser exactamente 10 Ohm,

se conoce la cantidad, es necesario enrollar el segundo, las bobinas se enrollan en una dirección y que los extremos están en un lugar se necesita un ”enrollamiento

Agregado después de 22 horas 53 minutos:

para que las bobinas queden enrolladas, las enrollamos bien con un hilo para que las espiras encajen bien entre sí, aunque algunas de ellas aprietan solo en varios lugares, por lo que la bobina es más maleable cuando se apila una encima de la otra y se impregna cuando relleno de resina mejor, así que no puedo decir cuál es mejor ...

entonces necesitas un conector, cable, condensadores. Tuve que buscar el conector, y no encontré una emboscada con un cable, como en las bobinas (cuatro núcleos, cada par en su pantalla, la gente lo usa en la pantalla general, tampoco lo encontraron) , compré uno de dos núcleos, reuní todos los condensadores que estaban, necesitamos película termoestable (47N 0.1mk 0.22mk 0.33mk 0.47mk) Compré algo además, experimentos

hacemos las conexiones de acuerdo con el diagrama a continuación, pero solo mientras el circuito Tx (el capacitor a la bobina está conectado en serie al pin 3, es muy importante no confundir) y se conecta al MD, el MD mostrará la frecuencia de bobina, seleccione el condensador hasta obtener la frecuencia deseada

continuará.

#8 Victor_ya » 06.04.2016, 23:03

para configurar el circuito de la bobina receptora Px (capacitor en paralelo), necesitará un autogenerador, el cual ensamblamos de acuerdo al diagrama a continuación, lo más problemático es encontrar transistores kt326B (o 2t326B), no está en los cargadores, un radioaficionado familiar ayudó.

con la ayuda de un autogenerador, el circuito se excita y puedes medir su frecuencia, necesitarás un medidor de frecuencia para la medición, los multímetros caros lo tienen, usé VC9808 + (tiene todo lo que necesitas), fue prestado para yo por un amigo de mi camarada Lyokha de nuestro foro, lo principal es medir con precisión la frecuencia, un dispositivo más barato me engañó en un kilohercio entero, al seleccionar condensadores logramos una frecuencia menor que la del circuito Tx en unos 200 Hz , el OFFSET es OBLIGATORIO.

Agregado después de 23 horas 23 minutos:

así, se configuran las bobinas, soldamos el cable a la clavija y a las bobinas como en el diagrama del séptimo poste, colocamos las bobinas en papel una encima de la otra por 2-3 cm (esta opción es para verter las bobinas en espuma, la opción con la carcasa terminada es ligeramente diferente), más lejos del metal y

nos conectamos al MD. en los puntos de contacto de las bobinas, es necesario poner trozos de tela

ahora necesitas juntar las bobinas, es decir, para lograr el voltaje mínimo entre ellas, generalmente esto se hace usando un osciloscopio, pero también puedes usar un multímetro. traducimos la caricatura en la medida de un voltaje alterno de 2 voltios y conectamos las sondas al circuito Px, encendemos el MD, pero primero hacemos el chuyka más pequeño (la mitad o un poco menos), después de encender todos los dispositivos, el voltaje El valor aparecerá en el multímetro, luego de lo cual comenzamos a mover muy lentamente la bobina que está en la parte superior (generalmente Px), logramos una reducción de voltaje a 0.1-0.2 voltios y traducimos el límite de medición a 200 milivoltios y seguimos moviéndonos aún más lentamente. hasta obtener un valor de 5-10 milivoltios (cuanto menos mejor), después de lo cual delimitamos los límites de la bobina con un lápiz con un pequeño margen, recortamos la plantilla, la colocamos sobre la espuma de poliestireno y la rodeamos con un marcador , luego córtelo con un cuchillo de oficina

#9 Victor_ya » 10.04.2016, 23:01

adición de contorno Px

Después de que las bobinas se hayan sintonizado y reducido preliminarmente, debe verificar el equilibrio del suelo para la ferrita, debe estar dentro de -10 +10, si no converge, intentamos seleccionar un capacitor

Agregado después de 17 minutos y 10 segundos:

se cortó la espuma, en el área de la entrada sellada perforamos la espuma con un alambre de cobre para charcos (el diámetro es de 0,3 mm, tres pelos finos retorcidos y estañados), de modo que haya 20 cm en ambos lados , este hilo se soldará al contacto No. 2 y servirá de contacto para la pantalla de grafito, luego se rellena la base sobre la que se colocarán las bobinas, unos 3 mm de resina epoxi, después de secar colocamos las bobinas, las juntamos , fíjelos con pegamento termofusible en varios puntos

#10 Victor_ya » 12.04.2016, 23:32

la distancia entre las bobinas fue suficiente para las orejas, tallé las orejas en plástico ABS, las hice dobles, la primera entre las bobinas, la segunda encima de las bobinas, mira la foto, en la primera, en la parte inferior hice varios agujeros para que la resina fluya, será más fuerte.

El vertido de resina epoxi debe hacerse en dos o tres pasadas, verter primero los devanados y dejar secar durante 5 días.

después de verter, los parámetros de las bobinas desaparecerán, el voltaje de "mezcla" comenzará a crecer, logré reducirlo inicialmente a 5mV, después de verter en un día se convirtió en 40mV, después de tres ya era de 120mV, una bobina pequeña enrollado en dos dedos, 10 vueltas y conectado en serie, ayudará a devolver el voltaje al pin 4 de la bobina Tx (pre-atada con un hilo, untada con resina y seca), conecte y comience a moverse entre las bobinas, atrape la caída de voltaje en el circuito Px al mínimo, la conexión correcta de esta bobina es de gran importancia, si no hay disminución, entonces debe girar la bobina y cambiar los extremos, después de que lo arreglemos y lo volvamos a llenar, después secando, revisamos el voltaje nuevamente, lo reduje a 4mV con esta bobina, luego de llenarlo tomó hasta 8mV, si el voltaje aún es alto, puedes bajarlo con un pedacito de ferrita, solo maneja y busca un lugar (algunos no giran con una bobina pequeña y se usa ferrita)

#11 Victor_ya » 14.04.2016, 23:29

luego cortamos el poliestireno, trituramos el exceso de resina lo más posible para reducir el peso, colocamos la lata, la arreglamos (yo uso poxypol), amamos el polvo de grafito con laca nitro NC (para dos cucharadas de barniz,media cuchara sin un tobogán de grafito) mezclar y aplicar rápidamente en dos capas (lo hacemos en la calle, barniz muy maloliente y se seca rápidamente), el grafito se puede encontrar en el ferrocarril EN DEPO (pantógrafos de grafito de locomotoras eléctricas), debe rectificarse con una lima grande o un taladro con una gran con un taladro, un día después de la aplicación, verificamos la resistencia de la pantalla de grafito, en diferentes puntos (sujetamos una sonda en una lata y hurgamos en diferentes lugares) la resistencia debería resultar aproximadamente en la región de 1 kOhm

#12 vladimi78 » 17.04.2016, 20:21

#13 Victor_ya » 17.04.2016, 21:28

después de lo cual cubrí toda la bobina con epoxi para proteger la pantalla, también cubrí los lados y el fondo con anti-grava y ahora estoy rehaciendo la entrada a la bobina, porque encontré el cable, la foto final será un poco más tarde. y habrá una pequeña adición, porque cometí un pequeño error, pero lo arreglé

#14 gana 32 » 17.04.2016, 22:10

#15 Victor_ya » 17.04.2016, 23:18

el peso de su principal menos, no recuerdo exactamente, en mi opinión 720, si hago más, ya ordenaré el estuche, allí el peso será menor, bueno, cómo se verá la fábrica

Agregado después de 22 horas 52 minutos:

No puedo subir una foto, chirridos

Se ha alcanzado el tamaño total máximo de su inversión.

Agregado después de 23 horas 51 minutos:

Bueno, estoy listo, probaré este fin de semana.

sobre el error que cometí, la compensación de frecuencia del circuito Px debe hacerse a 500 hercios en algún lugar (al seleccionar un capacitor configuré el balance de tierra en ferrita -3, antes de eso era +65), inicialmente hice 200, la bobina funcionaba correctamente, pero el balance de tierra estaba mal, mientras que al signum no le importaba, la vista era normal e incluso parecía que la profundidad a través del aire era mayor

#16 Victor_ya » 07.09.2016, 23:07

Pedí un juego de este tipo, haré un rifle de francotirador, uso un soporte viejo para enrollar, rodeé el cuerpo con un lápiz, descubrí cómo quedarían las bobinas, metí clavos y listo.

PD Lo que escribí antes al hacer la primera bobina se puede olvidar parcialmente, muchas cosas innecesarias.

#17 Víctor » 08.09.2016, 08:41

#18 Victor_ya » 08.09.2016, 21:57

Así que un nuevo problema con la avería del equipo de búsqueda se apoderó de mí. Esta vez la bobina ya se ha roto. Ese importante componente del dispositivo, sin el cual la búsqueda es simplemente físicamente imposible. Sin una bobina, la cabeza de un detector de metales es solo un conjunto de chips.

Como suele ocurrir, la avería se produjo de forma inesperada. Fue el mismo día de la policía en el asentamiento. Al principio, el dispositivo se comportó bastante bien. Solo chilló perezosamente ante el temblor md. Se han desenterrado varios hallazgos, todo está bien. Pero con cada minuto que pasaba, MD se comportaba cada vez peor. Cada vez más a menudo daba señales fantasmas vacías. El clima ese día fue húmedo, nieve y lluvia. Que incluso yo estaba empapado. Entonces ICQ estaba sonando incesantemente en todo. ¡Eso es todo, el dispositivo está doblado!

La razón de la avería resultó ser bastante común: el agua se filtró a través del relleno hasta los devanados. Mientras conducía a casa, hice planes para reparar la bobina: secarla y rellenar las grietas con epoxi. ¡Pero en casa cambió de opinión y decidió repararlo completamente! Es decir, llénelo en exceso.

¿Cuáles son los requisitos previos para una avería? Uno de los más básicos es el uso de un material como relleno, que no se adhiere bien al cuerpo de plástico de la bobina. Y bajo la influencia de factores externos, se queda atrás del cuerpo y aparecen grietas. Además, este relleno en sí mismo es frágil. Puede que no resista impactos sobre piedras y árboles. Puede usar protección, pero no evitará que se dañe el relleno, sino que solo lo retrasará durante algún tiempo. Esto es, por supuesto, si el dispositivo es utilizado por un cazador de tesoros realmente obstinado.

Además, comenzó el proceso de reparación. Si nunca ha tenido el instrumento en sus manos, o tiene miedo de deshacerse por completo de la bobina, entonces es mejor no repararlo usted mismo.

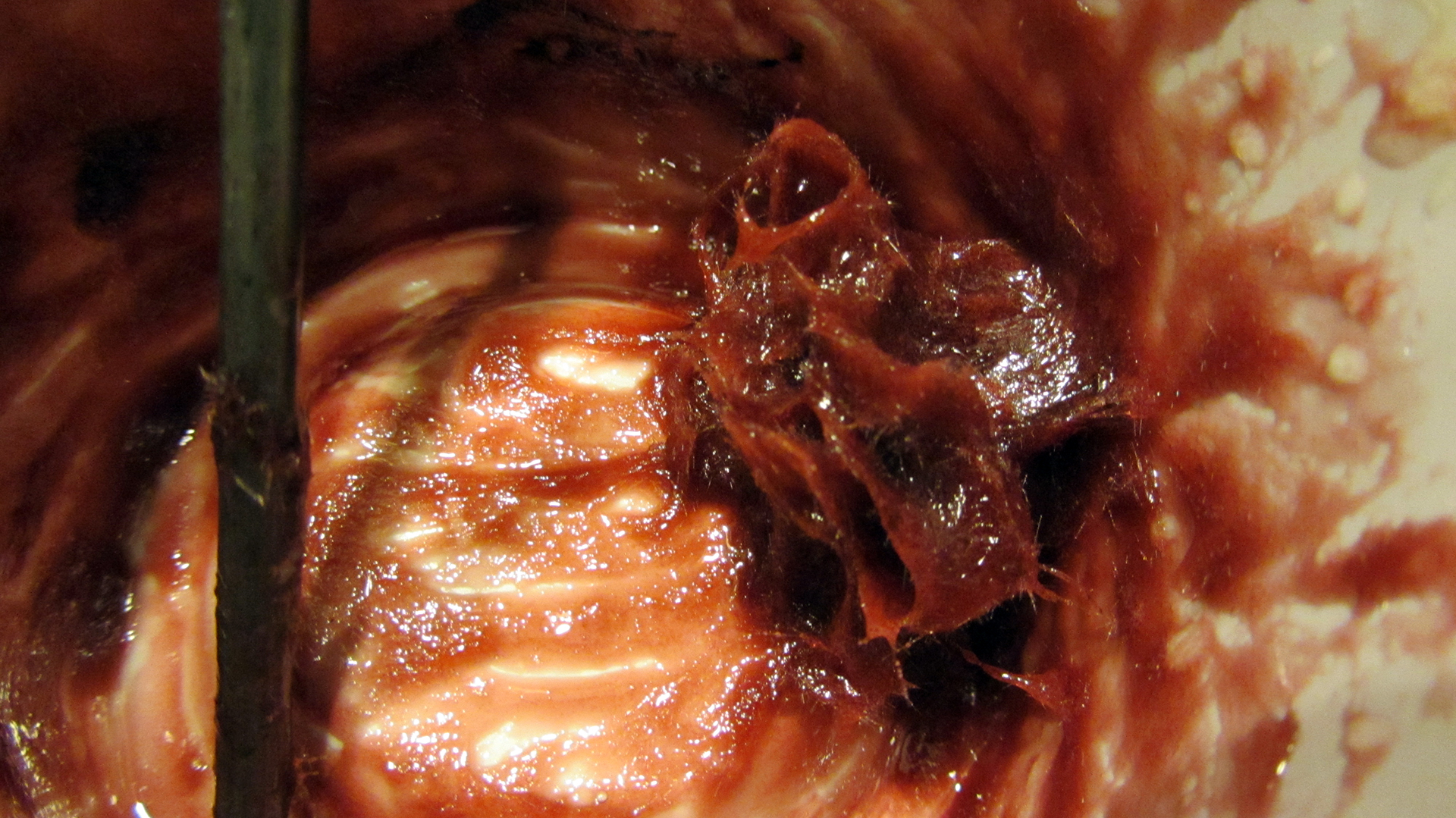

- La primera etapa que tenemos es la eclosión del relleno de fábrica. Donde ella se retrasa libremente y donde necesitas usar la fuerza. Use un cuchillo afilado para hacer palanca en el relleno e intente sacarlo de allí. Debe comenzar desde aquellos lugares donde el relleno ya se ha agrietado. Y de forma paulatina y pausada eliminarlo. ¡No te excedas con el cuchillo! Los devanados de la bobina son de pegamento termofusible suave. Puede dañarlos con seguridad. Tenga en cuenta el color negro expuesto. Esta es una pantalla de grafito.Su trabajo no es dañarlo o dejar que se desprenda la menor cantidad posible de grafito. Si lo arrancó, sería mejor restaurarlo con la ayuda de cepillos de grafito de los motores de las herramientas eléctricas, molido en polvo y mezclado con barniz. Con una pantalla de grafito dañada, especialmente si se ha ido demasiado, el dispositivo dará fantasmas. Después de desmontar el relleno de fábrica, vuelva a secar la bobina.

- Después de quitar el relleno, un alambre desnudo sobresaldrá del interior. Esta es la pantalla. Debe estar adherido a la capa de grafito. Esto requiere un adhesivo conductor.

- Una vez conectado el cable a la pantalla, desengrase los bordes de plástico, por ejemplo, con alcohol. Necesitamos esto para pegar mejor el pegamento epoxi de dos componentes con los lados de plástico de la bobina.

- Para una mayor fuerza del vertido, hice un refuerzo de gasa. Simplemente corté tiras de vendaje y las extendí por todo el carrete. Obtenemos una especie de protección interna que multiplicará la resistencia y evitará que nuestro nuevo relleno se agriete desde el interior.

- Después de ser reforzada con un vendaje, la bobina está lista para ser lanzada. Instálelo de manera uniforme para que el epoxi se extienda uniformemente por toda el área de la bobina, no haya manchas, protuberancias ni depresiones. Diluimos el epoxi de acuerdo con las instrucciones adjuntas y lo vertimos con cuidado en la bobina, asegurándonos de que se extienda de manera uniforme. Rellenar con pegamento con una colina. Para que también agarre la parte superior de los lados de la caja de plástico.

- Bueno, ¡ahora te estamos esperando! Según las instrucciones, el adhesivo epoxi de dos componentes cura durante 24 horas. Después de 24 horas, probamos tranquilamente la estabilidad de la bobina. ¡Todo está bien, entonces está hecho! También puede eliminar los puntos afilados y las rebabas con papel de lija. Y cúbralo por encima con protección o anti-grava. Tuve un problema más: el cable del enchufe estaba soldado nuevamente. Volvió a soldarlo, le puso un termorretráctil y llenó el área de contacto con los cables con pegamento caliente de una pistola. Justo el lugar. que está cubierto con una pieza de aislamiento transparente.

Bueno, en el campo, ella ya se veía así.

En mi jardín, el dispositivo dio fantasmas. Cuando lo sacudí y lo torcí, todavía pitó. Lo escribí para la ciudad. Y en el campo, en un pueblo abandonado, ¡el dispositivo se comportó como nuevo! Fantasmas 0, ni una sola falsedad. Los hallazgos se encontraron, la bobina reparada enganchada en un anillo de bodas de plata. En general, estoy satisfecho con la reparación. ¡A pesar de que una nueva bobina de la misma cuesta 10 mil rublos!

Pero la historia se ha repetido recientemente casi uno a uno, pero solo esta vez con un francotirador ... Sin embargo, esta es una historia completamente diferente.

También te aconsejo que te suscribas al canal Staraya Vyatka, donde encontrarás muchos videos sobre policías, detectores de metales, navegación, cartografía y cuidado de monedas:

Desde aquellos tiempos lejanos, cuando mi amigo estaba dando sus primeros pasos en la búsqueda del tesoro, tenía un detector de metales Garrett ACE 250 con una bobina de 9 por 12 pulgadas, lo usó durante mucho tiempo y con éxito, pero luego compró un Minelab. X-Terra 705 y no importa cuál sea su primer detector de metales, no vendí el detector de metales, lo usé como un dispositivo de entrenamiento para amigos que querían probar suerte en la búsqueda de tesoros. Durante el largo período de tal uso, la bobina del detector de metales se había desgastado, aparecieron grietas en ella, en general, era imposible operar la bobina de esta forma, aunque nominalmente seguía siendo un detector de metales en funcionamiento y se instaló en el garaje y se colocó. en el rincón más lejano y oscuro. Y luego un amigo me pidió ayuda para reparar la bobina.

La parte inferior de la bobina en el punto de llenado estaba en un estado terrible, dos grietas bastante grandes con una longitud inferior de uno a un centímetro y medio y una gran grieta en el costado de la bobina.

Para reparar la capa inferior de la bobina, necesitamos:

- Lampara incandescente.

- Cuchillo de papelería.

- Adhesivo de dos componentes (resina epoxi).

- Espátula pequeña.

- Almohadilla de mezcla de pegamento.

- Esmeril mediano y fino.

Lo primero que había que hacer antes de reparar la bobina era secarla adecuadamente, para ello la mantuve bajo una lámpara incandescente durante unas 10 horas.Luego, con un cuchillo de oficina, expandí con mucho cuidado las grietas de la bobina.

Exprimí el pegamento de dos componentes de dos tubos en un plato y mezclé las dos sustancias con una espátula. Con una espátula, esparza con cuidado la resina en el carrete. En lugares sujetos a reanimación, no se debe prescindir de la resina, se puede aplicar "con un portaobjetos" todo lo innecesario, lo retiraremos más adelante. Para que la resina se seque, debes darle al menos 24 horas. Después de eso, trate la superficie inferior de la bobina con esmeril, primero más grueso, después fino. Procesar la bobina con esmeril eliminará todas las nuevas irregularidades, así como los arañazos pequeños y medianos, que, puramente hacia afuera, refrescarán mucho la bobina.

Al elegir un pegamento de dos componentes, no presté atención a su color, ya que resultó que me encontré con el gris. Para observar la armonía puramente externa, vale la pena elegir un pegamento cuyo color coincida con el relleno original de la bobina.

Así es como se ven las áreas problemáticas anteriores en las bobinas; después del tratamiento de la superficie, la superficie de la bobina se volvió uniforme y lisa. Después de tal procedimiento, incluso puede ser utilizada en una búsqueda bajo el agua, no le importará.

Como puede ver, no hay nada difícil de reparar la superficie inferior de la bobina del detector de metales, se puede hacer incluso en casa con un mínimo de dinero.

Si no tiene una nueva bobina XP Deus X35, si su bobina no es una Deus HF rubia de alta frecuencia y todavía tiene una bobina regular antigua en uso, no se apresure a instalar el firmware XP Deus 5.1. Existe la posibilidad de que el firmware acabe con la bobina. El comentarista edukol comparte su experiencia. Continuar leyendo →

Grandes jilgueros. Hoy haremos XP Deus con nuestras propias manos. Necesitaremos ... tres detectores de metales XP completamente muertos, algo de pegamento, empaques viejos ... Estoy compartiendo mis secretos sobre cómo revivir el XP Deus. Y no importa si este zombi solo vive 30 días. Suficiente para nosotros. ¿Necesitas dinero? Continuar leyendo →

Algunos fabricantes ahora tendrán algo que aprender ... ¿Recuerdan el Hellish ICQ, que encontró el tesoro? Claramente le faltaba un detalle. Es decir, una bobina de búsqueda hecha de un soporte de tetera ... No se apresure a reír, es posible que tenga que llorar. Si una bobina detectora de metales se puede fabricar literalmente con basura, ¿por qué paga $ 150 y $ 200? Algunos incluso quieren carretes de $ 1,500. Bueno, ¿no son estúpidos? Compre una tetera por $ 10 y no sufra. ¿No sabes cómo hacer una bobina con una tetera para tu detector? Mirar. ¡Es simple! Continuar leyendo →

Algunos expertos en detectores de metales (tales expertos realmente existen, estas no son solo palabras agradables) compartieron críticas críticas con el advenimiento de la bobina XP Deus 28. La bobina fue criticada abiertamente, no recomendada y, en general, para el fabricante de XP fue una buena lección de los excavadores. Pero como puede ver, la bobina todavía está a la venta hoy. Para crédito de XP, debe decirse que las críticas fueron aceptadas, los insatisfechos no fueron prohibidos ni expulsados al borde de Internet y, como resultado, la bobina se finalizó para funcionar. ¡Interesante revisión de video de XP Deus 28! Continuar leyendo →

Minelab ha nombrado a sus bobinas Minelab Equinox como inteligentes. Y, en general, la mitad del detector de metales se encuentra en estas mismas bobinas. Entiende que el precio de un carrete de este tipo será alto, no hay necesidad de sorprenderse ... Lo que dice Minelab es, por supuesto, interesante, pero aún no puede ocultar la verdad. Y solo quiero exclamar. Minelab, ¿hablas en serio? Estamos viendo fotos geniales, la bobina del nuevo detector de metales Minelab Equinox bajo rayos X. Continuar leyendo →

Decidí ensamblar mi primer detector de metales por pulsos Clone PI-W y, entonces, llegué a hacer una bobina de búsqueda mono. Y dado que actualmente estoy experimentando algunas dificultades financieras, me enfrenté a una tarea difícil: hacer yo mismo la bobina con los materiales más baratos.

De cara al futuro, diré de inmediato que hice frente a la tarea. Como resultado, obtuve el siguiente sensor:

Por cierto, la bobina de anillo resultante es perfecta no solo para Clone, sino también para casi cualquier otro impulso (Koschey, Tracker, Pirate).

A continuación, le diré cómo hacer una bobina de búsqueda para un detector de metales con sus propias manos, gastando menos de 500 rublos en ella.

Te lo contaré con gran detalle, ya que el diablo suele estar en los detalles. Además, hay una moneda de diez centavos por docena de historias cortas sobre cómo hacer bobinas en Internet (como, tomamos esto, luego lo cortamos, lo envolvemos, lo pegamos y listo) ... Y resulta que todo es más complicado de lo que parecía al principio.

Esto no sucederá aquí. ¿Listo? ¡Vamos!

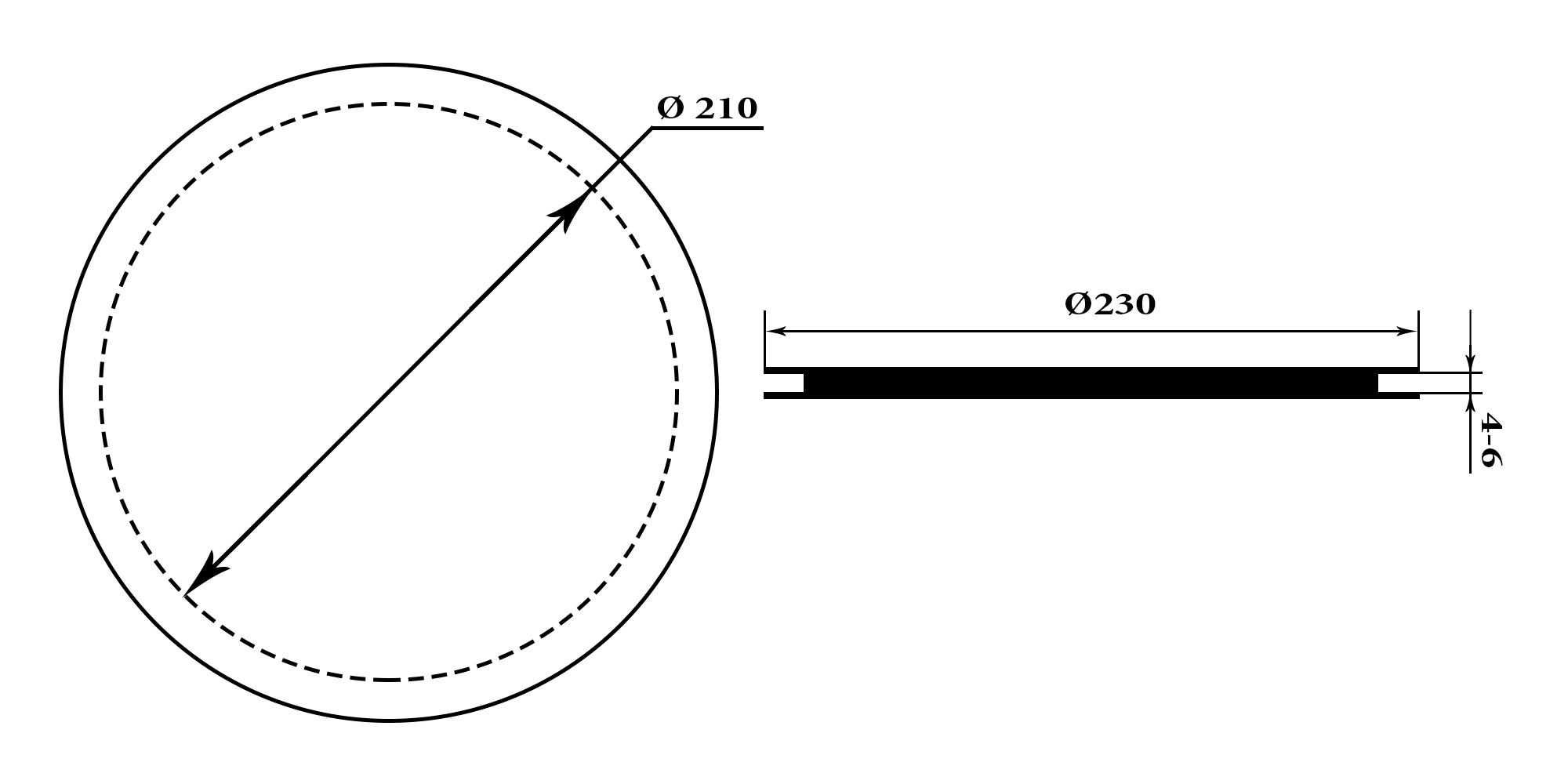

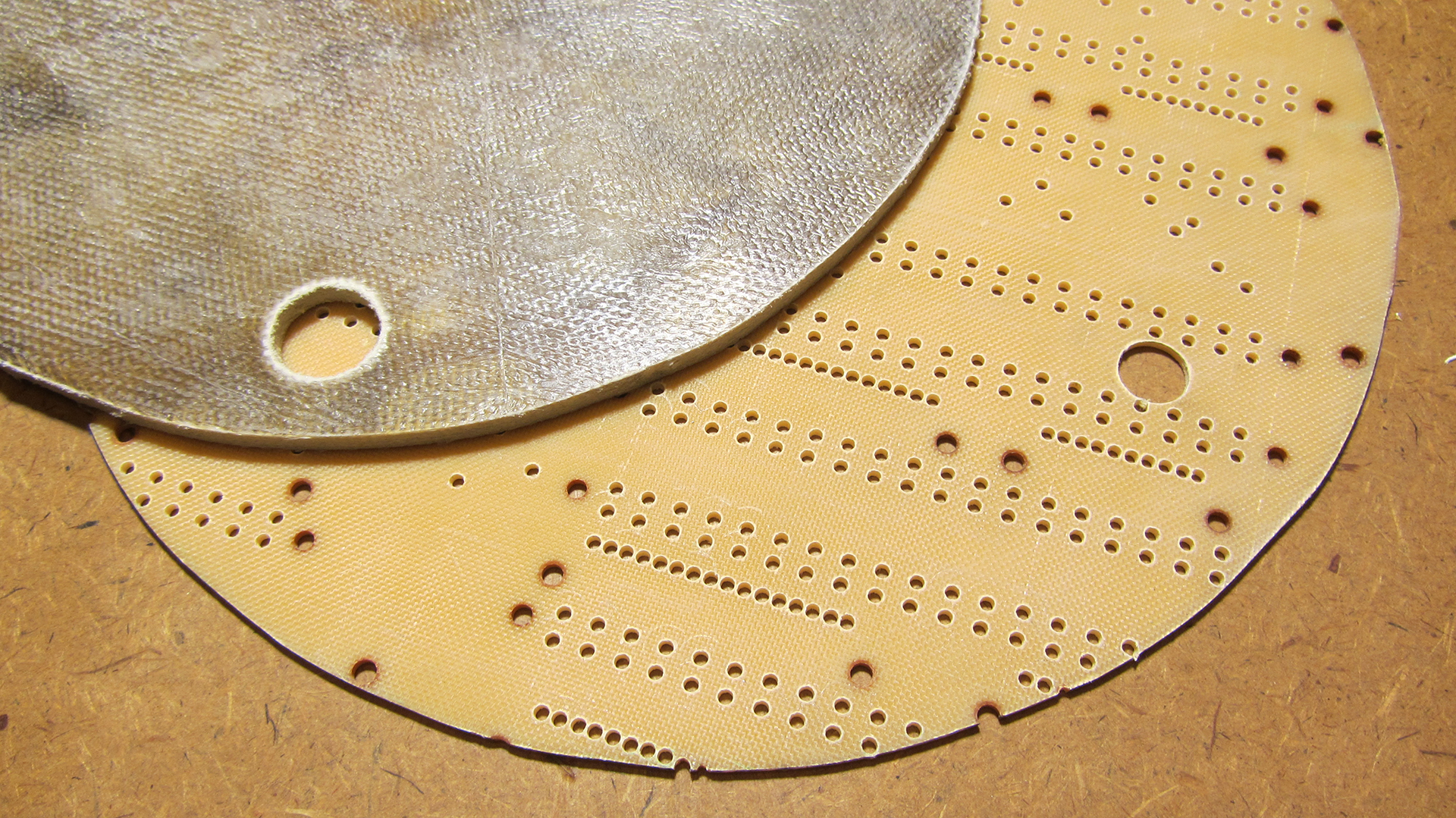

La forma más fácil para mí de hacerlo yo mismo fue este diseño: tomamos un disco hecho de material laminado con un grosor

4-6 mm. El diámetro de este disco está determinado por el diámetro del devanado futuro (en mi caso, debería ser igual a 21 cm).

Luego, en ambos lados, pegue dos discos de un diámetro un poco más grande a este panqueque, de modo que parezca un carrete para enrollar alambre. Aquellos. un diámetro muy aumentado, pero una bobina de altura aplanada.

Para mayor claridad, intentaré representar esto en el dibujo:

Espero que la idea principal sea clara. Solo tres discos pegados entre sí en toda el área.

Planeaba tomar plexiglás como material. Está perfectamente procesado y pegado con dicloroetano. Pero, desafortunadamente, no pude encontrarlo gratis.

Todo tipo de materiales agrícolas colectivos como madera contrachapada, cartón, tapas de baldes, etc. Inmediatamente lo descarté por inutilizable. Quería algo fuerte, duradero y preferiblemente impermeable.

Y luego mi mirada se volvió hacia la fibra de vidrio.

No es ningún secreto que todo lo que su corazón desee está hecho de fibra de vidrio (o estera de vidrio, fibra de vidrio). Incluso botes a motor y parachoques de automóviles. La tela se impregna con resina epoxi, se moldea y se deja curar por completo. El resultado es un material duradero, resistente al agua y fácilmente reciclable. Y esto es exactamente lo que necesitamos.

Entonces, necesitamos hacer tres panqueques y orejas para unir la barra.

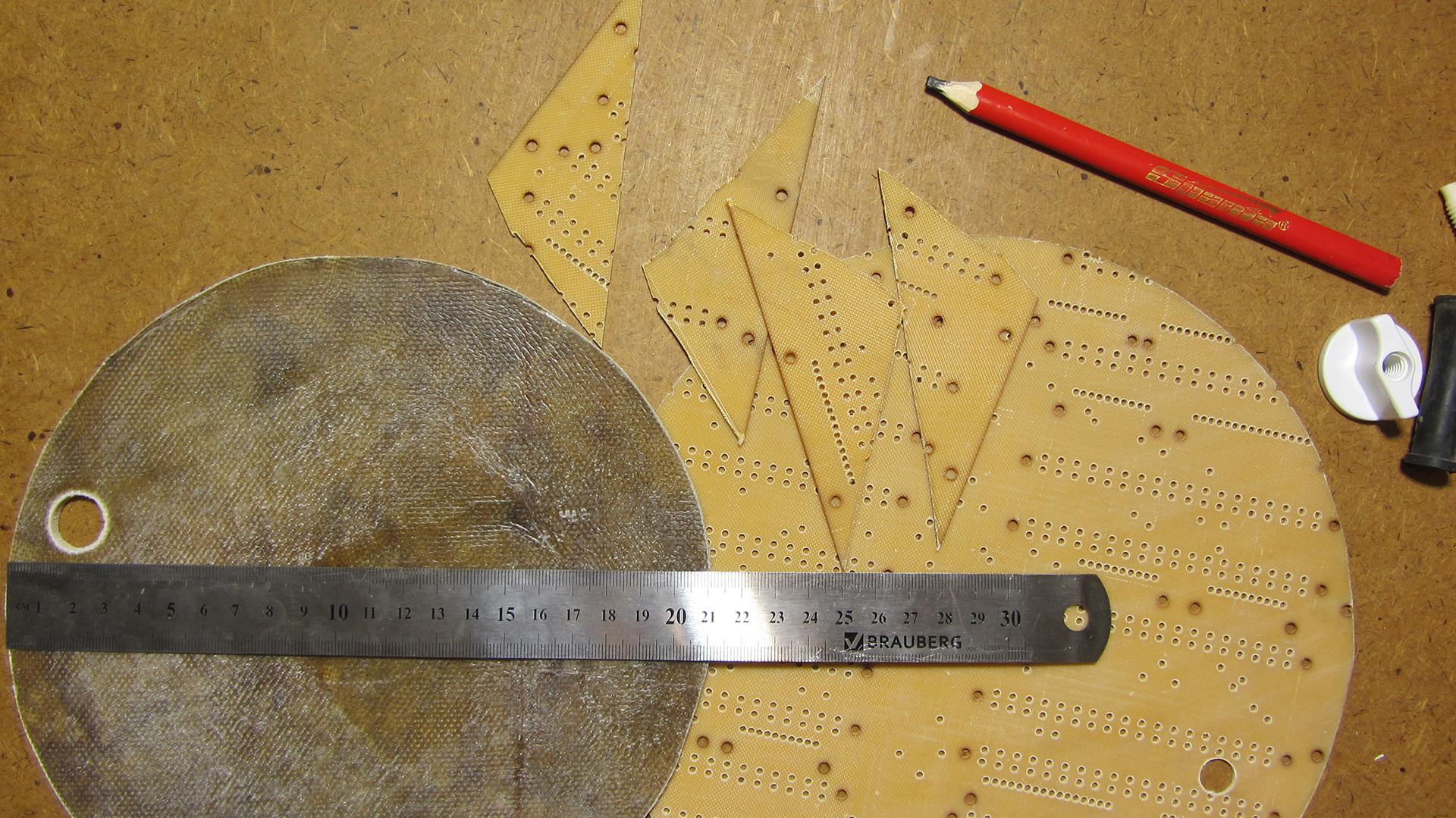

Los cálculos han demostrado que para obtener una hoja con un grosor de 5,5 mm, debe tomar 18 capas de fibra de vidrio. Para reducir el consumo de epoxi, es mejor cortar previamente la fibra de vidrio en círculos del diámetro requerido.

Para un disco de 21 cm de diámetro, bastaba con 100 ml de epoxi.

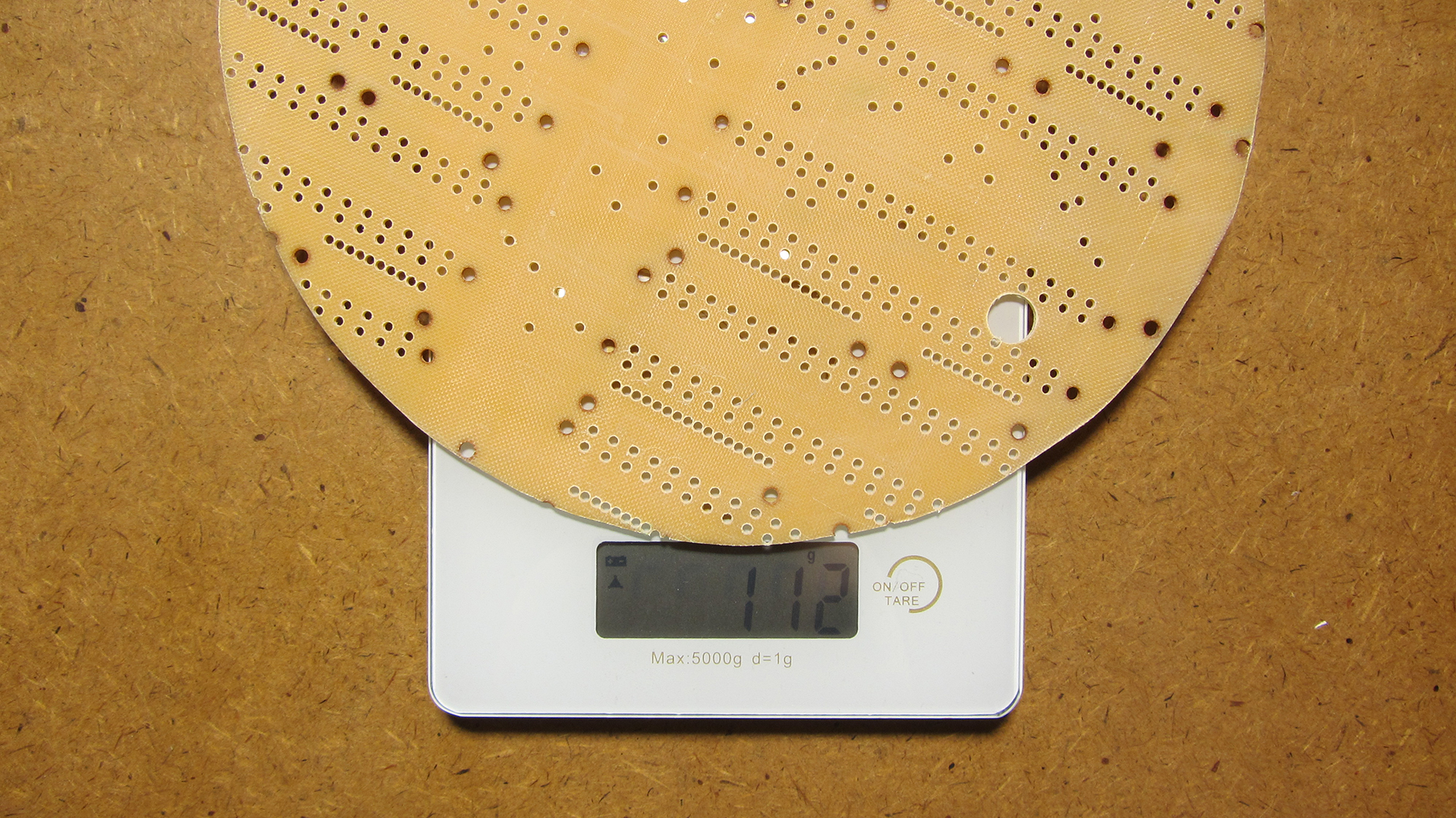

Cada capa debe mancharse bien y luego colocar toda la pila debajo de una prensa. Cuanto mayor sea la presión, mejor: se exprimirá el exceso de resina, la masa del producto final será un poco menor y la resistencia será un poco mayor. Cargué unos cien kilogramos encima y lo dejé hasta la mañana. Al día siguiente, obtuvimos un panqueque como este:

Esta es la parte más masiva de la futura bobina. Él pesa, ¡mantente saludable!

Luego te diré cómo esta pieza de repuesto puede reducir significativamente el peso del sensor terminado.

Se hizo un disco de 23 cm de diámetro y 1,5 mm de espesor exactamente de la misma manera. Su peso es de 89 g.

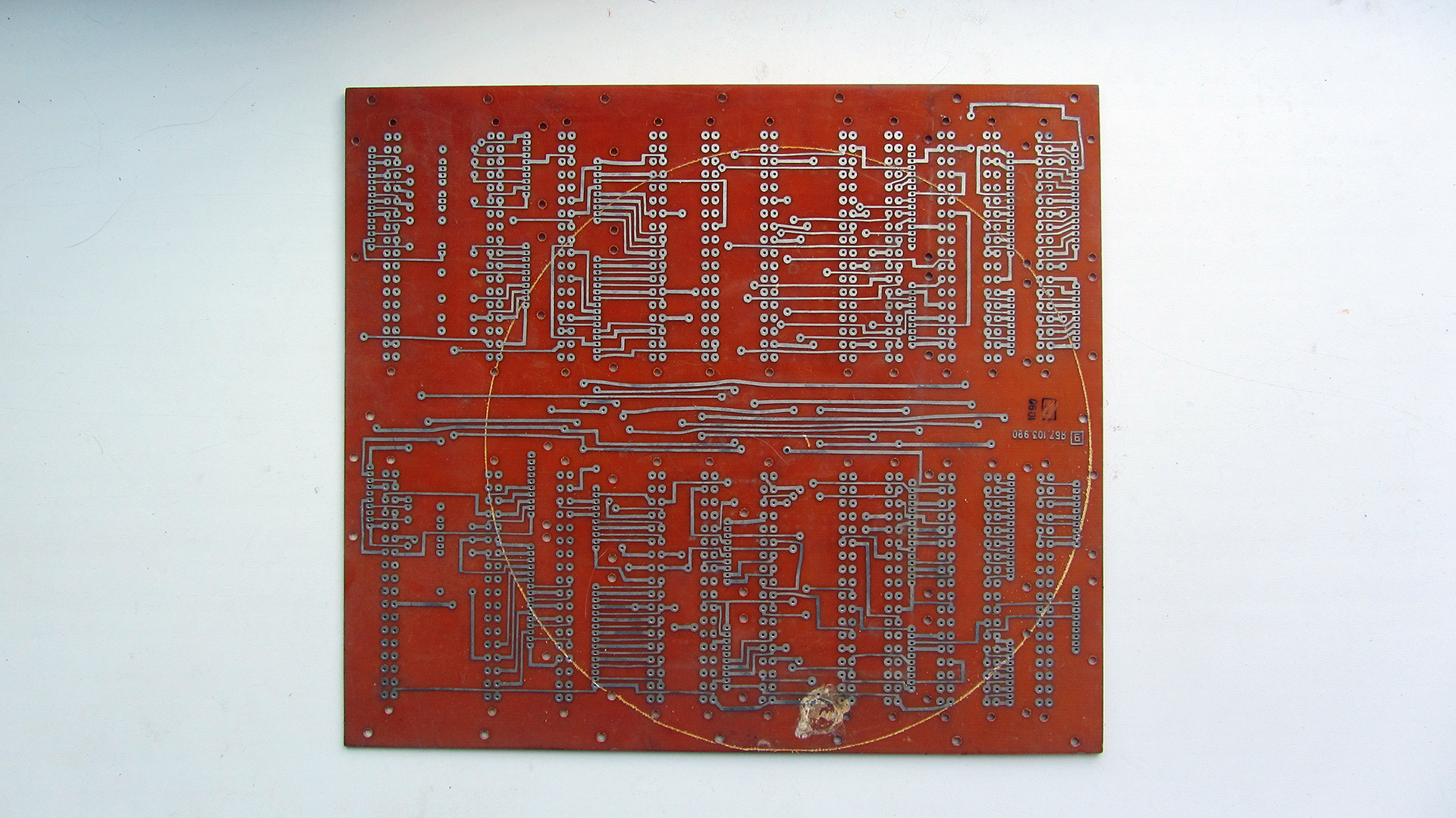

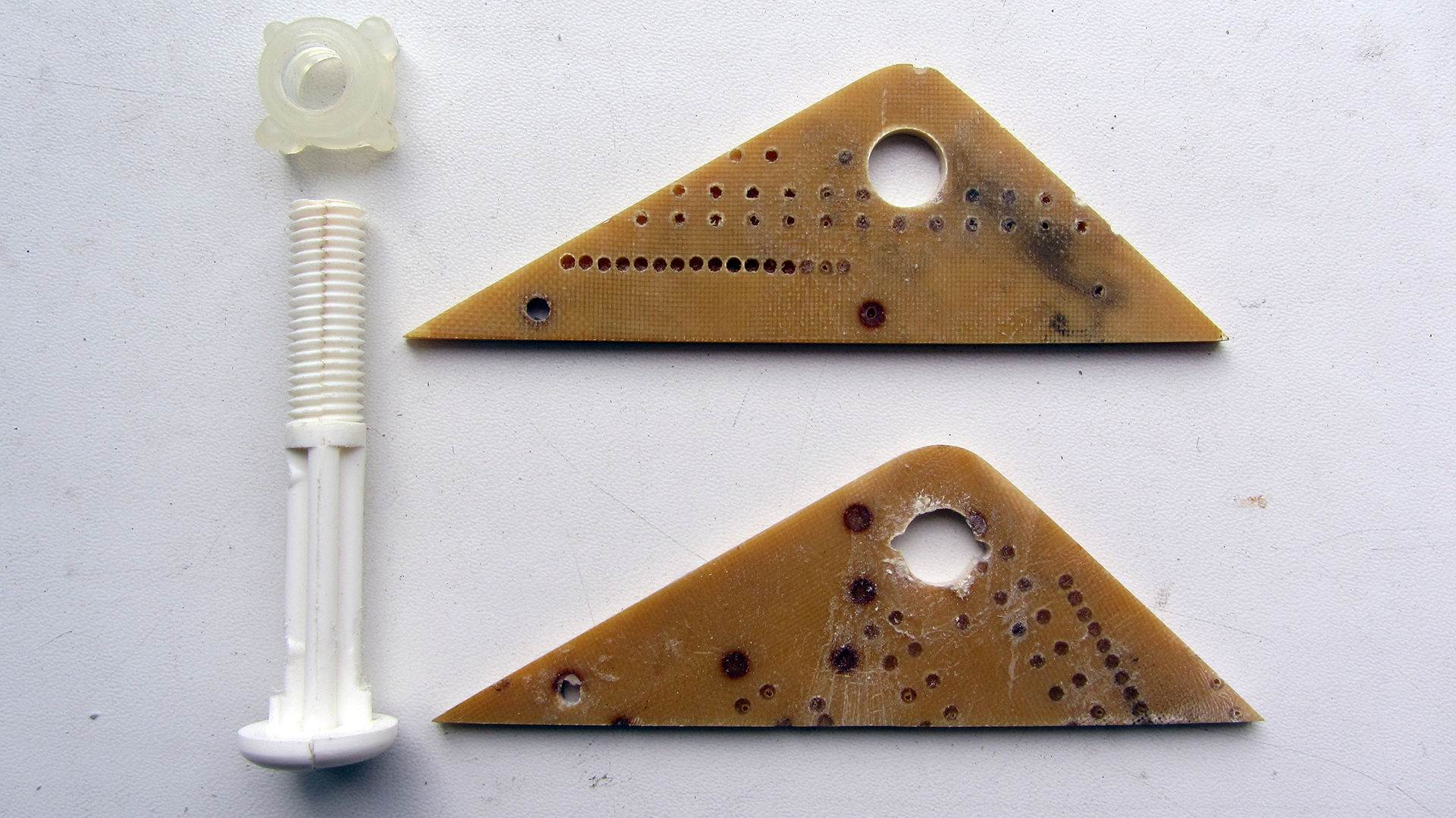

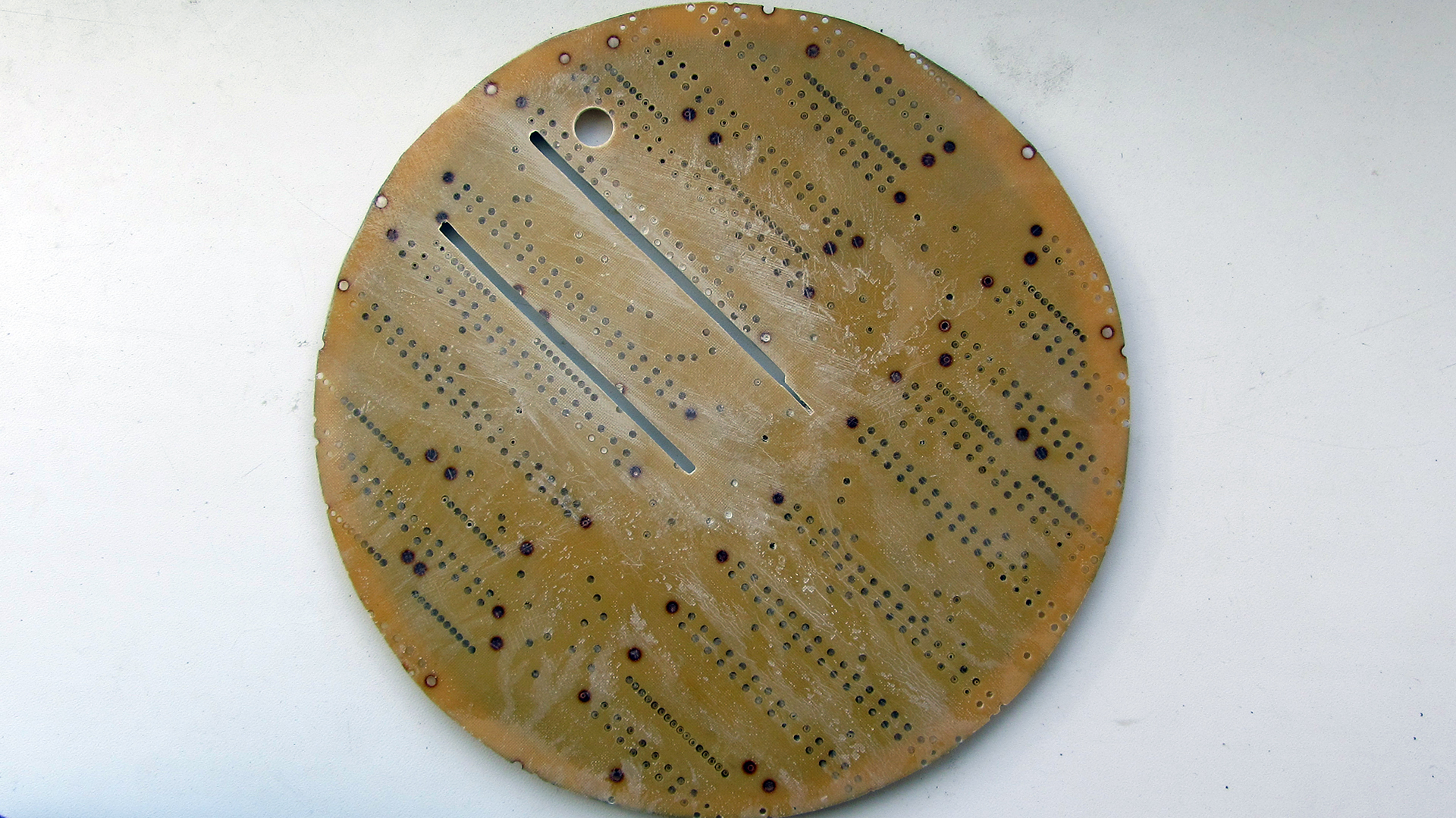

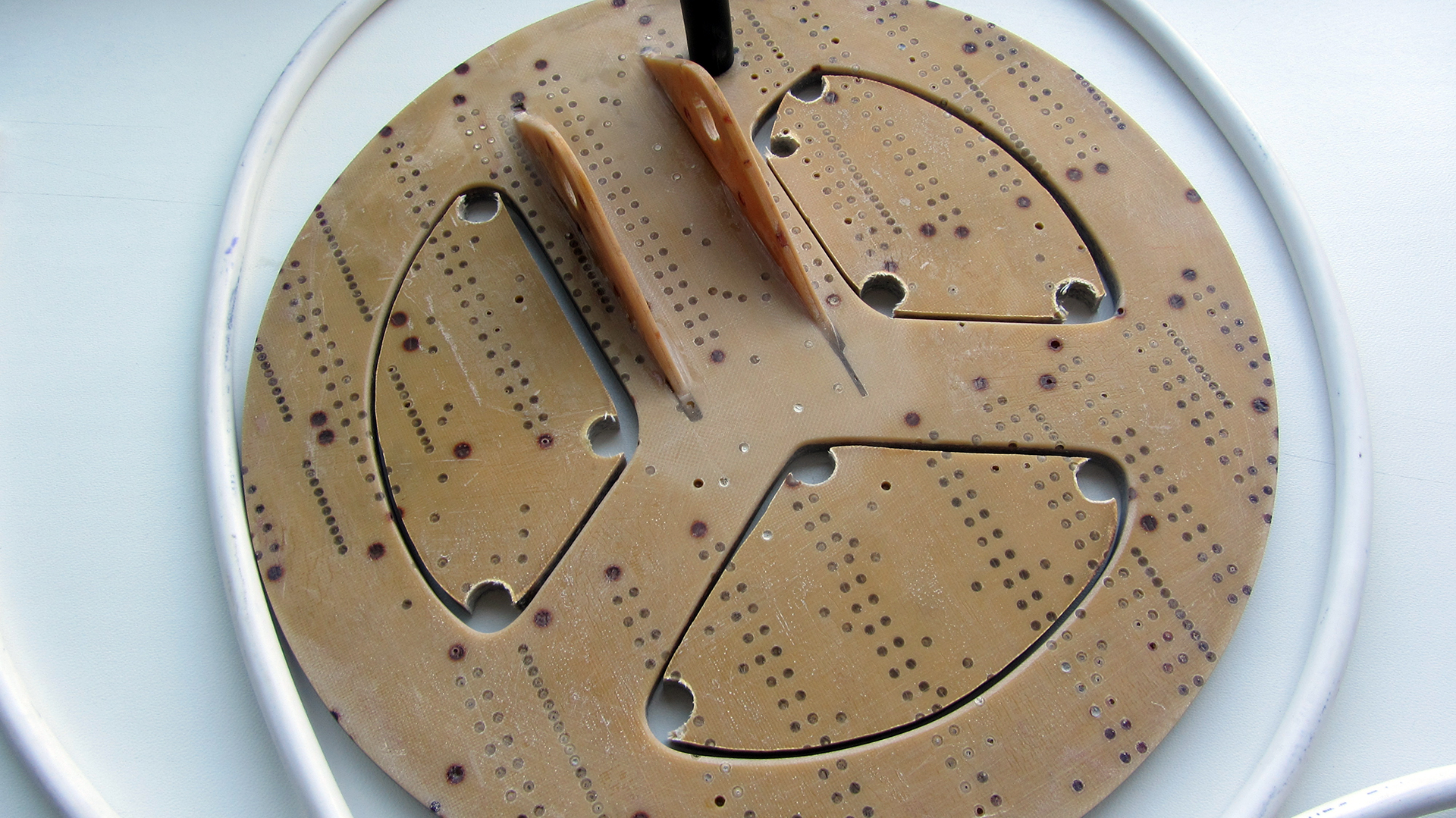

El tercer disco no tuvo que estar pegado. Tenía a mi disposición una hoja de fibra de vidrio de tamaño y grosor adecuados. Era una placa de circuito impreso de algún dispositivo antiguo:

Desafortunadamente, la placa tenía agujeros plateados, por lo que tuve que dedicar un tiempo a taladrarlos.

Decidí que este sería el disco superior, así que hice un agujero para la entrada del cable.

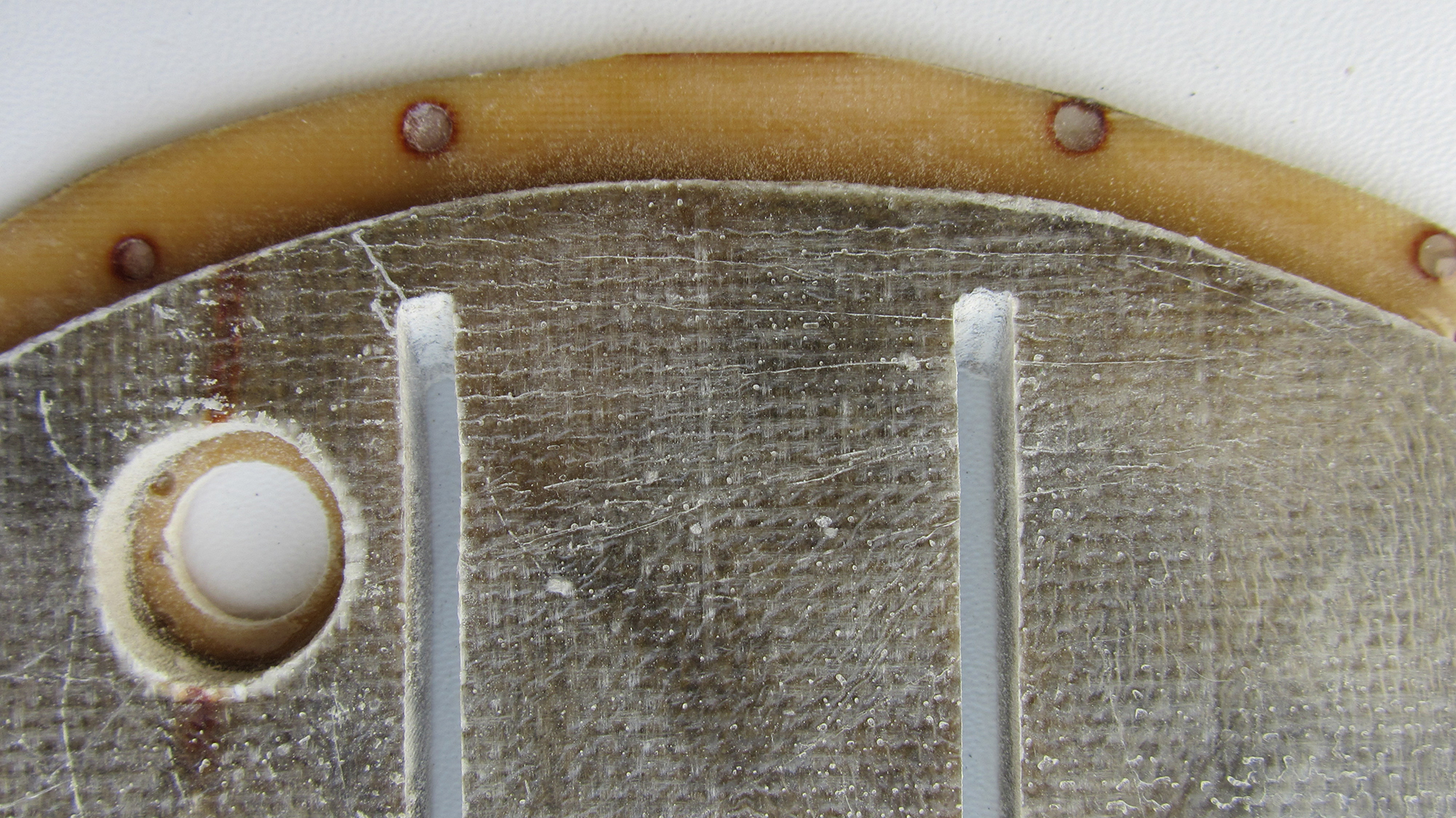

Los restos de la PCB fueron suficientes para que las orejas unieran el cuerpo del sensor a la varilla. Cortó dos piezas en cada oreja (¡para mantenerla fuerte!)

En los oídos, debe perforar inmediatamente agujeros para un perno de plástico, ya que entonces será muy inconveniente hacer esto.

Por cierto, este es el perno de fijación para el asiento del inodoro.

Entonces, todos los componentes de nuestra bobina están listos. Queda por pegarlo todo en un gran sándwich. Y no olvides poner el cable adentro.

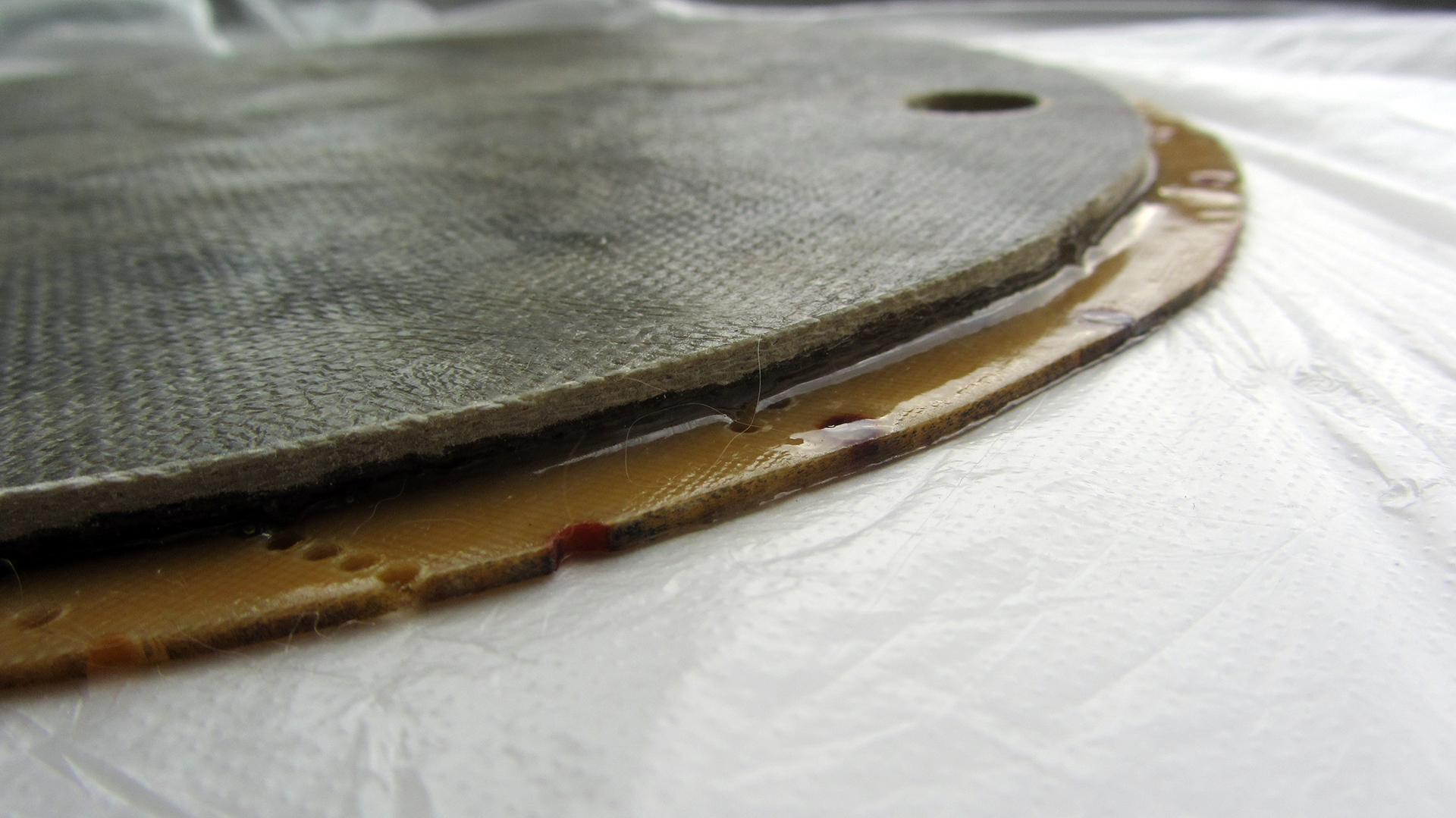

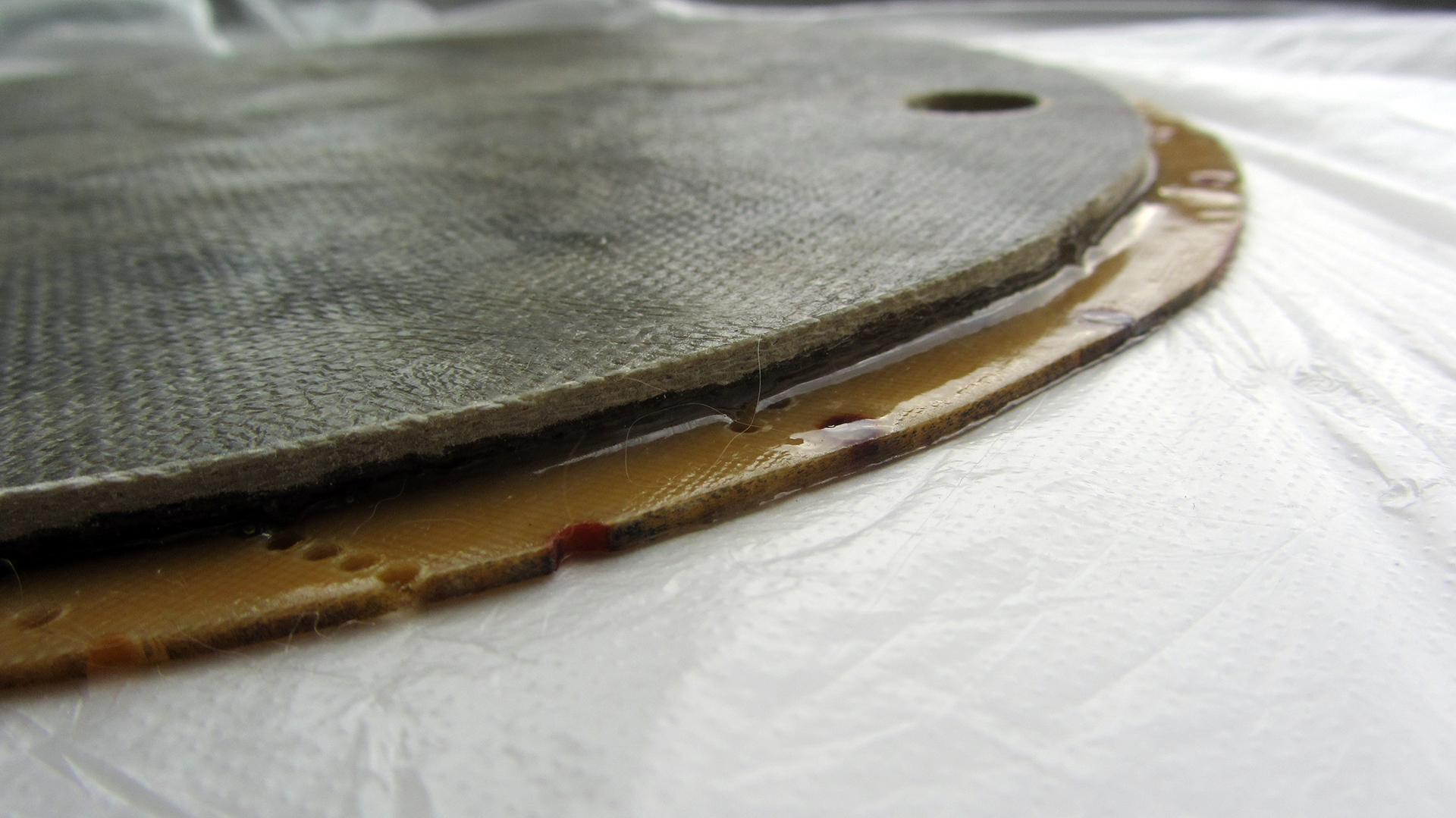

Primero, pegué el disco superior hecho de fibra de vidrio con fugas con un panqueque promedio de 18 capas de fibra de vidrio. Se necesitaron literalmente unos pocos mililitros de epoxi; esto fue suficiente para untar ambas superficies pegadas en toda el área.

Usando una sierra de calar, corté las ranuras. En un lugar, por supuesto, me excedí un poco:

Para hacer bien la sopa de pescado, hice un pequeño bisel en los bordes de los cortes:

¿Ahora tenías que decidir qué opción es mejor? Las orejas se pueden colocar de diferentes formas.

Las bobinas comerciales se hacen más a menudo en el lado derecho, pero prefiero el izquierdo. En general, a menudo tomo decisiones de izquierda.

En teoría, la forma correcta está mejor equilibrada, tk. el soporte de la barra está más cerca del centro de gravedad. Pero está lejos del hecho de que después de que la bobina se aligera, su centro de gravedad no se desplazará en una dirección u otra.

El método de montaje de la izquierda se ve visualmente más agradable (en mi humilde opinión) y, en este caso, la longitud total del detector de metales cuando está plegado será un par de centímetros menos. Para alguien que planea llevar el dispositivo en una mochila, esto puede ser importante.

En general, hice mi elección y procedí a pegar. Lo esparcí generosamente con bauxita, lo fijé firmemente en la posición deseada y lo dejé endurecer:

Después del endurecimiento, lijé todo lo que sobresalía de la parte posterior con papel de lija:

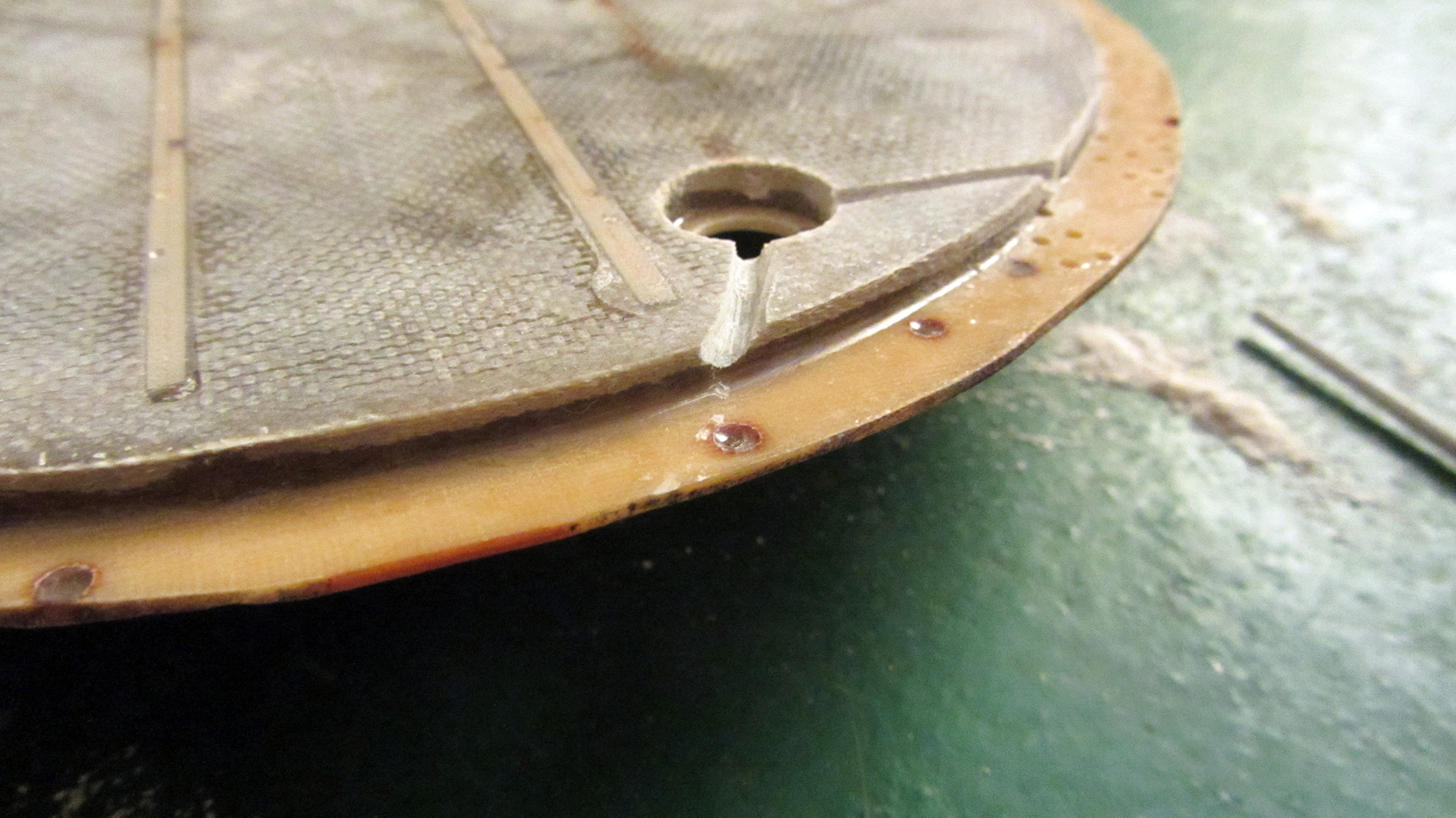

Luego, usando una lima redonda, preparé ranuras para los conductores, pasé el cable de conexión a través del orificio y lo pegué firmemente:

Para evitar curvas fuertes, el cable en el punto de entrada tuvo que reforzarse de alguna manera. Para estos propósitos, usé, de donde lo obtuve, este material de goma:

Quedaba pegar el tercer panqueque (abajo).

Se necesitaron varios mililitros de bauxita para pegar el tercer panqueque y un par de horas para que todo se solidificara. Aquí está el resultado:

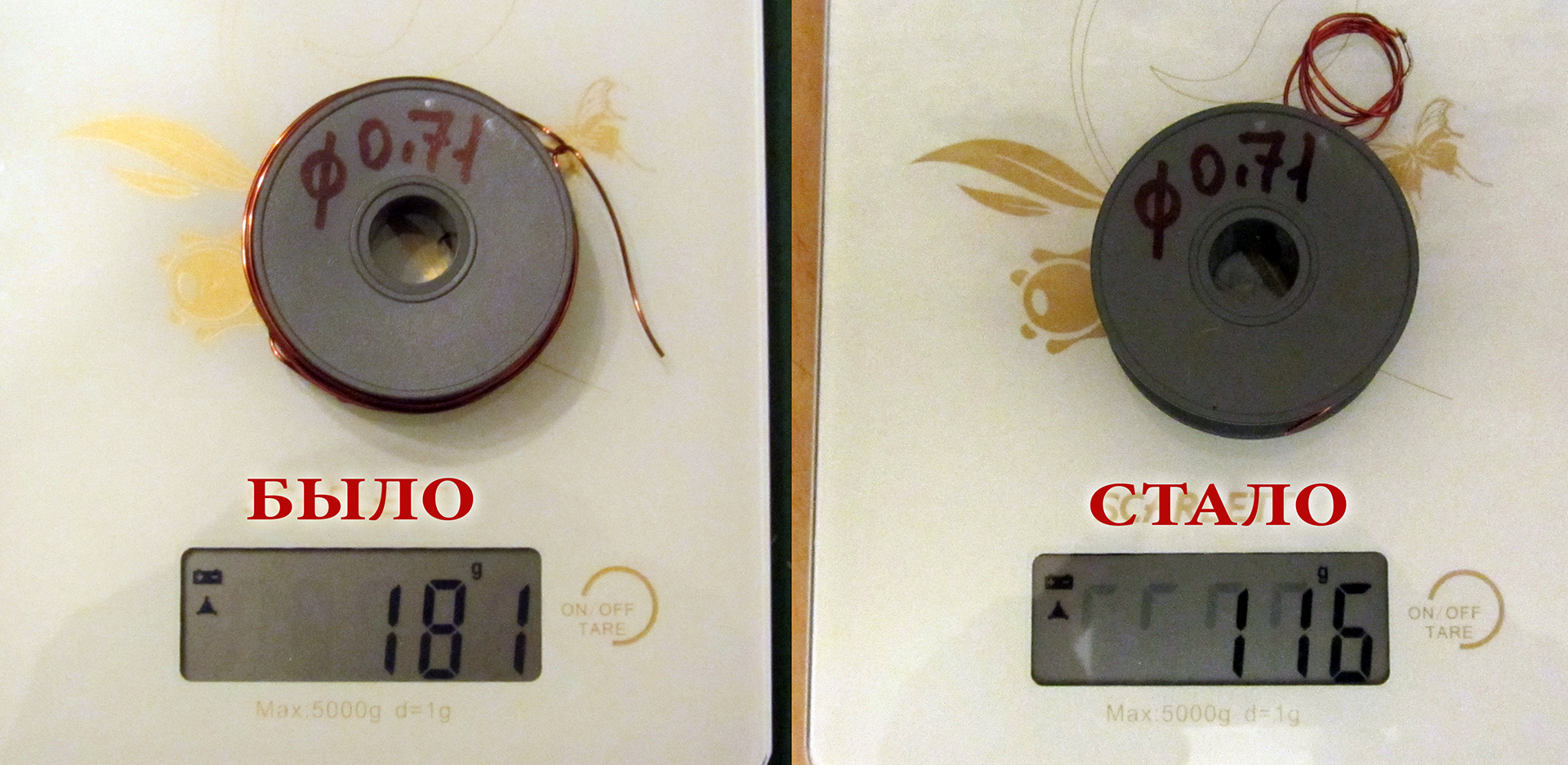

Se utilizó un alambre de cobre esmaltado de 0,71 mm de diámetro como alambre de bobinado. Después de dar 27 vueltas, el sensor se volvió 65 gramos más pesado:

Ahora había que calafatear el devanado de alguna manera. Usé una mezcla de resina epoxi y fibra de vidrio finamente picada como masilla (aprendí sobre esta receta súper duper en este artículo).

En resumen, corté un poco de fibra de vidrio:

y lo mezclé fríamente con bauxita con la adición de pasta de un bolígrafo. El resultado es una sustancia viscosa, similar al cabello mojado. Con esta composición podrás tapar las grietas sin problemas:

Los trozos de fibra de vidrio le dan a la masilla la viscosidad requerida y, después del endurecimiento, proporcionan una mayor resistencia a la línea de pegamento.

Para que la mezcla esté bien compactada y la resina empape las vueltas del cable, lo envolví todo con cinta aislante en un ajuste de interferencia:

La cinta aislante debe ser verde o, en el peor de los casos, azul.

Después de que todo se solidificó bien, me pregunté qué tan sólida era la estructura. Resultó que la bobina puede soportar fácilmente mi peso (unos 80 kg).

De hecho, no necesitamos una bobina tan superresistente, su peso es mucho más importante. Demasiada masa del sensor definitivamente causará dolor en el hombro, especialmente si planea realizar una búsqueda larga.

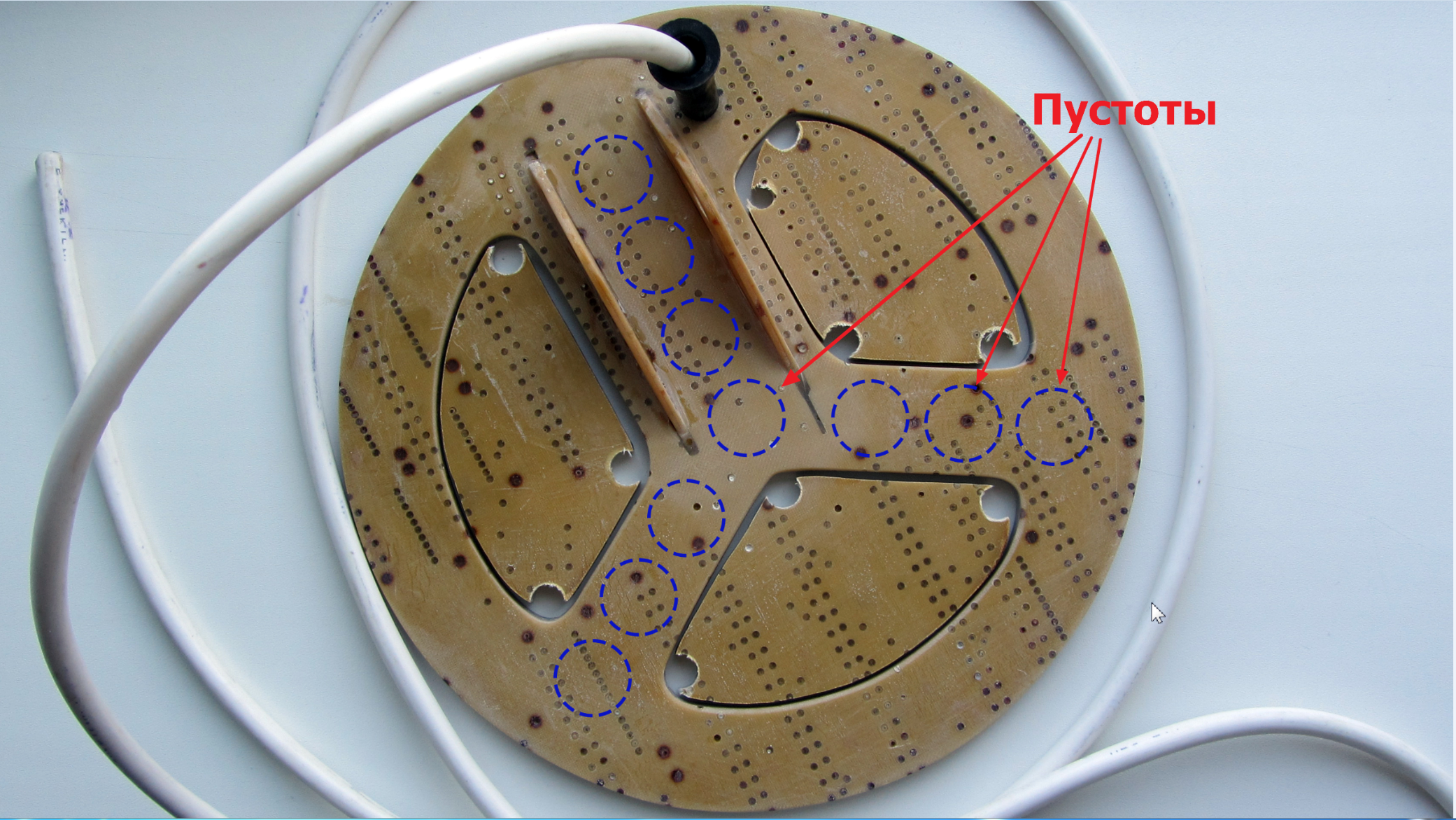

Para reducir el peso de la bobina, se decidió cortar algunos tramos de la estructura:

Esta manipulación permitió perder 168 gramos de exceso de peso. Al mismo tiempo, la fuerza del sensor prácticamente no disminuyó, como se puede ver en este video:

Ahora, en retrospectiva, entiendo cómo fue posible hacer una bobina incluso un poco más fácil. Para hacer esto, fue necesario hacer agujeros grandes en el panqueque del medio (antes de pegar todo). Algo como esto:

Los huecos dentro de la estructura apenas afectarían la resistencia, pero reducirían el peso total en otros 20-30 gramos. Ahora, por supuesto, ya es demasiado tarde para apresurarse, pero de cara al futuro lo tendré en cuenta.

Otra forma de simplificar el diseño del sensor es reducir el ancho del anillo exterior (donde se colocan las vueltas del cable) en 6-7 milímetros. Por supuesto, esto se puede hacer ahora, pero hasta ahora no existe tal necesidad.

Encontré una pintura excelente para fibra de vidrio y productos de fibra de vidrio: resina epoxi con la adición de un tinte del color deseado. Dado que toda la construcción de mi sensor está hecha de bauxita, la pintura de resina tendrá una excelente adherencia y se ajustará como una nativa.

Utilicé esmalte alquídico PF-115 como tinte negro, agregándolo hasta obtener el poder cubriente deseado.

Como ha demostrado la práctica, una capa de dicha pintura se sostiene con mucha firmeza y parece como si el producto estuviera sumergido en plástico líquido:

En este caso, el color puede ser cualquiera, dependiendo del esmalte utilizado.

El peso total de la bobina de búsqueda con el cable después de pintar es de 407 g.

Una vez que nuestra bobina detectora de metales casera estuvo completamente lista, fue necesario verificar si tenía una rotura interna. La forma más sencilla de comprobarlo es medir la resistencia del devanado con un comprobador, que normalmente debería ser muy baja (máximo 2,5 ohmios).

En mi caso, la resistencia de la bobina, junto con dos metros del cable de conexión, resultó ser del orden de 0,9 ohmios.

Desafortunadamente, de una manera tan simple no será posible identificar el cierre giro a giro, por lo que debe confiar en su precisión al dar cuerda. Un cortocircuito, si lo hay, se manifestará inmediatamente después de iniciar el circuito: el detector de metales consumirá una mayor corriente y tendrá una sensibilidad extremadamente baja.

Entonces, creo que la tarea se completó con éxito: logré hacer un carrete muy duradero, impermeable y no demasiado pesado con la mayoría de los materiales de desecho. Lista de gastos:

- Lámina de fibra de vidrio 27 x 25 cm - gratis;

- Lámina de fibra de vidrio, 2 x 0,7 m - libre;

- Resina epoxi, 200 g - 120 rublos;

- Esmalte PF-115, negro, 0,4 kg - 72 rublos;

- Bobinado de alambre PETV-2 0,71 mm, 100 g - 250 rublos;

- Cable de conexión PVS 2x1.5 (2 metros) - 46 rublos;

- Entrada de cable - sin cargo.

| Video (haga clic para reproducir). |

Ahora me enfrento a la tarea de hacer exactamente la misma barra rebelde. Pero esa es una historia completamente diferente.