En detalle: reparación por cuenta propia de generadores inversores de un maestro real para el sitio my.housecope.com.

Gasolina, generador inversor 1,68 kW 230 V HUTER DN 2100 Cuando el generador arranca, la luz (Tensión de salida) se enciende momentáneamente en el conector de salida con una sobretensión de 220v, luego entra en protección y el LED (Sobrecarga) se enciende. el conector (Salida DC) hay 12v. No se encontraron partes quemadas en la unidad electrónica, no hay cortocircuitos en ninguna parte. La placa con un enorme disipador de calor está alojada en una caja de plástico duro, llena de un compuesto oscuro, aparentemente "¡El cuello es ultrasecreto"! Con una bomba así, lo hago por primera vez. ¿Qué recomiendas?

- en el ASC

El cliente dijo que el servicio era caro. Lo reparan reemplazando todo el módulo, la reparación costará la mitad del costo del generador. Y su precio es de 25.000 rublos.

Bueno, entonces destroza

(Hay dos fallas en la electrónica, contacto deficiente o ninguno) proverbio. Si, eso es correcto. Encontré soldadura en frío tocando con un destornillador la salida que va en algún lugar dentro del radiador, en la foto lo marqué con una cruz.

En el funcionamiento del generador con una carga de 1,5 kW, medí el voltaje donde fue posible, vea la foto.

(1) Salida del alternador 380 V - fase (A)

(2) 380 V - fase (B)

(3) 380 V - fase (C)

(4) + 380V

(5) + 380V

(6) + 380V

(7) + 380 V (UCC) - inscripción debajo de la salida

(8) (GND) común: etiqueta debajo de la salida

(9) + 7V

(10) + 250 V (mala soldadura - fue a la defensa)

(11) (TIERRA)

(12) + 250V

(13) + 250V

(14) 0V

(15) + 5 V - inscripción debajo de la salida

(16) + 7V

(17) + 250V

(18) + 250V

(19) (TIERRA)

(20) + 380 V

(21) LED (sobrecarga de control de lámpara)

Gracias a todos. Todo lo mejor.

Tal vez alguien sea útil. C empujó con tal desgracia. Además, un generador similar no da voltaje. Limpié la placa con los contactos 14-20. Hay dos GW20NC60VD en la placa y hay un termistor entre los contactos 14 -15, que se quemó Según la foto adjunta por pronnikov1 Gracias al autor.

| Video (haga clic para reproducir). |

Todo sobre generadores eléctricos y plantas de energía.

Todo el mundo sabe que los generadores inverter son mucho mejores que las mini centrales eléctricas convencionales en varios aspectos: son más pequeños, lo que en consecuencia reduce su peso, funcionan más silenciosamente, son más confiables y consumen mucho más combustible, mientras que la sinusoide de 220 V en el La salida del generador es mucho mejor, se podría decir que casi impecable.

Pero se ha vuelto mucho más difícil reparar los generadores inversores incluso en Moscú, incluso en Magadan. La literatura sobre la reparación de un generador inversor se publica principalmente en un idioma extranjero, con los diagramas de circuito en el mejor de los casos representados como bloques funcionales sin una descripción detallada.

En los diagramas de circuito especificados en las instrucciones de funcionamiento, el inversor generalmente se indica simplemente con un bloque o cuadrado, lo que dificulta la reparación del inversor por su cuenta en casa, en condiciones artesanales. La experiencia demuestra que es necesario reparar la electrónica de un generador inversor casi a una frecuencia fija: generadores inversores chinos después de 200-240 horas de funcionamiento, europeos o japoneses después de 2000-2400 horas de funcionamiento. Teniendo en cuenta el costo de las reparaciones en los centros de servicio, esto aumenta significativamente el costo promedio de 1 kW de electricidad generada y hace que los generadores inversores no sean tan atractivos. En algunos casos, es mucho más fácil para ciertos propósitos comprar un generador de gas económico con un generador síncrono que desarrollar un costoso período de respuesta para un generador inversor.

Las principales razones del fallo de la electrónica del generador inversor. Reparación de generador inversor de bricolaje

Para aumentar el período de revisión el mayor tiempo posible, es necesario comprender por qué fallan los generadores inversores. Entonces ya es posible no solo salvar equipos costosos de fallas, sino también comprender dónde buscar la causa de la falla de la electrónica del inversor.

La primera y más importante razón del fallo del generador es que los propietarios de las plantas de energía no leen las instrucciones de funcionamiento y no pueden soportar el funcionamiento / descanso y almacenamiento del generador. El pasaporte para el generador inversor indica no solo la potencia de salida del generador, sino también el modo de funcionamiento del equipo, a qué temperatura ambiente, qué carga, activa y reactiva, se puede cargar, etc. Los propietarios de generadores inversores a menudo prefieren probar las capacidades del inversor en la práctica: tirará o no de la carga, creyendo erróneamente que los propios circuitos de protección arrojarán la carga en un modo inaceptable de funcionamiento del generador. Como resultado, el circuito eléctrico funciona en un modo extremo, los contactos en la placa llenos de compuesto se queman o se calientan a tal temperatura cuando la lata simplemente se derrite y se extiende; como resultado, el contacto desaparece o se produce un cortocircuito. ocurre en los circuitos de salida.

La segunda razón, cercana a la primera, es que los fabricantes de generadores inversores, especialmente los asiáticos, sobreestiman deliberadamente la potencia nominal de salida de la central eléctrica, que en realidad es un 30-50% menor que la declarada. Es decir, a menudo, un generador inversor chino con una capacidad de 3,5 kW se ensambla en realidad a partir de componentes de 2-2,5 kW (especialmente para la parte técnica del motor). Como resultado, el propietario de la planta de energía, cargando el generador al 70% recomendado de la capacidad nominal, de hecho viola la planta de energía al límite de sus capacidades físicas. Como resultado, el motor no reacciona tan bien a las caídas de carga, y la electrónica del generador inversor aún se sobrecalienta, quema, cortocircuita y se descompone ...

Antes de diagnosticar las razones de la falla del inversor del generador, es necesario averiguar de qué elementos consta el circuito eléctrico: la placa del generador del inversor. En una forma simplificada, el bloque del generador inversor se puede dividir en tres partes: controlador PWM, interruptores de control de potencia y la etapa de salida del transformador.

El controlador PWM genera pulsos, que luego forman una onda sinusoidal de salida de 50Hz. Los pulsos generados se alimentan a conmutadores de transistores, que cada vez son más utilizados por potentes MOSFET con canal N. En este caso, el voltaje en la salida de los transistores corresponde al voltaje de la batería de almacenamiento. Para que la electricidad generada se convierta en el preciado 220V 50Hz, el voltaje se suministra a la etapa de salida del transformador.

Tomemos, por ejemplo, un circuito inversor típico basado en un controlador TL 494 PWM y MOSFET IRF540.

Verifique el voltaje de la batería, el estado de los fusibles y los cables eléctricos de la batería. Si todo está en orden, abra la tapa del inversor y utilice un multímetro para comprobar el correcto funcionamiento de la frecuencia y tensión de salida.

Los transformadores son a menudo la causa de daños en la placa (bloque) del generador inversor. Verifique el estado de la soldadura, mida los devanados con un multímetro para abrir. Sin embargo, como regla general, los transformadores resultan ser tenaces, y si todo está en orden, pasamos a la razón principal de la falla de los generadores inversores.

Aproximadamente el 70-80% de todos los problemas con la electrónica en la placa del generador del inversor están asociados con la falla de los potentes transistores y condensadores MOS en la placa del inversor. En la inmensa mayoría de los casos, el tablero eléctrico del inversor está lleno de una capa gruesa de compuesto, mientras que prácticamente ninguno de los fabricantes asiáticos coloca radiadores en los transistores MOS para enfriarlos. Como resultado, bajo una carga pesada, los capacitores, diodos y transistores operan en condiciones de temperatura extrema, lo que tiene un efecto muy, muy negativo en su vida útil.Los radioelementos chinos no son tan tenaces como los japoneses, por lo que los inversores asiáticos se rompen 10 veces más a menudo que los europeos o japoneses.

Cualquier persona con conocimientos básicos de electrónica puede reparar un generador inversor con sus propias manos. El proceso de autorreparación en sí es bastante laborioso, ya que la mayor parte de la reparación consistirá en retirar con cuidado el compuesto de la placa del inversor.

La experiencia práctica muestra que la eliminación del compuesto con productos químicos es ineficaz. Es mucho más fácil y eficiente utilizar el calentamiento y la eliminación mecánica del compuesto con un bisturí y medios improvisados. Para calentar el compuesto, es mejor utilizar un secador de pelo de construcción, una pistola de calor o un secador de pelo industrial. En casa, puede calentar la tabla en el horno a una temperatura de aproximadamente 100 ° C. Luego, libere la placa inversora calentada de la caja de plástico y, lentamente, con mucho cuidado, retire el compuesto sin dañar los elementos de radio y las pistas de la placa. Cuando use un secador de pelo, no debe usar temperaturas demasiado altas, mientras dirige una corriente de aire caliente a lo largo de una tangente, las mujeres no dañan los elementos y cables que se derriten fácilmente.

Una vez más, la misma práctica muestra que cuando los transistores de potencia salen disparados, fallan juntos, todos juntos, ya sea en una interrupción o en un corto plazo. La falla de los transistores también implica el hinchamiento (falla) de los capacitores. Lo más probable es que también deban reemplazarse, al menos con fines preventivos.

Al reemplazar los transistores, es imperativo instalar radiadores en ellos, incluso en los más pequeños; todo es mejor que nada. Los radiadores mejorarán significativamente el régimen de temperatura de su funcionamiento. Después de limpiar el compuesto, es necesario soldar los contactos dudosos y cubrir la placa con una fina capa de barniz. Para la impermeabilización, puede cubrir el tablero con espuma de poliuretano o silicona, pero aún es mejor no hacerlo, ya que tanto la silicona como la espuma de poliuretano contienen componentes agresivos y empeorarán significativamente la transferencia de calor de la superficie de los componentes de radio.

Un generador inversor se denomina minicentral eléctrica que produce la corriente eléctrica más estable. Una unidad de este tipo es indispensable para conectar instrumentos eléctricos especialmente sensibles.

Un generador eléctrico inversor es un dispositivo técnico complejo. Por lo tanto, en el proceso de operación, la falla de varios elementos y ensamblajes es casi inevitable. La reparación de rutina de los generadores inversores y el reemplazo de algunas piezas se pueden realizar a mano.

Estructuralmente, el inversor consta de dos partes separadas: el motor y el generador. Las averías de los generadores inversores también se pueden dividir condicionalmente en dos subgrupos:

Los principales problemas aquí son la falta de combustible o aceite, así como un filtro de aire sucio. En ausencia de combustible u oxígeno, el generador se detiene o no arranca.

Además, puede surgir un mal funcionamiento debido a la falta de una chispa de encendido. En este caso, las velas deben limpiarse y secarse a fondo.

Video: cómo limpiar una bujía de generador inversor

Si el generador no está completamente cargado, vale la pena ajustar el carburador.

Si tiene problemas graves con el carburador, el regulador de velocidad o el sistema de pistón, debe ponerse en contacto con un especialista.

En primer lugar, el dispositivo debe estar desenergizado. Luego verifique la integridad de la carcasa y desarme el dispositivo.

Los problemas más comunes con un generador eléctrico son:

- Contacto deficiente o nulo.

- Cepillos gastados o defectuosos.

- Regulador de excitación desgastado o defectuoso.

- Si tiene ciertos conocimientos, puede reemplazar el puente de diodos y el condensador con sus propias manos. En ausencia de los conocimientos necesarios, debe recurrir a profesionales.

Algunas averías de los generadores inversores pueden considerarse estándar. Son comunes y puede solucionar la mayoría de ellos usted mismo.

El generador se enciende, funciona, pero no suministra voltaje.

Este problema es muy común. En primer lugar, debe verificar el estado del fusible y el interruptor. Después de eliminar las fallas encontradas y en ausencia de defectos visibles, debe encender la unidad y verificar el voltaje. Si el generador está en garantía, vale la pena ponerse en contacto con el taller de garantía.

Después de cierto tiempo, comienza el deslizamiento y "estornudos" del generador eléctrico de gasolina.

Los filtros obstruidos pueden ser una de las razones. Las partículas finas de polvo y suciedad penetran en las membranas de los filtros de limpieza, lo que dificulta la inyección de combustible en la cámara de combustión. Este problema se puede evitar limpiando los filtros con regularidad. Si no se sigue este procedimiento, será necesario reparar o reemplazar todo el motor.

Instrucciones en video para limpiar el filtro de aire del generador inversor:

Limpieza del filtro de combustible de la unidad inversora

El humo es más común cuando el nivel de aceite es demasiado alto. La unidad, utilizando el excedente, produce humo. El exceso de humo pasa a través del filtro de aire hacia la chimenea. En caso de humo, el primer paso es comprobar el nivel de aceite y eliminar el exceso. También puede hacer funcionar la unidad a plena capacidad para reciclarla lo antes posible.

Esto suele ser el resultado de un tiempo de inactividad prolongado de la instalación. Vale la pena verificar si hay suficiente cantidad de combustible en el tanque; incluso si alguna vez lo hubo, se evapora durante un largo tiempo de inactividad. Si este es el problema, simplemente agregue un poco de combustible al tanque y espere un poco. En los generadores con arranque automático, también se comprueba la carga de la batería y, si es necesario, se sustituye la batería.

La corriente "atraviesa" el cuerpo del dispositivo.

Este fenómeno ocurre durante el uso prolongado del dispositivo. También aparece cuando se usa incorrectamente. El uso de un generador eléctrico en este caso está prohibido, debido a la amenaza para la salud y la vida de las personas. Se requiere el rebobinado del alternador, para lo cual debe ponerse en contacto con un taller certificado.

Se pueden evitar muchos problemas con un mantenimiento oportuno. Esto prolongará significativamente la vida útil del generador y evitará que el propietario tenga muchos problemas.

El mantenimiento de la calidad incluye:

- Limpiar el motor de escombros y polvo. Para áreas de difícil acceso, puede usar un compresor de aire.

- Comprobando el aceite.

- Comprobación y sustitución de combustible durante largos periodos de inactividad.

- Comprobación y sustitución de bujías, mangueras.

- Revise todas las conexiones en busca de óxido.

- Fiabilidad de la fijación de todas las piezas y conjuntos del grupo electrógeno.

- Reemplazo del filtro de aire.

Vale la pena considerar que realizar cualquier trabajo con equipos eléctricos requiere ciertas calificaciones. En ausencia de experiencia, vale la pena llamar al maestro.

Generadores de gasolina, incluso si se fabrican en China, muy confiable con el cuidado adecuado... Sin embargo, durante su operación, pueden surgir pequeños problemas que generalmente se pueden solucionar rápidamente con sus propias manos. Las averías graves con el conocimiento del propietario del dispositivo y el principio de funcionamiento del generador tampoco podrán desactivarlo durante mucho tiempo.

Si organiza posibles averías del generador de gas en una especie de clasificación, obtendrá la siguiente lista:

- Fallo o contaminación de la bujía: arranque difícil o imposible, funcionamiento inestable.

- Carburador obstruido: arranque difícil, consumo excesivo de combustible, funcionamiento inestable bajo carga constante.

- Fallo de la bobina de encendido: sin chispa, incapacidad para arrancar.

- Averías del motor de arranque: rotura, mordisco del cable, destrucción del trinquete.

- Violación de las holguras de las válvulas: arranque difícil, aumento del ruido durante el funcionamiento.

- Desgaste de escobillas (en generadores síncronos) - falta de voltaje de salida.

- Mal funcionamiento del regulador de velocidad: velocidad flotante del motor, baja al cambiar la carga.

- Desgaste de los cojinetes del cigüeñal y el rotor del generador: un aumento del ruido de funcionamiento, fugas de aceite.

- Desgaste del cilindro, anillos de pistón: arranque difícil de un motor frío, consumo excesivo de aceite.

No tiene en cuenta las averías que resultan de una violación grave de las reglas para operar el generador: por ejemplo, agarrotamientos en el cuello del cigüeñal debido a un nivel de aceite insuficiente, quemado de los devanados del generador o del convertidor de voltaje (en generadores de gas con inversor) con sobrecargas frecuentes.

De hecho, el mal funcionamiento de un generador de gasolina se puede dividir en tres grupos: Averías mecánicas, eléctricas y del sistema de combustible / encendido..

La dificultad para arrancar el generador, que se manifestó repentinamente y no se acompañó de un aumento en el ruido del motor, es un signo claro de desviaciones en el funcionamiento del carburador (mezcla demasiado pobre o rica) o un sistema de encendido defectuoso (chispa débil o intermitente formación). Dado que el diagnóstico del estado de estos sistemas está interconectado, se combina en una sección.

Retire la bujía e inspeccione los depósitos de carbón en los electrodos.

- Depósitos de carbón negro densos y secos - un signo de una mezcla rica (el carburador está defectuoso, el filtro de aire está obstruido);

- Carbón negro aceitoso - un signo de desgaste severo de los segmentos del pistón, el aceite ingresa a la cámara de combustión;

- Hollín blanco - una señal de funcionamiento con una mezcla pobre, es necesario verificar el carburador.

- Depósitos de carbón marrón ladrillo - normal para motores con carburador.

- Depósitos de carbón rojo, verde-rojo - consecuencia de trabajar con combustible de baja calidad.

Es sencillo comprobar el rendimiento del sistema de encendido en sí debido a su extrema simplicidad: encienda el encendido, inserte una bujía en buen estado en la tapa de la bujía y, colocándola en la parte metálica más cercana del motor con su faldón, gire el arrancador de retroceso abruptamente. Si no hay chispa, desconecte el interruptor de encendido y el sensor de nivel de aceite de la bobina de encendido: si, cuando ambos elementos están desconectados, todavía no hay chispa, reemplace la bobina de encendido.

Si la chispa está presente y tiene suficiente fuerza (blanca o azul-blanca), retire la bujía después de varios intentos de arranque. Una vela llena de gasolina es un signo de un enriquecimiento excesivo de la mezcla, una seca es una falta de combustible.

A veces, después de un almacenamiento prolongado, la aguja del carburador y el flotador se atascan y evitan que la gasolina fluya hacia adentro. Varias veces bruscamente, pero no golpee la tapa de la cámara del flotador con mucha fuerza y empezar de nuevo.

El mal funcionamiento más común del carburador es la contaminación. La entrada de suciedad en los canales de aire conduce a un enriquecimiento excesivo de la mezcla, a los chorros de combustible, al agotamiento. La suciedad en la aguja de cierre del flotador provoca la pérdida de estanqueidad y el sobrellenado de la cámara del flotador, que se notará inmediatamente por la fuga de combustible del carburador.

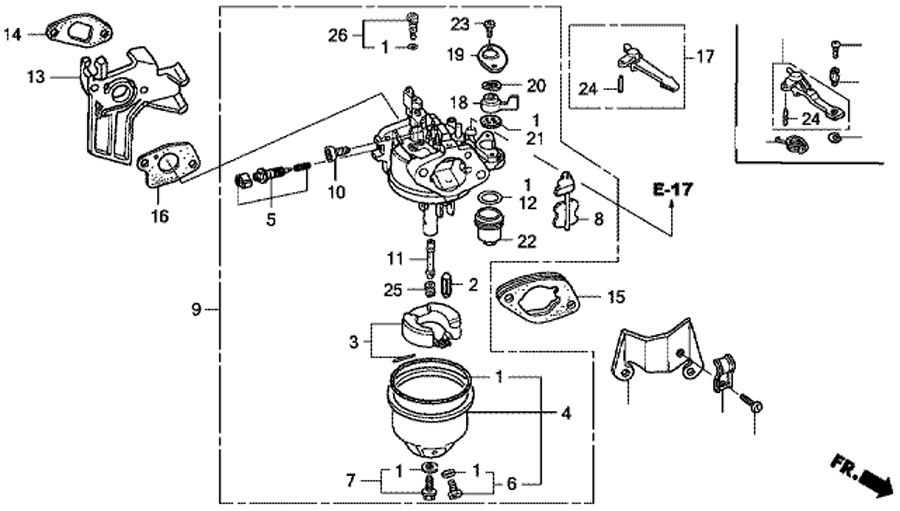

Echemos un vistazo al mantenimiento del carburador usando el ejemplo de un motor Honda GX instalado; su diseño es típico de un generador de gasolina.

- Retire la tapa de la cámara del flotador (4). Lávelo con gasolina o con un limpiador en aerosol para carburadores; la suciedad y los depósitos se acumulan en la parte inferior.

- Proceder de la misma forma con el sumidero de la válvula de gas (22).

- Compruebe si la válvula de gas está soplada en la posición "abierta".

- Saque el eje del flotador (3), saque el flotador y la aguja de cierre (2). Sople el canal con aire.

- Sople el chorro de combustible (25), el tubo de emulsión (11) y todos los conductos del carburador con un limpiador en aerosol o aire comprimido.

- Retire el tornillo de ajuste (5), sople su canal. Luego atorníllelo hasta que se detenga y afloje, según el tipo de filtro de aire, en 2 (espuma, filtros de papel) - 2,5 vueltas (filtros ciclónicos).

- Ensamble el carburador.

El sistema eléctrico de los generadores de gas es bastante confiable.La mayoría de las veces, puede enfrentarse a dos problemas: falta de carga de la batería en generadores con arranque eléctrico o falta de voltaje en la salida del generador.

- La falta de carga de la batería es consecuencia del fallo del rectificador o del devanado de baja tensión. Es fácil verificar este sistema con sus propias manos: conecte una bombilla de 12 voltios en paralelo con el devanado de bajo voltaje del generador y enciéndalo. Una luz encendida significa que el generador en sí está funcionando correctamente y es necesario reemplazar el rectificador.

- La ausencia de voltaje en la salida del generador suele ser el resultado del desgaste de las escobillas. Quítelos y evalúe el grado de desgaste, reemplácelos si es necesario. Si su generador es de tipo inversor, compruebe si el voltaje llega a la entrada del convertidor conectando una lámpara de 220 V de baja potencia en paralelo con él.

Video sobre la reparación paso a paso del generador de gas.

Uno de los mantenimientos de rutina provistos por el manual de instrucciones para generadores de gas es el control y ajuste, si es necesario, de las holguras del mecanismo de válvulas. Un aumento en los espacios libres por encima de la norma conducirá a una disminución de la potencia del motor, un aumento del ruido durante el funcionamiento. Lo más peligroso es una disminución en el espacio, ya que no es audible durante el funcionamiento, pero las válvulas pinzadas, especialmente el escape, comienzan a arder rápidamente. Como resultado, el motor comienza a funcionar de manera inestable y, cuando la placa se quema, deja de arrancar.

Procedimiento de ajuste de la válvula bastante simple:

- Quite todos los componentes que interfieran con la remoción de la tapa de la válvula del motor.

- Retire la bujía.

- Retire la tapa de la válvula.

- Coloque el cigüeñal en el punto muerto superior de la carrera de compresión por la marca en el volante (si lo hay) o controlando el movimiento del pistón a través del orificio de la bujía. No confunda compresión TDC (ambas válvulas están cerradas) con problema de TDC (la válvula de salida se cierra, la válvula de entrada se abre).

- Afloje las contratuercas de los tornillos de ajuste y, utilizando un palpador plano insertado entre el balancín y el extremo de la válvula, ajuste los espacios girando el tornillo. Normalmente, se adopta una holgura de 0,2 mm para la válvula de salida y de 0,15 para la válvula de entrada (consulte las instrucciones de funcionamiento).

- Apriete las contratuercas y gire el cigüeñal dos veces al PMS. Si todo se hace correctamente, en el siguiente punto muerto ambos huecos desaparecerán, tras otro turno tomarán el valor fijado. El aumento de los espacios después de la primera revolución es una señal de que se ajustaron al PMS de la carrera de escape.

- Ensamble el generador.

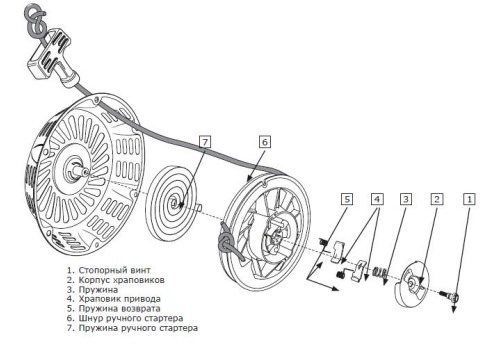

Mal funcionamiento del arrancador manual, tal vez el problema mecánico más común... O el cable se rompe o el motor de arranque se niega a rebobinarlo debido a un resorte de retorno roto, o el trinquete no gira el cigüeñal.

Retire el motor de arranque desenroscando los pernos alrededor de su carcasa. Desatornillando el tornillo (1), se puede quitar el trinquete. Compruebe sus levas (4) y resortes de retorno (5). Luego retire con cuidado la polea con el resorte (7). Reemplace un cable roto o un resorte roto, lo que haya causado la reparación.

Al volver a ensamblar el motor de arranque, se debe tener cuidado para asegurarse de que el resorte permanezca enganchado con la cubierta y la polea durante la instalación. El cable debe estar completamente enrollado alrededor de la polea. Con el trinquete en su lugar, verifique el recorrido del cable y cómo el motor de arranque regresa a su posición original.

Revisión y reparación del generador de gas Einhell STE800

A veces sucede que es necesario arrancar el generador con urgencia y el motor de arranque de retroceso falló en ese mismo momento. Si es necesario, existen varios métodos de arranque de emergencia.

Los métodos enumerados a continuación inseguro!

Retire la tapa del motor de arranque. Un volante con un impulsor de enfriamiento se encuentra debajo de él, que se tira hacia el cigüeñal con una tuerca. Para hacerlo girar, puedes:

- Con una cuerda enrollada alrededor del volante, utilícela de la misma manera que una cuerda de arranque de retroceso.Tenga en cuenta que si se engancha en las aspas del ventilador, esta cuerda se convertirá en un látigo al arrancar el motor, así que tenga cuidado. Párese de modo que la cuerda no quede atrapada en sus manos o cabeza.

- Los motores de baja potencia también se pueden arrancar manualmente: con el encendido apagado, gire el cigüeñal varias veces, girando la polea con la mano en la dirección deseada. En este caso, la válvula de gas debe estar abierta y el obturador del dispositivo de arranque debe estar cerrado. Después de eso, al encender el encendido, lleve el cigüeñal al PMS de compresión (sentirá un aumento en el esfuerzo en el volante) y luego gire la polea con un tirón brusco para que la energía de la chispa sea suficiente para encender la mezcla.

- Un potente taladro inalámbrico y un cabezal de extensión del juego de herramientas son un buen reemplazo para un arrancador eléctrico rápido. Sujete la extensión en el mandril, coloque una cabeza de un tamaño adecuado y desenrosque el cigüeñal con la tuerca del volante. Es cierto que de esta manera solo será posible arrancar un generador de baja potencia; para un motor de gran volumen, el par de perforación no es suficiente para encenderlo en la carrera de compresión.

Por desgracia, varias fallas son bastante difíciles de solucionar con sus propias manos, sin las calificaciones suficientes: por ejemplo, un convertidor inversor o regulador de voltaje defectuoso solo se puede reparar con una buena comprensión del principio de funcionamiento y los circuitos de tales dispositivos. No todos los propietarios de un generador de gas ocuparán el mamparo del motor, aunque esto no es tan difícil como parece.

En este caso, vale la pena ponerse en contacto con un taller de reparación especializado. Puede averiguar las coordenadas de los talleres de su ciudad en Internet o en las tiendas que venden herramientas a gasolina.

En grandes ciudades como muchos talleres, aquí hay solo una pequeña parte de ellos:

¡JLCPCB, prototipos de 10 PP por solo $ 2 y entrega en 2 días!

Abrí el tablero, amablemente provisto por WatchCat, la química resultó ser inútil, el plástico comenzó a disolverse, con la ayuda de un molinillo y una madre así logró sacar el tablero. Diré de inmediato, medio día de trabajo

En la salida, 3 de 4 transistores IGBT están perforados y 2 de ellos están en cortocircuito (las 3 salidas)

Rectificador controlado por entrada, control paso a paso en el inversor attiny29 en attiny2313

_________________

Cuántos maravillosos descubrimientos nos está preparando el espíritu de iluminación.

"Cuando una sociedad no tiene una diferenciación de color de pantalones, ¡entonces no hay meta!"

_________________

Cuántos maravillosos descubrimientos nos está preparando el espíritu de iluminación.

"Cuando una sociedad no tiene una diferenciación de color de pantalones, ¡entonces no hay meta!"

Puedes crear el tuyo propio, pero todo es estándar allí, se basa solo en el firmware mk))))) Tengo una pribluda que te permite restablecer los fusibles por defecto, pero si borrará el firmware o no es no conocida)))))

Un pin es un punto de control de algún tipo.

Por ahora, solo intentaré reactivar la placa, pero tan pronto como compro un IGBT, se produce una avería, probablemente debido al hecho de que en el momento en que el motor se detiene, la fuente de alimentación del circuito de control del interruptor de salida gotas, al final tenemos una avería. Curiosamente, no encontré nada quemado a excepción de los transistores, parece que incluso los controladores están intactos.

Creo que ponga un relé para suministrar alto voltaje a las teclas de salida y al interruptor de palanca. en consecuencia, enciéndalo solo después de que el motor esté encendido y apáguelo antes de detenerlo.

Primero solo tienes que intentar leerlo. Es posible que Phzy no esté instalado. Y si están instalados, restablecerlos debería borrar el firmware.

¿Ella también revivió después de elegir con fuerza? Sorprendido.

Por desgracia, por lo general muere de la nada. Puede soportar el acoso repetido con un avión eléctrico, como mi vecino, o puede morir solo cuando lo alimenta una computadora portátil y un par de bombillas como otro vecino.

Y si hay un control directo de las teclas desde el MK, esto sucederá con cualquier falla del MK por cualquier interferencia.Como me explicaron mis amigos israelíes, el control directo de las teclas de encendido de MK es una solución simple, obvia, barata, pero incorrecta. Debe haber un microcircuito controlador PWM especial, algo como UC3842 o TL494, y la protección contra modos inaceptables debe ser "hardware". Y MK solo puede interferir con la señal de retroalimentación. Y así, si el MC se reinicia, la señal adquiere un valor seguro (ciclo de trabajo mínimo de PWM). Entonces no morirá. El interruptor de palanca no se guardará, ya que la interferencia en el MC llega en un momento impredecible en el tiempo, y el motor también puede detenerse en cualquier momento por varias razones diferentes.

Por cierto, no inventaría el inversor, pero hice que las plantas de energía tuvieran una salida de bajo voltaje de 24 V para cargar las baterías, y el inversor usó un DC / AC chino 24 a 220 listo para usar incluso con un seno si alguien realmente Lo necesita, al menos sin seno si, como yo, no compré equipos sensibles al seno.

Por ejemplo, un Meanwell de 600 vatios funcionará bien. Y no hay problemas con las corrientes de arranque de los refrigeradores y similares: las baterías se tragarán todo, a diferencia del motor de combustión interna.

Y para hacer un potente convertidor de 310 a 24, puede usar una unidad de fuente de alimentación de computadora, ahora también son 600 vatios, pero aún no puede aprovechar más de este motor, el motor en sí morirá rápidamente.

Todavía tendría que reducir la velocidad de operación a la mitad con el propósito de un recurso más pequeño y con más recursos, de lo contrario, se convierte en menos de cinco mil.

Los problemas de redundancia de energía siguen siendo populares entre los usuarios avanzados. Para estos fines, los fabricantes ahora producen en masa generadores eléctricos de varios tipos y capacidades. Entre todos los diseños de tales dispositivos, se otorga un lugar especial a los modelos de élite que funcionan según el principio de generar electricidad de alta calidad.

Para ello, su algoritmo implementa el método de transformación del inversor de los principales parámetros de las señales eléctricas. Debido a esto, se les llama generadores inverter.

Se pueden producir con varias potencias, pero los más populares entre la población son los modelos de 800 a 3000 vatios.

La fuente de energía para accionar el motor puede ser:

Cómo funciona un generador inversor

El diseño del dispositivo, encerrado en un solo cuerpo, incluye:

motor de combustión interna,

alternador:

unidad de conversión del inversor;

conectores para conectar circuitos de salida;

Órganos de control y seguimiento para el seguimiento de los procesos tecnológicos.

Para conectar aparatos eléctricos, se utiliza una salida industrial general de electricidad a través de tres contactos de alimentación de una toma de corriente CA estándar convencional de 220 voltios.

Además de la tensión alterna, el generador proporciona corriente continua que se puede utilizar para cargar varias baterías, por ejemplo, para arrancar el motor de un coche. Para ello, el set de entrega incluye abrazaderas especiales para conectarlo a sus terminales de entrada.

El generador está equipado con protecciones que abren automáticamente el circuito de suministro cuando se aplica una carga excesiva a los contactos de salida. Además, las protecciones controlan el estado técnico del motor, especialmente la consecución de un nivel de aceite crítico. Cuando sea insuficiente para lubricar todas las partes móviles, el motor se detendrá automáticamente por la acción de las protecciones. Para evitar esto, es necesario controlar el nivel de aceite en el cárter.

Estos generadores suelen estar equipados con un motor de cuatro tiempos con válvulas en cabeza.

El principio de funcionamiento de la unidad inversora.

El diagrama de la interconexión de varios procesos tecnológicos que ocurren durante la inversión de señales se ilustra en la figura.

El motor de combustión interna hace girar un generador convencional que genera energía eléctrica sinusoidal.Su flujo se dirige a un puente rectificador que consta de diodos de potencia ubicados en potentes radiadores de refrigeración. Como resultado, se produce un voltaje ondulado en su salida.

Después del puente, funciona un filtro de condensador, suavizando la ondulación a una línea recta estable, típica de los circuitos de CC. Los condensadores electrolíticos están especialmente diseñados para un funcionamiento fiable con voltajes superiores a 400 voltios.

La reserva se hace para excluir el efecto de picos pulsantes de la amplitud de la tensión de funcionamiento de 220 V: 220 ∙ 1,4 = 310 V. La capacitancia de los condensadores se calcula de acuerdo con la potencia de la carga conectada. En la práctica, varía desde 470 μF y más para un condensador.

El inversor recibe una corriente continua estabilizada rectificada y genera un armónico de alta calidad de la frecuencia industrial a partir de él.

Se han desarrollado varios algoritmos de procesos tecnológicos para el funcionamiento del inversor, pero los circuitos puente con un transformador tienen la mejor forma de señal.

El elemento principal que genera una señal sinusoidal es un interruptor de transistor semiconductor, ensamblado sobre elementos IGBT o MOSFIT.

Para la formación de una sinusoide, se utiliza el principio de crear una periodicidad repetida múltiple de modulaciones de ancho de pulso. Para realizarlo, cada medio período de la fluctuación de voltaje está formado por el disparo de un determinado par de transistores en el modo de pulso de alta frecuencia con la amplitud correspondiente que cambia con el tiempo de acuerdo con la ley del seno.

La alineación final de la onda sinusoidal y el suavizado de los picos de pulso se realiza mediante un filtro de paso alto de paso bajo.

Así, la unidad inversora sirve para convertir la electricidad generada por los devanados del generador en un valor estabilizado con características metrológicas precisas que proporcionan una frecuencia en estado estacionario de 50 Hz y una tensión de 220 voltios.

El funcionamiento de la unidad inversora se realiza mediante un sistema de control que controla, a través de retroalimentaciones, todos los procesos tecnológicos del generador desde varios estados del motor de combustión interna hasta la forma de una sinusoide de tensión y la magnitud de la carga conectada al circuitos de salida.

En este caso, la corriente que proviene de los devanados del generador a la unidad de conversión puede diferir significativamente en frecuencia y forma de señal de los valores nominales. Ésta es la principal diferencia entre los modelos de inversores de todos los demás diseños.

El uso de inversores le permite lograr importantes ventajas sobre los generadores convencionales:

1. Tienen una mayor eficiencia debido al ajuste automático de la velocidad del motor durante el funcionamiento y la creación de un modo óptimo para ello de acuerdo con el valor real de la carga.

Cuanta más fuerza se aplica al motor, más rápido comienza a girar su eje en condiciones en las que el consumo de combustible está estrictamente equilibrado por el sistema de control. En los generadores tradicionales, el consumo de combustible depende débilmente de la carga aplicada.

2. Los generadores inverter producen una onda sinusoidal casi perfecta cuando alimentan a los consumidores bajo carga. Esta corriente de alta calidad es muy importante para el funcionamiento de equipos digitales sensibles.

3. Las dimensiones de los modelos elite son compactas y ligeras en comparación con dispositivos convencionales con la misma potencia.

4. La confiabilidad de los generadores inverter es tan alta que sus fabricantes les garantizan el doble de vida útil en comparación con sus contrapartes simples.

Los generadores inversores están diseñados para su uso en tres modos:

1. funcionamiento a largo plazo con una carga nominal que no supere la potencia de salida declarada por el fabricante;

2. sobrecarga a corto plazo no más de media hora;

3.Arrancar el motor y alcanzar el modo de funcionamiento del generador, cuando se requiere superar las grandes fuerzas de resistencia del rotor girando y la carga capacitiva en el circuito de la sección de potencia.

En el tercer modo, el inversor puede soportar una cantidad significativa de potencia instantánea opuesta, pero su tiempo de ejecución está limitado a solo unos pocos milisegundos.

Para hacer esto, necesita realizar una serie de operaciones. Consideremos su secuencia en el ejemplo de uno de los modelos disponibles del generador ER 2000 i. Prioridad de acciones:

1.Compruebe el nivel de aceite, ya que sin él no se producirá el arranque debido al bloqueo de las protecciones y una muy alta probabilidad de avería;

2. verter combustible: sin él, el motor no tendrá ningún lugar para recibir energía para crear un movimiento de rotación;

3. abra la válvula de la tapa del tanque de combustible;

4. cambie el acelerador a la posición "Inicio";

5. coloque la manija del grifo de combustible en la posición "Operación";

6. Encienda el generador girando manualmente con el cable.

En el arranque inicial del motor, la luz de sobrecarga se enciende durante un tiempo breve y luego durante un tiempo prolongado: el indicador de voltaje de modo normal, cuya combustión indica condiciones de funcionamiento óptimas.

Después de arrancar el motor, el generador está inactivo y tiene parámetros eléctricos óptimos. El voltaje y la frecuencia que se muestran en la imagen son valores normales.

Después de comprobar las características de ralentí, conectamos la carga al generador, por ejemplo, utilizando un potente secador de pelo industrial.

La potencia del dispositivo conectado no cambió el voltaje y la frecuencia en la salida del dispositivo y, mediante la indicación de la corriente de funcionamiento, se puede juzgar la potencia consumida por el secador de pelo.

Después de este experimento, conectamos computadoras digitales a la salida de CC y vemos que funciona de manera confiable. Cuando se utilizan generadores convencionales sin unidad inversora, los dispositivos digitales con microprocesador fallan debido a la mala calidad de la tensión de alimentación.

Recomendaciones para un uso seguro

Los generadores inversores se refieren a equipos que utilizan dispositivos de microprocesador y una base electrónica compleja. La correcta observancia de las condiciones de funcionamiento, así como el cuidadoso transporte y mantenimiento de las condiciones de temperatura y humedad durante el almacenamiento son garantía de su rendimiento a largo plazo.

| Video (haga clic para reproducir). |

Si está constantemente en el invierno en un garaje sin calefacción, se puede formar condensación en todas las partes internas, lo que provocará la falla de los componentes electrónicos.