En detalle: reparación de bricolaje de una cabeza KamAZ de un maestro real para el sitio my.housecope.com.

TARJETA TECNOLÓGICA № 1.4.

REPARACION CULATA DEL MOTOR KAMAZ-740

Intensidad laboral total - 57,0 personas. min

DESMONTAJE CULATA DEL MOTOR KAMAZ-740

Intensidad laboral - 17,0 personas. min

1. Instale el conjunto de la culata de cilindros en la herramienta de desmontaje. (Banco de trabajo para cerrajeros, dispositivo para desmontaje y montaje del cabezal).

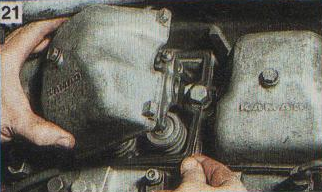

2. Desdoble las antenas de la arandela de seguridad que sujetan el puntal del balancín. (Martillo, cincel).

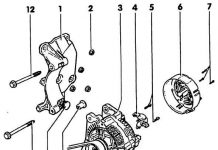

3. Desenroscar las tuercas 18 (Fig. 1) que sujetan los puntales del eje de balancines. (Cabezal recambiable 17 mm, llave con p. K.).

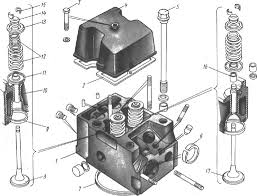

4. Quite el poste del balancín, las arandelas de seguridad y el retén del balancín.

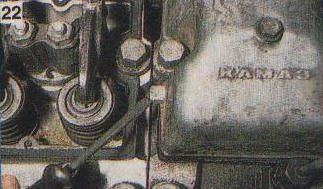

5. Retire los balancines 8 (Fig. 2) de las válvulas del poste del balancín.

6. Desenroscar y quitar la tuerca 7 del tornillo de ajuste y destornillar el tornillo de ajuste 5 del balancín. (Llave de 17 mm, destornillador de 10,0 mm).

7. Retire la culata de cilindros de la herramienta de desmontaje. (Banco de trabajo para cerrajeros, dispositivo para desmontaje y montaje del cabezal).

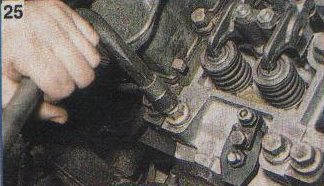

8. Instale la culata del cilindro en el extractor de válvulas).

9. Gire la manija 2 para apretar la placa de resorte 12 (Fig. 1) junto con el manguito 11, y retire las 10 grietas de válvula, 11 placas de resorte de válvula, placas de resorte de válvula 12, resortes externos 13 e internos 14 y 16 resortes de válvulas arandelas. (Destornillador 10.0 mm).

10. Retire el collar de sellado 15 (Fig. 4) del conjunto de la válvula de entrada con el anillo de collar 16 del manguito guía 18 de la válvula de entrada. (Destornillador 10.0 mm).

11. Retire las válvulas de entrada 20 y salida 1.

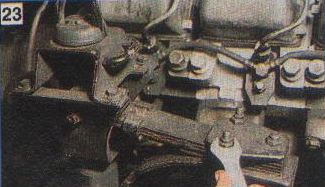

12. Desenroscar el tornillo 29 que fija el colector de admisión y el tornillo 30 que fija la tubería de agua.

| Video (haga clic para reproducir). |

Realice el trabajo si es necesario para reemplazar el destornillador. (Llave para girar el tornillo

devuelva los espárragos 21 para sujetar el tubo del colector de escape, los espárragos 26 para los puntales del balancín y los espárragos 24 para el soporte del inyector. Realice el trabajo si es necesario para reemplazar los pernos. (Herramienta para desenroscar los espárragos).

14. Retire la culata 31 de la herramienta. (Extractor de válvulas).

LAVADO DE PIEZAS DE CULATA

15. Enjuague las piezas desmontadas y la culata, limpie la válvula, los asientos de las válvulas, las guías de las válvulas, la cabeza del bloque y sople con aire comprimido. (Instalación para lavado de piezas, modelo 196 M o "Typhoon", cepillo metálico; cepillos metálicos, papel de lija nº 280-320, pistola para soplar piezas con aire comprimido mrd S-417).

PIEZAS DE CULATA DE CILINDRO DEFECTUOSAS

16. Piezas defectuosas de la culata de cilindros. La resolución de problemas debe realizarse de acuerdo con la tarjeta de resolución de problemas nº 1.3.

17. Instale la culata de cilindros en un soporte para engarzar la culata, compruebe el apriete de la culata y, si es necesario, elimine la fuga. Compruebe a una presión de 0,4 MPa (4 kgf / cmg) durante 2 minutos. No se permiten fugas ni fugas de fluidos. (Soporte para crimpado, cronómetro).

Si ama su KamAZ y se comprometió a brindarle asistencia técnica de emergencia con sus propias manos, no olvide que al dar servicio a los camiones debe seguir ciertas reglas y secuencia de acciones, especialmente cuando se trata de su motor o elementos de motor extraíbles.

Lapeado de válvulas de motor

Para asegurarse de que las válvulas estén superpuestas, se debe desmontar el tren de válvulas. Ahora debe realizar el procedimiento para preparar una pasta especial. Constará de tres componentes en una determinada proporción. La mitad de la pasta será micropolvo de carburo de silicio verde, 1/3 del volumen será aceite diesel y 1/6 será combustible diesel.Inmediatamente antes de su uso, la pasta de lapeado ya preparada debe mezclarse bien para remover el micropolvo, que tiende a precipitar.

Ahora aplique una fina capa de pasta al chaflán del asiento de la válvula con cuidado y de manera uniforme. No olvide limpiar el vástago de la válvula con un paño previamente empapado en aceite de motor. El lapeado se realiza mediante el movimiento alternativo de la válvula mediante un taladro provisto de ventosa o similar. Cuando se presiona la válvula, gira en un movimiento circular, primero 1/3 de vuelta y luego ¼ de vuelta, solo en la dirección opuesta. El proceso de rectificado no se detiene hasta que aparece una correa mate uniforme en los chaflanes de la válvula y el asiento, cuyo ancho es de al menos 1,5 mm.

Comprobación de la calidad del lapeado de válvulas

Al final del procedimiento de lapeado, las válvulas y la culata de cilindros se lavan con combustible diesel y se inyectan aire. Ahora se puede volver a montar el tren de válvulas. Al hacerlo, la calidad del lapeado de la válvula debe determinarse mediante una prueba de estanqueidad estándar.

Tal verificación comienza con el hecho de que la culata está instalada a su vez, los puertos de admisión y escape están hacia arriba y se vierte combustible diesel en ellos. Si las válvulas están bien lapeadas, no permiten que el combustible pase a través de los sellos durante 30 segundos. Si el combustible aún gotea, tome un mazo de goma y golpéelo en el extremo de la válvula. Si esto no ayuda y la fuga continúa, las válvulas se lapean nuevamente.

Además, la calidad del lapeado se puede verificar aplicando marcas (5 piezas, máximo 8) con un lápiz de grafito suave perpendicular al chaflán de la válvula aproximadamente a la misma distancia entre sí. La válvula ahora se empuja suavemente en el asiento con un empujón y un ¼ de vuelta. Es necesario que se borren todas las marcas, si esto no sucede, el pulido de las válvulas también requiere un segundo procedimiento.

En caso de una necesidad inmediata de reparar el motor, puede hacerlo usted mismo, guiado por algunos manuales o instrucciones.

El trabajo de reparación con un motor KamAZ consiste en muchos procedimientos y trucos que ayudarán a prolongar la vida útil de su automóvil. A continuación se presentan.

Cuando el motor falla, puede hacer mucho trabajo para corregir sus fallas. Lo principal es averiguar primero cuál es el motivo de estos.

Es útil la identificación oportuna de las averías del motor del camión, así como el conocimiento de las causas de los signos específicos de daños en las piezas.

En caso de un cierto mal funcionamiento en el motor KamAZ, es posible proporcionar de forma independiente a la unidad todo el mantenimiento necesario.

Cada cabeza del bloque Kamaz-740 se instala en dos pasadores de posicionamiento, se presiona en el bloque de cilindros y se fija con cuatro pernos de acero aleado.

Uno de los pasadores de posicionamiento sirve simultáneamente como buje para suministrar aceite para lubricar los balancines. La manga está sellada con anillos de goma.

En la culata de cilindros Kamaz-740, en comparación con la culata del motor 740.10, el orificio de drenaje del aceite del motor desde debajo de la tapa de la válvula hacia la cavidad de la varilla aumenta. Los puertos de admisión y escape están ubicados en lados opuestos de la culata de cilindros.

El canal de entrada tiene un perfil tangencial para garantizar un movimiento de rotación óptimo de la carga de aire, lo que determina los parámetros del proceso de trabajo y el desempeño ambiental del motor, por lo que no se permite el reemplazo con las culatas del motor 740.10.

Los asientos de hierro fundido y las guías de válvula sinterizadas se presionan en la culata del Kamaz-740. Los asientos de las válvulas tienen un ajuste de interferencia mayor en comparación con los asientos del motor 740.10 y están fijados con un borde afilado.

El asiento de salida y la válvula están perfilados para proporcionar menos resistencia a la descarga de gases de escape.No se recomienda el uso de la válvula de salida 740.10.

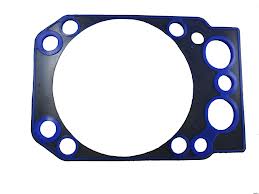

La junta "culata - manguito" Kamaz-740 (junta de gas) no está forrada. Se presiona una junta tórica de acero en la ranura del orificio en el plano inferior de la cabeza.

A través de este anillo, la culata del cilindro Kamaz-740 se instala en el collar de la camisa. La estanqueidad del sello está garantizada por el mecanizado de alta precisión de las superficies de contacto de la junta tórica y la camisa del cilindro.

La junta tórica tiene un revestimiento de plomo adicional para compensar la rugosidad de las superficies de sellado.

1 - culata de cilindros, 2 - junta de la tapa de la culata, 3 - perno de la tapa, 4 - tapa de la culata de cilindros, 5 - perno de sujeción de la cabeza, 6 - casquillo de la junta de la tubería, 7 - anillo de sellado de la junta de gas, 8 - válvula de admisión, 9 - válvula de asiento , 10 - manguito de guía de válvula, 11 - arandela de resorte de válvula, 12 - resortes de válvula externos e internos, 13 - placa de resorte de válvula, 14 - buje de disco, 15 - cracker de válvula, 16 - collar de sellado, 17 - válvula de entrada

Las culatas contienen el mecanismo de la válvula y el inyector. El mecanismo de válvula del cabezal está cerrado por una tapa de aluminio, sellada con una junta. Los asientos de hierro fundido y las guías de válvula sinterizadas se perforan después de presionarlas en la cabeza.

Cada cabeza está asegurada al bloque de cilindros con cuatro pernos. Para evitar romper la estanqueidad de la junta de gas, los pernos se aprietan en forma de cruz en tres pasos.

Los puertos de entrada y salida están ubicados en lados opuestos del cabezal. Al mirar el motor desde un lado, las válvulas de admisión de los cabezales están a la derecha y las válvulas de escape a la izquierda.

El canal de entrada tiene un perfil tangencial, lo que asegura el movimiento en vórtice del aire en el cilindro, mejora la formación de la mezcla y acelera el proceso de combustión del combustible inyectado. La toma del inyector está ubicada en el lado de la válvula de escape en un ángulo con el eje del cilindro.

Es necesario quitar la culata con bastante frecuencia. Al menos cada 40-50 mil kilómetros. Así es como se organiza estructuralmente el motor KamAZ. La causa es una fuga de refrigerante o aceite. También será necesario desmontar la culata para reparar el grupo de pistones o el mecanismo de distribución de gas.

Echemos un vistazo paso a paso y en detalle al proceso de desmontaje de la cabeza del bloque del motor KamAZ 740.

1. Drene al menos la mitad del refrigerante del sistema de enfriamiento.

2. Para desmontar las cabezas del bloque de algunos cilindros será necesario desmontar el tanque de expansión de refrigerante y el compresor.

3. Retire los colectores de admisión y escape, y también desatornille todos los tubos de combustible que interfieran.

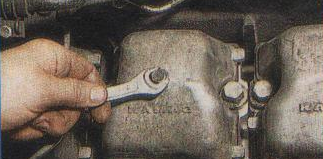

4. Desatornille el perno que sujeta la tapa de la cabeza del bloque con una llave 13.

5. Quite la tapa y la junta.

9. Desatornille los cuatro pernos que sujetan la cabeza al bloque con una llave de tubo o una llave de tubo.

11. La cabeza debe limpiarse de suciedad y depósitos de carbón. Después de eso, reemplace las tres juntas tóricas ("barriles") de los orificios de agua.

12. Coloque una nueva junta tórica en el buje del canal de aceite.

El par de apriete final de los pernos de la cabeza del bloque del motor KamAZ 740 es de 16-18 kgf * m.

El kit consta de:

1.740.1003 040 Anillo de sellado del canal de aceite - 16 uds.

2. 740.1003 214-04 Anillo de sellado (culata) "barril", instalado en los orificios de los canales de refrigerante - 24 uds.

3.740.1003 213-26 Junta de culata - 8 uds.

4.740.1003270 Junta de la tapa de sellado de la culata de cilindros - 8 uds.

Las juntas de la culata de cilindros pueden ser viejas o nuevas.

Teniendo en cuenta la intercambiabilidad de las cabezas del bloque de motor KamAZ 740, es preferible que las reparaciones reemplacen la culata por una nueva.

Si es necesario, a menudo se realizan reparaciones:

- Reemplazo de asientos de válvulas.

- Mecanizado de asientos - lapeado de válvulas.

- Toma de sillín aburrida.

- Restauración de aviones

El motor de los automóviles KamAZ 740 está diseñado de tal manera que cada cilindro del bloque tiene su propia cabeza. En consecuencia, debajo de cada Culata KamAZ hay una junta separada, que asegura su ajuste perfecto al bloque, o más bien la estanqueidad de los canales de agua y aceite.

Sin embargo, en consecuencia, exposición a la temperatura, instalación incorrecta, Mala calidad y una serie de otros factores destructivos, ocurre con frecuencia la rotura (quemado) de tales juntas. Por lo tanto, reemplazar la junta debajo de una o más cabezas es un procedimiento bastante común.

- fuga de aceite o refrigerante desde debajo de la cabeza hacia el exterior... La opción más común para vehículos KamAZ. Se detecta por la presencia de rayas en el bloque. A menudo, debido al colector de escape, es difícil determinar sin ambigüedades cuál de los cabezales "goteó". Después de desmontarlo, queda claro cuál de los cabezales debe quitarse.

- salir por debajo de la cabeza de los gases de escape, que se manifiesta por una banda sonora bastante fuerte cuando el motor está en marcha. Una ocurrencia bastante rara para el motor KamAZ. Teniendo en cuenta que la función de sellar la culata y el cilindro (cámara de combustión) la asume el anillo de acero de la junta de gas, la junta se quemará como resultado de los daños en esta pieza. Si el asiento del anillo no se ha deformado, será necesario reemplazarlo. De lo contrario, puede ser necesario reemplazar el cabezal por uno nuevo.

- después de desmontar la culata de cilindros por cualquiera de los motivos anteriores, y para la reparación de la culata de cilindros, distribución de gas y mecanismo de manivela, sustitución del perno de cabeza desgastado al bloque, etc.

Además de la junta de goma, para cada cabezal será necesario reemplazar 2 juntas tóricas en los casquillos de los canales de aceite, así como 3 sellos para los pozos de agua, que tienen forma de "barril", para lo cual son apodados en la jerga de los técnicos automotrices. La junta de gas puede estar provista de una junta fluoroplástica.

Además, puede ser necesario reemplazar la junta de la tapa de la válvula y las juntas debajo de los colectores de admisión y escape.

- Antes de comenzar a trabajar, deberá drenar al menos la mitad del volumen total del refrigerante. Y también, desmonte el tanque de expansión y el compresor que interfieren.

- Con una llave de 19, desatornille las tuercas de unión del tubo de alta presión de la sección de la bomba de inyección

- Además, es necesario desenroscar el tubo de combustible del inyector del cabezal a desmontar.

- Con una llave inglesa o llave de tubo 14, desatornille la unión del tubo de drenaje de los inyectores y retírela.

- Retire la tubería de agua con una llave de tubo de 13 y el colector de admisión con una llave de tubo de 17.

- Con una llave 13, desatornille el perno que sujeta la tapa de la válvula de la cabeza del bloque. Y retire la tapa junto con la junta. También deberá quitar la cubierta adyacente, cuya protuberancia interferirá con el desmontaje de la culata del bloque.

El par de apriete debe ser:

- la primera recepción - 39 ... 49 N m (4 ... .5 kgf m);

- la segunda recepción - 98 ... 127 N m (10 ... 13 kgf m);

- la tercera recepción - 186 ... 206 N m (19 ... 21 kgf m) el valor límite.

Después de apretar los pernos, es necesario ajustar las holguras entre las válvulas y los balancines. La holgura es necesaria para asegurar un ajuste perfecto de la válvula al asiento durante la expansión térmica de las piezas durante el funcionamiento del motor.

Pequeña reparación de la cabeza KamAZ.

cabeza de cilindro kamaz culata de cilindro kamaz reparación de culata de cilindro kamaz

¡Desmontaje detallado del motor KamAZ 740!

Ural 4320 parte 10. Reparación, válvulas lapeadoras motor kamaz 740

Froto las válvulas en la cabeza de KAMAZ con un dispositivo interesante.

reparación de la bomba de inyección de combustible kamaz con sus propias manos sin soporte

Una forma simple (pasada de moda) de ajustar las válvulas KamAZ 740. ¡Y una compra tan esperada!

Problemas frecuentes de cabeza de válvula en un motor kamaz

Ajuste de válvula KamAZ 740

Reparar, Servicio y dispositivo, culatas de cilindros Vehículo KAMAZ.

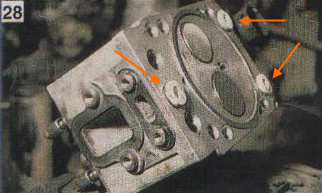

La culata está montada en una herramienta de desmontaje / montaje 7831-4044 o en un banco de trabajo. Habiendo aflojado los zarcillos de la arandela de seguridad que sujetan el puntal del balancín, desatornille las tuercas de fijación de los puntales del eje del balancín y retire el puntal del balancín, las arandelas de seguridad y el retenedor del balancín, y luego los balancines 11 (ver Fig. 5.15) ) de las válvulas del balancín. Después de destornillar y quitar la tuerca 10 del tornillo de ajuste, atornillar el tornillo de ajuste 8 del balancín, quitar la culata del dispositivo de desmontaje-montaje e instalarla en el dispositivo de desmontaje e instalación de las válvulas (Fig.5.18 ) de modo que los pasadores 4 entren en los orificios para los pernos de cabeza.

Arroz. 5.18. Desmontaje de la culata en la herramienta I-801.06.000:

1 - tornillo; 2 - mango; 3 - placas de válvulas; 4 pines; 5 - culata

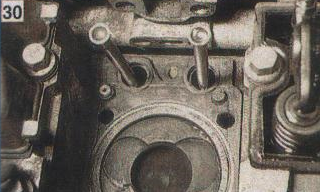

Girando la manija 2, el dispositivo aprieta las placas 14 (ver Fig. 5.11) de los resortes de la válvula junto con los casquillos 7 y retira las grietas 8 de las válvulas, las placas con casquillos, los resortes exterior 5 e interior 6 y los arandelas 4 de los resortes de válvula. Desde el manguito de guía 18 de la válvula de admisión, retire el labio de sellado 17 en el conjunto, después de lo cual las válvulas de admisión 20 y las válvulas de escape 1 se retiran de la culata de cilindros.

Si es necesario reemplazarlo, desatornille las siguientes partes: atornillado 27 para fijar el colector de admisión, atornillar 26 para fijar el tubo de agua, espárragos 21 para fijar el tubo del colector de escape, espárragos 30 para fijar los balancines y los espárragos 32 para fijar el soporte de la boquilla. La culata se retira de la herramienta.

La culata y las piezas desmontadas se lavan, las válvulas, los asientos y las guías de las válvulas se limpian de depósitos de carbón, las piezas están sopladas con aire comprimido y están defectuosas.

La culata se instala en un soporte de prueba de presión 470.085 y se verifica bajo una presión de aire de 0.3 MPa (3 kgf / cm 2) durante 2 minutos. la estanqueidad de la camisa de refrigeración y bajo presión de 0,6. 0,65 MPa (6,6,5 kgf / cm 2) - estanqueidad de los canales de aceite. Si hay fugas de aire, se desecha la culata. También está sujeto a rechazo en presencia de grietas que capturan los canales internos, cavidades de los orificios de la boquilla, casquillos guía y la interfaz con el bloque de cilindros, con la destrucción de los asientos de los asientos de las válvulas y los puentes entre ellos. con daño o destrucción por cavitación de la interfaz con el bloque de cilindros.

El debilitamiento del asiento de los asientos de las válvulas en los asientos se detecta con ligeros golpes con un martillo de cobre.En presencia de este defecto y desgaste de los asientos de los asientos de la válvula de admisión con un diámetro superior a 55.03 mm, y los asientos de la válvula de escape - 52.03 mm, los asientos de los asientos de la válvula de admisión se mecanizan a un tamaño de reparación de 55.5 + ( 0.03) mm, y los asientos de la válvula de escape - 52 .5 + (0.03) mm. En caso de debilitamiento del asiento de los asientos de válvula en los asientos previamente mecanizados al sobredimensionado, se rechaza la culata. Asimismo, se determina y elimina el debilitamiento del ajuste de las guías de válvula. El diámetro límite del agujero para el casquillo guía es de 18,04 mm, la dimensión de revisión es de 18,4 + (0,023) mm.

En presencia de una superficie de trabajo o cavidades en la superficie de trabajo de los asientos de la válvula, se procesan antes de eliminar el defecto mediante lapeado, evitando un aumento del diámetro del asiento de la válvula de escape en más de 43 mm, y la válvula de entrada mediante 48 mm. Si es imposible eliminar el defecto, se reemplazan los asientos.

Si hay grietas, astillas, daños mecánicos en la superficie de los casquillos guía de la válvula, así como cuando el orificio en el casquillo guía está desgastado hasta un diámetro de más de 10,04 mm, se sustituye el casquillo. El anillo de sellado de la junta de gas también debe reemplazarse si se quema o está dañado mecánicamente.

La tapa de la culata de cilindros se desecha si hay roturas y grietas. La planitud de la superficie de contacto con la culata se comprueba con una galga de espesores en una placa de superficie. No debe ser superior a 0,15 mm. De lo contrario, se trata la superficie hasta eliminar el defecto, eliminando una capa metálica de no más de 0,5 mm. Si es imposible eliminar el defecto, la pieza se rechaza.

El balancín de la válvula con el conjunto buje se rechaza si hay roturas o grietas, así como cuando la punta del balancín está desgastada en altura. La distancia desde la horizontal, pasando por el centro del orificio en el casquillo del balancín, hasta la punta del balancín, no debe ser superior a 6,0 mm. Cuando el agujero en el buje está desgastado, se reemplaza y se procesa a un tamaño de reparación de acuerdo con el tamaño de reparación del puntal del balancín (Tabla 5.2).

La rejilla basculante se descarta si hay roturas o grietas. Cuando las superficies de apoyo están desgastadas, se procesan a un tamaño de reparación (ver Tabla 5.2), con un diámetro de más de 24,66 mm, se rechazan.

Las válvulas de entrada y salida se rechazan en presencia de grietas, roturas, desgaste o quemado del chaflán de trabajo de la válvula. Si el vástago de la válvula de entrada está desgastado hasta un diámetro de menos de 9,94 mm y la válvula de salida tiene un diámetro de 9,90 mm, la válvula se rechaza o se envía para su restauración. En caso de desgaste desigual del extremo del vástago de la válvula, se procesa hasta eliminar el defecto, evitando una disminución de la altura desde el extremo hasta la ranura anular superior a 6,3 mm. Si es imposible eliminar el defecto, se rechaza la válvula.

Después de eliminar los defectos, el conjunto de la culata con casquillos guía de la válvula se coloca en un dispositivo de desmontaje-montaje 7831-4044 o en un banco de trabajo y se instala en su lugar, si se retiraron, las siguientes partes: espárragos 21 (ver Figura 5.11) que sujetan el tubo colector de escape (altura saliente de los espárragos 52 ± 1 mm), espárragos 32 para la fijación de los soportes de las boquillas, espárragos 30 para la fijación de los balancines, tornillo 27 para la fijación del colector de admisión y tornillo 26 para la fijación del tubo de agua. La culata se retira de la herramienta de montaje y se coloca en un soporte de rectificado de válvulas con los asientos de las válvulas hacia arriba.

Una vez preparada una pasta de lapeado a partir de un 81% de electrocorindón granular y un 13% de parafina, diluida en aceite de motor M10G2k hasta obtener un estado cremoso, aplique la pasta a la superficie de trabajo de los asientos de las válvulas. Una vez instaladas las válvulas de entrada y salida en la culata, se lapean hasta que aparece una correa mate continua con un ancho de al menos 1,5 mm en los chaflanes de la válvula y el asiento sin marcas y roturas en la superficie de la correa. Cuando está bien lapeado, el hombro mate del sillín debe comenzar en la base del cono grande del sillín.

La culata y las válvulas se colocan en un recipiente, cuyas celdas están numeradas y aseguran que las válvulas y los asientos, a los que están rectificados, queden retenidos. Las piezas se lavan en solución de lavado KM-1 con antiespumante EAP-40.Concentración KM-1 - 5 g / l, EAP-40 - 0.2. 0,3%. La composición de la solución de lavado: carbonato de sodio - 22,5%, fosfato trisódico - 18,9%, tripolifosfato de sodio - 50,6%, sulfanol - 2,3%, sintanol DT-7 - 5,7%. La temperatura de la solución de lavado es de 70. 80 ° С, el tiempo de mantenimiento es de 2 min.

Después del lavado, la culata se instala en la herramienta de extracción e instalación de la válvula (ver Fig. 5.18), los vástagos de las válvulas y las superficies de trabajo de los casquillos guía se lubrican con aceite de motor limpio y las válvulas se instalan en sus lugares de acuerdo con la norma. numeración tras lapeado.

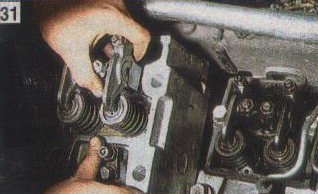

En el manguito guía 18 (ver Fig. 5.11) de la válvula de admisión, se ensambla un collar de sellado 17, se instalan 4 arandelas de resorte de válvula, resortes internos 6 y externos 5, placas de resortes de válvula 14 con casquillos 7 y la rotación de la manija del dispositivo comprimir los resortes con placas y casquillos ... Una vez instaladas las galletas de 8 válvulas, se sueltan los resortes, asegurándose de que las galletas entren en el manguito 7.

Después de retirar la culata del dispositivo, compruebe el apriete de las válvulas. Para hacer esto, la culata se instala alternativamente con los puertos de admisión y escape hacia arriba y se vierte combustible diesel en ellos. Las válvulas bien lapeadas no deben permitir que el combustible pase a través de los sellos durante 30 segundos. Si hay fugas de combustible, golpee el extremo de la válvula con un martillo de goma. Si la fuga persiste, las válvulas deben conectarse a tierra nuevamente. La calidad del lapeado se puede verificar con un lápiz, para lo cual se aplican de seis a ocho líneas a través del chaflán de la válvula a la misma distancia. La válvula se inserta en el asiento y, presionando firmemente sobre ella, se gira 1/4 de vuelta. Con un buen lapeado, se deben borrar todas las líneas.

La culata está montada en una herramienta de montaje o banco de trabajo 7831-4044. Los tornillos de ajuste 8 (ver Fig. 5.15) se atornillan en los balancines y las tuercas 10 se atornillan sin apretarlos. Luego, los balancines 11 se instalan en los puntales de los balancines, el bloqueo del balancín y el conjunto del balancín con la válvula balancines - en la culata del cilindro. Después de apretar las tuercas de fijación de los puntales del eje del balancín [par de apriete 42.54 N * m (4.2. 5.4 kgf * m)], se doblan los zarcillos de la arandela de seguridad que sujetan el puntal del balancín, tras lo cual se extrae la culata del cilindro. el dispositivo y enviarlo al conjunto del motor ...

Reparar, Servicio y dispositivo, culatas de cilindros Vehículo KAMAZ.

Si ama su KamAZ y se comprometió a brindarle asistencia técnica de emergencia con sus propias manos, no olvide que al dar servicio a los camiones debe seguir ciertas reglas y secuencia de acciones, especialmente cuando se trata de su motor o elementos de motor extraíbles.

Lapeado de válvulas de motor

Para asegurarse de que las válvulas estén superpuestas, se debe desmontar el tren de válvulas. Ahora debe realizar el procedimiento para preparar una pasta especial. Constará de tres componentes en una determinada proporción. La mitad de la pasta será micropolvo de carburo de silicio verde, 1/3 del volumen será aceite diesel y 1/6 será combustible diesel. Inmediatamente antes de su uso, la pasta de lapeado ya preparada debe mezclarse bien para remover el micropolvo, que tiende a precipitar.

Ahora aplique una fina capa de pasta al chaflán del asiento de la válvula con cuidado y de manera uniforme. No olvide limpiar el vástago de la válvula con un paño previamente empapado en aceite de motor. El lapeado se realiza mediante el movimiento alternativo de la válvula mediante un taladro provisto de ventosa o similar. Cuando se presiona la válvula, gira en un movimiento circular, primero 1/3 de vuelta y luego ¼ de vuelta, solo en la dirección opuesta. El proceso de rectificado no se detiene hasta que aparece una correa mate uniforme en los chaflanes de la válvula y el asiento, cuyo ancho es de al menos 1,5 mm.

Comprobación de la calidad del lapeado de válvulas

Al final del procedimiento de lapeado, las válvulas y la culata de cilindros se lavan con combustible diesel y se inyectan aire. Ahora se puede volver a montar el tren de válvulas. Al hacerlo, la calidad del lapeado de la válvula debe determinarse mediante una prueba de estanqueidad estándar.

Tal verificación comienza con el hecho de que la culata está instalada a su vez, los puertos de admisión y escape están hacia arriba y se vierte combustible diesel en ellos. Si las válvulas están bien lapeadas, no permiten que el combustible pase a través de los sellos durante 30 segundos. Si el combustible aún gotea, tome un mazo de goma y golpéelo en el extremo de la válvula. Si esto no ayuda y la fuga continúa, las válvulas se lapean nuevamente.

Además, la calidad del lapeado se puede verificar aplicando marcas (5 piezas, máximo 8) con un lápiz de grafito suave perpendicular al chaflán de la válvula aproximadamente a la misma distancia entre sí. La válvula ahora se empuja suavemente en el asiento con un empujón y un ¼ de vuelta. Es necesario que se borren todas las marcas, si esto no sucede, el pulido de las válvulas también requiere un segundo procedimiento.

En caso de una necesidad inmediata de reparar el motor, puede hacerlo usted mismo, guiado por algunos manuales o instrucciones.

El trabajo de reparación con un motor KamAZ consiste en muchos procedimientos y trucos que ayudarán a prolongar la vida útil de su automóvil. A continuación se presentan.

Cuando el motor falla, puede hacer mucho trabajo para corregir sus fallas. Lo principal es averiguar primero cuál es el motivo de estos.

Es útil la identificación oportuna de las averías del motor del camión, así como el conocimiento de las causas de los signos específicos de daños en las piezas.

En caso de un cierto mal funcionamiento en el motor KamAZ, es posible proporcionar de forma independiente a la unidad todo el mantenimiento necesario.

1 TECNOLOGÍA DE MONTAJE DE VEHÍCULOS

1.1 Objeto de las características estructurales de la unidad.

1.2 Condiciones técnicas para la revisión del cronometraje.

2. PROCESO TECNOLÓGICO DE RESTAURACIÓN DE CULATA.

2.1 Propósito de la pieza

2.2 Breve descripción del método de restauración de una pieza.

2.3 Proyecto de ruta para la restauración de la cabecera del bloque.

2.4 Cálculo del modo de procesamiento de una operación.

3. Precauciones de seguridad al realizar el trabajo

3.1. Requerimientos generales.

3.2. Requisitos antes de empezar a trabajar.

3.3. Requisitos durante el trabajo.

3.4. Requisitos al final del trabajo.

3.5. Requisitos de emergencia.

4. REFERENCIAS

Defecto 1: grietas en la camisa de enfriamiento de cualquier naturaleza y ubicación, con la excepción de las grietas que atraviesan los orificios roscados de las bujías.

Defecto 2 - Grietas de cualquier naturaleza en la superficie de contacto con el bloque de cilindros, que no atraviesan la cámara de combustión.

Método de reparación: Pegado con pasta de resina epoxi.

1 - Realizar una prueba hidráulica de la culata bajo la presión de agua calentada a 600 C, 3-4 kg / cm2. Marque con tiza la ubicación de los límites de las grietas.

Polipasto eléctrico con una capacidad de elevación de 0,25t. Stand para pruebas hidráulicas de culatas.

Colgador de culata, juego de herramientas para el mantenimiento del soporte, tiza. Regla de metal 300 mm, lupa siete veces LP1-7.

- - Enrolle y taladre los extremos de las grietas con un taladro de 4 mm. Empaque la grieta en un ángulo de 1200 a una profundidad de 0,7-0,8 del espesor de la pared. Moler la superficie hasta obtener un brillo metálico a lo largo de cada grieta en ambos lados a una distancia de 15-20 mm. Desengrasar la superficie preparada. Caliente el área de la grieta cortada a una temperatura de 70-800C.

- Muele los jefes de las tuercas de la culata de cilindros. Triturar la superficie de contacto entre la culata y el bloque hasta eliminar el alabeo, pero a un tamaño no menor al permitido por las especificaciones para la clasificación de la culata de cilindros.

Rectificadora de superficies tipo 3B71M o 6H11, mordazas para la fijación de la culata.

Muela abrasiva PP 350x50x127 GOST 2424-60 KCh No. 80-40 CM1 K, cortador de sujeción frontal con cuchillas de inserción D 200-250 mm, mandril para instalar el cortador.

Placa de prueba, juego de sondas No. 3 - No. 4, plantilla para controlar la profundidad de la cámara de combustión.

1. Nota explicativa - A4.

2. Dibujo del engranaje conducido de la transferencia principal - A2:

3. Tarjeta operativa - A4:

4. Tarjeta operativa - A4;

5. Mapa de funcionamiento de rectificado - A4.

6. mapa operativo de fresado -A4.

7. Tecnología de desmontaje del mecanismo de distribución de gas - 1 -A1.

| Video (haga clic para reproducir). |

Para el resto de los dibujos, consulte la carpeta "Pantallas", archivo