En detalle: reparación de bricolaje de la culata de un VAZ 2105 de un maestro real para el sitio my.housecope.com.

Conferencias sobre el tema "Teoría de los motores de combustión interna"

No, no necesitas hacer tal coleccionista. Para el receptor con más detalle en el video "Sistemas de admisión"

malditos chicos, están haciendo un buen trabajo, solo puedo soñar (

Los coleccionistas de Okovsky parecen dos monos asustados :)))

¿cuántos vatios es potente? y gira, más precisamente, por favor

No entiendo nada de lo que dices 😛 pero lo disfruté de cualquier manera

Eugene, pero puede pedir en su ciudad 2 tubos de entrada del "ojo" en nuestra ciudad. No hay piezas de repuesto. Traté de encontrar a través de Internet, no lo encontré, hace tiempo que quería hacer algo similar en el correo de mi coche para contactar

Nazaret - Por favor, no me Judas

¿Y por qué no hay un video del cabezal instalado en la máquina? Aquellos. en realidad por el bien de lo que se hizo todo y lo que cedió al final. El proceso es ciertamente interesante. ¿Pero cuál es el resultado?

q esta opción puede ahogar dvidatel, abem 1.7 no es suficiente correcto

Dará, si, un aumento de potencia, si solo modificas los canales de admisión, y dejas el carburador igual (y cómo modificar el carburador 2101, el que se llama Weber)

Tengo un motor Volvo 340 B19A, hay canales cuadrados, ¿cómo puedo modificarlos?

el motor estaba equipado con un carburador STROMBERG 175 horizontal, pero debido a la falta de kits de reparación, instalé el carburador 2101 a través de un adaptador casero, ¿cuáles son los inconvenientes que me esperan durante la operación?

en mi opinión, conectar el colector con un perfil no es correcto.Los colectores divididos excluyen las consecuencias de la superposición de fases, especialmente en el ajuste de árboles de levas con ángulos amplios.

Hola, ¿podrías decirme dónde conseguir estos cortadores de 20-40 mm?

| Video (haga clic para reproducir). |

Sí, "una tontería", excepto que la entrada se ha caído en su lugar. Siempre tienes la oportunidad de mostrar cómo hacerlo de manera más correcta y efectiva, muéstralo.

hola, ¿no es un video sobre el motor 402?

ATP grande es muy informativo PARA EL RESPETO DEL AUTOR

Por favor, explique por qué 25:05.

y por qué inventaron un sincronizador para carburadores usando el ejemplo de motocicletas 4 cilindros 4 carbas no están conectados para nada para siempre, simplemente están sincronizados, solo las válvulas de mariposa están conectadas en general, la mejor opción para carburador por cilindro es mejor que los éteres en general

en cuanto a mi el video es excelente

kanaly nuzna poliravac do bleska potomu stob patok vozduxa ne imelby prepiatctvija, tak delal mojevo otca dvajuradny brat na vaz 2103, i znakomyj katoryj na sport delajet avtamabili toze tak gavarit taksto seryx

La cuestión de la superficie, la estructura y el diseño de los canales se considera en detalle en forma de "Canales de culata".

Kstaci kolektor vpusknoi nenuznabyla soediniac, potomu karbu budut stoiat rabotac kak odin, tolka topliva bolsze budet avtomobil jesc, kaneszna umna ty zdelal soedinil, dvigatel plavneje taburete karbotar plawatli budet, kayako voduv, papabotar vodu, kakujöv z 1 karbiratoram etava ni palucetsa, u kalektara z 1 karbam truby raznyje dla etava ne rovna vsio razpredelajitsa :)

mi padre tiene un hermano doble de un amigo)))))))))))) zhzhosh, acaba de matar))

Hola Eugene, dime dónde comprar estos cortadores.

Qué puedo decir guapo, todo es muy bueno e informativo, pero no hay ajuste, no intentaron reemplazar la araña con 4-2-1, tienes 4-1

Evgeniy. Todo se hace de manera hermosa, competente y eficiente. Respeto. Un momento no me quedó claro: por qué era necesario conectar el perfil del colector. Después de todo, resulta que el 60% de la mezcla provendrá del carburador más cercano y el 40% restante del lejano a través de la conexión. solo que ahora el volumen de esta conexión + el volumen del segundo colector es mucho más del 40% del volumen del cilindro. aquellos. la mezcla del carburador lejano ni siquiera tendrá tiempo de llegar al cilindro. ¿Puedes arrojar algo de luz sobre este punto?

(continuación) Es solo que este perfil realmente me ha confundido. Probablemente no me lo pondría en absoluto, o el colector lo hice completamente yo mismo, de modo que los carburadores estaban ubicados "cerca" el uno del otro y el espacio debajo de ellos tenía la forma de un solo "barril" -receptor, desde el cual los canales ya irían a la cabeza. Si mi razonamiento no es correcto, corríjame. La pregunta realmente me duele y no me deja vivir en paz.

cool 2 manija en el taladro

que buen pato es que los canales son rectos y se puede pasar por completo

Zheka, esto es todo, por supuesto, jodido, pero parece que todo el mundo tiene 30 cortadores de bolas con un avance del tamaño de 1 mm. Puedes comprarlos, pero sabes cómo pedirlos.

33:24 “EN, todo lo superfluo arderá. ... . " y ya en voz más baja - "espero")))

¡Querido Eugene! Estándar Dvig.03 ¿Qué árbol de levas y diámetro interior de la culata de cilindros (dimensiones) se necesitan para aumentar la potencia durante los viajes diarios?

Hay un video sobre el cabezal "versión de carretera con árbol de levas OKB 780", eso es realmente lo que necesita

Sigo sin entender, ¿debería dispararle a la marea o no?

¿Se quemarán estos anillos cortados con amortiguadores?

¿Por qué deberían arder si no están allí?

Bueno, el Che no lo tiene claro. Necesito que lo dijera claramente

Realmente no) pero pensé que los dejaste allí, pero resulta que después de centrarlos los quitaste)

Me gustaría mucho ver un video de este tipo sobre el motor del inyector VAZ 2108.

Hay una pregunta sobre la portabilidad. Bien, estamos ampliando los puertos de admisión para un mejor llenado de los cilindros. Bien, ensanchamos los conductos de escape para facilitar la salida de los gases de escape. ¿Se agotará la mezcla? Más aire vendrá en términos de la cantidad de moles, lo que significa más oxígeno. Si hablamos de motores de carburador -todo más o menos claro- con carrera de pistón directa, tomará la cantidad de mezcla que necesite. ¿Y si el motor es de inyector y con sensor MAC? El vacío será el mismo, la misma cantidad de combustible.

Y la pregunta es sobre los volúmenes de los canales de entrada. En carburadores, es claro - más volumen - mejor formación de mezcla. En los inyectores, por así decirlo, también, pero si el volumen de trabajo del cilindro es pequeño, ¿quizás no podrá recoger toda la mezcla de trabajo preparada? Probablemente, esto sea relevante solo para motores muy pequeños como 0.8-1 litros, e incluso entonces, ¿no demasiado? Y hay una pregunta sobre los volúmenes de los colectores de admisión de los motores de inyección. Pensé en sus beneficios y decidí que un volumen más grande es mejor. estabiliza el flujo de aire. ¿Correcto?

¡todo es muy claro y claro! Gracias. Espero continuar !!

1. Retire la culata de cilindros con los colectores de admisión y escape.

2. Retire el sensor de temperatura del refrigerante.

3. Retire la pantalla térmica del colector de escape.

4. Retire el colector de escape.

5. Quite la junta del colector de escape.

6. Quite los espárragos de retención del colector de escape.

7. Quite las bujías.

8. Retire el colector de admisión.

9. Quite la junta del colector de admisión.

10. Quite los espárragos del colector de admisión.

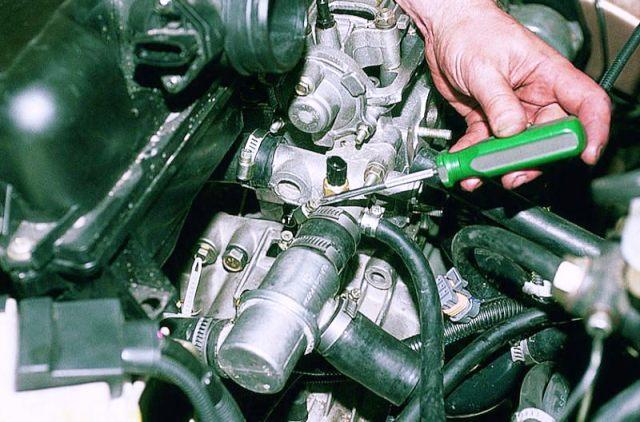

11. Desatornille los tornillos de la carcasa del termostato.

12. Retire la carcasa del termostato.

13. Retire la junta del termostato y el termostato.

14. Con un compresor de resortes de válvulas, comprima los resortes de válvulas.

15. Quite las galletas y quite las placas superiores del resorte de la válvula.

16. Retire los resortes de válvula.

17. Retire los sellos del vástago de la válvula.

20. Retire los casquillos de centrado de la carcasa del árbol de levas.

Para los motores descritos, el fabricante prevé la restauración del par "manguito guía - vástago de válvula" utilizando válvulas con dimensiones de vástago sobredimensionadas. En este caso, el buje desgastado se restaura mediante el método de despliegue para reparar las dimensiones. El trabajo de esta complejidad solo debe confiarse a un mecánico calificado.

Levantar las levas de admisión

Levantar las levas de escape

Diámetro exterior del muñón del árbol de levas

Diámetro exterior del rodamiento

1. Limpiar el plano de acoplamiento con la junta de culata.

2. Revise la junta de la culata de cilindros y las superficies de contacto de la culata y el bloque de cilindros en busca de picaduras, rastros de fugas, corrosión y penetración de gas en la camisa de enfriamiento.

3. Compruebe si la culata de cilindros tiene grietas.

5. Determinar, utilizando un juego de sondas y una regla, la desviación de la planitud del plano de acoplamiento de la cabeza con la junta, que no debe exceder de 0.025 mm.

6. Mida la altura de la cabeza del bloque. La altura de la culata debe estar entre 94,70 y 95,65 mm g £ SLI la altura de la culata es inferior a 94,7 mm y debe sustituirse.

7.Revise todos los orificios roscados en busca de daños o suciedad.

8. Inspeccione los asientos de las válvulas para ver si están desgastados o quemados excesivamente.

Método de control de accionamiento de válvula

compensador de holgura de válvula

Ángulo cónico de la superficie de trabajo de la válvula (entre la generatriz y el plano de la cabeza)

Ángulo del cono del asiento de la válvula

Anchura de la superficie de trabajo del sillín

Diámetro interior de la guía de válvula

Longitud del resorte de válvula bajo carga

1. Determine el desgaste real del par buje-vástago de la válvula. Con un espacio superior a 0,1 mm, este par de fricción debe sustituirse. Esta operación de diagnóstico solo debe ser realizada por un mecánico calificado.

2. El código de gran tamaño se encuentra en la guía de la válvula y en el extremo del vástago de la válvula. La tabla muestra las dimensiones estándar y de reparación, la designación del escariador utilizado por los talleres autorizados y el contenido de los códigos aplicados a los casquillos y válvulas. Hay dos tipos de códigos: el código que se aplica al ensamblar un motor nuevo y el código que se aplica al buje durante la reparación.

Código aplicado a partes de un motor nuevo

Código aplicado a las piezas del motor durante la reparación

Escariar el orificio del casquillo guía. La dirección de despliegue es desde la parte superior de la culata de cilindros. Una vez desplegado, tache el código impreso en la funda y vuelva a codificar.

1. Termine la superficie de trabajo de los asientos de las válvulas.

La superficie de sellado de los asientos de las válvulas se restaura mediante tres cortadores cónicos:

- cortador para procesar la superficie de trabajo del sillín: 45 °;

- cortador para procesar el ángulo de corrección superior: 30 °;

- cortador para procesar el ángulo de corrección inferior: 60 °;

Ancho del asiento de la válvula:

- entrada: 1,3-1,5 mm;

- salida: 1,6-1,8 mm.

2. Verifique la posición del extremo del vástago de la válvula después de la instalación de la válvula (este trabajo debe ser realizado por un mecánico calificado sin medidores especiales).

3. Si el extremo del vástago está más alto (más cerca del eje del árbol de levas), reemplace las válvulas por otras nuevas y luego verifique la posición del extremo del vástago nuevamente.

4. Si el extremo del vástago de la válvula sigue estando más alto a pesar de haber reemplazado las válvulas, reemplace la culata.

1. Inspeccione la válvula en busca de desgaste, pellizcando el extremo superior del vástago.

2. Inspeccione las ranuras de las chavetas de la válvula y el sello de aceite en busca de desgaste.

3. Inspeccione las cabezas de las válvulas en busca de quemaduras y grietas.

4. Inspeccione los vástagos de las válvulas para ver si están desgastados, rayados y rayados.

5. Inspeccione el vástago de la válvula, no debería. las esposas tienen contorsiones.

6. Inspeccione el cono enchufable de la válvula. Si el desgaste del cono de contacto es tan grande que la reparación de la superficie dará como resultado un borde afilado en la unión de las superficies cónicas y planas de la cabeza de la válvula, se debe reemplazar la válvula.

7. Inspeccione el resorte de la válvula. Si los extremos del resorte de la válvula no están paralelos, reemplace el resorte de la válvula.

8. Mida la altura del resorte de la válvula. Si la altura del resorte de la válvula está fuera de la especificación, reemplace el resorte de la válvula.

9. Inspeccione las superficies de asiento del resorte de la válvula en busca de desgaste o ranuras. Reemplazar si es necesario.

1. Asegúrese de que no haya quemado en el cono de la cabeza de la válvula.

2. La válvula solo se puede rectificar dos veces. No esmerile el extremo del vástago de la válvula.

3. El ángulo entre la generatriz del cono de la válvula y el plano de la cabeza es de 46 ″.

Lapeado de válvulas

Si el desarrollo del cono de cierre de la válvula no es demasiado grande, la válvula debe frotarse contra el cono de cierre restaurado del asiento de la válvula (como regla, durante el funcionamiento de la válvula, la superficie de cierre de los cojinetes de biela se vuelve más ancho: hasta 4-5 mm). Si, al mismo tiempo, no hay una ranura profunda en el cono, entonces es posible pulir la válvula hasta el asiento restaurado sin pulir el cono.

La válvula se lape con pastas especiales para lapear a base de corindón.

En este caso, la válvula, instalada en el manguito guía, realiza movimientos alternativos con rotación simultánea derecha-izquierda, alternativamente. Tales movimientos son necesarios para formar líneas de traslape oblicuas, ubicadas transversalmente. Durante el proceso de lapeado, gire periódicamente la válvula en el asiento para asegurar un lapeado uniforme. El pulido se completa cuando se forma una tira de contacto anular gris mate uniforme en la superficie de asiento de la válvula, igual al ancho de la superficie de asiento del asiento.

1. Instale los manguitos de centrado de la carcasa del árbol de levas.

2. Lubrique los vástagos de las válvulas con aceite de motor.

4. Instale los sellos del vástago de la válvula.

5. Instale los resortes de válvula.

6. Comprima los resortes de las válvulas e instale las galletas.

7. Instale la tapa de la válvula.

9. Instale la carcasa del termostato

10. Instale los tornillos de la carcasa del termostato y apriételos a 20 Nm.

11. Instale los espárragos del colector de admisión.

12. Instale la junta del colector de admisión.

13. Instale el colector de admisión y apriete las tuercas a 25 Nm.

14. Instale las bujías y apriételas a 40 Nm.

15. Instale los espárragos del colector de escape.

16. Instale la junta del colector de escape.

17. Instale el colector de escape y apriete las tuercas a 25 Nm.

18. Instale la pantalla térmica del colector de escape y apriete los tornillos a 15 Nm.

19. Instale el sensor de temperatura del refrigerante y apriételo a 20 Nm.

20. Instale la culata de cilindros con el colector de admisión y el colector de escape.

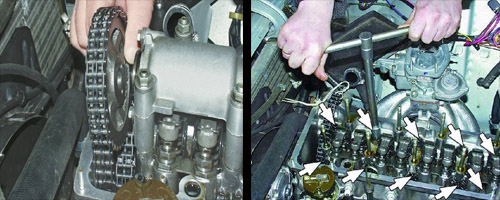

Realizaremos una revisión independiente del cabezal del bloque del motor VAZ 2105. Las piezas que el fabricante instaló en el automóvil se desgastan durante el funcionamiento y deben ser reemplazadas. El ajuste de la culata de cilindros es un proceso complejo, debe abordar ese trabajo con la mayor seriedad posible. En primer lugar, desmontamos la cabeza del bloque e inspeccionamos su estado.

Trabajamos en arco, sin detenernos en el lugar, nos movemos lentamente hacia las profundidades de los canales, su forma no debe tener curvas pronunciadas, jorobas y otras irregularidades, y el radio dentro de los canales debe ser lo más grande posible. Continuando, verificamos los compañeros con los asientos de las válvulas. Tenga cuidado de no dañar el bisel del asiento de la válvula. Desde el lado de las cámaras de combustión, no será superfluo hacer redondeos en los canales. En cuanto a las guías, aquí primero debe dibujar una línea a lo largo de la cual sobresale en el canal. Nuestra tarea es eliminar el metal que sobresale en la mayor medida posible y al mismo tiempo dejar el área máxima del canal desde el interior. No todo es simple con los colectores de escape, hay una carga pesada, disipación de calor y la dirección del flujo es mayor. Se recomienda traer solo válvulas usadas, porque las nuevas son prácticamente imposibles de cortar. Martillamos en su lugar rápidamente, pero de manera ordenada. No olvide quitar el pasador del árbol de levas, se interpondrán en el camino. Volvamos a la culata. El diámetro de los orificios se puede aumentar desde el lado del colector. Rectificamos los bujes de guía, luego hacemos el procesamiento desde el lado de las cámaras de combustión, mientras intentamos no dañar los asientos de las válvulas. Una vez completada la revisión, todo se lava y se seca a fondo. El montaje se realiza al revés.

Cualquier propietario de automóvil experimentado le dirá que una culata estable es una garantía del funcionamiento confiable de un motor de automóvil. La culata del VAZ 2107 en buen estado reduce el consumo de combustible y mejora la dinámica del automóvil.

Los propietarios de automóviles sin experiencia deben saber que los trabajos de reparación de cabezales deben ser realizados solo por especialistas altamente calificados. De lo contrario, una unidad mal ajustada puede provocar daños en muchos componentes del motor. Los trabajos de remodelación pueden costar mucho. Pero los conductores experimentados con las habilidades requeridas pueden reemplazar, reparar y tirar de los pernos de la culata por su cuenta.

Los siguientes síntomas pueden indicar un mal funcionamiento de la culata de cilindros en la VAZ 2107:

- el motor es troit;

- humo negro que sale del tubo de escape;

Muchas fallas se resuelven después de tirar de los pernos, pero si esto no ayuda, entonces puede ser necesaria una revisión a fondo de esta unidad, lo que implica la extracción no solo de la culata, sino también de otras partes del bloque. Es posible que sea necesario reemplazar algunas piezas, como juntas, sellos de vástago de válvula y guías de válvula.

Para trabajar necesitamos las siguientes herramientas:

| Video (haga clic para reproducir). |

Antes de comenzar a trabajar en la reparación de la culata, primero se debe quitar y limpiar de suciedad.

- El primer paso es drenar el refrigerante del motor.

- Quitamos el carburador.

- Habiendo desconectado las tuberías y mangueras, retiramos la barrera de aire.

Habiendo fijado previamente las marcas con un rotulador, retire los balancines.

Este video muestra el proceso de extracción de la culata.

Ahora es el momento de que las válvulas se sequen. Esto se hace con un dispositivo especial. Si no se ven astillas, grietas, óxido, realizamos una inspección adicional. Evaluamos el estado de los sillines, cuya reparación se recomienda cada doscientos mil kilómetros.

Inspeccionamos los casquillos guía, en caso de que no estén en buen estado, deben ser reemplazados.

Se utiliza una herramienta especial para extraerlos. Si esto no está a la mano, puede hacerlo con unos alicates y una abrazadera. Una vez retirados los casquillos, medimos su diámetro. Compramos similares, cuyo tamaño es 0.05-0.07 milímetros más grande que los reemplazables.

Las guías se presionan con un mandril, una estufa eléctrica, un martillo y grasa.

- Ponemos la cabeza en un soporte a lo largo de los bordes.

- Ponemos un dispositivo eléctrico debajo del lugar de trabajo.

- Estamos esperando que el metal se caliente a unos cien grados (para que se expanda).

- Ahora necesita lubricar adecuadamente el buje con grasa.

- Habiendo quitado de los titulares, conducimos en nuevas guías.

- Cuando se reemplazan los ocho, estamos esperando el enfriamiento de la culata.

- Las válvulas no deben colgar ni moverse libremente, no debe haber ningún atasco.

Para lograr un ajuste perfecto de las válvulas a los asientos, se debe hacer lo siguiente. Con una pasta de lapeado, lubrique la válvula e insértela en la cabeza. Hay varias formas de rotarlo, estas son algunas de ellas:

- utilizando una manguera bien ajustada a la pieza;

- utilizando un dispositivo muy similar a un sacacorchos.

El signo principal de una buena válvula de lapeado será la superficie mate específica del asiento donde hace contacto con la pieza.

La estanqueidad de la cabeza se puede verificar vertiendo queroseno en los colectores, también puede usar gasolina. Si se hace correctamente, no debe haber fugas durante los primeros cinco a siete minutos.

¡Atención! Todas las partes del motor deben enjuagarse con una solución especial, esto asegurará un funcionamiento a largo plazo e ininterrumpido de la planta de energía durante mucho tiempo.

Al ensamblar la cabeza, asegúrese de prestar atención al enhebrado correcto de los pernos. Debe llevarse a cabo estrictamente de acuerdo con el esquema.En caso de un feed incorrecto, pueden aparecer distorsiones y, como resultado, se tacharán todos tus trabajos anteriores. Si tiene alguna pregunta, mire el video.

Este video muestra la reparación de la culata y el reemplazo de piezas usadas.

Revisión del motor, o los ojos tienen miedo, pero las manos lo están haciendo.

Fondo.

Como saben, todo comenzó con la compra de un automóvil "nuevo" en 2009. Coche VAZ 21053 1997 color "safari" código 215 (para los que no lo sepan - beige claro). Después de la compra, patine no más de un par de miles de kilómetros y pronto el movimiento se negó a tirar con normalidad. Revisé las velas, relativamente limpias, ajusté las válvulas, no ayudó. Habiendo adquirido un medidor de compresión casero y medido la compresión, me sorprendió desagradablemente.

La compresión fue la siguiente:

1 — 8;

2 — 8;

3 — 4,5;

4 — 8.

Aquí es obvio que solo una autopsia salvará al paciente. Como muchos hermanos en desgracia, comenzó llamando a los servicios y, habiendo aprendido el costo de la reparación (15-17 mil rublos solo por trabajo), decidió por unanimidad hacer reparaciones con las fuerzas de sus extremidades y materia gris.

Y así, la vieja pregunta, a la que no encontré una respuesta detallada en los foros: "Capital del motor, ¿qué y cómo hacer?".

Comenzaré, quizás, con una lista de herramientas especiales que puede necesitar para este ritual:

• juego de cabezas;

• un mandril para anillos de pistón (alrededor de 260 rublos, pero puede recogerlo usted mismo de una hoja de estaño);

• mandril para sellos de vástago de válvula (20 rublos);

• desecante de válvula (80-100 rublos);

• llave dinamométrica (es necesario tomar de tal manera que el tamaño del cuadrado sea el mismo que en las cabezas) (1300r);

• micrómetro (500-600 rublos);

• mandril del disco de embrague (50 rublos);

• un dispositivo para ajustar válvulas con indicador de hora (500-800 rublos);

• stripper de dos o tres piernas (400-500 rublos).

Para repuestos:

• pistones;

• anillos de pistón;

• inserciones de biela y principal;

• junta del cárter;

• colocación de bloques;

Literatura:

• Manual de reparación de su automóvil;

• catálogo de repuestos (por supuesto, raro en nuestros días, pero lo puede encontrar en Internet)

El capital del motor se ha completado. Ahora debe conducir los primeros 2500 km con cuidado, sin aceleraciones bruscas, sin sobrecargar el motor. Después de conducir 2500 km, cambie el aceite del motor. Mire debajo del capó con frecuencia para revisar la unidad.

Consejos para quienes desarmarán la culata.

Como sabe, un agente de secado regular no es muy conveniente y se sale fácilmente del enganche en una horquilla. Le aconsejo que apriete dos tuercas en la horquilla y sujete la empuñadura del dispositivo entre ellas, entonces la posibilidad de que el dispositivo se coloque en la frente será mínima.

Extracción de la culata del cilindro del automóvil

La culata se quita del motor en un automóvil si no es necesario quitar el motor en sí para eliminar el mal funcionamiento, o si solo es necesario quitar los depósitos de carbón de las superficies de la cámara de combustión y las válvulas. Es necesario quitar la culata del motor en el siguiente orden:

- drene el refrigerante del radiador y el bloque de cilindros y retire el filtro de aire;

- desconecte los cables de la batería, carburador, bujías y del sensor del indicador de temperatura del refrigerante;

- desconecte el varillaje del acelerador de la palanca intermedia en la tapa de la culata de cilindros;

- desconecte el cable del estrangulador del carburador;

- desconecte la manguera del tubo para suministrar líquido al calentador y del colector de escape, el soporte para sujetar el tubo para extraer el líquido del calentador;

- desconecte las mangueras del carburador, el tubo de entrada y el tubo de salida de la camisa de refrigeración de la culata;

- desconecte el protector de arranque y el tubo de escape delantero del colector de escape;

Nota. Es mejor dejar el colector de escape y el colector de admisión con carburador en la cabeza. Se pueden quitar más tarde al desmontar la culata.

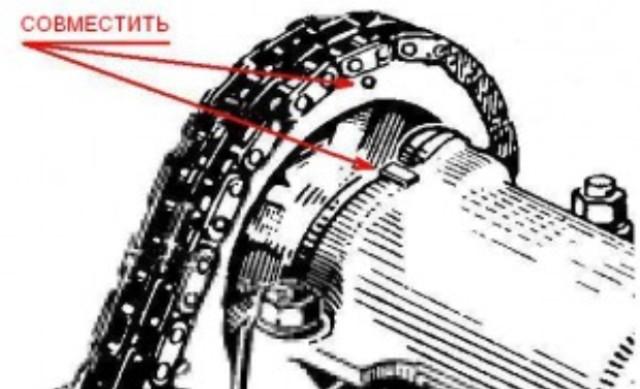

- gire el cigüeñal hasta que la marca "C" esté alineada con la marca "D" en la cubierta protectora central, y las marcas "F" en la polea del árbol de levas con la marca "E" en la cubierta de la culata de cilindros;

- quitar la tapa protectora superior de la transmisión por correa del árbol de levas y la tapa de la culata de cilindros;

- quitar el resorte 3 del rodillo tensor, aflojar los tornillos de montaje del soporte 2, llevarlo a la posición extrema izquierda y quitar la correa de la polea del árbol de levas;

- desenroscar las tuercas de fijación y quitar el alojamiento del cojinete junto con el árbol de levas, el soporte del retén de aceite y la polea;

- Desatornille los tornillos que sujetan la culata al bloque y retire la culata con una junta.

Instalación de la culata de cilindros

Instale la junta, la culata de cilindros en el bloque de cilindros y apriete los pernos de la culata de cilindros en dos pasos en una secuencia determinada (según el diagrama): primero, todos los pernos a un par de 33,3-41,16 N. m (3.4-4.2 kgf.m), y luego 95.94 -118.38 N. m (9,79 - 12,08 kgf.m).

Limpie a fondo las superficies de contacto de la culata de cilindros y el soporte del sello de aceite del árbol de levas de los restos de la junta vieja, la suciedad y el aceite. Aplique junta líquida SUPER THREE BOND # 50 o sellador KLT-75T a la superficie del acoplamiento de la culata del cilindro con el soporte del sello de aceite con un haz continuo de 2 - 2,5 mm de diámetro.

Nota. Después de aplicar una junta líquida, se permite arrancar el motor no antes de 1 hora más tarde.

Compruebe si la marca en la polea del cigüeñal está contra la marca larga en la cubierta protectora central de la correa de transmisión del árbol de levas.

Gire el árbol de levas de modo que las marcas de la polea y la carcasa del cojinete estén alineadas. Sin derribar la posición del eje, fije el alojamiento de cojinetes ensamblado en la culata apretando las tuercas en la secuencia especificada.

Coloque la correa sobre la polea del árbol de levas. Instale el resorte del soporte del rodillo loco. Gire suavemente el cigüeñal dos vueltas, manteniendo la correa en tensión constante y sin aflojar la correa cuando el eje se detiene. Apriete los pernos de montaje del soporte del rodillo loco.

Verifique la alineación de las etiquetas. Si las marcas no coinciden, repita la instalación del cinturón.

Ajuste la holgura entre las levas del árbol de levas y las palancas de válvulas.

Instale la tapa de la culata de cilindros con la junta y el soporte de la línea de combustible. Apriete las tuercas de retención de la tapa en la secuencia especificada. Instale la protección de la correa del árbol de levas superior.

Conecte el protector de arranque y el tubo de escape delantero al colector de escape.

Conecte las mangueras al carburador, tubo de entrada, salida de la camisa de enfriamiento de la culata de cilindros y al tubo de suministro de fluido del calentador.

Conecte la varilla del actuador del acelerador al brazo intermedio en la tapa de la culata de cilindros. Conecte el cable del estrangulador al carburador.

Vuelva a conectar los cables que quitó y llene el sistema de enfriamiento con líquido.

Verifique y ajuste la sincronización del encendido.

Desmontaje y montaje

Instale la culata de cilindros en la placa A.60335.

Desconecte la salida de la camisa de enfriamiento y la salida del fluido del calentador.

Desconecte el colector de escape y el colector de admisión con carburador (la admisión de aire caliente se quita al mismo tiempo).

Retire las palancas 11 (Fig. Arriba) de las válvulas, liberándolas de los resortes. Retire los resortes de las palancas.

Instale la herramienta A.60311 / R como se muestra en la figura siguiente, apriete los resortes de calpan y suelte las galletas. En lugar del dispositivo portátil А.6ОЗ 11/11, también se puede utilizar el dispositivo fijo 02.7823.9505.

Retire los resortes de válvula con poppets y arandelas de soporte. Gire la culata y retire las válvulas de la parte inferior.

Retire los sellos del vástago de la válvula de los bujes guía.

Desenroscar las bujías con la llave 67.7812.9515.

Monte la culata en orden inverso.

Limpiar la culata del cilindro

Coloque la cabeza en el soporte A.60353.

Retire con cuidado los depósitos de carbón de todas las cámaras de combustión y todos los puertos de escape con un cepillo de alambre accionado por un taladro eléctrico.Limpie e inspeccione todas las entradas de aceite y conductos de aceite del brazo de la válvula.

Comprobación y rectificado de asientos de válvulas

La forma del chaflán del asiento de la válvula se muestra en las figuras siguientes.

En los chaflanes de trabajo de los asientos (el área de contacto con las válvulas) no debe haber picaduras, corrosión ni daños. Los daños menores se pueden reparar esmerilando los asientos. Al hacerlo, elimine la menor cantidad de metal posible. La molienda se puede hacer a mano o con un molinillo.

Lije en el siguiente orden:

- instalar la cabeza en el soporte A.60353, introducir la varilla A.94059 en el manguito guía de la válvula y limpiar los chaflanes de los asientos de los depósitos de carbón con avellanadores A.94031 y A.94092 para asientos de válvulas de escape y con avellanados A. 94003 y A.94101 para asientos de válvula de entrada. Los avellanadores se colocan en el eje А.94058 y están centrados por la varilla guía А.94059;

Nota. Las varillas A.94059 existen en dos diámetros diferentes: A.94059 / 1 - para las guías de las válvulas de admisión y A. 94059/2 - para las guías de las válvulas de escape.

- poner el muelle A.94069 / 5 en la varilla guía A.94059, instalar el disco cónico A.94078 para los asientos de la válvula de escape o el disco A.94100 para los asientos de la válvula de admisión en el husillo A.94069, fijar el husillo en una amoladora y muele el asiento de la válvula ((ver figura a continuación).

En el momento en que la rueda toca el sillín, la máquina debe estar apagada, de lo contrario se producirán vibraciones y el chaflán será incorrecto.

Se recomienda revestir la rueda más a menudo con un diamante.

Para los asientos de las válvulas de escape, lleve el ancho del chaflán de trabajo a los valores indicados en la figura (ver arriba) con un avellanado 94031 (ángulo de 20 °) y un avellanado A.94092, que elimina el endurecimiento por trabajo en el diámetro interior. Los avellanadores se colocan en el husillo А.94058 y, como en el rectificado, se centran con la varilla А.94059.

En los asientos de la válvula de entrada, llevar el ancho del chaflán de trabajo a los valores indicados en la figura (ver arriba), mecanizando primero el chaflán interno con avellanador A.94003 (Fig. Abajo) hasta obtener un diámetro de 33 mm. , y luego un chaflán de 20 ° con avellanadores A.94101 para obtener un chaflán de trabajo con un ancho de 1,9-2 mm.

Elimine los depósitos de carbón de las válvulas (fig. A continuación). Compruebe cuidadosamente si la varilla está deformada o agrietada en la placa. Si se encuentran daños o defectos, se debe reemplazar la válvula.

Compruebe si el chaflán de trabajo está demasiado desgastado o dañado. Al rectificar el bisel de trabajo de la válvula en una rectificadora, mantenga un ángulo de bisel de 45 ″ 30 '+ 5 ′ y asegúrese de que el grosor de la parte cilíndrica del disco de la válvula después del rectificado no sea inferior a 0,5 mm, y también que la válvula de escape no tiene una capa de aleación dura superpuesta sobre un chaflán.

Guías de válvulas

Compruebe la holgura entre los casquillos guía y el vástago de la válvula midiendo el diámetro del vástago de la válvula y el orificio del casquillo guía.

Holgura estimada para bujes nuevos: 0.022-0.055 mm - válvulas de admisión día y 0.029-0.062 mm - para válvulas de escape; la holgura límite máxima permitida (con desgaste) es de 0,15 mm.

Si el mayor espacio libre entre el buje guía y la válvula no se puede eliminar reemplazando la válvula, reemplace los bujes de la válvula con un mandril A .60153 / R (Fig. A continuación).

Para reemplazar las dos guías de las válvulas de admisión y escape de los cilindros n. ° 1 y n. ° 4, desatornille los dos espárragos de retención de la carcasa del cojinete del árbol de levas, ya que interfieren con la instalación del mandril.

Presione los casquillos guía con el anillo de retención colocado hasta que el anillo se detenga en el plano de la culata de cilindros.

Después de presionar, abra los orificios en los casquillos guía con escariadores A.90310 / I (para casquillos de válvulas de entrada) y A.90310 / 2 (para casquillos de válvulas de escape). Luego, muele el asiento de la válvula y ajuste el ancho del bisel a las dimensiones deseadas como se describe arriba.

Sellos deflectores de aceite de los casquillos guía

En los sellos del vástago de la válvula, no se permite el desprendimiento de caucho del refuerzo, las grietas y el desgaste excesivo del borde de trabajo.

Al reparar el motor, se recomienda reemplazar siempre los sellos del vástago de la válvula por otros nuevos, incluso si los viejos no están defectuosos o dañados.

Se recomienda reemplazar los sellos de vástago de válvula dañados en la culata de cilindros extraída para no doblar los vástagos de válvula. Utilice el mandril 41.7853.4016 para presionar las tapas.

Palancas de válvulas

Compruebe el estado de las superficies de trabajo de la palanca en contacto con el vástago de la válvula, la leva del árbol de levas y el extremo esférico del perno de ajuste. Si estas superficies están marcadas o rayadas, reemplace la palanca por una nueva.

Si se encuentra deformación u otro daño en el buje del perno de ajuste o en el perno mismo, reemplace las piezas.

Asegúrese de que los resortes no estén agrietados y la elasticidad del resorte no haya disminuido, para lo cual verifique la deformación de los resortes bajo carga (imágenes a continuación).

Para los resortes de palanca (figura siguiente), la dimensión A (resorte en estado libre) debe ser de 35 mm y la dimensión B bajo una carga de 51-73.5 N (5.2-7.5 kgf) - 43 mm.

El motor del "siete" tiene un volumen de trabajo de 1500 cm 3, lo que proporciona al automóvil buenas características técnicas. El funcionamiento intensivo y prolongado del automóvil VAZ 2107 conduce al desgaste del grupo cilindro-pistón y del mecanismo de distribución de gas. Las reparaciones medias y generales implican la remoción de una culata defectuosa y el desmontaje de muchas partes del bloque de cilindros. También será necesario reemplazar muchas piezas, incluida la junta, los sellos del vástago de la válvula y las guías de la válvula.

Para realizar trabajos de reparación en el motor VAZ 2107, necesitará las siguientes herramientas y accesorios:

- Micrómetro para medir y detectar piezas.

- Mandriles para desmontaje e instalación de nuevas guías de válvula y sellos de vástago de válvula.

- Llave de torsión.

- Teja espiral cerrada.

- Compresor de muelles de válvulas.

Los trabajos de reparación en la culata de cilindros van precedidos de su extracción del bloque de cilindros, limpiándola de la suciedad y reemplazando los elementos defectuosos.

Realizar un trabajo de este tipo requiere una calificación bastante alta y un equipo especial. La extracción de la culata se realiza en la siguiente secuencia:

- El coche está instalado en una caja de garaje, la batería está desconectada.

- Los siguientes elementos se desmontan del motor: carcasa del filtro de aire, carburador y tapa del cabezal.

- La rueda dentada de distribución superior se desenrosca del árbol de levas y se retira.

- Con la ayuda de la cabeza y una llave poderosa, se desenroscan los pernos de fijación de la cabeza.

- Después de eso, el conjunto se retira con cuidado del bloque de cilindros.

- La junta permanece en la superficie, o más bien sus restos, deben retirarse utilizando una herramienta no metálica para evitar daños.

En los motores VAZ 2107, se utilizan juntas hechas de una composición resistente al fuego. Después de desmontar la cabeza durante el proceso de reparación del bloque de cilindros, es necesario transferirla al banco de trabajo para su inspección y reparación. Es necesario comenzar con un examen e inspección minuciosos de todos los conjuntos para identificar las piezas con desviaciones significativas de los valores nominales. Todas estas piezas necesitarán piezas de repuesto.

La cabeza del bloque VAZ 2107 está instalada en un soporte de madera en el escritorio. Desempeña el papel de fijar la válvula de fijación al desmontarlos. Las piezas defectuosas se retiran y reemplazan; todas las juntas también están sujetas a renovación. En esta etapa, la preparación para la reparación puede considerarse completa.

La culata de un automóvil VAZ 2107 está hecha de aluminio, lo que permitió simplificar el procesamiento de piezas y reducir el peso total de la unidad de potencia. El cabezal de reparación se retira del bloque de cilindros y se coloca sobre la mesa de trabajo. Con la ayuda de él, se desmonta el cigüeñal en la carcasa con cojinetes de deslizamiento.

La siguiente etapa del trabajo de restauración en las unidades de motor VAZ 2107 es la extracción de las válvulas y el reemplazo de los casquillos guía. Para ello, se utilizan dispositivos para comprimir los resortes y pinzas para sacar las galletas.Las válvulas se retiran de los enchufes y el diámetro del vástago se mide con un micrómetro. Con desviaciones significativas del nominal, cambian juntos y las guías. Los restos de la junta vieja se eliminan de la superficie de contacto con un raspador de material blando. Debe recordarse que el aluminio es lo suficientemente blando y la cabeza se puede dañar fácilmente.

El montaje de la culata comienza con la instalación de nuevas guías y el montaje de mecanismos de válvulas. Luego, se instala una nueva junta en la superficie del bloque de cilindros. Se instala una cabeza ensamblada y probada, que se fija con pernos. El apriete se realiza con una llave dinamométrica de la manera prescrita. El último paso es reemplazar la junta de la tapa de la caja de válvulas.