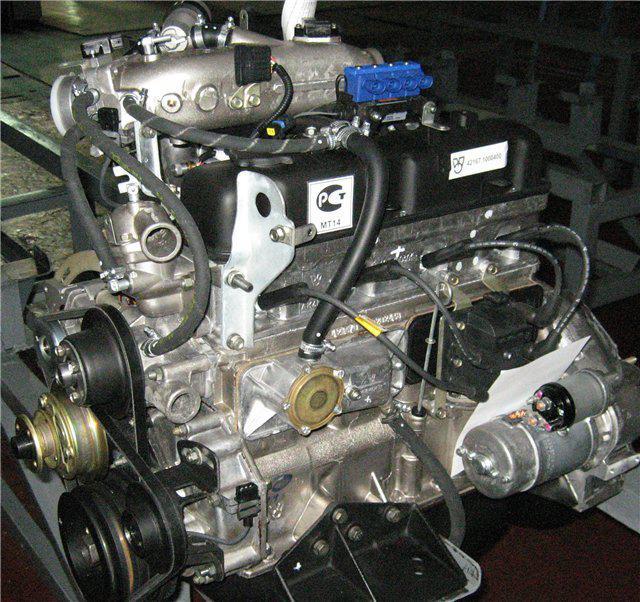

El motor Gazelle 405 es un motor ZMZ-40522.10 mejorado, que reduce principalmente la toxicidad del "Euro 3" y aumenta la confiabilidad y la vida útil.

El ZMZ-405 también se instaló en camiones con un peso de hasta 3500 kg.

Los motores están diseñados para funcionar en la versión climática "U2" en un clima templado, es decir, a temperaturas de -45 a + 40 grados y humedad del aire hasta el 100% a + 25 grados.

La reparación del motor Gazelle 405 comienza con la extracción del motor del automóvil y su posterior desmontaje.

Si, al reparar el motor Gazelle 405, se encontraron agujeros en la culata en las paredes del cilindro, con grietas en la superficie superior y en las costillas que soportan los cojinetes principales, con agujeros en la camisa y el cárter, todo debe ser reemplazado con nuevos.

Como resultado del desgaste, los cilindros en la culata se vuelven un cono irregular a lo largo y un óvalo a lo largo de la circunferencia. El mayor desgaste se presenta en la parte superior de los cilindros contra el anillo de compresión superior, cuando el pistón está en PMS, y el menor desgaste se presenta en la parte inferior, cuando el pistón está en PMI.

Al reparar un motor Gazelle 405, todos los cilindros en un bloque se ajustan a un tamaño de reparación con una tolerancia de + 0.036 ... + 0.072 mm de la norma. La excepción es cuando es necesario eliminar rasguños superficiales en el espejo del cilindro (en 0,10 mm), aquí solo se pueden corregir los cilindros defectuosos.

En los casos en que solo se disponga de un número limitado de pistones, se recomienda que el diámetro nominal de cada cilindro se calcule a partir del tamaño real del diámetro de la falda del pistón que se pretende que funcione en ese cilindro, y que los cilindros se mecanicen a este tamaño con el siguiendo la tolerancia de mecanizado.

Las desviaciones de la forma geométricamente correcta de los cilindros deben ubicarse dentro del campo de tolerancia del grupo de tamaño para el diámetro del cilindro.

A menudo, las reparaciones incluyen la sustitución de los casquillos de los soportes del eje intermedio por unos estándar o de reparación, de mayor espesor, dependiendo del desgaste de los agujeros de montaje en el bloque de cilindros y el posterior taladrado del agujero interior de los casquillos a un tamaño estándar o de reparación. , en función del desgaste de los muñones de los cojinetes del eje intermedio. Los bujes de reparación están hechos de aleación antifricción (consulte la Figura 7).

Reemplace los bujes estándar con bujes de reparación también cuando su ajuste esté flojo o girado.

Retire el tubo antes de instalar los soportes del eje intermedio. Al instalar bujes de reparación, asegúrese de que los orificios de los canales de aceite coincidan. Los cojinetes de la contraflecha deben perforarse en un solo ajuste. Presione el tubo con sellador anaeróbico.

Si los muñones intermedios del eje están desgastados, entonces límpielos al tamaño de reparación.

Si los orificios para la transmisión de la bomba de aceite están desgastados más de lo permitido, entonces deberá taladrar los orificios al tamaño de reparación para los bujes de reparación. Los manguitos de reparación están hechos de hierro fundido gris con un diámetro exterior de 21 mm y una longitud de: inferior - 17 mm, superior - 30 mm.

Presione los casquillos de reparación, taladre un orificio pasante para el suministro de aceite de Ø 3,5 mm en el casquillo superior a través de un orificio con rosca cónica, que entra en la línea de aceite del bloque de cilindros, y mecanice los orificios en los casquillos al tamaño nominal. El procesamiento de los orificios de montaje del bloque de cilindros para bujes y orificios de bujes se lleva a cabo en una sola instalación.

Antes de proceder con el desmontaje, es necesario determinar la modificación y diagnosticar el motor. Escaneará el sistema electrónico de las unidades de control y mostrará qué defectos y mal funcionamiento existen.Si no es posible determinar la causa del mal funcionamiento mediante el diagnóstico, es indispensable desmontar el motor.

La reparación comienza con la extracción y posterior desmontaje del motor. Para eliminar la contracción del motor, debe establecer un cierto espacio libre en las válvulas. No lo haga sin reemplazar las bujías.

Si en el proceso de desmontaje del motor, se encontraron raspaduras, grietas o baches en las paredes de los cilindros del motor, deberán reemplazarse por otros nuevos. debe tenerse en cuenta que todos los cilindros de un bloque deben ajustarse al mismo tamaño . La desviación permitida en el tamaño no debe ser más de 0.036 - 0.072 de la norma.

Muy a menudo, la reparación del motor ZMZ-405 implica el reemplazo de bujes de eje intermedio de mayor grosor. Si los cuellos del eje intermedio del motor están desgastados, entonces se pueden pulir ligeramente al tamaño de reparación. Es posible reparar los orificios para el accionamiento de la bomba taladrándolos al tamaño de reparación.

Para aumentar la confiabilidad y el dinamismo, puede ajustar el motor ZMZ-405. Para ello, sustituya el buje de la cabeza superior por uno más grueso, por ejemplo de Mercedes. Sentirás la diferencia de inmediato.

Importante y muy responsable es la reparación de la culata del motor 405. Una culata correctamente reparada es el 70% de un funcionamiento limpio y bien coordinado del motor . Por eso se le da gran importancia a la reparación de la cabeza.

Después de desmontar el cabezal, asegúrese de lavar todas las piezas con gasolina. Retire los depósitos de carbón de la cámara de combustión. Examine la cabeza cuidadosamente. Si hay grietas en los puentes o en las paredes de la cámara de combustión, entonces la cabeza debe reemplazarse por una nueva.

Usando una regla de metal y galgas de espesores, verifique la integridad de la superficie de la cabeza que está adyacente al bloque. Poniendo la regla con un borde en la superficie de la cabeza, luego a lo largo, mida el espacio. Si excede 0,1 mm, se debe reemplazar la cabeza.

También es necesario verificar los espacios entre los empujadores hidráulicos de las válvulas y los canales para los empujadores hidráulicos. En este caso, la brecha debe determinarse como la diferencia entre los diámetros del canal y el empujador hidráulico. El espacio máximo permitido debe ser de 0,15 mm.

VIDEO

El motor ZMZ-405 es una unidad de potencia potente y confiable. Es por eso que la frecuencia de reparaciones y fallas es mucho menor que la de otras modificaciones del motor. Al realizar un mantenimiento preventivo regular, cambios de aceite oportunos e inspecciones técnicas, puede aumentar significativamente la vida útil del ZMZ-405.

Estimados expertos, necesito su ayuda en la consulta! Tengo un motor gacela 405 euro 2 2006. Había pistones B, puse D y los anillos de reparación arreglaron la brecha. Fui al cuidador, el auto comenzó a temblar y tirar mal. Se enteró de los anillos que puso y dijo que ahora hay que perforar el bloque del motor. ¿Es esto cierto o quiere ganar dinero extra? ¡Dar consejos!

Siempre se debe comprobar la holgura de los anillos, vaya a otro cuidador. llena el perfil y los compañeros responderán

Sí, aquí hay un especialista, por lo que considera que ya no va a él. Dijo que si establecemos el estándar, entonces la brecha será grande y, por lo tanto, colocó anillos de reparación, aunque ajustó la brecha al mínimo durante casi todo el día. Entonces, ¿solo la capital ahora? Hace un mes, la compresión medida era 10 en todas partes.

¿Cuánto has conducido desde que comprobaste la compresión? ¿Qué es ella ahora?

¿Cuánto has conducido desde que comprobaste la compresión? ¿Qué es ella ahora?

Aproximadamente 5000 km de compresión aún no se ha medido, parece andar con normalidad, aunque no acelera más de 105.Qué hacer, estoy en línea con él, él llamará, se negará, ¡o ni siquiera lo sé! Intentaré medir y escribir, no todos medimos la compresión. La publicación ha sido editada por alex-69: 04 de septiembre de 2012 - 15:38

Los muchachos tomaron el bloque 40522 para restaurarlo, quiero ponérmelo yo mismo.

La publicación ha sido editada por Splav61: 01 de enero de 2014 - 18:02

Los muchachos tomaron el bloque 40522 para restaurarlo, quiero ponérmelo yo mismo.

De la fábrica, a veces me encontré con que había diferentes grupos. Si está bruñido, mida con un pie de rey y ajuste el grupo B. Y me pregunto cómo va a rectificar centésimas.

De la fábrica, a veces me encontré con que había diferentes grupos.

Bueno, no sé qué tipo de finalizadores, había autos de la tienda,

Eso es exactamente lo que quería saber si los bloques se afilan para grupos o solo para reparar dimensiones.

Aquí me dicen que antes de agujerear hay que dotarlos de pistones y ya van a moler el bloque debajo de ellos (en mecánica así es).

Quería escuchar consejos sobre si los bloques se afilan para grupos o solo para tamaños de reparación.

Y esa pregunta, ¿puedo medir el cilindro con un calibrador si muestro 95,5 mm?

La medida se realiza en la parte no desgastada del cilindro, en la zona del borde superior del bloque.

Limpie todas las superficies de contacto del bloque de juntas pegadas y rotas durante el desmontaje.

Fije el bloque de cilindros en el soporte, inspeccione cuidadosamente el espejo del cilindro, si es necesario, retire la correa sin usar sobre el anillo de compresión superior con un raspador. El metal debe retirarse al ras de la superficie desgastada del cilindro.

Retire los tapones de los canales de aceite y sople todos los canales de aceite con aire comprimido. Atornille los tapones en su lugar.

Recoger el cigüeñal , para lo cual desenroscar los tapones de los colectores de suciedad de los muñones de biela y quitarles los depósitos, enjuagar y soplar con aire, colocar los tapones, apretarlos con un par de 37,51 Nm (3,8,5,2 kgcm). Para un bloqueo confiable, aplique sellador anaeróbico Stopor-9 a las roscas de los tapones.

Verifique el estado de las superficies de trabajo del cigüeñal. No se permiten golpes, rebabas y otros defectos externos.

Limpie la cama debajo de los revestimientos en el bloque y en las tapas de los cojinetes principales con una servilleta.

Instale los semicojinetes principales superiores (con ranuras y orificios) en el lecho del bloque y los inferiores (sin ranuras) en el lecho de las cubiertas, limpie los semicojinetes con una servilleta y lubríquelos con aceite de motor.

Limpie los muñones principal y de biela del cigüeñal con una servilleta, lubríquelos con aceite limpio e instale el cigüeñal en el bloque de cilindros.

Lubrique e instale las medias arandelas del cojinete de empuje:

- superior - en las ranuras del tercer lecho de raíces con una capa antifricción con ranuras en la mejilla del cigüeñal;

- inferior - junto con la tapa del tercer cojinete principal. Los salientes de las medias arandelas inferiores deben entrar en las ranuras de la tapa;

Instale las cubiertas de los soportes restantes en los muñones principales correspondientes, envuelva y apriete los pernos que sujetan las tapas de los cojinetes principales a un par de 98.107.9 Nm (10.11 kgcm).

En las caras inferiores 1, 2 y 4 de los capuchones de raíz se encuentran grabados sus números de serie. En la superficie inferior de la tapa del tercer cojinete principal hay un orificio roscado para sujetar el soporte de la bomba de aceite, y en las superficies laterales hay ranuras y ranuras para instalar medias arandelas. Las tapas de los cojinetes principales se instalan de acuerdo con su numeración, estando orientadas de modo que las ranuras debajo del casquillo de la camisa en la tapa y el bloque queden ubicadas en un lado.

Girar el cigüeñal, su giro debe ser libre con poco esfuerzo.

Controle el juego axial del cigüeñal (Figura 1), que no debe ser superior a 0,36 mm. Para medias arandelas del cigüeñal y del cojinete de empuje sin desgaste, la holgura es de 0,06 ... 0,27 mm. Si el juego axial excede el valor máximo permitido, reemplace las arandelas de empuje por otras nuevas y vuelva a medir el juego axial. Si durante la medición resulta ser más de 0,36 mm, reemplace el cigüeñal.

Tome el soporte del prensaestopas con el sello de aceite del extremo trasero del cigüeñal, verifique la idoneidad del sello de aceite para continuar con el trabajo. Si el sello de aceite tiene bordes de trabajo desgastados o cubre débilmente la brida del cigüeñal, reemplácelo por uno nuevo. Se recomienda presionar el prensaestopas en el soporte del prensaestopas con un mandril. El prensaestopas debe instalarse con otra cara exterior del motor, con el borde de trabajo cubierto por el muelle interior. Antes de presionar sobre la superficie exterior del prensaestopas, aplicar grasa Litol-24 para facilitar el prensado.

Llenar ⅔ de la cavidad entre el borde de trabajo y la antera del manguito de goma con grasa CIATIM-221, instalar y fijar el prensaestopas con la junta al bloque de cilindros.

Instale el volante en el extremo trasero del cigüeñal, alineando el orificio del pasador en el volante con el pasador presionado en la brida del cigüeñal.

Instale la arandela de los pernos del volante, instale y apriete los pernos a un par de 70,6. 78,4 Nm (7,2, 8,0 kgcm).

Presione el manguito espaciador y el cojinete en el asiento del volante. Presione el rodamiento aplicando fuerza al aro exterior. Presionar el aro interior dañará el rodamiento.

A continuación, montamos el grupo de bielas y pistones. - el artículo "Subconjunto del grupo biela-pistón del motor".

Fije el soporte a la bomba de aceite.

Instale la bomba de aceite con junta en la superficie de contacto del bloque de cilindros y asegúrela.

Corte los extremos salientes de las juntas de la tapa de la cadena y la junta del prensaestopas que sobresale por encima del plano del bloque, la tapa de la cadena y el soporte del prensaestopas.

Instale y asegure el sumidero de aceite con la junta y el reforzador del embrague.

Lubrique los casquillos del eje intermedio con aceite de motor, instale la chaveta ranurada en la ranura del extremo del eje intermedio e instale el eje intermedio en el bloque de cilindros.

Atornille dos pernos en la brida delantera del eje intermedio. Instale el engranaje con tuerca en el extremo trasero del eje, alineando el chavetero del engranaje con la chaveta y girando el eje intermedio con dos pernos, apriete la tuerca del engranaje hasta que se detenga.

Instale y asegure la brida del eje intermedio.

Lubrique el eje impulsor de la bomba de aceite y los dientes del engranaje con aceite de motor e inserte el eje en el orificio del bloque hasta que los engranajes impulsores de la bomba de aceite y el eje intermedio encajen.Inserte el eje hexagonal de la transmisión de la bomba de aceite en el orificio del buje del eje de transmisión de modo que entre en el orificio hexagonal del eje de la bomba de aceite.

Instale y asegure la tapa de transmisión de la bomba de aceite con una junta.

Comprobar la facilidad de giro del eje intermedio. El eje debe girar libremente, sin atascarse.

El motor ZMZ 405 fue producido por la planta de motores Zavolzhsky. La unidad de potencia reemplazó al motor 406. En general, no hay mucha diferencia entre los motores 405 y 406. El primero, a su vez, se modernizó y los diseñadores tuvieron en cuenta las deficiencias del predecesor.

El sucesor del motor 406 fue el ZMZ 405 y sus modificaciones. ZMZ 405 tiene un alto rendimiento. Este es un motor de inyección limpia con mayor potencia. En comparación con su predecesor, el 406 tenía menos potencia y un motor más grande. El motor recibió un estándar ambiental: Euro-3, que hizo posible vender automóviles en el extranjero.

Al mismo tiempo, los diseñadores pudieron eliminar una serie de deficiencias que se encontraron en el ZMZ 405. En el proceso de desarrollo de un nuevo motor, había una cubierta de válvula modernizada, un mecanismo de distribución de gas y un cilindro de metal de dos capas. junta de cabeza instalada.

El motor ZMZ 405 tiene las siguientes características técnicas:

El motor 405 estaba equipado con una caja de cambios manual de 5 velocidades. El embrague se instaló en seco. Con manchas debajo del sello de aceite del cigüeñal trasero, el disco generalmente se mojaba y el conjunto no funcionaba correctamente.

En muchos casos, debido a esto, fue necesario cambiar el disco de embrague junto con el manguito del cigüeñal.

ZMZ 4052.10 - el motor principal. Usado en autos Volga y Gazelle.

ZMZ 40522.10 es un análogo de 4052.10, cumple con los estándares ambientales Euro-2. Usado en autos Gazelle y Volga.

ZMZ 40524.10 - análogo de 40522.10, cumple con los estándares ambientales Euro-3. Utilizado en turismos Volga.

ZMZ 40525.10 - análogo de 40522.10, cumple con los estándares ambientales Euro-3. Utilizado en camiones Gazelle.

ZMZ 4054.10 - versión turbo 405, cigüeñal de acero, pistón forjado, intercooler, SZh 7.4, potencia 195 hp / 4500 rpm, par 343 Nm / rpm. Se produjo en lotes pequeños, no era demasiado caro, por lo que los sintonizadores prefirieron instalar Toyota 1JZ / 2JZ probados.

El mantenimiento de los motores ZMZ 405 comenzó con TO-0, que se realiza después de una carrera de 2500 km. Cada mantenimiento posterior debe realizarse cada 15.000 km cuando se opera con gasolina y 12.000 km con gas.

Cada segundo mantenimiento requiere que se verifiquen los sistemas, como el tren de válvulas, el estado del ECM del tren motriz y la funcionalidad de los sensores. El ajuste de válvulas se realiza después de 50 000 km, o antes si es necesario. A menudo, hacia los 70.000, fallan los elevadores hidráulicos, que deben cambiarse todos juntos, ya que no se sabe cuándo fallarán los eficientes.

La junta de la tapa de válvulas se cambia cada 40 000 km o cuando se forma una fuga debajo de ella.

Muchos automovilistas hacen la vieja pregunta: ¿cuánto aceite llenar el motor? Se recomienda llenar el motor 405 con aceite semisintético marcado 5W-30, 5W-40, 10W-30, 10W-40, 15W-40, 20W-40. Para cambiar el aceite, necesita 5,4 litros, que se vierten en la unidad de potencia. Como muestra la práctica, la mayoría de los automovilistas realizan el mantenimiento del motor por su cuenta.

Dado que la nueva unidad de potencia se fabricó sobre la base del antiguo 406, los problemas y las reparaciones siguieron siendo los mismos. Así, los principales fallos de funcionamiento que se producen en el ICE 405 incluyen: averías frecuentes del sistema de refrigeración asociadas a un rendimiento deficiente del termostato, triplicación, velocidad de flotación y arranque deficiente.

Se recomienda que las reparaciones de ZMZ 405 se realicen en un servicio de automóviles, ya que no siempre es posible determinar una avería. Esto se debe a un mal funcionamiento cuando el ZMZ 405 arranca y se detiene.En este caso, el problema puede estar en las bujías o en la centralita electrónica de control del motor. Si el mal funcionamiento es de naturaleza mecánica, es fácil solucionarlo usted mismo, pero si el problema está en la computadora o los sensores, tendrá que hacer un viaje a un servicio de automóviles.

El motor ZMZ 405 resultó ser estructuralmente bastante simple y, al mismo tiempo, confiable. Por lo tanto, la unidad de potencia no tiene pretensiones en cuanto a consumibles. Los propietarios de automóviles prefieren reparar el motor ZMZ 405 por su cuenta. La peor modificación de la unidad de potencia es la versión ZMZ 4054.

VIDEO

La reparación de Gazelle tiene muchas características, y debe conocerlas de antemano antes de comenzar cualquier trabajo. Lo primero que debe entender es que las fallas comunes se describen en el manual del usuario, por lo tanto, al leer este folleto, no solo puede identificar, sino también eliminar con éxito la mayoría de las fallas.

Las reparaciones de Gazelle de bricolaje se llevan a cabo principalmente debido a problemas con el chasis del automóvil. En la mayoría de los casos, dicho automóvil se usa para transportar mercancías, y Gazelle Business se puede usar como vehículo para pasajeros. Debido al hecho de que muchos automovilistas a menudo sobrecargan el automóvil, los elementos del chasis se desgastan y se rompen mucho más rápido.

Reparación de chasis en un camión Gazelle

pernos de resorte;

muelles;

láminas de muelles y resortes;

otros montajes de puente.

Debido a la falla de una de las partes enumeradas, el rendimiento del automóvil puede disminuir significativamente: velocidad, conducción, manejo. Si la Gazelle se usa para el transporte, se recomienda realizar su mantenimiento regular, verificar el chasis y también actualizar el diseño para aumentar las capacidades operativas de la máquina.

Dado que la reparación de la mayoría de los tipos de fallas se describe en las instrucciones, solo recuerde qué partes debe verificar. Para evitar problemas frecuentes, recomendamos:

Menos sobrecargar el coche. Las instrucciones indican el peso recomendado que puede soportar el diseño Gazelle. Por supuesto, se puede superar, pero en el futuro esto afectará en forma de averías, y estos son sobrecostes que se pueden evitar.

Realice inspecciones regularmente, ya que evitará varios problemas en el camino.

Conduzca sobre la superficie de la carretera de la más alta calidad.

volver al índice

La mayoría de los usuarios de los modelos de automóviles Gazelle y Gazelle Business afirman que el eje y la suspensión del automóvil tienen una estructura muy fuerte y prácticamente no se rompen incluso en las condiciones más severas. En realidad no lo es. El diseño es realmente muy fuerte, a pesar de muchas deficiencias, pero puede soportar la sobrecarga solo por un milagro, que se verá más adelante, cuando el automóvil se "hunda" por su propio peso. Estas son las consecuencias de la sobrecarga:

reventar tuercas y tornillos en el puente;

resorte y resortes deformados;

los soportes de los resortes de compresión no están torcidos;

se rompen los amortiguadores.

Todas estas averías son fáciles de solucionar con un conjunto mínimo de herramientas.

Camión Gazelle con suspensión neumática

Si utiliza su Gazelle Business para el transporte de carga, refuerce sus resortes con algunas láminas adicionales. Además, es útil sustituir los amortiguadores de aceite por unos de gas más modernos.

Chasis Gazelle Siguiente

El mantenimiento de una gacela con sus propias manos es bastante simple, aquí hay una lista de acciones que se recomienda realizar con regularidad:

Cada 10-15 mil km es necesario realizar una revisión completa del automóvil. Si el transporte se usa en condiciones difíciles, se recomienda verificar con más frecuencia, una vez cada 6-7 mil km.

Todos los días vale la pena verificar los indicadores de cantidad: aceite, combustible, líquido refrigerante, fluidos técnicos en el sistema de frenos y transmisión del embrague.

Comprueba el funcionamiento del sistema de frenos antes de salir de la carretera, así como la presión de los neumáticos.

El conductor del coche no tiene que realizar este servicio por su cuenta, puede acudir a la estación de servicio, donde realizarán un diagnóstico completo del coche en busca de problemas, inflarán las ruedas y realizarán reparaciones, pero usted tendrá para pagar los servicios.

Puede cambiar de forma independiente el aceite, el combustible y otros fluidos técnicos, realizar un desmontaje parcial del conjunto, cambiar algunas piezas.

No se recomienda que los usuarios sin experiencia realicen un desmontaje completo del chasis y los componentes del motor. La instalación de dispositivos electrónicos adicionales (estufas, radios, GPS, computadora de a bordo, etc.) genera una carga en el sistema. Asegúrese de que el recurso electrónico del automóvil sea suficiente para mantener la batería y los dispositivos instalados. De lo contrario, la batería a menudo se descargará y, como resultado, el automóvil se detendrá.

El motor de la Gazelle de la vieja escuela rara vez se estropea, pero acertadamente.

Reemplazo del motor en un automóvil Gazelle

Pero hay algunos problemas de motor que puedes resolver por tu cuenta. Un buen ejemplo es el mantenimiento del Gazelle 405. A menudo sucede que el automóvil simplemente se detiene. Los expertos dicen que el problema está en la gran cantidad de componentes electrónicos en el sistema.

Cortar el conductor unos centímetros por debajo del contacto oxidado.

Pela el cable.

Atornille un nuevo contacto, aíslelo por cualquier método conveniente.

Atornille el contacto en el pin. Limpie el área de contacto con una lima.

No se recomiendan manipulaciones de cableado más complejas, si no tiene los conocimientos y habilidades necesarios.

VIDEO

La reparación Gazelle más fácil de hacer usted mismo consiste en varias cosas pequeñas: limpie el filtro, reemplace el líquido. Por extraño que parezca, esto también ayuda con problemas bastante serios, por ejemplo, cuando el motor no arranca.

La obstrucción de varios sistemas puede provocar el sobrecalentamiento del motor, la formación inadecuada de la mezcla de aire y combustible y el deterioro de la calidad del combustible. Al conducir por caminos polvorientos, se recomiendan controles frecuentes del filtro de aire.

Aquí hay una pequeña lista de pasos simples para resolver varios problemas del motor:

El motor no arranca cuando hace frío. Lo más probable es que esto se deba a la hipotermia del sistema. Calentar el nodo ayuda a hacer frente a este inconveniente.

Cuando se enciende el motor, se escuchan chasquidos del carburador o del sistema de escape: verifique los filtros en la línea de combustible y el conducto de aire, reemplácelos o límpielos, verifique los detalles de los nodos anteriores.

No se recomienda desmontar el conjunto sin un soporte especial, ya que es más probable que pierda más tiempo y tenga algunos problemas adicionales en lugar de deshacerse de un problema.

motor 405 es un motor mejorado ZMZ-40522.10. Se diferencia principalmente en una menor toxicidad, así como en una larga vida útil y confiabilidad. Además, ZMZ-405 se instaló anteriormente exclusivamente en camiones, cuya masa era inferior a 3500 kilogramos.

Estos motores deben funcionar en un clima moderado, así como en una versión climática especial denominada "U2". Al mismo tiempo, la temperatura varía de menos cuarenta a más cuarenta grados, así como la humedad del aire es inferior al cien por ciento a más veinticinco grados.

Cuando se repara un motor gacela 405 se encuentran socavaciones en la culata, las cuales se ubican en las paredes de los cilindros, grietas en las costillas, y también en la parte superior, soportando cojinetes principales con agujeros en las camisas y cárter. Todo esto debe ser reemplazado con piezas nuevas.

Cuando la culata se desgasta, adquieren la forma de un cono irregular en su longitud y de un óvalo en su perímetro.Se desgastan lo máximo posible desde arriba, cerca de los anillos de compresión, cuando el pistón está en la posición PMS, luego la parte inferior se desgasta mínimamente cuando el pistón está en la posición BDC.

Al reparar un motor gacela 405, es necesario colocar todos los cilindros en un solo bloque a un solo tamaño de reparación, en el que la tolerancia será de + 0.036-0.072 milímetros de la norma. Una excepción es la introducción de rasguños superficiales en los espejos de los cilindros, luego solo se corrigen los cilindros defectuosos.

A veces sucede que solo se dispone de una pequeña cantidad de pistones, en cuyo caso se recomienda calcular los diámetros nominales de todos los cilindros. En este caso, es necesario tener en cuenta la medida real del diámetro de la falda del pistón, que está destinada específicamente para trabajar con este cilindro, los cilindros se deben mecanizar a esta medida, indicando a continuación la tolerancia de mecanizado.

Cualquier desviación, incluso pequeña, de las formas geométricas correctas de los cilindros se encuentra en los campos de tolerancia de los grupos de tamaño para el diámetro de un cilindro dado.

Sucede que se debe realizar la reparación del motor gacela 405, mientras se reemplazan los casquillos de los soportes del eje intermedio por reparación o estándar, que tienen un mayor grosor. Depende únicamente del desgaste de los orificios de montaje que se encuentran en los bloques de cilindros, así como del posterior taladrado de los orificios internos de los casquillos en reparación o de medidas estándar. Todos ellos dependen únicamente del desgaste de los cojinetes especiales que se encuentran en el eje intermedio. Los bujes de reparación están hechos de aleaciones antifricción.

Los bujes estándar se reemplazan por los de reparación. Esto se hace con su ajuste holgado o torneado.

Antes de instalar los soportes del eje intermedio, se debe quitar el tubo. Al instalar bujes de reparación, es necesario asegurarse de que los orificios de todos los canales de aceite coincidan. Los cojinetes del contraeje se pueden perforar en una sola instalación. Los tubos se deben presionar con sellador anaeróbico.

Si los muñones de los ejes intermedios están desgastados, deben rectificarse al tamaño requerido.

Si los orificios para los accionamientos de la bomba de aceite están demasiado desgastados, entonces es necesario taladrar los orificios, llevándolos a las dimensiones de reparación para los casquillos de reparación. Los manguitos de reparación se pueden hacer de hierro fundido gris especial, cuyo diámetro exterior será de 21 milímetros, la longitud superior es de 30 milímetros y la longitud inferior es de 17 milímetros.

Especialmente para el artículo, se compró un motor ZMZ 406 con alto kilometraje. Según el antiguo propietario, corrió más de 600 mil km en diferentes condiciones y fue manejado por diferentes conductores, incluidos los pilotos, para quienes el capó es parte de la piel del auto y no la tapa del compartimiento del motor.

Este motor fue estúpidamente desmantelado perno por perno sin ninguna solución de problemas, ya que el kilometraje es alto y hay que hacer todo. Después de quitar y limpiar la cabeza, vieron: los asientos de las válvulas, especialmente los de escape, estaban hundidos, es decir, esto resultará en una reducción o pérdida de compresión. La foto muestra que las válvulas están más profundas que la superficie de la cámara de combustión. Por cierto, para los propietarios de estas máquinas y los cuidadores novatos, este es un mal funcionamiento muy grave de un motor con elevadores hidráulicos, al que se debe prestar la debida atención. No nos dejaremos llevar por las medidas y los números en este artículo, está en la literatura relevante para no perder algunos puntos importantes.

Aquí también se puede ver cómo se encastran las válvulas, aunque la imagen es de mala calidad.

En consecuencia, llevamos la cabeza del bloque al taller para el reemplazo de guías de válvulas, asientos de válvulas y rectificado, el bloque para perforar cilindros para reparar pistones nuevos y el cigüeñal y promval para rectificar. Lo que me sorprendió gratamente: las dimensiones de los muñones del cigüeñal estaban varios acres por debajo de la tolerancia, aunque el bloque interior estaba cubierto con una gruesa capa de hollín de aceite. Pero, en principio, no hay nada de qué sorprenderse: esta es la calidad de fábrica.

Mientras esperamos los resultados del procesamiento, hay tiempo para ocuparse de otros detalles.

Verificamos el desgaste de los casquillos de la cabeza superior de la biela; por regla general, el reemplazo es mejor, por supuesto.

Verificamos el desgaste de la rueda dentada grande del eje intermedio desde el lado de su ajuste, si hay desgaste de la placa de bloqueo, lo preparamos con un dispositivo semiautomático y lo dejamos pulir.

Ahora, como muestra la práctica, nunca habrá un trabajo en este lugar, debido a un cambio en la estructura del metal.

Verificamos el volante, si hay desgaste del disco de embrague, luego se lo damos al tornero o amoladora para una ranura.

Trajeron el bloque; como puede ver, además de aburrirse, también se pulió debido a una ligera deformación de la superficie durante la operación. Según la práctica, después del mandrinado, los bloques usados se cuidan mucho más que los nuevos, ya que durante el trabajo recibieron numerosos tratamientos térmicos, retracción del metal, etc.

Sí, es necesario moler el bloque con la tapa frontal para que queden en el mismo plano.

Ahora debe lavarse bien y eliminar todas las virutas de los canales de aceite.

Después de limpiar el bloque, limpie el cigüeñal. Después de desatornillar los tapones del cigüeñal, a menudo hay que observar una imagen de este tipo: el orificio está casi completamente obstruido con depósitos de hollín de aceite. Limpiamos, lavamos, soplamos.

Sucede que los bordes del corcho se cortan, luego puede soldarle un perno y desenroscarlo.

La reparación del motor de cualquier automóvil es una operación extremadamente responsable y seria que requiere un enfoque calificado. Junto con esto, si tiene un gran deseo y conocimiento relevante, es muy posible hacer frente al evento en cuestión por su cuenta.

En primer lugar, prepare el sitio para un mayor desarrollo de todos los elementos. Debe haber suficiente espacio para que pueda organizar convenientemente las piezas en orden, de modo que el montaje del motor sea mucho más rápido y fácil. Si no hay suficiente espacio, marque los elementos de cualquier otra forma adecuada. Los cables marcan y retiran de la misma manera.

Mida el bloque limpio y el cigüeñal. Puede ser necesario perforar. Si no tiene las habilidades adecuadas, es mejor llevar los elementos a la fábrica o a un taller especializado; allí se revisará y desperdiciará todo. Al mismo tiempo, puede entregar el volante y la canasta del embrague a los especialistas. En el taller se comprobará el descentramiento del volante y, si es necesario, se recortará en el lugar donde encaja el disco de embrague, después de lo cual se equilibrará en combinación con la cesta y el cigüeñal. Para nuestros queridos GAZ, este servicio es muy útil y necesario.

para que los orificios roscados ciegos estén completamente libres de anticongelante, aceite y diversos contaminantes.

¡Importante! Lávese bien las manos y las herramientas antes de montar el motor. Inspeccione cuidadosamente el estado de las tuercas, los pernos y los espárragos en busca de bordes desgastados y roscas u otros daños. Asegúrese de reemplazar los sujetadores sospechosos por otros nuevos; no gastará mucho dinero en esto, pero las consecuencias de usar sujetadores de baja calidad pueden estar lejos de ser las más agradables.

Paso 1. Tome el bloque de cilindros y colóquelo boca abajo. Lo más probable es que el tubo de la varilla medidora interfiera en esta etapa, por lo que es mejor instalar el bloque en un soporte adecuado y, lo que es más importante, confiable. En la misma etapa, debe instalar los cojinetes principales equipados con orificios (aquí están arriba) y lubricar todo con aceite. Instale los medios anillos de empuje en el tercer soporte cigüeñal . Para el trabajo, se utilizan medios anillos que no tienen antenas. La instalación se lleva a cabo de modo que la capa antifricción "mire" hacia afuera.

Montar todos los elementos bajo el capó del coche, manteniendo el orden inverso al desmontaje. manteca . No olvides el refrigerante. Asegúrese de que no haya fugas de ningún tipo. Suelte el relé del bloque, desplace el motor con un motor de arranque; así es como llena el sistema de aceite. En el proceso de realizar esta etapa, guíese por las lecturas del sensor de presión.

VIDEO

Vídeo (clic para reproducir).

VIDEO

Califica este artículo:

Calificación

3.2 votantes:

82