En detalle: reparación por cuenta propia de inyectores de motor diesel de un maestro real para el sitio my.housecope.com.

¡Atención! Red de autoservicio de precios favorables. ¡El control de comba es GRATIS! ¡Sin colas! ¡Repare el mismo día!

Descargar / Imprimir tema

Descargue un tema en varios formatos o vea una versión imprimible del tema.

La mecánica de la inyección es la principal diferencia entre un motor diésel y un motor de gasolina. En un motor de combustión interna diesel, el combustible se suministra a la cámara de combustión mediante una boquilla. El dispositivo inyecta combustible de manera medida en una cámara con alta temperatura y presión, después de lo cual el combustible diesel se enciende. La boquilla está sujeta a la mayor carga: la pieza está constantemente en un entorno agresivo y trabaja a alta intensidad. Cualquier factor negativo puede inutilizar la pieza o reducir significativamente su recurso, después de lo cual será necesario reparar las boquillas del motor diesel.

Para comprender la mecánica del inyector, describiremos esquemáticamente el ciclo de inyección:

- La bomba de inyección toma combustible del tanque;

- luego, la bomba satura el riel de combustible con combustible diesel;

- el combustible ingresa a los canales que conducen a la boquilla;

- dentro de la boquilla, el combustible fluye hacia el pulverizador;

- cuando la presión en el atomizador alcanza el umbral establecido, la boquilla se abre y el combustible diesel ingresa a la cámara de combustión.

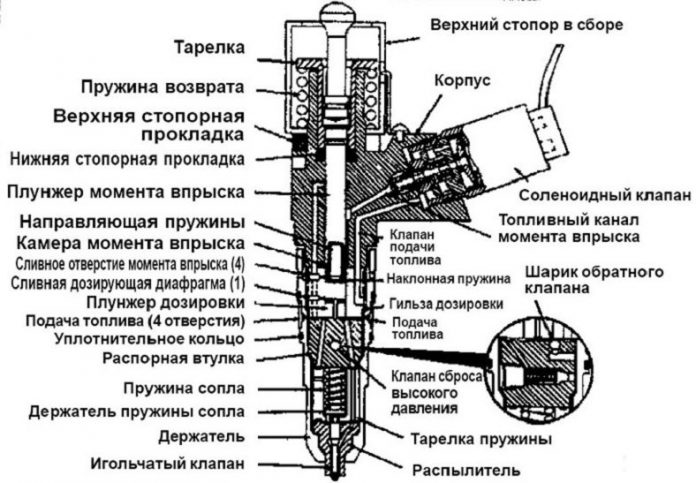

Describamos el diseño de la pieza usando el ejemplo de una boquilla mecánica primitiva con 1 resorte. En la parte lateral hay un canal que proporciona un suministro continuo de combustible diesel. Dentro de la cámara de la boquilla hay una barrera móvil con un resorte y una aguja, que cae cuando aumenta la presión. La aguja sube, despejando el camino del combustible hacia el rociador.

| Video (haga clic para reproducir). |

Además, se pueden observar tipos más avanzados de boquillas:

- Piezoeléctrico: El empujador de resorte se baja mediante un elemento piezoeléctrico. Esta tecnología proporciona una alta intensidad de apertura del atomizador: se logra economía de combustible, mientras que el motor de combustión interna funciona con mayor suavidad.

- Electrohidráulico: El diseño incluye un estrangulador de entrada y salida y una válvula electromecánica. El modo de funcionamiento de los componentes está controlado por la unidad de control del motor.

- Inyectores unitarios: se utilizan en motores que no tienen bomba de combustible de alta presión. El combustible se suministra directamente a la boquilla. Estos dispositivos de pulverización tienen su propio par de émbolos en el interior, lo que genera la presión necesaria para la inyección.

Debido a cargas excesivas, el inyector puede fallar debido a una violación del modo de funcionamiento del motor. Los fabricantes declaran que el recurso de las piezas es de hasta 200.000 km, pero debido a factores operativos negativos, el desgaste de las piezas aparece mucho antes.

La reparación de los inyectores diesel puede ser necesaria por las siguientes razones:

- Combustible diesel de baja calidad: el flagelo de todos los "operadores diesel". Debido a las impurezas en el combustible, el rociador se obstruye; se violan la dosificación y el modo de suministro de combustible.

- Mala calidad de montaje del componente de inyección o defecto de fábrica: el inyector no soporta las condiciones de funcionamiento, la pieza en su conjunto o los componentes individuales fallan.

- Daño mecánico causado por el funcionamiento incorrecto de los sistemas ICE adyacentes.

Por lo general, las averías son de la siguiente naturaleza: el ángulo de pulverización y la cantidad de combustible suministrado cambian, se viola la integridad del cuerpo y se deteriora el recorrido de la aguja.

Describamos brevemente la "serie sintomática":

- se sienten tirones y sacudidas al moverse;

- El motor de combustión interna es inestable al ralentí, se cala;

- cuando el motor está en marcha, se emite una cantidad excesiva de gases de escape;

- pérdida tangible de tracción;

- falla de cilindros individuales;

- Humo gris o negro del tubo de escape.

Es preferible confiar el mantenimiento de rutina o la revisión de los inyectores de motor diesel a especialistas calificados; ellos podrán restaurar y ajustar la pieza en soportes automatizados de alta precisión. Sin embargo, un cierto conjunto de procedimientos de reparación se pueden llevar a cabo en condiciones artesanales sin el uso de equipos complejos.

Para realizar el autoservicio de los pulverizadores con motor diésel, el propietario del automóvil necesitará:

- un juego de llaves inglesas o de boca abierta;

- destornilladores para cabeza recta y Phillips;

- trapos limpios y secos;

- maxímetro

- líquido de lavado para motores de combustión interna.

Se recomienda realizar el trabajo en un garaje seco, iluminado y sin polvo.

El diagnóstico de los inyectores diésel y su mantenimiento implica retirar las boquillas del motor de combustión interna. Antes de comenzar a trabajar, se recomienda lavar a fondo el motor y el compartimiento del motor para evitar la entrada de escombros y partículas extrañas. Con especial cariño, es necesario enjuagar la culata. Los tubos de alta presión deben estar marcados con marcas para evitar confusiones durante el reensamblaje.

Antes de retirarlo es necesario cerrar los racores de la boquilla (utilizar tapones de plástico) para evitar la contaminación. No se recomienda utilizar llaves de boca ordinarias para desmontar las boquillas; un reparador sin experiencia puede quitar las roscas de las boquillas. Si las calificaciones requeridas no están disponibles, use llaves y una herramienta de cabeza de mango largo.

Después de retirar las boquillas de los orificios, séquelas y elimine la suciedad externa con un trapo. Se colocan juntas tóricas en los orificios de las boquillas. Al reparar piezas de inyección, se reemplazan por otras nuevas sin falta. No permita que la suciedad de los anillos entre en el sistema de inyección durante la extracción.

Existen varios métodos para comprobar si el pulverizador funciona correctamente. La forma más sencilla es comprobar el inyector con el motor en marcha:

- Arranque el "motor" al ralentí.

- Comience a desenroscar las boquillas una por una.

- Si, después de la extracción, el funcionamiento del motor se ha deteriorado, entonces la boquilla remota está operativa y debe devolverse a su lugar.

- Mediante el método de eliminación, encontrará un inyector, cuyo desmontaje no cambiará el modo de funcionamiento del motor de combustión interna. Este será el dispositivo roto.

Puede utilizar un multímetro para realizar diagnósticos. De antemano, es necesario deshacerse de los terminales de la batería y desconectar el cableado de los inyectores, y luego "verificar" cada detalle con el dispositivo. En inyectores de alta resistencia, los valores del dispositivo estarán en el rango de 11 a 17 ohmios; a baja impedancia, el multímetro mostrará hasta 5 ohmios.

Debe inspeccionarse el inyector defectuoso. Primero, buscamos fugas en el cuerpo de la pieza. Si no los hay, proceda a desmontar la pieza. Sujetamos la pieza en un tornillo de banco y golpeamos el rociador con un golpe suave. A continuación, necesita una limpieza a fondo: empapamos las partes de la boquilla en combustible diesel o solvente para eliminar los depósitos de carbón. Elimine los humos y los depósitos con un rallador fino de acero. Después de completar la limpieza, debe verificar la boquilla en el metro máximo. Si se han alcanzado los parámetros de inyección óptimos, el dispositivo está listo para ser instalado en el motor.

En otros casos, es necesario reemplazar completamente el atomizador en la boquilla defectuosa. Cuando instale una pieza nueva, retire con cuidado toda la grasa de fábrica; de lo contrario, el dispositivo no funcionará.

Antes de desmontar el dispositivo, marque todas las piezas con un marcador para evitar confusiones. Tenga especial cuidado al marcar mangueras de alta presión. La boquilla se enrosca a mano en la medida de lo posible. El apriete adicional se realiza con una llave de dinamómetro. Para conocer los valores de apriete, consulte el manual del motor. Después de instalar el inyector, evacue el aire del sistema de combustible. En los automóviles modernos, para esto es suficiente girar el motor de arranque varias veces; o use una bomba de cebado manual (si está equipado).

Enumeremos las características principales:

- se ha desarrollado el recurso declarado por el fabricante;

- hay averías en el caso, otras fugas;

- Tuerca de pulverización quemada: si el problema no se corrige pronto, el spray en sí quedará inutilizable.

Tenga en cuenta que en algunos motores, después de instalar un nuevo inyector, es necesario "atarlo" al motor: realice cambios en la configuración de la unidad de control.

La autorreparación de los inyectores es una medida bastante forzada. Tal servicio en condiciones artesanales puede traer éxito solo en el caso de las más altas calificaciones del maestro. El principal problema de las reparaciones de garaje es la falta de equipos de banco de alta precisión para el diagnóstico. El reparador no puede evaluar objetivamente la eficacia de las medidas de servicio.

Si existe la oportunidad de ponerse en contacto con una estación de servicio, no la descuide: los equipos informáticos y los puestos de limpieza extenderán la vida útil de los inyectores y los salvarán de posibles costosas reparaciones. La misma limpieza ultrasónica puede salvar al conductor de problemas con el motor durante varias temporadas. La reparación de los modernos sistemas de inyección Common Rail en un garaje no es posible: necesita un ajuste fino obligatorio de la pieza por computadora.

Utilice un aditivo de limpieza para combustible para evitar costosas reparaciones y repuestos. Previenen la formación de depósitos de carbón y la sedimentación de depósitos. El uso de aditivos debe ser sistemático, no aislado. Recuerde, los aditivos sirven para prevenir averías, no para repararlas.

Los inyectores de un motor diesel, así como un motor de inyección, se contaminan periódicamente. Por lo tanto, muchos propietarios de automóviles con motor diesel se preguntan cómo revisar los inyectores en un motor diesel. Como regla general, en caso de obstrucción, el combustible no se suministra a los cilindros de manera oportuna y hay un mayor consumo de combustible, así como un sobrecalentamiento y destrucción del pistón. Además, las válvulas pueden quemarse y el filtro de partículas puede fallar.

Inyectores diesel

En los motores diésel modernos, uno de los dos sistemas de combustible conocidos se puede utilizar universalmente. Carril común (con una rampa común) e inyectores unitarios (donde se suministra un inyector separado para cada cilindro).

Ambos son capaces de proporcionar un alto nivel de respeto al medio ambiente y eficiencia del motor. Dado que estos sistemas diésel funcionan y están dispuestos de manera similar, pero Common Reil es más progresivo en términos de eficiencia y ruido de trabajo, aunque pierde en potencia, se ha vuelto cada vez más utilizado en turismos, luego hablaremos más de ello. . Y le informaremos sobre el funcionamiento, el mal funcionamiento y las pruebas de los inyectores de la bomba por separado, porque este es un tema igualmente interesante, especialmente para los propietarios de automóviles del grupo VAG, ya que los diagnósticos de software no son difíciles de realizar allí.

El método más simple para calcular una boquilla obstruida de dicho sistema se puede llevar a cabo de acuerdo con el siguiente algoritmo:

- a ralentí, lleve la velocidad del motor al nivel en el que los problemas de funcionamiento del motor se escuchen con mayor claridad;

- cada una de las boquillas se apaga aflojando la tuerca de unión en el punto de unión de la línea de alta presión;

- cuando apaga el inyector de trabajo normal, entonces el funcionamiento del motor cambia, si el inyector es problemático, el motor continuará funcionando en el mismo modo y más.

Además, puede verificar los inyectores con sus propias manos en un motor diesel probando la línea de combustible en busca de sacudidas. Serán el resultado de que la bomba de inyección intente bombear combustible a presión, sin embargo, debido al inyector obstruido, se vuelve difícil pasarlo. Un problema de ajuste también puede identificarse por una temperatura de funcionamiento sobreestimada.

Comprobación del volumen de descarga al retorno

A medida que los inyectores diésel se desgastan con el tiempo, surge el problema de que el combustible de ellos fluye de regreso al sistema, por lo que la bomba no puede acumular la presión de trabajo requerida. Esto puede resultar en problemas al arrancar y operar el motor diesel.

Antes de verificar, deberá comprar una jeringa médica de 20 ml y un sistema de gotero (necesita un tubo de 45 cm para conectar la jeringa). Para encontrar una boquilla que arroje más combustible a la línea de retorno del que debería, debe utilizar el siguiente algoritmo de acciones:

- retire el émbolo de la jeringa;

- en un motor en marcha, usando el sistema, conecte la jeringa al "retorno" del inyector (inserte el tubo en el cuello de la jeringa);

- sostenga la jeringa durante dos minutos para que se recoja el combustible en ella (siempre que se vaya a recoger);

- Repita el procedimiento uno por uno para todos los inyectores o cree un sistema para todos a la vez.

Sobre la base de la información sobre la cantidad de combustible en la jeringa, se pueden extraer las siguientes conclusiones:

Comprobando el desbordamiento a la vuelta

- si la jeringa está vacía, entonces la boquilla es completamente funcional;

- la cantidad de combustible en una jeringa con un volumen de 2 a 4 ml también está dentro del rango normal;

- si el volumen de combustible en la jeringa excede los 10,15 ml, esto significa que la boquilla está parcial o completamente fuera de servicio y debe ser reemplazada / reparada (si vierte 20 ml, entonces es inútil reparar, ya que esto indica desgaste del asiento de la válvula de la tobera), ya que no retiene la presión del combustible.

Sin embargo, una verificación tan simple sin un soporte hidrostático y un plan de prueba no brinda una imagen completa. De hecho, cuando el motor está funcionando, la cantidad de combustible descargado depende de muchos factores, puede estar obstruido y debe limpiarse, o se cuelga y debe repararse o reemplazarse. Por lo tanto, este método para verificar los inyectores diesel en el hogar solo permite juzgar solo sobre su rendimiento. Idealmente, la cantidad de combustible que atraviesan debe ser la misma y estar en el rango de hasta 4 ml en 2 minutos.

Para mantener los inyectores en funcionamiento durante el mayor tiempo posible, llene con combustible diesel de alta calidad. Después de todo, depende directamente del funcionamiento de todo el sistema. Además, instale filtros de combustible originales y no olvide cambiarlos a tiempo.

Una verificación más seria de los inyectores diesel se lleva a cabo utilizando un dispositivo llamado maximetro... Este nombre se refiere a la boquilla de referencia especial con resorte y escala. Con su ayuda, se establece la presión de inicio de la inyección de combustible diesel.

Otro método de verificación es utilizar modelo de control de boquilla de trabajocon el que se comparan los dispositivos que funcionan en el motor. Todos los diagnósticos se realizan con el motor en marcha. El algoritmo de acciones es el siguiente:

- desmonte el inyector y la línea de combustible del motor;

- una T está conectada a la unión libre de la bomba de combustible de alta presión;

- afloje las tuercas de unión en otros accesorios de la bomba de combustible de alta presión (esto permitirá que el combustible fluya a un solo inyector);

- las boquillas de control y prueba están conectadas a la T;

- activa el mecanismo de descompresión;

- Gire el cigüeñal.

Idealmente, los inyectores de referencia y de prueba deberían mostrar los mismos resultados en términos de arranque de la inyección de combustible al mismo tiempo. Si hay desviaciones, entonces es necesario ajustar el inyector.

El método de la muestra de control suele tardar más que el método del maxímetro. Sin embargo, es más preciso y confiable. También puede verificar el funcionamiento del motor y los inyectores del motor diesel y la bomba de combustible de alta presión en un puesto de control especial. Sin embargo, solo están disponibles en estaciones de servicio especializadas.

Puede limpiar los inyectores de un motor diesel usted mismo. El trabajo debe realizarse limpio y bien iluminado. Para ello, las boquillas se retiran y se lavan en queroseno o en combustible diesel sin impurezas. Antes de volver a montar, sople la boquilla con aire comprimido.

También es importante comprobar la calidad de la atomización del combustible, es decir, la forma de la “llama” de la boquilla. Existen técnicas especiales para esto. En primer lugar, necesita un banco de pruebas.Allí conectan una boquilla, le suministran combustible y observan la forma y la fuerza del chorro. A menudo, se utiliza una hoja de papel en blanco para realizar la prueba, que se coloca debajo. Los rastros de la entrada de combustible, la forma de la antorcha y otros parámetros serán claramente visibles en la hoja. De acuerdo con esta información, será posible realizar los ajustes necesarios en el futuro. A veces se usa un alambre de acero delgado para limpiar la boquilla. Su diámetro debe ser al menos 0,1 mm menor que el diámetro de la propia boquilla.

La causa más común de un mal funcionamiento es una violación del ajuste del asiento de la aguja en el manguito de guía de la boquilla. Si su valor se reduce, entonces una gran cantidad de combustible fluye a través del nuevo espacio. En particular, para un inyector nuevo, se permite una fuga de no más del 4% del combustible de trabajo que ingresa al cilindro. En general, la cantidad de combustible de los inyectores debe ser la misma. Puede detectar una fuga de combustible en el inyector de la siguiente manera:

- encuentre información sobre qué presión debe ser al abrir la aguja en la boquilla (será diferente para cada motor);

- retire la boquilla e instálela en el banco de pruebas;

- crear a sabiendas una alta presión en la boquilla;

- Con un cronómetro, mida el tiempo después del cual la presión bajará 50 kgf / cm2 (50 atmósferas) de la recomendada.

Comprobación del inyector en el soporte

Esta vez también se detalla en la documentación técnica del motor. Normalmente, para inyectores nuevos, es de 15 segundos o más. Si la boquilla está desgastada, este tiempo se puede reducir a 5 segundos. Si el tiempo es inferior a 5 segundos, el inyector ya no está operativo. Puede leer información adicional sobre cómo reparar inyectores diesel (reemplazar boquillas) en el material adicional.

Si el asiento de la válvula del inyector está desgastado (no mantiene la presión requerida y se produce un drenaje excesivo), la reparación es inútil, costará más de la mitad del costo de uno nuevo (que es de aproximadamente 10 mil rublos).

De vez en cuando, el inyector de diésel supurará leve o profusamente. Y si en el segundo caso solo se necesita la reparación y el reemplazo completo de la boquilla, en el primer caso puede hacerlo usted mismo. En particular, es necesario moler la aguja hasta el sillín. Después de todo, la razón principal de la fuga es una violación del sello al final de la aguja (otro nombre es el cono de sellado).

Para eliminar la fuga de un inyector diesel, a menudo se usa una pasta de trituración fina GOI, que se diluye con queroseno. Durante el lapeado, se debe tener cuidado de que no entre pasta en el espacio entre la aguja y el buje. Al final del trabajo, todos los elementos se lavan en queroseno o combustible diesel sin impurezas. Después de eso, debe soplarlos con aire comprimido del compresor. Vuelva a comprobar si hay fugas después del montaje.

Los inyectores parcialmente defectuosos son avería no crítica, pero muy desagradable... Después de todo, su funcionamiento incorrecto conduce a una carga significativa en otros componentes de la unidad de potencia. En general, la máquina se puede operar con inyectores obstruidos o desajustados, pero es recomendable realizar las reparaciones lo antes posible. Esto mantendrá el motor del automóvil en buen estado de funcionamiento, lo que le ahorrará aún más costos de dinero. Entonces, cuando aparecen los primeros síntomas de funcionamiento inestable de los inyectores de su automóvil diésel, recomendamos al menos una forma elemental de verificar el rendimiento del inyector, que, como puede ver, todos pueden hacer en casa.

Sin duda, la mejor herramienta para esto es un banco de pruebas de inyectores, que puede ser el electrónico más complicado por miles de dólares y muy simple, incluso primitivo en el espíritu de los años cincuenta (Fig.7) o incluso hecho en casa (Fig. 8).

Cualquiera de ellos, con mayor o menor grado de comodidad, puede utilizarse para trabajar.Hay muchos garajes y stands de diesel en el país, aunque tienen los más sencillos. Y sabemos negociar. Pero, ¿y si su diésel es el único en la zona? No es necesario hacer esfuerzos muy atemorizantes para hacer un soporte casero a partir de un tractor-KAMAZ o una bomba marina fuera de servicio o para adaptar la bomba de inyección de su motor para verificar los inyectores. Ciertamente no es la forma más hermosa, pero sin peces.

Para hacer esto, debe hacer un tubo: una T, que en un extremo se conectará a uno de los accesorios de alta presión de su bomba de combustible de alta presión, en el otro extremo conectaremos la boquilla y en el tercero: un manómetro de 200-300 atmósferas (tal vez más). Primero, encendemos el motor con un arrancador hasta que la boquilla comience a disparar, y luego, recordando dejar el encendido encendido, manualmente. Es angustioso, por supuesto, pero si no hay otra salida, es muy posible.

Acerca de la presión de apertura del inyector

Durante la carrera de compresión, la carga de aire del cilindro fluye hacia la cámara de combustión a una velocidad muy alta. Al mismo tiempo, debido a su forma, aparece un vórtice dirigido en la cámara de combustión, en el que se inyecta el combustible. Dependiendo del diseño de la cámara de combustión y la relación de compresión, la velocidad y la forma del vórtice es diferente, por lo tanto, existen diferentes tipos de atomizadores y diferentes valores de presión de inyección de combustible. Los diseñadores establecen las presiones de inyección recomendadas y permitidas para cada motor. Como regla general, estos valores deben observarse con una precisión de 5-10 kg.cm2 dentro de un juego de boquillas. Cuando se revisa la boquilla, tiene sentido ajustar la presión de inyección en 10-15 kg.cm2 más que la requerida, con la expectativa de que en los primeros minutos de operación de la boquilla haya alguna contracción de las partes móviles y , en consecuencia, una disminución en la presión de ajuste.

Es especialmente necesario tener en cuenta la propiedad específica de las bombas de combustible de distribución de tipo rotativo de la empresa LUCAS: requisitos muy estrictos para la precisión de la regulación de la presión de inyección dentro del conjunto de inyectores. Como referencia, en motores con bombas de combustible de este tipo, a menudo es imposible encontrar un inyector defectuoso utilizando el método de apagado. El motor se detendrá inmediatamente debido a la interrupción del suministro de combustible a los inyectores restantes.

Cómo ajustar la presión de apertura de la boquilla en casa.

En la inmensa mayoría de los inyectores modernos, la presión de apertura se regula ajustando el grosor de la arandela espaciadora entre el resorte y el cuerpo. Los talleres decentes tienen juegos de estas lavadoras para resolver cualquier problema de ajuste. Para los aficionados, debe tenerse en cuenta que existen arandelas de varios diámetros (para diferentes cuerpos de boquilla), y están disponibles con o sin agujero. Siempre se pueden usar arandelas con agujero en lugar de arandelas sin agujero, pero no se permite el reemplazo. También es inaceptable utilizar arandelas de diámetro "no nativo".

Como regla general, los inyectores están diseñados de tal manera que un aumento en el espesor de la arandela en 0,1 mm conduce a un aumento en la presión de inyección en 10 kg.cm2. Es muy común ver a la hora de reparar inyectores que, durante intervenciones anteriores, la presión de inyección se regulaba mediante trozos de navaja colocados debajo de un resorte. Este método de ajuste es completamente inaceptable. Primero, con un respaldo incontrolado, crea incertidumbre en el soporte del resorte y, por lo tanto, una producción de resorte no uniforme y provoca una fuerza lateral. Y en segundo lugar, existe el riesgo de astillar un trozo de la hoja y nadie sabe qué hará dentro de la boquilla. Por tanto, la única solución cualitativa al problema es la fabricación de nuevas calzas del espesor calculado. Y solo en aquellos casos en que el torno, el tratamiento térmico y el pulido sean absolutamente inaccesibles, está permitido regular la presión con arandelas de lámina de acero, colocándolas solo entre el cuerpo y la arandela estándar.Si su resorte descansa sobre un revestimiento no endurecido, poco tiempo después quedará poco.

Un problema típico de los inyectores japoneses

Una característica distintiva de los inyectores de los motores japoneses es el flujo de retorno a través de la cara del extremo del inyector hacia una rampa especial. Un desmontaje descuidado a menudo da como resultado la deformación del extremo de sellado de la boquilla, por lo que no es posible lograr un "retorno" herméticamente sellado. Los "experimentos" comienzan con apretar las tuercas de la rampa, con el ajuste de las arandelas de sellado debajo de las tuercas, etc. Sin embargo, la única forma de resolver este problema es solo cortar el extremo de sellado de la boquilla en un torno. Sin embargo, debe tenerse en cuenta que solo se corrige una superficie de la boquilla mediante el refrentado, y la forma de la ranura en el extremo puede deformarse de modo que la arandela de sellado ya no pueda solaparla. Esta boquilla debe reemplazarse.

Los intentos infatigables de tensar las líneas de retorno fluidas o sudorosas a menudo conducen a la deformación de las bridas del riel de retorno. Los sellos no se pueden lograr con tales bridas y deben renovarse. No es difícil hacer esto a mano en una pequeña baldosa lijada con papel de lija en la parte superior.

Los motores de combustión interna, construidos de acuerdo con el esquema de inyección de combustible en la cámara de combustión utilizando boquillas, están más ampliamente representados en el mercado secundario de equipos automotrices, y la tendencia de desarrollo de la industria automotriz moderna, en general, se adhiere al concepto de completar los sistemas de suministro de combustible de todos los motores de automóviles nuevos exclusivamente con boquillas.

Un dispositivo técnicamente complejo llamado inyector es uno de los elementos funcionales más importantes de los sistemas para suministrar combustible directamente a la cámara de combustión del motor, haciéndolo a alta presión. Y también las boquillas son responsables de la formación oportuna de la mezcla de combustible y de la dosificación estricta de la porción de combustible.

Al mismo tiempo, trabajan constantemente en modo intensivo con grandes sobrecargas y debido a esto, con el tiempo, pierden parte de sus características técnicas, lo que, como resultado, conduce a un mal funcionamiento del motor. Por lo tanto, la reparación de inyectores de motores diesel es uno de los tipos de mantenimiento de automóviles más demandados.

El principal problema es que cualquier motor de automóvil realiza su trabajo diario en condiciones que distan mucho de las ideales. Por lo tanto, es posible determinar una serie de factores principales que conducen a la falla de los inyectores de los sistemas de suministro de combustible de los motores diesel, a saber:

Independientemente de los factores negativos o las diversas razones que conducen a un mal funcionamiento, es necesario conocer y comprender claramente las consecuencias de esto en el funcionamiento de los inyectores de combustible. Entonces, una falla en el funcionamiento del inyector se manifestará en los siguientes signos externos durante el funcionamiento del automóvil:

- debilitamiento bien perceptible de la potencia, con un motor caliente;

- varias dificultades al arrancar el motor;

- ralentí desigual del motor;

- tirones al acelerar;

- un aumento notable en el consumo de combustible,

- la presencia de vibración constante en el área del motor,

- la aparición de ruidos peculiares;

- la aparición de humo (negro o gris) del tubo de escape,

- logro lento de alta velocidad del motor;

- exceder el nivel permitido de aceite de motor en el cárter del motor;

- se enciende el icono de comprobación del motor en el panel de instrumentos.

Si aparecen tales síntomas, es necesario realizar de inmediato un diagnóstico técnico en un taller de reparación de automóviles especializado para comprender e identificar las razones exactas que llevaron a la falla del motor.

Las principales fallas que surgen durante el funcionamiento de los inyectores de motor diesel incluyen:

- deformación con el tiempo de las juntas tóricas;

- la presencia de residuos de productos de combustión en las partes del rociador;

- desgaste significativo del rociador;

- refluyendo la punta del aerosol;

- la presencia de arañazos mecánicos en la superficie de la boquilla;

- estrechamiento significativo del diámetro de la boquilla del inyector;

- diversos daños mecánicos a las piezas del inyector;

- Desgaste mecánico unilateral de la aguja de pulverización;

- desgaste de la superficie del pistón a lo largo de la periferia de la válvula;

- Reducción de la carrera del pistón de la válvula o varilla de pulverización;

- la presencia de óxido en el filtro fino;

- la presencia de gránulos de óxido en la aguja y la varilla de pulverización;

- erosión del sello de alta presión;

- una mancha azul en el rociador debido al sobrecalentamiento;

- quemado de la bobina eléctrica del imán.

La presencia de una o más fallas en el funcionamiento del inyector no requiere necesariamente un reemplazo completo costoso, ya que incluso la eliminación del daño más grave no costará más de un tercio del precio de un inyector nuevo.

Vale la pena saber que si el automovilista no reparó los inyectores por su cuenta, entonces es mejor ponerse en contacto con un servicio de automóviles especializado, pero sobreestimar su propia fuerza, como regla, conduce, en el mejor de los casos, a una pérdida de tiempo y al compra de un inyector nuevo. En el peor de los casos, puede resultar en daños más graves al motor.

Dependiendo del tipo y grado de mal funcionamiento del motor diesel, la tecnología para reparar sistemas de combustible modernos se lleva a cabo en la siguiente secuencia:

Como regla general, la reparación de un conjunto de inyectores de combustible diesel en un centro de reparación de automóviles especializado no lleva más de dos días, y el costo total del trabajo de reparación será de alrededor del 30% del precio de un nuevo conjunto de inyectores.

Los equipos para la reparación de inyectores de motores diesel existentes en el mercado hoy en día se pueden dividir en varias categorías en términos de complejidad tecnológica y funcionalidad, a saber:

- estaciones profesionales para verificar y diagnosticar todo tipo de mal funcionamiento de los sistemas de combustible, como regla, los grandes centros de servicio pueden permitírselo;

- stands especializados para probar inyectores, que son bastante asequibles incluso para servicios de automóviles pequeños;

- los probadores individuales para diagnosticar inyectores deben estar presentes al menos en todos los talleres de reparación de automóviles que se especializan en la reparación de motores diesel;

- dispositivos electrónicos e instrumentos de medición para realizar ajustes de boquillas;

- herramientas para desmontaje y servicio de inyectores

- baños de ultrasonidos para la limpieza de boquillas.

Solo la presencia de equipos de diagnóstico y una herramienta especializada en el servicio del automóvil será un requisito previo para realizar un trabajo de alta calidad en la reparación de inyectores de motor diesel.

¡Atención! Red de autoservicio de precios favorables. ¡El control de comba es GRATIS! ¡Sin colas! ¡Repare el mismo día!

Descargar / Imprimir tema

Descargue un tema en varios formatos o vea una versión imprimible del tema.

El funcionamiento fiable del motor depende del correcto funcionamiento de los inyectores. Su estado depende en gran medida de la calidad del combustible utilizado. El combustible de alta calidad aumenta significativamente la vida útil de los inyectores. Durante el funcionamiento normal, se reemplazan cada 100 mil kilómetros.

Las principales razones que afectan negativamente al rendimiento de los inyectores son su atasco, así como el desgaste o rotura de algunas piezas que componen su diseño. Para la profilaxis, se deben agregar varios aditivos al tanque de combustible y, cada 30-40 mil kilómetros, verificar los elementos del filtro y limpiar las boquillas obstruidas de suciedad y escombros. Puede realizar este trabajo usted mismo o contactar con los profesionales de firmas especializadas, una de las contrastadas es

Los inyectores que funcionan mal indican tales síntomas:

✔ el motor es inestable al ralentí;

✔ mayor consumo de combustible;

✔ Dificultad para arrancar el motor;

✔ mala respuesta al presionar el pedal del acelerador;

✔ escape con humo y mayor toxicidad.

Las temperaturas ambientales más bajas exacerbarán estos síntomas a medida que disminuya la volatilidad de la mezcla. El enjuague oportuno evitará la coquización de la boquilla de pulverización. Para esto, se utilizan líquidos de limpieza especiales y el procedimiento en sí se puede llevar a cabo incluso en casa. Esto debe hacerse con regularidad, ya que las salidas de combustible más pequeñas reducirán la potencia y el rendimiento del motor.

Se utiliza una llave inglesa para quitar y desmontar los inyectores. Esto es, en primer lugar, conveniente y, en segundo lugar, una llave de boca puede dañar las tuercas de unión de los cuerpos de los inyectores y pueden agrietarse durante el desmontaje y montaje. En el examen, las piezas gastadas se identifican y reemplazan.

Las reparaciones del pulverizador deben realizarse con absoluta limpieza. Antes de retirar los inyectores de los motores diesel y durante su desmontaje, es necesario enjuagar todo a fondo. Las partículas más pequeñas de arena o polvo atrapadas en el canal pueden dañar las roscas y afectar un sellado confiable. Después de desconectar el tubo de alta presión de la boquilla, es necesario cerrar el accesorio con una tapa ajustada y limpia, esto protegerá su cavidad de la suciedad.

Después de retirar el inyector del motor de gasolina, es imperativo cerrar los orificios donde se insertan con tapones limpios. También existe un método de limpieza sin desmontaje que utiliza un sistema de energía temporal. Consta de una bomba de combustible adicional, una botella de plástico con limpiador y una manguera. El fluido se bombea en dos etapas con una pausa para disolver los depósitos. La primera vez, el dispositivo se enciende durante 5 minutos y luego durante otra media hora. La ventaja de este método es lavar todo el sistema de combustible y su simplicidad le permite realizar acciones en un garaje. Por supuesto, no todos los conductores pueden hacerlo por su cuenta, en este caso, debe comunicarse con una empresa de reparación de automóviles.

Durante mucho tiempo, el motor del carburador fue la unidad de potencia más común instalada en los turismos. La forma natural de llevar la mezcla de trabajo a la cámara de combustión hizo posible no solo producir modelos de motor relativamente económicos, sino también restaurar el sistema de energía del automóvil en un garaje.

Los fabricantes de motores modernos abandonan este diseño y utilizan la inyección de combustible forzada. La complicación del diseño implicó no solo un aumento en el costo de tales unidades, sino que también complicó significativamente la reparación del motor. Ajustar y reparar inyectores se ha convertido en una tarea especialmente difícil para los automovilistas. A continuación se describen los principales síntomas de un mal funcionamiento en el que se puede sospechar que los inyectores del motor son la causa de un funcionamiento inestable.

Los inyectores pueden tener fallas no solo en un motor de inyección de gasolina, sino también en unidades diesel. Los principales síntomas de inoperabilidad de estas piezas son idénticos, por lo tanto, independientemente del tipo de combustible con el que esté funcionando el motor, los siguientes síntomas pueden indicar un mal funcionamiento de esta pieza:

- Mayor consumo de combustible;

- Funcionamiento inestable del motor en modo inactivo;

- Arranque difícil, que recuerda al "desbordamiento" de un motor de carburador;

- Sacude con movimiento constante y baja con aceleración brusca.

Estos son los principales síntomas de un mal funcionamiento, pero los inyectores deben controlarse solo después de que se hayan excluido por completo otras posibles causas de tales manifestaciones. El motor puede funcionar inestable si la bomba de combustible funciona mal, cuando las mangueras tienen fugas o el lumen de la tubería está obstruido con varios depósitos. Un filtro de combustible obstruido también puede afectar negativamente la respuesta del acelerador del motor. Un sistema de encendido defectuoso también puede provocar sacudidas en un motor de gasolina.Todas las opciones anteriores para averías del motor deben excluirse por completo antes de proceder con un diagnóstico completo de los inyectores del motor.

El diagnóstico del inyector depende del tipo de esta pieza. Actualmente, los motores de inyección y diésel utilizan dos tipos de inyectores: electromagnéticos y mecánicos.

- Electromagnético: la inyección se controla mediante un impulso eléctrico que emana de la unidad de control;

- Mecánico: accionado desde el cigüeñal del motor mediante un mecanismo de transmisión.

Muchos entusiastas de los automóviles novatos están interesados en la pregunta: "¿Cómo revisar los inyectores sin quitarlos del motor?"

Existe una forma de detectar un mal funcionamiento de esta pieza por el sonido que se detecta en el cilindro, donde el inyector averiado no puede proporcionar una atomización normal del combustible.

Incluso con un poco de experiencia, puede determinar con bastante precisión el golpe de la boquilla. Si se produce un desbordamiento de combustible debido a un cierre incompleto de la válvula de aguja, en este caso también es posible la detonación y un aumento del ruido del motor. También se puede observar un ruido amortiguado de alta frecuencia en dicho cilindro.

Las fallas en los inyectores electrónicos se pueden determinar con un multímetro, un probador de inyectores de puntero también es adecuado para esta operación. El diagnóstico mediante un dispositivo de medición eléctrico se realiza en la siguiente secuencia:

- En la documentación del automóvil o de los inyectores instalados, es necesario encontrar el valor de resistencia de esta parte;

- Apague el encendido y retire el terminal negativo de la batería;

- Con un destornillador fino, desconecte el conector eléctrico del inyector;

- El multímetro o probador se cambia al modo de medición de resistencia y este parámetro se mide entre los contactos.

Si los valores de resistencia difieren significativamente de los indicados en la documentación, entonces el inyector debe retirarse del motor y debe ajustarse o reemplazarse.

El proceso de desmontaje de los inyectores del motor de inyección no llevará mucho tiempo, pero para realizar esta operación es necesario ubicar estas piezas en el motor, así como preparar las herramientas para el trabajo.

Para quitar las boquillas, deberá preparar:

- Juego de destornilladores;

- Un juego de llaves;

- Alicates;

- Harapos.

Como regla general, los inyectores en un motor de inyección están ubicados en un riel de combustible especial, por lo que no será difícil encontrarlos. Para acceder a estas partes, es necesario quitar el filtro de aire y varias tuberías, lo que puede complicar significativamente el proceso de extracción. También se debe tener cuidado al realizar trabajos de desmantelamiento. El combustible suministrado a los inyectores está a alta presión, que debe reducirse sin falta. Para este propósito, el diseño del motor de inyección tiene una válvula de seguridad, al presionarla, puede reducir la presión del combustible a un valor seguro.

Entonces es necesario desconectar los cables de cada inyector del motor. Estos cables conectan la unidad de control a los contactos del inyector. Los terminales del inyector tienen clips de resorte confiables que se pueden doblar con un destornillador delgado, después de lo cual el cable de control se puede quitar fácilmente. A continuación, desenrosque los 2 pernos que fijan el riel de combustible al motor y use una palanca para separar con cuidado el riel de combustible del colector de admisión. Cuando los inyectores se retiran junto con el riel de combustible, deben inspeccionarse cuidadosamente.

Si no hay juntas tóricas, deben retirarse con cuidado del colector e instalarse nuevamente en las boquillas, de lo contrario se perderá el rendimiento de esta unidad. En este punto, el proceso de retirar los inyectores del motor de inyección puede considerarse completo.

El proceso para retirar un inyector diesel puede ser significativamente diferente del proceso descrito anteriormente.La principal dificultad de esta operación radica en las condiciones de temperatura más severas del motor diesel, de las cuales el inyector puede adherirse a la culata. Para evitar que el hilo se rompa, es necesario utilizar extractores especiales, lo que evitará muchos problemas. Las acciones incorrectas pueden provocar daños en la culata, cuya reparación costará una cantidad muy seria. El daño al inyector en sí también es indeseable, este elemento del motor es costoso, por lo que reemplazar el inyector también generará costos financieros innecesarios.

Las averías de los inyectores no son numerosas, pero cualquiera de las averías puede provocar un funcionamiento inestable del cilindro en el que está instalada esta pieza. Después de retirar el inyector, es necesario revisar cuidadosamente y, si es necesario, limpiar o reemplazar una pieza que no cumpla con las condiciones para el suministro ininterrumpido de combustible a los cilindros. La corrección de los inyectores de un motor de inyección consiste, ante todo, en la eliminación de los depósitos de alquitrán en el área de atomización del combustible. El diagnóstico y la reparación de las piezas instaladas en un motor diesel se realizan de manera similar. El inyector de cilindro del motor diesel está diseñado para que solo se pueda reemplazar el atomizador. Si el inyector no está sucio, pero no hay combustión de combustible en este cilindro, es posible que el devanado del inyector se haya quemado. Un inyector abierto es un mal funcionamiento bastante raro, pero en ausencia de otros daños, es necesario medir la resistencia entre los contactos de esta parte con un multímetro. Si no hay ninguna resistencia, entonces se debe reemplazar la pieza defectuosa.

Los inyectores extraídos se pueden comprobar directamente en el riel de combustible. Para hacer esto, conecte la unidad de control conectando los cables en la secuencia en la que fueron conectados al vehículo en marcha. El riel de combustible debe asegurarse de tal manera que los contenedores del mismo volumen se puedan colocar directamente debajo de ellos.

Los vasos de plástico son ideales para este propósito y se colocan debajo del rociador de cada boquilla.

Luego, debe encender el encendido y arrancar el motor de arranque durante 7 a 10 segundos. Al realizar diagnósticos, debe prestar atención a la calidad de la atomización del combustible que sale de la boquilla. Si el combustible fluye de una boquilla en un chorro directo, entonces esta boquilla debe reemplazarse o limpiarse de los depósitos de carbón formados en su atomizador. También debe prestar atención a la cantidad de combustible en los contenedores, que se colocaron debajo de las boquillas. Si, al realizar los diagnósticos, en cualquier recipiente no hay combustible, es posible que no haya suministro de energía a los inyectores. Este problema puede ser causado por la falta de contacto entre el cable y el terminal, así como por una rotura banal en el cableado eléctrico. Si el cableado está intacto y hay un buen contacto entre el cable y el terminal de bobinado del inyector, entonces la unidad de control del sistema de energía del vehículo puede estar defectuosa. Si la unidad de control electrónico está defectuosa, para continuar con las medidas de diagnóstico, debe reemplazarse por una pieza en buen estado.

Verificar los inyectores con sus propias manos de esta manera le permite determinar con bastante precisión las partes defectuosas del sistema de energía del automóvil. Al realizar dichos diagnósticos, se debe recordar la carga pesada en la batería cuando se enciende el motor de arranque, así como la nocividad de la rotación del cigüeñal sin suficiente flujo de aceite en la línea del motor, por lo tanto, es aconsejable realizar el diagnóstico en una paso. Cuando se encuentra el inyector con problemas, puede comenzar a repararlo.

Reparar y ajustar inyectores es muy sencillo.La mayoría de los problemas que surgen con el rendimiento de los inyectores se resuelven limpiándolos de los depósitos de carbón y aceitosos.

La restauración de los inyectores se lleva a cabo en la siguiente secuencia:

- La batería se retira del automóvil y se fabrica un adaptador ajustable con un interruptor para el control autónomo de los inyectores a partir de los cables y piezas innecesarios disponibles;

- Se compra cualquier aerosol para limpiar el carburador y se hace un adaptador desde la manguera de combustible desde la boquilla del cartucho hasta la entrada de la boquilla.

Para limpiar la capacidad interna del inyector, se suministra electricidad a través del interruptor de control de la batería a los terminales del inyector para abrir la válvula de aguja. Simultáneamente con la apertura de la boquilla, se presiona el botón del aerosol con el líquido limpiador. Ajustar los inyectores de esta manera le permite ahorrar mucho dinero, así como adquirir una experiencia invaluable en la reparación de un motor de inyección. Durante el procedimiento de limpieza de la boquilla, debe prestar atención a cómo el dispositivo de pulverización pasa el combustible. Si el combustible se escapó de la boquilla en una corriente directa, entonces esta pieza deberá desmontarse y repararse. A continuación se describe cómo desmontar la boquilla para repararla.

En la mayoría de los casos, la reparación de los inyectores se puede realizar reemplazando el filtro, que está instalado en la parte superior del inyector, donde está conectado a la manguera de combustible. Para quitar el filtro, se utiliza un tornillo autorroscante como herramienta principal, que se atornilla en el filtro de malla de 2 a 3 vueltas y se retira del cuerpo de la boquilla.

Luego, en lugar del filtro retirado, se instalan un nuevo colador y una junta tórica. Así, será posible asegurar un llenado estable de la boquilla con combustible limpio, lo que tendrá un efecto positivo en el funcionamiento del motor de inyección.

Ajustar boquillas en casa es una tarea factible, con mínima experiencia con herramientas. Para los artesanos del hogar, que al menos una vez desmontaron el carburador y eliminaron el desbordamiento del motor, no será difícil limpiar los inyectores.

| Video (haga clic para reproducir). |

Los inyectores remanufacturados pueden durar mucho tiempo, y si todas las limpiezas y reparaciones se realizaron de acuerdo con las reglas, el automóvil funcionará sin desviaciones graves en el sistema de suministro de combustible.