En detalle: reparación de bricolaje de un motor de combustión interna 2 de un maestro real para el sitio my.housecope.com.

1. Utilice guardabarros, fundas para asientos y tapetes para proteger su vehículo de la suciedad y los daños.

2. Al desmontar, coloque las piezas en el orden correcto para facilitar el montaje.

3. Observe las siguientes reglas:

a) Antes de realizar trabajos en equipos eléctricos, desconecte el cable del terminal negativo de la batería de almacenamiento.

b) Si es necesario desconectar la batería para revisión de control o trabajo de reparación, asegúrese de desconectar primero el cable del terminal negativo (-), que está conectado a la carrocería del automóvil.

c) Al realizar trabajos de soldadura, desconectar la batería y los conectores de la centralita electrónica.

4. Comprueben la seguridad y la corrección de la atadura de los manguitos y las uniones de las mangas y los empalmes de cables.

5. Piezas no reutilizables.

a) Asegúrese de reemplazar las clavijas, empaquetaduras, juntas tóricas, sellos de aceite, etc. a los nuevos.

b) Las piezas que no se pueden reutilizar están marcadas con “•” en las ilustraciones.

6. Antes de trabajar en la cabina de pintura, desconecte y retire la batería y la unidad de control electrónico del vehículo.

7. Si es necesario, aplique un compuesto sellador a las juntas para evitar fugas.

8. Observe atentamente todas las condiciones técnicas relativas a los valores del par de apriete de las conexiones roscadas. Asegúrese de utilizar una llave dinamométrica.

| Video (haga clic para reproducir). |

9. Dependiendo de la naturaleza de las reparaciones que se realicen, puede ser necesario utilizar materiales y herramientas especiales para el mantenimiento y la reparación.

10. Cuando reemplace fusibles quemados, asegúrese de que el nuevo fusible tenga el amperaje correcto.

PROHIBIDO exceda esta corriente nominal o inserte un fusible con una clasificación más baja.

11. Se deben tomar las precauciones apropiadas al levantar y sostener el vehículo. Debe asegurarse que el vehículo esté elevado y los soportes se instalen debajo de él en los lugares designados para ello.

a) Si el vehículo se va a levantar con un gato solo en la parte delantera o trasera, debe asegurarse de que las ruedas del eje opuesto estén bloqueadas de forma segura por razones de seguridad.

b) Inmediatamente después de levantar el vehículo con un gato, es imperativo colocarlo sobre soportes. Es extremadamente peligroso realizar cualquier trabajo en un vehículo que está suspendido en un solo gato.

1. Quite el filtro de aire.

2. Revise y limpie el filtro de aire si es necesario.

a) Compruebe si el filtro está demasiado sucio o aceitoso y su integridad. Reemplazar si es necesario.

b) Sople el elemento filtrante con aire comprimido (primero desde el interior y luego desde el exterior).

3. Instale el filtro de aire.

Nota: comprobar y ajustar con el motor frío.

1. Retire la tapa de la culata de cilindros con la junta.

2. Mida el juego térmico en las válvulas.

a) Coloque el pistón del primer cilindro en el PMS de la carrera de compresión. - Girar el cigüeñal hasta que la marca de la polea del cigüeñal se alinee con el indicador de la carcasa de la bomba de aceite.

Compruebe que los taqués de la válvula del primer cilindro estén libres y que el cuarto cilindro esté sujeto.

Si no se cumplen estas condiciones,

girar el cigüeñal uno

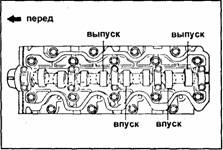

b) Ajuste las holguras de las válvulas marcadas en la figura.

Mida las holguras solo de las válvulas que se muestran en la figura.

- Registre los resultados de medición que están fuera de especificación. Los datos de medición serán requeridos más adelante al elegir las calzas requeridas (en mi caso, el tamaño determinado para cada arandela fue “removido” en la fábrica).

Holguras térmicas en válvulas

(medido con motor frío):

válvulas de admisión. 0,20-0,30 mm

válvulas de escape. 0,25 - 0,35 mm

5. Ajuste de las holguras térmicas en las válvulas.

Nota: las válvulas de un cilindro se controlan al mismo tiempo.

a) Gire el cigüeñal de modo que la orejeta de la leva de la válvula de admisión del cilindro dado esté en posición vertical.

b) Gire las muescas de las arandelas de ajuste del empujador de modo que se pueda acceder a ellas con un destornillador pequeño.

c) Presione los levantaválvulas.

d) Con un destornillador pequeño y una barra magnética, retire las calzas.

e) Mida el grosor de la arandela de ajuste extraída con un micrómetro. Calcule el espesor de la nueva cuña de modo que el espacio libre de diseño cumpla con las especificaciones dadas en la especificación:

Seleccione la calza más cercana al espesor de diseño. Nota: Las calzas están disponibles en 25 tamaños, de 2,20 mm a 3,40 mm en incrementos de 0,05 mm. El grosor está estampado en la arandela.

mi) Retire la herramienta especial.

g) Vuelva a verificar la holgura de la válvula.

h) Si es necesario, ajuste las holguras en las válvulas de otros cilindros.

6. Instale la tapa de la culata de cilindros.

2- tuerca de fijación del tubo de desagüe;

4 - manguera de retorno de combustible al tanque;

5-arandela de estanqueidad de la boquilla del inyector;

6 - arandela de sellado de boquilla;

7 - conductos de combustible de alta presión.

1. Quite las abrazaderas de la línea de combustible de alta presión. Desconecte las líneas de combustible de los inyectores y la bomba de inyección.

2. Desatornille las tuercas que sujetan la tubería de drenaje y retírela junto con las juntas.

3. Retire los inyectores (utilice un cabezal de herramienta alto) y colóquelos en el orden de instalación en los cilindros.

4. Quite los sellos de la boquilla y del rociador del cabezal.

1 - suministro de combustible desde la bomba de inyección

2 - canal para "retorno" del exceso de combustible

Se comprueba la estanqueidad general de las boquillas, la estanqueidad del pulverizador, la movilidad de la aguja del pulverizador, la presión del comienzo de la apertura de la aguja del pulverizador, la forma del chorro de combustible atomizado y la presencia de erosión por gas del pulverizador. y otros indicadores de desempeño. Confíe el cheque a especialistas calificados (aquí en Blagoveshchensk esto es ESPEJISMO (un gran número de soportes para pruebas de motores, bombas de combustible de alta presión, inyectores, etc.) y GRANDES MOTORES).

Presión del comienzo de la subida de la aguja del pulverizador, barra

1. Reemplace el rociador solo por el especificado por el fabricante.

2. Apriete la tuerca del soporte de la pistola a 37 Nm.

Atención: aplicar un par de torsión más alto deformará el pulverizador y lo dañará.

3. Limpie a fondo las ranuras de la boquilla en el cabezal del bloque. Instale arandelas de sellado nuevas en el casquillo de la culata de cilindros. Instale los inyectores, apriételos a un par de 64 Nm.

Atención: no se permite exceder el par de apriete.

4. Instale nuevas arandelas de sellado de aluminio (el sistema antiguo puede aspirar aire) de la tubería de drenaje y de la tubería misma, apriete las tuercas de fijación a un par de 29 N.m. Conecte la línea de drenaje a la manguera de retorno de combustible al tanque.

6. Arranque el motor y compruebe si hay fugas de combustible.

7. Ajuste la velocidad de ralentí (si es necesario).

Ajuste la palanca de cambios en la transmisión automática con un cable del acelerador (comúnmente conocido como cable KIK-down). Muchos propietarios de transmisiones automáticas en un minibús tienen ese defecto. Con el tiempo, alguien en el calor, alguien después de pasar de 80 a 90 km Una transmisión automática, incluso a veces con una suave aceleración de la nada, arroja SOBREMARCHA-y en 3 velocidades... A veces esto sucede varias veces que cansa al conductor y comienza a molestarlo y distraerlo, obligándolo periódicamente a “tocar” el pedal del acelerador.

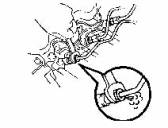

Regulador de la bomba de combustible de alta presión (TNVD)

1. Cable del acelerador que va a la transmisión automática 2. Fijación de la carcasa con dos tuercas a la abrazadera de la bomba de combustible de alta presión

Y el motivo radica en un desgastado o que requiere ajuste del cable del acelerador (va del regulador de la bomba de inyección a la transmisión automática), que da información a la transmisión automática sobre el grado de pisada del pedal. A veces, el cable “roza” o se sale del sello en una abrazadera de metal (lo que conduce a una disminución en la longitud de su juego libre) y ya no cumple con los requisitos para la conmutación automática.

El principio de funcionamiento es tal que cuando el cable del acelerador está completamente extendido, se produce un cambio descendente (por ejemplo, de 4ª a 3ª, de 3ª a 2ª, de 2ª a 1ª). Dado que la leva del acelerador abre la válvula de aceite cuando el cable está completamente extendido. Si lo extiende por completo, puede continuar como en el primero, sin cambiar.

Te diremos cómo ajustarlo: Aflojar las tuercas de fijación de la funda del cable (2) y fijarlo de tal forma que el extremo que sobresale del cable no se estire (se comba un poco y se saca completamente de la funda solo en la posición de la velocidad máxima del regulador). Arreglamos y comprobamos en la pista en modo de alta velocidad. Si se requiere que se debilite aún más, lo seleccionamos experimentalmente. Realizó acciones similares en su automóvil, logró buenos resultados, retrocede solo durante ascensos largos, así como durante adelantamientos intensivos (con humo negro) ...

Complemento del artículo que nos ha enviado

Al cambiar la longitud del cable de posición del acelerador, en realidad controlas el reductor de aceite, que forma la presión que controla la caja de cambios. Se convierte en un cable de retroceso solo cuando se pisa completamente el pedal del acelerador. Al cambiar la longitud del cable, puede configurar los modos de funcionamiento de la caja de cambios: más suave - económico - alargándolo, o más agudo - deportivo - acortando. En las cajas nuevas hay interruptores similares, y en las nuestras, debe elegir la media dorada, de lo contrario, la potencia del motor no se usa de manera eficiente. Al elegir una marcha alta, el motor diésel funciona a bajas revoluciones y acelera muy lentamente; el motor diésel no arranca. Mantienen bien las revoluciones, pero aceleran lentamente. Por lo tanto, todo el conjunto de velocidades está en marchas bajas, ¡una sobremarcha para una conducción suave! El problema en discusión es el cambio de marcha cuando aumenta la carga. El pedal no está completamente pisado; esto no es un kick-down, por lo tanto, esta es la reacción normal de la caja a la carga. Sin embargo, puede parecer anormal si hay algún problema con el aceite.

1.Bajo nivel de aceite: la bomba atrapa aire junto con el aceite y la emulsión resultante no tiene las propiedades de compresión requeridas, y el mecanismo de la válvula considera que hay una gran sobrecarga y cambios descendentes.

2. Nivel alto: los bordes de los engranajes de la caja se adhieren al aceite y forman espuma, el efecto es el mismo.

3. Filtro de aceite obstruido - el aceite no entra en la bomba - la bomba está captando aire - vea arriba. Un síntoma adicional es un aumento brusco del nivel de aceite en la varilla de nivel. Aquellos. Arranque el coche, mida el nivel de aceite y conduzca. Cuando aparece el efecto de reajustar las marchas, se vuelven a medir. Normalmente, el nivel medido está muy por encima del nivel de aceite calentado.El coche se paró en ralentí, el nivel se mide de nuevo y desciende al nivel normal de aceite calentado.

Probablemente, también hay fallas externas. Pero todos se diagnostican como baja presión en la línea principal de aceite.

Nuestras cajas, en principio, se consideran indestructibles, por lo que puedes intentar enjuagar el filtro y disfrutar conduciendo un coche nuevo. El único problema es la precisión del montaje. los tubos de aceite en el cárter están bien apretados, pero no está escrito en ninguna parte. Y una vez retirado, vuelve a colocarse en su lugar, ¡pero no retiene la presión! Debe desplegarlos en una docena e instalarlos firmemente en su lugar.

También es posible el sobrecalentamiento del aceite. Cuando en julio la temperatura en Moscú superó los +30, el coche no superó los 110 de ninguna manera. El enfriador de aceite está limpio por fuera, no sé por dentro: pereza. pero como la temperatura bajó a +25 todo está bien.

Fig. 1 Las flechas indican los lugares de posible etiquetado.

Si se daña la culata del bloque o la junta metálica entre el bloque de cilindros y la culata (muchas veces por sobrecalentamiento), no es necesario desmontar todo el motor para desmontar la parte superior, ya que todo se puede hacer en su lugar. Para no cortocircuitar nada accidentalmente (especialmente al desmontar el generador), ¡Desconecte el terminal de la batería antes de comenzar a trabajar! Drenamos el refrigerante del sistema. Antes de comenzar a trabajar, es aconsejable abastecerse de cajas para colocar los sujetadores allí del análisis de cada dispositivo individual (unidad).

Para hacer esto, necesitamos quitar la parte superior del asiento, las fundas con palancas, quitar los cables, quitar la carcasa del ventilador, el acoplamiento viscoso, la boca de llenado del sistema de refrigeración con tubos dobles ensamblados es mejor desenroscar detrás de los sensores de temperatura en la entrada a la cabeza del bloque (3 tuercas por 12).

Será necesario aflojar y quitar las correas de transmisión del generador, la correa de la dirección asistida se puede dejar sola, ya que no necesitamos la parte inferior del motor (a menos que queramos cambiar la correa de distribución y el rodillo de bypass).

Retiramos el generador con una bomba de vacío para que no entre polvo y suciedad, colocamos bolsas en los extremos de las mangueras, nos ocuparemos de las arandelas de cobre en la parte superior e inferior de los accesorios inmediatamente al desenroscar las líneas ( es recomendable tener unos nuevos, pero se pueden quemar unos de cobre). Retire la tapa de la correa de distribución, desatornille 6 pernos diferentes (tanto en longitud como en número de cabeza) en la tapa del ventilador, retire la tapa.

Gire el cigüeñal con la cabeza 19 en el sentido de las agujas del reloj para que las marcas de TDC queden expuestas (la marca en la polea del árbol de levas está debajo del corte superior de la cabeza del bloque y la marca en el borde de la polea de la bomba de inyección con una marca en la cubierta debajo de ella ), tomamos un marcador real (difícil de borrar y claramente visible - blanco) y marcamos la polea del árbol de levas y la polea de la bomba de inyección en tres puntos (como se muestra en la Figura 1). Sobre la carcasa inferior y la polea integral de las correas de transmisión en el cigüeñal, también aplicamos un par de marcas para su conveniente alineación posteriormente (aunque si no tocamos el cigüeñal quedará intacto durante todo el proceso de trabajo). Ahora desenroscamos el rodillo tensor, retiramos el resorte y doblamos suavemente la correa hacia abajo, tirando de ella un poco, y la arreglamos. Si el modelo de motor está equipado con un dispositivo de calentamiento automático para la bomba de inyección con suministro de refrigerante desde la unión del cabezal, desconecte el ramal aflojando la abrazadera.

A continuación, desconectamos la parte eléctrica, antes de desenroscar es recomendable rociar todos los elementos del sujetador WD 40, quitar los cables de la resistencia adicional o aislante, desenroscar el puente en el bus de bujías incandescentes, quitar las tapas protectoras y tuercas mediante 10 cada uno,

soltamos el conductor de aluminio. Desconecte el cable del sensor de temperatura (para mostrar la temperatura del motor en el panel de instrumentos).Luego, después de quitar la barra para asegurar 4 tubos de combustible en el colector de admisión con un cable de masa (tuercas para 10), desenrosque las abrazaderas de la línea de combustible en los inyectores con una buena llave de boca 17 y, a su vez, - los terminales en la bomba de combustible (procedimiento de extracción - 1 cilindro, 2 cilindros, 3 y 4, respectivamente, para ensamblar - en el orden inverso para la conveniencia de apretar las abrazaderas de la línea de combustible en la bomba de inyección - primero las inferiores y luego las superiores ). Sacando la manguera que va al perno de SALIDA en la bomba de inyección,

desenroscar el hilo de "retorno" para desenroscar las tuercas encima del "retorno" sin romperlo, espolvorearlo con queroseno o un poco de WD 40. Si la tuerca está pegada con nosotros e intenta desenroscar junto con la boquilla (mientras intenta fijar el cuerpo de la boquilla desde la parte inferior debajo del colector de admisión para evitar que se desplace, es difícil, pero posible, tocando el "retorno" con una barra de cobre junto a la tuerca atascada). A continuación, puede desenroscar las boquillas y las bujías incandescentes y retirarlas, llevar los inyectores para inspección y ajuste, y conectar las bujías incandescentes en paralelo y aplicarles un voltaje de 12 voltios durante 4-5 segundos hasta que se calienten a rojo (evaluando la uniformidad de brillo de las puntas de las velas y la simultaneidad) ...

El siguiente paso es destornillar 4 tuercas por 14 de los espárragos del colector de escape (se desconectan los conductos de aire y se retiran los reflectores de calor del colector de escape), liberando así la turbina. Será más fácil hacer esto con una tapa con trinquete (hay muy poco espacio).

Desenroscamos las tuercas con arandelas de goma en la tapa de la válvula, retiramos la tapa de la válvula. Ahora puede empezar a desmontar la culata. Pero no se apresure, debe aflojar los tornillos 14 con cuidado en una secuencia determinada para que no se doble como una "casa".

Una vez desatornillado, retiramos inmediatamente la cabeza con los colectores de admisión y escape, mientras que la junta de metal puede deslizarse fuera de los pernos de la brida de salida (al desacoplar las partes del colector de escape).

Examinamos la junta debajo de la cabeza, la superficie de los pistones y la superficie de la cabeza adyacente a ellos, determinamos las causas de nuestros problemas (grietas entre las válvulas, rotura de la junta, grietas en las precámaras, etc.).

El montaje se realiza en orden inverso, primero limpiamos toda la superficie del bloque de incrustaciones y otros contaminantes, es recomendable revisarlo también en un plano.

Colocamos la junta, nos aseguramos de que las guías (insertadas en el bloque de cilindros) estén en su lugar y la junta esté bien asentada sobre ellas y coincida claramente con los agujeros. En la parte superior colocamos el cabezal ensamblado con los colectores instalados (no olvides, después de reparar el cabezal y ensamblarlo, asegúrate de que la polea de la leva se aprieta con un par de 88 NM, y colóquelo en una posición donde los riesgos se combinen en la polea del árbol de levas a lo largo del corte superior de la cabeza; de lo contrario, con otras posiciones de la válvula, la cabeza simplemente no se asentará en su lugar). Nos aseguramos de que los cuatro pasadores con una junta metálica entren en los orificios de la brida de admisión del turbocompresor.

Lo bajamos lentamente, sujetando la cabeza del bloque, asegurándonos de que se asiente de forma ordenada y firme en los casquillos guía. Apretamos la cabeza del bloque en varios pasos, primero en la secuencia acordada, usando una llave dinamométrica, apretamos con un par de 44-45 Nm, luego marcamos la posición de los pernos con un marcador blanco, aplicamos riesgos desde el centro del perno dirígete al frente del motor. Luego giramos los pernos 90 grados en la misma secuencia, dejando la cabeza parada, continuamos brochando, giramos los pernos otros 90 grados, como resultado, los riesgos en los pernos deben mirar hacia la parte trasera del motor, y el par alcanzará 100-110 NM. En cuanto a las preguntas, ¿vale la pena, después de que el motor haya pasado 500-1000 km, para estirar la cabeza nuevamente, todos deciden por sí mismos, dependiendo del material del que está hecha la junta y otras condiciones, pero presionadas en lo anterior? De esta manera, la cabeza en un adicional no debería necesitar un broche.

Veamos si hemos perdido la posición del cigüeñal. Con una llave 17 sujetar la polea de la bomba de inyección en una posición tal que las marcas que hagamos con un rotulador blanco antes de retirar la correa de distribución queden alineadas sin ningún problema, mientras sujetamos la polea de la bomba de inyección enganchamos la correa y la polea del árbol de levas. (también de acuerdo con las marcas blancas en la correa y la polea), el juego libre seleccione el rodillo tensor con el resorte instalado, una vez más proporcione la tensión de la correa de distribución y fije el perno tensor con un par de 37 NM. Comprobaremos la corrección de la instalación de la correa de distribución girando el perno del cigüeñal en el sentido de las agujas del reloj para asegurarnos de que nada se pegue y que las válvulas y los pistones no coincidan, y que las marcas no vayan a ninguna parte y estén colocadas correctamente (lo que usted diga).

1. Sensor de temperatura (para visualización en el panel de instrumentos);

2. resistencia adicional de la segunda etapa de incandescencia;

3. salida de refrigerante del cabezal del bloque para conectar la máquina de calentamiento a la bomba de combustible de alta presión;

4. Espárragos a la brida adaptadora del colector de escape a la turbina.

Sujetamos el colector de escape a la cabeza con un momento. 47NM, apriete el colector de admisión con pernos a un par de 18 NM.

Así es como se ve una culata ya extendida (las marcas en las cabezas de los pernos miran hacia atrás). Los números indican la secuencia de apretar los pernos en un patrón entrecruzado desde el centro hacia los bordes (si siente que durante el brochado algún perno se estira y comienza a ir más fácil, desatorníllelo inmediatamente y reemplácelo con un perno nuevo).

El cinturón en sí, preferiblemente el original, debe colocarse de modo que las marcas en él sean legibles cuando se ve desde la parte trasera del motor. Primero lo colocamos en la polea del árbol de levas, luego, sujetando la llave en el perno de la polea de la bomba de alta presión, lo atravesamos (no debe haber holgura, aunque a la bomba de combustible de alta presión no le guste en esta posición, intenta resbalar, sosténgala), luego pasamos por el reverso de la bomba de correa y nos ponemos en el engranaje del cigüeñal, de modo que las marcas también queden alineadas (una muesca en la tapa de la bomba de aceite con un punto en el engranaje de distribución del cigüeñal falda, ver la imagen de abajo), y luego lo conducimos a lo largo del rodillo de derivación, sin soltarlo, en tensión. Llevamos todo el movimiento libre de la correa al rodillo con resorte, que regula la tensión de la correa. Comprobamos la tensión y arreglamos el rodillo.

Si no se ha quitado la correa, puede colocar correctamente la marca en el engranaje de distribución del cigüeñal, cubierto por una carcasa, enfocándose en la aguja en la tapa de la carcasa de la bomba de aceite y la muesca en la llanta de la polea del cigüeñal (siempre que la ranura de chapa en la polea no se ha vuelto a afilar!).

Montamos las tapas, carcasas, un generador con bomba de vacío, sujetamos la brida del colector a la turbina (4 tuercas por 14), instalamos las correas. Las boquillas deben apretarse con un par de 64NM, cuidar previamente las arandelas de aluminio (4 piezas) con orificios para el flujo de retorno, 4 arandelas tubulares reflectantes de llama (para triturar debajo de las boquillas), arandelas de bronce debajo de la propia boquilla (si no está muy dañado, puede reutilizarlo). Instalamos la línea de "retorno", encima de ella apretamos las tuercas con un par 29NM... Apretamos las bujías incandescentes a un par de 13 NM.

Con los inyectores, también hay un problema con un canal de retorno obstruido en ellos, generalmente después de ensamblar el motor, no instalo un tubo de retorno, bombeo la bomba de inyección y lleno los tubos hasta los terminales en los inyectores y enciendo el motor. Por la forma en que las gotas de diesel vuelan desde el canal de retorno de cada boquilla, se puede juzgar sobre el paso del exceso de combustible desde el canal de “retorno” de la boquilla a la línea de metal para recolectar y eliminar el exceso de combustible diesel. El inyector, desde donde no sale el exceso de combustible, requiere limpieza y ajuste.

El temblor del motor también puede ser causado por soportes del motor rotos o transmisiones automáticas (transmisiones manuales).

Es posible determinar qué inyector no funciona en absoluto en un motor en funcionamiento, dando secuencialmente un bloque de terminales a cada inyector para encontrar uno cuyo funcionamiento del motor prácticamente no cambiará, pero este método solo puede encontrar un inyector completamente atascado.Debe actuar con cuidado, porque hay un bus de bujías incandescentes cerca (que en el momento del arranque, y luego continúa manteniendo el voltaje durante algún tiempo) y puede cortocircuitarlo, lo que provocará un arco y una falla del fusible en el unidad de potencia con un valor nominal de 80 amperios. Pero para encontrar la boquilla que vierte, o no tiene un corte claro, rociado normal, obstruido con canales en el "retorno", es más difícil, debe verificarlos y, posiblemente, el mamparo y el ajuste en el soporte.

Puede ser necesario ajustar la velocidad de ralentí, el cable del pedal del acelerador. Ensamble las cubiertas y coloque los asientos y pruebe el motor parcialmente remanufacturado con un cabezal nuevo (contratado o refabricado) en una prueba de manejo.

Enlaces patrocinados. Mostrado solo para usuarios no registrados

Si hace frío de la estufa, por supuesto, hay un enchufe de aire. Se llena el sistema, por supuesto que el grifo de la estufa está abierto, se apaga el gas, eso es. bomba crea presión en el sistema. Toca las tuberías adecuadas a la estufa, como regla, la superior se calienta un poco antes, la entrada. A medida que la salida inferior comienza a calentarse, el calor definitivamente debe venir de la estufa. Además, si hay sobrecalentamiento, vea la culata. Estos motores tienen un problema: grietas entre los asientos de las válvulas. ¿Cuántos no quitaron la culata? No tengo miedo, la gente simplemente no entiende que un motor diesel no como revoluciones de más de 3000. 2º, 2LT Y sin embargo, al cambiar el termostato, hay que ponerlo con el orificio hacia arriba, especialmente para el correcto llenado del sistema con anticongelante.

En el artículo anterior, proporcioné información sobre puntos débiles y las desventajas del motor diesel 1C. La próxima generación de motores 2C de Toyota Motor Corporation, parecería, por el contrario, debe ser de mejor calidad, porque la experiencia de la corporación y el progreso científico y tecnológico están en constante evolución. Pero desafortunadamente, no se puede decir nada bueno sobre los motores diesel de la línea 2C en comparación con 1C, pero hay más inconvenientes. Modelos de coches Toyota en los que se encuentran instalados estos motores con un volumen de 2L se enumeran a continuación:

- Kaldina CT190 / 196/198 de 1992 a 1998, 2C-I4, 2C-TI4;

- Karina CT150 de 1984 a 1988, 2C-T4;

- Karina CT170 / 176 de 1988 a 1992, 2C-I4;

- Karina CT190 / 195 de 1992 a 1996, 2C-I4;

- Karina 2 CT150 de 1983 a 1987, 2C-I4;

- Karina 2 CT170 de 1987 a 1992, 2C-I4;

- Karina E CT190 de 1992 a 1996, 2C-L-I4, 2C-II-I4;

- Crown CT150 1983 a 1987, 2C-II-I4, 2C-L-I4, 2C-I4, 2C-T-I4;

- Crown CT170 / 176/177 de 1987 a 1992, 2C-L-I4, 2C-I4, 2C-T-I4;

- Crown CT190 / 195 de 1992 a 1996, 2C-II-I4, 2C-L-I4,2C-T-I4;

- Litays / Town Ice CM26 de 1985 a 1986, 2C-I4, 2C-T-I4-T;

- Litays CM0 / 31/36/41 de 1985 a 1992, 2C-I4, 2C-T-I4-T;

- Litays / Town Ice CM51 / 52/55/60/61/65 de 1989 a 1999, 2C-I4, 2C-T-I4-T;

- Litays / Town Ice CP21 / 27/28/36 de 1984 a 1996, 2C-I4, 2C-T-I4-T;

- Litays / Town Ice CP41 / 51 de 1996 a 1989, 2C-I4, 2C-T-I4-T;

- Sprinter CE95 de 1989 a 1991, 2C;

- Sprinter CE100 / 104/106/108/109 de 1991 a 1998, 2C;

- Sprinter CE110 / 114 de 1995 a 1998, 2C;

- Avensis CT220 de 1997 a 2000, 2C-TE;

- Carolla CE110 de 1995 a 2001, 2C-E.

Todos los puntos débiles y limitaciones motor 1C heredó 2C y adicionalmente (ver más abajo).

- Pérdida de compresión en dos cilindros, en la mayoría de los casos en 3 y 4 cilindros;

- Desgaste rápido de motores 2C y 2C-T instalados en minibuses;

- Falta de servicios para el ajuste y problema de piezas de bomba de inyección con electrónica en caso de reparación en motores 2C-E, 2C-TE.

Pérdida de compresión en dos cilindros, en la mayoría de los casos en 3 y 4 cilindros

La pérdida de compresión, por regla general, en los motores problemáticos de 3 y 4 cilindros se produce debido a fugas en las tuberías de aire que conectan el filtro de aire con la turbina y con el colector de aire. El polvo penetra a través de lugares con fugas y se mezcla con el aceite y llega con aceite a la superficie de las piezas que se frotan, las tritura y las inutiliza rápidamente. Por esta razón, el grupo cilindro-pistón y las placas de la válvula de admisión fallan rápidamente. En consecuencia, el desgaste de los discos de la válvula aumenta las holguras térmicas y desaparece la compresión.

Desgaste rápido de motores 2C y 2C-T instalados en minibuses

En pocas palabras, estos motores no están diseñados para minibuses, porque son mucho más pesados y de mayor tamaño, lo que aumenta la carga en los motores. En motores con bombas de inyección controladas electrónicamente, este problema está ausente.

Falta de servicios para el ajuste y problema de piezas de la bomba de inyección con electrónica en caso de su reparación en motores 2C-E, 2C-TE

Por supuesto, la bomba de inyección controlada electrónicamente ha beneficiado a los motores:

- consumo reducido de combustible;

- reducción de emisiones tóxicas;

- mayor uniformidad del funcionamiento del motor;

- los motores son silenciosos.

Pero la desventaja es que muy raramente hay servicios que son capaces de diagnosticar y ajustar tales bombas de combustible de alta presión de acuerdo con los modos y parámetros establecidos por los diseñadores. La dificultad es que no hay especialistas de este nivel de formación, así como repuestos y equipos tecnológicos para el trabajo requerido.

PD Estimados propietarios de Toyota con motores 2C! Puede comentar sobre las debilidades y deficiencias identificadas por usted en su práctica personal al operar automóviles.

A decir verdad, los motores 2C y 2C-T se pueden llamar con razón una palabra que comience con la letra G. La calidad no es un desorden ... El problema, como lo entendí no solo para mí, sino para todos los operadores de diesel, es el Salida de gases al radiador y tanque de expansión. La razón está oculta en particiones débiles en la cabeza del motor, como resultado de un ligero sobrecalentamiento del motor, aparecen microfisuras, que son muy difíciles de encontrar, como resultado, se repara el motor. Y es mejor no hacer reparaciones y poner 3C y olvidarse de todos los problemas, esto ya es una etapa pasada.

Estoy en desacuerdo. Cuando se sobrecalienta, aparecerán microgrietas en cualquier motor. Es necesario monitorear el sistema de enfriamiento. Si todos los sistemas están en buen estado de funcionamiento, el motor parece mucho tiempo. Por ejemplo, tengo Kaldin para 2C, 400 mil km sin reparaciones importantes, decidí medir la compresión en los cilindros, en todas partes en 32-33, para que puedas olvidarte de la capital por ahora.

Cualquier motor puede estropearse. Tienes que vigilarlo de cerca y no te defraudará. Gran motor.

¿Puede decirme si el motor 2c se adapta al mini camión Lit Ice?

En primer lugar, para una revisión de alta calidad del motor, se necesita un mecánico experimentado y con conocimientos. Después de todo, la revisión, a diferencia de las reparaciones actuales, requiere mucho más conocimiento y habilidades.

La razón más común de esta operación costosa es el desgaste severo del motor. Como regla general, esto sucede después de una larga carrera o debido a un funcionamiento incorrecto, generalmente un cambio de aceite inoportuno o una violación del régimen de temperatura. Pero puede haber otras razones por las que se necesita un capital de motor. El llamado golpe de ariete, cuando una cantidad abruptamente grande de líquido ingresa al sistema de admisión de aire o un daño mecánico como resultado de un accidente.

En el proceso de verificación del estado del motor, se utiliza un dispositivo especial: un medidor de compresión. Además, un mecánico profesional utiliza un modelo especial de estetoscopio. El compresor se inserta en el orificio de la bujía, el módulo de encendido se apaga y el motor de arranque hace varias revoluciones en cada cilindro hasta obtener el valor máximo. El valor normal es de 8,5 MPa.

La revisión del motor afecta a casi todos los componentes del motor. Aquí hay una lista de piezas de reacondicionamiento del motor:

- reparar medios anillos;

- 7 grandes y 5 pequeños. abrazaderas

- juego de bujías;

- manguera de vacío;

- cojinetes principal y de biela p 1 juego;

- un juego de pistones y dedos;

- juego de anillos;

- un juego completo de válvulas;

- kit de guía de válvula;

- sellos de válvula (sellos de vástago de válvula) para todas las válvulas;

- retenes de aceite de motor 3 piezas;

- juntas 3 uds. (cabezal de bloque, paleta y tapa de válvula);

- filtro de aceite;

- 6 litros de aceite mineral para el motor (m6);

- aceite de transmisión para el punto de control (4 l.);

- para tapa de válvula 2 arandelas de goma;

- juego de tornillos de cabeza de bloque;

- un juego completo de espaciadores de papel;

- bomba de aceite con entrada;

- 10 litros de anticongelante;

- filtro de aire;

- correa de distribución;

- cinturón generador;

- tubo de respiradero;

- abrazadera especial para el silenciador.

La lista de repuestos es bastante larga, pero depende directamente de la cantidad de trabajo futuro. A costa de las piezas de repuesto, nunca se puede decir algo inequívocamente. Todo depende del fabricante y del centro comercial o taller de automóviles.

Esta cantidad de trabajo en la revisión del motor requiere tantas piezas de repuesto:

- quitar el motor;

- lavado de motor;

- desmontaje del motor;

- detección de fallas en las partes del motor;

- reparación de la culata de cilindros;

- taladrado y bruñido del bloque de cilindros;

- reemplazo de los revestimientos del eje de transmisión de la bomba de aceite;

- rectificado de cigüeñales;

- pulido de cigüeñales;

- quitar e instalar tapones, limpiar los canales del cigüeñal;

- reemplazo del cojinete del eje de entrada;

- rectificado de la superficie para el sello de aceite del cigüeñal;

- represión de pistones;

- ensamblaje del motor;

- instalación del motor.

Todo esto también requiere una gran cantidad de herramientas. El cerrajero mecánico utiliza casi todo su arsenal. No solo un juego estándar de llaves, sino también herramientas especiales, extractores, pinzas, desviadores y otros trucos.

Un elemento aparte es el rodaje del motor después de la revisión. Este es un proceso separado y muy importante que merece una consideración especial.

El costo de una revisión del motor depende, como ya se mencionó, de muchos factores. Esta es la región donde se llevará a cabo el trabajo, y el costo de las piezas y el potencial contractual del propietario del automóvil. Pero, en general, puede concentrarse en la cifra de 20-30,000 rublos para un motor VAZ de 16 válvulas.

Debe saber que incluso después de haber sido enviado a reparar, pueden surgir algunas dificultades adicionales en el proceso de trabajo. Ni un solo maestro, con ningún diagnóstico, determinará el grado de desgaste de las paredes de la camisa del cilindro. La versión básica tiene en cuenta el trabajo en el agujero del cilindro para el nuevo pistón. Sin embargo, después del desmontaje, la inspección directa puede indicar la necesidad de reemplazar las camisas de los cilindros. En este caso, tendrás que comprar un juego de cilindros y reprimirlos. Lo mismo ocurre con el cigüeñal del motor. Un patrón de desgaste completo y confiable solo se mostrará mediante el desmontaje completo.

Vale la pena señalar que este reemplazo de trabajo no afectará en gran medida el costo total.

En caso de daños mecánicos en el bloque de cilindros o en su cabeza, el maestro enviará la pieza para el procesamiento de soldadura con argón. Esta es la soldadura de grietas, astillas, fallas. La cabeza puede deformarse y deberá lijarse. Pero todo esto, como dicen, solo mostrará una autopsia.

Se recomienda al realizar trabajos de revisión, averiar y, si es necesario, sustituir las piezas del embrague. Defecto la caja de cambios y cambie el aceite en ella. Esto es muy conveniente cuando el motor está completamente desmontado.

La reparación ha terminado. Ahora el motor está funcionando en frío. En diferentes estaciones de reparación, se fabrica de diferentes maneras. La mejor opción, sin embargo, es un rodaje en el banco. El motor retirado se instala en un soporte especial, el aceite se vierte a la velocidad y, girando en el soporte, comienzan a girar a una velocidad determinada. Sin embargo, ahora es bastante difícil encontrar una posición.La mayoría de las veces, solo en grandes centros de servicio con precios exorbitantes. Las pequeñas estaciones de servicio también salen de la situación. Hay dispositivos caseros de un motor eléctrico de una red de 220V, un engranaje reductor y accesorios para el perno de la polea del cigüeñal. Este sistema también maneja el rodaje en frío. La ventaja de este dispositivo es que se puede utilizar en un motor ya instalado que no está conectado a la fuente de alimentación ni al sistema de encendido.

Tanto el rodaje en frío como en caliente debe realizarse con aceite mineral. Este es un requisito previo. Solo el aceite mineral proporcionará un lapeado de alta calidad de las piezas.

Un rodaje en frío dura aproximadamente 15 minutos. Después de eso, el maestro observa el estado del aceite con una varilla de nivel y, a veces, quita la tapa de la válvula para controlarlo. Luego comienza durante otros 25-30 minutos. Eso es todo, ahora el motor se puede conectar completamente al sistema del automóvil.

Después de la verificación del rodaje en frío y del arranque del motor, comienza el período de rodaje en caliente. Consiste en operar la máquina de forma suave. Es decir, es recomendable no overclockear el motor por encima de las 5000 rpm, no cargar el coche con un peso excesivo y no calentar demasiado. De lo contrario, opere como de costumbre. Este modo debe mantenerse a 3500 kilómetros. Después de eso, debe drenar el aceite usado. Es aconsejable llenar la descarga y hacer funcionar al ralentí durante varios minutos. Vacíe el enrojecimiento. Ahora puedes rellenar fresco.

A partir de ese momento se vierten los semisintéticos habituales. El período de rodaje ha terminado y puede utilizar la máquina como de costumbre. Solo entonces podremos decir que la revisión se completó con éxito. A continuación se muestra un video informativo útil:

| Video (haga clic para reproducir). |