En detalle: hágalo usted mismo reparación del motor yamz 650 de un maestro real para el sitio my.housecope.com.

Manual de reparación YaMZ 650 (pdf, 14,3 Mb)

Manual de funcionamiento de YaMZ 650 (pdf, 3,5 Mb)

Materiales técnicos para YaMZ 650

- copias de certificados de conformidad:

- dibujo dimensional del motor:

Material publicitario para YaMZ 650

- presentación del motor YaMZ 650 parte 1 parte 2 parte 3

Motor YaMZ-650. MR - Parte 16

DESMONTAJE Y MONTAJE DE GRUPOS DE MOTOR

Desmontaje de la bomba de combustible.

(cm. Arroz. 91)

1. Desatornille los tornillos (1).

2. Comprima la bomba de cebado de combustible.

(2) con un martillo de plastico (3).

3. Retire la bomba de cebado de combustible. (2).

4. Quite la junta de la bomba de suministro de combustible.

5. Desatornille el perno (1) (cm. Arroz. 92a).

6. Retire el sensor de fase (2) (cm. Arroz. 92b).

7. Retire la junta del sensor de fase. (3).

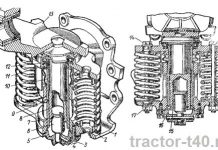

Arroz. 91. Retirar la bomba

bomba de combustible.

Arroz. 92. Extracción del sensor de fase de la bomba de combustible.

Aquí hay un enlace :.

Resulta que tenemos 2 litros de “pérdida” cargados y 1,25 litros vacíos, a unos 100 km de recorrido.

Si tenemos en cuenta que bajo una carga de 20 toneladas + transporte (unas 15 toneladas mínimo), obtenemos de 35 a 40 toneladas de carga total.

El motor STE de 400 potentes está bastante en el flotador, pero menos de 1300 min-1 no bajaremos, tomaremos el valor promedio de 1350 rpm.

Entonces, a una velocidad promedio de 50 km / h, recorreremos 400 km en solo 8 horas. Multiplique 8 por 60 minutos = 480 minutos x 1350 = 648,000 rpm en el eje del motor. Si en una revolución un 4T en línea 6 realiza tres ciclos de trabajo, entonces en 648.000 hará 1.944.000 ciclos de trabajo. Aquellos. si todos los cilindros tienen "falta" de refrigerante, divida 8 litros por 1944000 = 0,0041 ml (4,1 mm3 de volumen) para cada cilindro; o un culpable "come" refrigerante, luego 8 litros desaparecerán así: 8/648000 = 0.0123 ml por ciclo de un cilindro. bien puede ser el caso. centésima ml. en volumen STE alrededor de 12,3 mm3. STE es una cantidad tan minúscula del volumen del cilindro de este motor, que es solo el 6.6-1000000% de su volumen.

| Video (haga clic para reproducir). |

En general, el motor se come todo y ni siquiera chiHnetttt.

- limpiar a fondo y controlar todas las piezas;

- se recomienda desembalar el cojinete nuevo inmediatamente antes de la instalación, no quitar la grasa de conservación de los cojinetes nuevos;

- está prohibido reutilizar los anillos de retención y las juntas retiradas durante el desmontaje;

- si las piezas están apretadas, no utilice un martillo de cobre o latón;

- todas las piezas destinadas al prensado deben estar prelubricadas;

- se recomienda utilizar un mandril especialmente adaptado cada vez para excluir la entrada de partículas metálicas en los cárteres y cojinetes;

- algunas juntas tóricas deben tener grasa dentro de las bridas;

- Las piezas montadas "calientes" se calientan mediante una corriente de aire caliente en una cámara de calor.

Antes de comenzar el montaje, limpie a fondo todas las superficies de las piezas a las que se aplicarán los selladores. Deben eliminarse los restos de los fondos antiguos. Las conexiones roscadas se limpian con un cepillo y se golpean si es necesario.

1. Instale el cigüeñal del motor (consulte el artículo "Instalación del cigüeñal YaMZ-650")

2. Instale el grupo biela-pistón (Ver artículo "Reparación del grupo biela-pistón YaMZ-650")

3. Instale la placa de extremo:

Aplique sellador de extremos Loctite 518 al extremo del bloque de cilindros, como se muestra en la Fig. una.

Instale los dos rieles en el bloque de cilindros.

Instale la chapa del extremo en su lugar y atornille los pernos de su fijación al bloque de cilindros.

4. Instale los ejes de los engranajes intermedios.

Apretar los tornillos de fijación de la placa con un par final de Mcr = 20 ± 4 Nm, y los tornillos de los ejes de las ruedas dentadas con un par intermedio Mcr = 90 ± 18 Nm según el orden de la Fig. 2.

4. Instale la carcasa del volante:

Instale el pasador guía en el bloque de cilindros.

Aplique sellador al extremo del bloque para que encaje en la carcasa del volante (consulte la Fig. 3).

Instale la carcasa del volante en el bloque y atornille los tornillos de su fijación.

Apriete los pernos de montaje del cárter al siguiente par:

- para tornillos М14 - Мкр = 150 ± З0 Nm;

- para tornillos М8 - Мкр = 20 ± 4 Nm.Aplique sellador Loctite 542 a la parte roscada del perno М8х1.25 -100 mm

5. Instale los sellos de la carcasa del volante (consulte la Fig. 4):

Coloque la herramienta especial 2562 y el anillo protector (A) sobre ella.

Instale el sello del cigüeñal después de lubricar la superficie exterior (grasa Michelin-Tigre80 o Pneufix).

Retire la herramienta especial 2562.

El brazalete viene con un anillo protector que se coloca sobre la herramienta de instalación. El labio debe permanecer en este anillo hasta que esté completamente asentado en el cárter. No lubrique las bridas. No utilice el brazalete que se ha quitado del anillo.

El bloque de cilindros se instala en el soporte (ver Fig. 5), fijándolo con pasadores de fijación para los cuatro orificios del bloque. Los pernos con arandelas de resorte aseguran el soporte del motor de arranque. Los tapones de rosca y un cuadrado para el drenaje de aceite al compresor se atornillan en los orificios del bloque. Los tapones y la escuadra se colocan sobre masilla nitro, mina roja o blanqueado de plomo. Luego, usando un mandril (Fig. 108, a), se presiona el sello de aceite del eje de transmisión de la bomba de combustible, manteniendo una distancia de 69 mm desde el extremo del casquillo para el cojinete delantero hasta el sello de aceite. Con un mandril de seguridad (Fig. 108, b), instale la rueda dentada impulsada del conjunto impulsor de la bomba de combustible con el eje y los cojinetes. Los pernos de la brida de empuje se aseguran doblando los bordes de las arandelas de seguridad en el borde de los pernos. Los empujadores se montan en el siguiente orden. En el orificio de la partición trasera del bloque de cilindros 8, la parte trasera

casquillo 6 (Fig. 109); en el casquillo trasero introducir el eje extremo 7 con los empujadores 2 y colocar el casquillo distanciador 3 y colocar el casquillo intermedio 5 de los ejes empujadores. Otros ejes ensamblados con empujadores y sus casquillos se instalan de manera similar. Los empujadores deben girar sobre los ejes con facilidad, sin atascarse. Al instalar el conjunto del árbol de levas con engranajes y una brida de empuje, asegúrese de que las marcas en el impulsor 5 (ver Fig. 54) y los engranajes impulsados del impulsor de la bomba de combustible coincidan. La brida de empuje del eje se atornilla colocando arandelas de seguridad debajo de las cabezas de los pernos. La brida debe cubrir el agujero debajo

eje en el casquillo del eje del empujador delantero. La holgura circunferencial y en el engrane de los engranajes debe ser de 0.09-0.22 mm. Después de la instalación, es necesario doblar los bordes de las arandelas de seguridad en el borde de los pernos.

Después de retirar las tapas de los cojinetes principales del cigüeñal, limpie los planos de los conectores y las bancadas debajo de las camisas, coloque las camisas y las tapas de los cojinetes principales en su lugar y, lubricando las camisas con aceite diesel, coloque el cigüeñal, asegurándose de que las marcas en el engranaje del cigüeñal 3 y el engranaje 4 del árbol de levas está alineado. Los casquillos con orificios y ranuras se instalan en las ranuras del bloque. El tamaño de reparación de los cojinetes principales debe coincidir con el tamaño de reparación de los muñones principales del cigüeñal.

Luego, los medios anillos de empuje del cigüeñal se instalan en las ranuras del soporte principal trasero del bloque de modo que los lados de los anillos ranurados se unan a los extremos de empuje del eje, verifique la protuberancia de los pasadores por encima del plano de acoplamiento del empuje. medios anillos en la tapa trasera (6,2-6,8 mm) y coloque los medios anillos de empuje en la tapa con ranuras en los extremos de empuje del cigüeñal.

Habiendo lubricado los revestimientos colocados en las tapas de los cojinetes principales con aceite diesel, las tapas se instalan de acuerdo con la marca. El número de serie de la tapa debe coincidir con el número del soporte en el bloque, mientras que el lado de la marca de la tapa debe estar orientado hacia la fila izquierda de cilindros. La numeración de los soportes en el bloque comienza desde el frente.

Los tornillos de las tapas de los cojinetes de bancada, excepto los traseros, comenzando por el medio y terminando por los extremos, se aprietan en dos pasos (momento 30-32 kgf-m). Antes de apretar el cojinete principal trasero, es necesario, apretando ligeramente la tapa con los pernos, mover el cigüeñal hacia adelante y hacia atrás, alineando la posición de la tapa, y solo entonces apretar los pernos. Todos los pernos deben fijarse en pares, firmemente, pero sin rasgaduras, tirando de la chaveta. Los extremos del cable no deben sobresalir más allá de los extremos de la cubierta.Después de apretar los pernos, la holgura axial total entre el eje y los semianillos de empuje debe ser de 0.08- - 0.23 mm, la holgura circunferencial en el acoplamiento

Engranajes del cigüeñal y del árbol de levas en posición de trabajo 0,09-0,22 mm (dimensión a en Fig. 54). Después de apretar los pernos del cojinete principal, el eje debe poder girar fácilmente con la mano utilizando los pasadores.

El sello de aceite se presiona en la tapa de los engranajes de distribución con un mandril (Fig. 110, a). Después de presionar el sello de aceite, coloque las juntas derecha e izquierda y la cubierta de los engranajes de distribución. Para proteger el sello de aceite de daños al instalar la cubierta, use el mandril que se muestra en la Fig. 110, b.

A continuación, habiendo colocado las juntas previamente, se fija la bomba de agua en los espárragos de la tapa del engranaje de distribución con tuercas y arandelas elásticas, se fija el accionamiento del ventilador y la tapa superior de la unidad. La trampilla de la tapa superior se cierra con un tapón. El compresor de freno neumático se monta después de las pruebas de aceptación del motor.

Luego se instala el soporte de soporte delantero del motor, se aprietan cuatro pernos (el par es de 9-11 kgf-m), se presiona la llave de la polea del cigüeñal, se presiona la polea contra el tope y se asegura con un perno. Después de desatornillar tres tuercas, retire la pared lateral de la polea de la bomba de agua, colóquese la correa, coloque la pared lateral de la polea en su lugar y verifique la tensión de la correa. La deflexión de la rama bajo la acción de una fuerza de 3 kgf aplicada en el medio de la rama debe ser de 10-15 mm. Si es necesario aumentar la tensión de la correa, reduzca el número de calces entre las paredes laterales de la polea. Las juntas retiradas se colocan debajo de las tuercas en el exterior de la pared lateral de la polea.

Con un mandril / (Fig. 111, a), presione el sello de aceite 2 en la carcasa del volante 3, coloque la junta y la carcasa del volante en su lugar.

Para proteger el sello de aceite de daños durante la instalación de la carcasa del volante, se coloca un mandril especial en el extremo trasero del cigüeñal 4 (Fig. 111, b). Los pernos de montaje del cárter se aprietan en dos pasos (el par de apriete final es de 8-10 kgf-m). Después de apretar, verifique la facilidad de rotación de los empujadores.

El volante está instalado en los pasadores del cigüeñal. Para facilitar la instalación del volante en la posición deseada en el cubo del volante y en el extremo del cigüeñal, están estampados los números 2 (Fig. 112), los cuales deben alinearse durante el montaje. El volante está unido al cigüeñal con ocho pernos, colocando una placa de bloqueo debajo de cada dos pernos. Los tornillos se aprietan en dos pasos. El par de apriete final es de 20-22 kgf-m. Las placas de bloqueo están dobladas en el borde de los pernos, como se muestra en la Fig. 112.

Después de eso, el respiradero se fija con dos pernos con arandelas de resorte al final del bloque y una abrazadera a la carcasa del volante, se instala un filtro de aceite centrífugo, asegurando que los orificios para el paso de aceite en el bloque y la junta coincidan ( Si es necesario, la junta debe girarse hacia el otro lado), se adjunta un filtro de aceite grueso y un filtro de combustible fino. Al instalar una bomba de combustible de alta presión ensamblada con un embrague automático y un regulador, se coloca un soporte debajo del extremo saliente del eje 4 (Fig.113) del accionamiento de la bomba y se presiona la llave, el medio acoplamiento 7 se coloca en el eje 4, alineando las marcas a en la brida 5 y el semiacoplamiento 7; instale una bomba de combustible de alta presión con un embrague automático y un regulador; coloque la arandela 8, asegurándose de que los espacios entre las levas de la mitad motriz del acoplamiento y el extremo del embrague automático 9 estén dentro de 0,7-1,0 mm (las marcas en la mitad delantera del acoplamiento deben estar alineadas), apriete y chasquee la tuerca 13 para asegurar la mitad del acoplamiento.

A continuación, se aseguran las tuberías de combustible de baja presión. El tubo de suministro de combustible a la bomba de inyección no debe tocar el perno del tubo de drenaje del inyector y la cubierta superior del bloque. Coloque arandelas de sellado debajo de los extremos de los tubos y las cabezas de los pernos huecos.

Después de limpiar los asientos de las camisas y el bloque de cilindros, se instala un conjunto seleccionado de camisas en el orificio del bloque de cilindros.La protuberancia de los collares del manguito por encima del plano del bloque debe ser de 0.07-0.16 mm; la diferencia en los valores de protuberancia dentro de un banco de cilindros no debe exceder los 0.08 mm. Después de la medición, la posición del manguito en el bloque debe marcarse con una marca en relieve en la superficie superior no funcional del collar del manguito en la dirección de la parte frontal.

motor; Retire los manguitos del bloque, coloque las juntas tóricas y los anillos anticavitación lubricados con aceite en las ranuras e instale los manguitos en el bloque. El lado de la marca de cada revestimiento debe mirar hacia la parte delantera del motor. Al montar el juego biela-pistón, en un lado del pistón / introducir el circlip 13 (Fig.114) del bulón del pistón y, con la herramienta (ver Fig.15), colocar sucesivamente el raspador de aceite superior e inferior. anillos 4 (ver Fig. 114), el tercero, el segundo 3 y los primeros 2 anillos de compresión. Los biseles en los extremos de los anillos de compresión deben dirigirse hacia arriba, hacia la parte inferior del pistón, y los bloqueos de los anillos adyacentes deben girarse en direcciones opuestas. A continuación, el pistón con aros debe mantenerse en baño de aceite durante 10 minutos a una temperatura de aceite de 80-100 ° C, la biela 6 debe instalarse en el pistón de manera que el eje de la cabeza de la biela superior coincida con el eje del orificio para el bulón del pistón, y permitido). La cámara de combustión del pistón hacia adentro debe desplazarse hacia el perno largo 9 de la tapa de la biela. A continuación, se instala un segundo anillo de retención. Habiendo desatornillado los pernos de la biela 9 y 10, retire la cubierta de la biela 8 junto con los pernos y coloque los revestimientos 7, alineando las proyecciones de los revestimientos

con ranuras en las camas. El grupo de tamaño del conjunto de cojinetes de biela instalados en el motor debe corresponder al tamaño de reparación (o nominal) de los muñones de biela del cigüeñal. Se recomienda colocar los insertos usados en las camas donde se instalaron anteriormente y siempre en pares. Habiendo lubricado las camisas con aceite diesel, utilizando mandriles tecnológicos 14, los pistones, completos con bielas, se insertan en las camisas // de los cilindros, prelubricados con aceite. Las cámaras de combustión de los pistones deben estar desplazadas con respecto al eje del motor. Las tapas de las bielas se aprietan con sus pernos de fijación (par de apriete 17-19 kgf-m), comenzando con un perno largo. La holgura axial total entre los extremos de las cabezas inferiores de las bielas y las mejillas del cigüeñal debe ser de 0,15 a 0,57 mm. Las mediciones se realizan entre los extremos de las bielas y sus tapas. Si la brecha

El procedimiento de apriete de las tuercas se muestra en la fig. 116.

5-3-6; para el motor YaMZ-238; 1-5-4-2-6-3-7-8. El esquema de numeración de cilindros se muestra en la Fig. 117.

Luego se instala un conjunto de boquillas, con las que se probó y ajustó la bomba de inyección. No coloque más de una arandela de sellado debajo de la tuerca rociadora. La tuerca de fijación del soporte se aprieta con un par de 5-6 kgf-m. A continuación, coloque los tubos de drenaje de los inyectores y el tubo de salida de combustible y fije este último con una abrazadera en el espárrago del colector de admisión. Después de eso, es necesario instalar las tapas de culata, el tubo de conexión de los colectores de admisión con la brida del tubo del compresor en la parte delantera del motor, el filtro de aire, ensamblar los tubos de conexión y derivación de los termostatos de agua con mangueras. y abrazaderas e instálelas en el motor, retire el motor del soporte, colóquelo en un soporte e instale los sellos de arranque y transporte.

El impulsor del ventilador, el generador y el compresor, así como el embrague y la caja de cambios, se ensamblan después de que se haya completado el motor.

Motor diesel en línea YaMZ-650 - esta es la versión rusa del motor DCi11 francés, cuya licencia de producción "Grupo GAZ" adquirido a Renault Trucks en 2006. El motor ha demostrado su eficacia en los camiones Renault.Está previsto suministrar motores con licencia a la planta de automóviles de Minsk, a AvtoKrAZ y, en el futuro, a la planta de tractores de Kharkov. Con la ayuda del nuevo motor, GAZ Group también tiene la intención de actualizar los vehículos Ural.

Esta unidad de potencia con un volumen de trabajo de 11,12 litros y una potencia máxima de 412 CV. complementará la gama de modelos existente de motores YaMZ y se producirá simultáneamente con el "ocho" en forma de V de cosecha propia YaMZ-658.10 de 400 CV, que también cumple con la Euro 3. Por cierto, si realizamos un breve análisis comparativo, resulta que el motor YaMZ 650.10 tiene una capacidad superior (37,7%) litros, un 5,5% más de par motor menos por 280 kg de peso y un consumo de combustible ligeramente inferior. Además, el "seis" en línea es casi ideal en términos de aplomo.

Es importante señalar que JSC Avtodiesel se dedica a la producción del motor DCi11 por su cuenta, utilizando una línea tecnológica y equipos franceses, y no es una planta de ensamblaje. De acuerdo con el acuerdo firmado, el equipo se transportó a la región de Yaroslavl desde la planta de Lyon, y un grupo de ingenieros y trabajadores de YaMZ se capacitó en Renault Trucks y en las empresas de la empresa Bosch. ¿Por qué Francia abandonó la producción de este motor? El presidente de Renault Trucks, Stefano Szmielewski, lo explica así. Tras la conclusión de la alianza entre Renault Truck y Volvo, se decidió equipar todos los modelos de camiones con motores Volvo. En sustitución de su antecesor "seis" de la próxima generación, el DXi11 de 11 litros, aunque producido en Francia, fue creado con la participación del mismo Volvo, sobre la base de su unidad de 9 litros.

Antes del envío al cliente, cada motor se somete a un rodaje en caliente en el stand. Para ello, en TERZ se equipa un laboratorio especial. El motor se llena con refrigerante y aceite de motor precalentado, y luego funciona en diferentes modos durante unos 20 minutos. Para fines de 2007, 500 motores saldrán de la línea de ensamblaje en el modo de puesta en servicio, y la capacidad de diseño de producción es de 20,000 unidades por año. El recurso del motor antes de la revisión es de 1.000.000 km.

Hasta ahora, los motores YaMZ-650 se fabrican a partir de kits de montaje suministrados por Renault Trucks, pero ahora la planta cuenta con dos proveedores rusos. Los compresores de aire de dos cilindros Knorr-Bremse llegan al transportador desde Nizhny Novgorod (la planta del grupo de empresas Knorr-Bremse opera allí), y los mazos de cables provienen de Saratov (de la empresa Bosch Saratov). Está previsto que una mayor localización de la producción comience solo en la segunda mitad del próximo año. Se llevará a cabo utilizando una serie de unidades y piezas producidas en las empresas del Grupo GAZ y otras plantas de construcción de maquinaria de la Federación de Rusia, que cuentan con tecnologías modernas.

El uso de boquillas 518DLLA155P180 no estándar y los problemas de limpieza del aire provocaron quemaduras.

El aceite del motor no se cambió para MOT. En el intervalo entre el segundo y.

La cadena de transmisión de la bomba de aceite se rompió 77 mil kilómetros. Garantía.

El motor revisado está averiado. Después de la reparación del motor c.

El motivo del fallo del motor Subaru. Deben seguirse las recomendaciones de los fabricantes de automóviles.

El examen del petrolero para verificar el cumplimiento de GOST R 50913-96 se presentó al experto técnico.

El propietario del autobús de garantía decidió ahorrar dinero al reemplazar la correa de distribución c.

Habiendo comprado un tractor "nuevo" Kirovets K-700 a través de un intermediario, su nuevo propietario.

Como resultado de repostar con gasolina en mal estado, los pistones del motor se quemaron. Coche Mazda CX-9.

El mantenimiento del tractor Komatsu provocó daños en el motor. El tractor Komatsu está fuera.

En el último servicio de mantenimiento por parte de los mecánicos de la organización, se encontró al distribuidor.

3 tres centésimas de milímetro. también es de 0,03 mm.es (Para que usted lo represente) un milímetro Dividido en 100 partes. y solo 3 partes de eso.

Esto es muy poco.

Debido a esto, la presión no puede aparecer ni desaparecer con una diferencia de 2-3 valores.

que era diferente. Ellos no te lo dicen.

Según lo que he leído, creo que el intercambiador de calor también es una mierda de su parte.

Qué triste suena.

Pero tienes que coger el coche desde allí. Lo antes posible. y busque un nuevo lugar de reparación o ¡USTED MISMO!

El bloque de cilindros se instala en el soporte (ver Fig. 5), fijándolo con pasadores de fijación para los cuatro orificios del bloque. Los pernos con arandelas de resorte aseguran el soporte del motor de arranque. Los tapones de rosca y un cuadrado para el drenaje de aceite al compresor se atornillan en los orificios del bloque. Los tapones y la escuadra se colocan sobre masilla nitro, mina roja o blanqueado de plomo. Luego, usando un mandril (Fig. 108, a), se presiona el sello de aceite del eje de transmisión de la bomba de combustible, manteniendo una distancia de 69 mm desde el extremo del casquillo para el cojinete delantero hasta el sello de aceite. Con un mandril de seguridad (Fig. 108, b), instale la rueda dentada impulsada del conjunto impulsor de la bomba de combustible con el eje y los cojinetes. Los pernos de la brida de empuje se aseguran doblando los bordes de las arandelas de seguridad en el borde de los pernos. Los empujadores se montan en el siguiente orden. En el orificio de la partición trasera del bloque de cilindros 8, la parte trasera

casquillo 6 (Fig. 109); en el casquillo trasero introducir el eje extremo 7 con los empujadores 2 y colocar el casquillo distanciador 3 y colocar el casquillo intermedio 5 de los ejes empujadores. Otros ejes ensamblados con empujadores y sus casquillos se instalan de manera similar. Los empujadores deben girar sobre los ejes con facilidad, sin atascarse. Al instalar el conjunto del árbol de levas con engranajes y una brida de empuje, asegúrese de que las marcas en el impulsor 5 (ver Fig. 54) y los engranajes impulsados del impulsor de la bomba de combustible coincidan. La brida de empuje del eje se atornilla colocando arandelas de seguridad debajo de las cabezas de los pernos. La brida debe cubrir el agujero debajo

eje en el casquillo del eje del empujador delantero. La holgura circunferencial y en el engrane de los engranajes debe ser de 0.09-0.22 mm. Después de la instalación, es necesario doblar los bordes de las arandelas de seguridad en el borde de los pernos.

Después de retirar las tapas de los cojinetes principales del cigüeñal, limpie los planos de los conectores y las bancadas debajo de las camisas, coloque las camisas y las tapas de los cojinetes principales en su lugar y, lubricando las camisas con aceite diesel, coloque el cigüeñal, asegurándose de que las marcas en el engranaje del cigüeñal 3 y el engranaje 4 del árbol de levas está alineado. Los casquillos con orificios y ranuras se instalan en las ranuras del bloque. El tamaño de reparación de los cojinetes principales debe coincidir con el tamaño de reparación de los muñones principales del cigüeñal.

Luego, los medios anillos de empuje del cigüeñal se instalan en las ranuras del soporte principal trasero del bloque de modo que los lados de los anillos ranurados se unan a los extremos de empuje del eje, verifique la protuberancia de los pasadores por encima del plano de acoplamiento del empuje. medios anillos en la tapa trasera (6,2-6,8 mm) y coloque los medios anillos de empuje en la tapa con ranuras en los extremos de empuje del cigüeñal.

Habiendo lubricado los revestimientos colocados en las tapas de los cojinetes principales con aceite diesel, las tapas se instalan de acuerdo con la marca. El número de serie de la tapa debe coincidir con el número del soporte en el bloque, mientras que el lado de la marca de la tapa debe estar orientado hacia la fila izquierda de cilindros. La numeración de los soportes en el bloque comienza desde el frente.

Los tornillos de las tapas de los cojinetes de bancada, excepto los traseros, comenzando por el medio y terminando por los extremos, se aprietan en dos pasos (momento 30-32 kgf-m). Antes de apretar el cojinete principal trasero, es necesario, apretando ligeramente la tapa con los pernos, mover el cigüeñal hacia adelante y hacia atrás, alineando la posición de la tapa, y solo entonces apretar los pernos. Todos los pernos deben fijarse en pares, firmemente, pero sin rasgaduras, tirando de la chaveta. Los extremos del cable no deben sobresalir más allá de los extremos de la cubierta. Después de apretar los pernos, la holgura axial total entre el eje y los semianillos de empuje debe ser de 0.08- - 0.23 mm, la holgura circunferencial en el acoplamiento

Engranajes del cigüeñal y del árbol de levas en posición de trabajo 0,09-0,22 mm (dimensión a en Fig. 54).Después de apretar los pernos del cojinete principal, el eje debe poder girar fácilmente con la mano utilizando los pasadores.

El sello de aceite se presiona en la tapa de los engranajes de distribución con un mandril (Fig. 110, a). Después de presionar el sello de aceite, coloque las juntas derecha e izquierda y la cubierta de los engranajes de distribución. Para proteger el sello de aceite de daños al instalar la cubierta, use el mandril que se muestra en la Fig. 110, b.

A continuación, habiendo colocado las juntas previamente, se fija la bomba de agua en los espárragos de la tapa del engranaje de distribución con tuercas y arandelas elásticas, se fija el accionamiento del ventilador y la tapa superior de la unidad. La trampilla de la tapa superior se cierra con un tapón. El compresor de freno neumático se monta después de las pruebas de aceptación del motor.

Luego se instala el soporte de soporte delantero del motor, se aprietan cuatro pernos (el par es de 9-11 kgf-m), se presiona la llave de la polea del cigüeñal, se presiona la polea contra el tope y se asegura con un perno. Después de desatornillar tres tuercas, retire la pared lateral de la polea de la bomba de agua, colóquese la correa, coloque la pared lateral de la polea en su lugar y verifique la tensión de la correa. La deflexión de la rama bajo la acción de una fuerza de 3 kgf aplicada en el medio de la rama debe ser de 10-15 mm. Si es necesario aumentar la tensión de la correa, reduzca el número de calces entre las paredes laterales de la polea. Las juntas retiradas se colocan debajo de las tuercas en el exterior de la pared lateral de la polea.

Con un mandril / (Fig. 111, a), presione el sello de aceite 2 en la carcasa del volante 3, coloque la junta y la carcasa del volante en su lugar.

Para proteger el sello de aceite de daños durante la instalación de la carcasa del volante, se coloca un mandril especial en el extremo trasero del cigüeñal 4 (Fig. 111, b). Los pernos de montaje del cárter se aprietan en dos pasos (el par de apriete final es de 8-10 kgf-m). Después de apretar, verifique la facilidad de rotación de los empujadores.

El volante está instalado en los pasadores del cigüeñal. Para facilitar la instalación del volante en la posición deseada en el cubo del volante y en el extremo del cigüeñal, están estampados los números 2 (Fig. 112), los cuales deben alinearse durante el montaje. El volante está unido al cigüeñal con ocho pernos, colocando una placa de bloqueo debajo de cada dos pernos. Los tornillos se aprietan en dos pasos. El par de apriete final es de 20-22 kgf-m. Las placas de bloqueo están dobladas en el borde de los pernos, como se muestra en la Fig. 112.

Después de eso, el respiradero se fija con dos pernos con arandelas de resorte al final del bloque y una abrazadera a la carcasa del volante, se instala un filtro de aceite centrífugo, asegurando que los orificios para el paso de aceite en el bloque y la junta coincidan ( Si es necesario, la junta debe girarse hacia el otro lado), se adjunta un filtro de aceite grueso y un filtro de combustible fino. Al instalar una bomba de combustible de alta presión ensamblada con un embrague automático y un regulador, se coloca un soporte debajo del extremo saliente del eje 4 (Fig.113) del accionamiento de la bomba y se presiona la llave, el medio acoplamiento 7 se coloca en el eje 4, alineando las marcas a en la brida 5 y el semiacoplamiento 7; instale una bomba de combustible de alta presión con un embrague automático y un regulador; coloque la arandela 8, asegurándose de que los espacios entre las levas de la mitad motriz del acoplamiento y el extremo del embrague automático 9 estén dentro de 0,7-1,0 mm (las marcas en la mitad delantera del acoplamiento deben estar alineadas), apriete y chasquee la tuerca 13 para asegurar la mitad del acoplamiento.

A continuación, se aseguran las tuberías de combustible de baja presión. El tubo de suministro de combustible a la bomba de inyección no debe tocar el perno del tubo de drenaje del inyector y la cubierta superior del bloque. Coloque arandelas de sellado debajo de los extremos de los tubos y las cabezas de los pernos huecos.

Después de limpiar los asientos de las camisas y el bloque de cilindros, se instala un conjunto seleccionado de camisas en el orificio del bloque de cilindros. La protuberancia de los collares del manguito por encima del plano del bloque debe ser de 0.07-0.16 mm; la diferencia en los valores de protuberancia dentro de un banco de cilindros no debe exceder los 0.08 mm. Después de la medición, la posición del manguito en el bloque debe marcarse con una marca en relieve en la superficie superior no funcional del collar del manguito en la dirección de la parte frontal.

motor; Retire los manguitos del bloque, coloque las juntas tóricas y los anillos anticavitación lubricados con aceite en las ranuras e instale los manguitos en el bloque. El lado de la marca de cada revestimiento debe mirar hacia la parte delantera del motor.Al montar el juego biela-pistón, en un lado del pistón / introducir el circlip 13 (Fig.114) del bulón del pistón y, con la herramienta (ver Fig.15), colocar sucesivamente el raspador de aceite superior e inferior. anillos 4 (ver Fig. 114), el tercero, el segundo 3 y los primeros 2 anillos de compresión. Los biseles en los extremos de los anillos de compresión deben dirigirse hacia arriba, hacia la parte inferior del pistón, y los bloqueos de los anillos adyacentes deben girarse en direcciones opuestas. A continuación, el pistón con aros debe mantenerse en baño de aceite durante 10 minutos a una temperatura de aceite de 80-100 ° C, la biela 6 debe instalarse en el pistón de manera que el eje de la cabeza de la biela superior coincida con el eje del orificio para el bulón del pistón, y permitido). La cámara de combustión del pistón hacia adentro debe desplazarse hacia el perno largo 9 de la tapa de la biela. A continuación, se instala un segundo anillo de retención. Habiendo desatornillado los pernos de la biela 9 y 10, retire la cubierta de la biela 8 junto con los pernos y coloque los revestimientos 7, alineando las proyecciones de los revestimientos

con ranuras en las camas. El grupo de tamaño del conjunto de cojinetes de biela instalados en el motor debe corresponder al tamaño de reparación (o nominal) de los muñones de biela del cigüeñal. Se recomienda colocar los insertos usados en las camas donde se instalaron anteriormente y siempre en pares. Habiendo lubricado las camisas con aceite diesel, utilizando mandriles tecnológicos 14, los pistones, completos con bielas, se insertan en las camisas // de los cilindros, prelubricados con aceite. Las cámaras de combustión de los pistones deben estar desplazadas con respecto al eje del motor. Las tapas de las bielas se aprietan con sus pernos de fijación (par de apriete 17-19 kgf-m), comenzando con un perno largo. La holgura axial total entre los extremos de las cabezas inferiores de las bielas y las mejillas del cigüeñal debe ser de 0,15 a 0,57 mm. Las mediciones se realizan entre los extremos de las bielas y sus tapas. Si la brecha

El procedimiento de apriete de las tuercas se muestra en la fig. 116.

5-3-6; para el motor YaMZ-238; 1-5-4-2-6-3-7-8. El esquema de numeración de cilindros se muestra en la Fig. 117.

Luego se instala un conjunto de boquillas, con las que se probó y ajustó la bomba de inyección. No coloque más de una arandela de sellado debajo de la tuerca rociadora. La tuerca de fijación del soporte se aprieta con un par de 5-6 kgf-m. A continuación, coloque los tubos de drenaje de los inyectores y el tubo de salida de combustible y fije este último con una abrazadera en el espárrago del colector de admisión. Después de eso, es necesario instalar las tapas de culata, el tubo de conexión de los colectores de admisión con la brida del tubo del compresor en la parte delantera del motor, el filtro de aire, ensamblar los tubos de conexión y derivación de los termostatos de agua con mangueras. y abrazaderas e instálelas en el motor, retire el motor del soporte, colóquelo en un soporte e instale los sellos de arranque y transporte.

El impulsor del ventilador, el generador y el compresor, así como el embrague y la caja de cambios, se ensamblan después de que se haya completado el motor.

El diagnóstico de vehículos MAZ no es una tarea fácil. La razón de esto es que durante los últimos 15-20 años, se han producido muchos modelos diferentes bajo esta marca, que difieren no solo en los motores instalados, sino también en varios otros sistemas de diferentes fabricantes. Por lo tanto, todavía no existe un modelo de escáner de este tipo en el mercado de los escáneres automáticos que "acepte" todos los MAZ a la vez, independientemente del modelo y año de fabricación. Por lo tanto, los "novatos" en el campo del autodiagnóstico, que tienen 1-2 escáneres "universales", no aceptan los diagnósticos MAZ o no pueden proporcionar al cliente la imagen completa.

Uno de los motores instalados en los camiones MAZ es el motor YaMZ-650 (Yaroslavl Motor Plant) y sus modificaciones. Es un motor diesel turboalimentado de seis cilindros en línea. Estructuralmente, esta familia se basa en los motores franceses Renault dCi 11.La licencia adquirida a Renault Trucks permitió que el prototipo se modificara primero a Euro-3 y luego a Euro-4. Las mejoras se lograron principalmente mediante la introducción del sistema de suministro de combustible CRS 2 de segunda generación por R. Bosch ".

Este motor tiene varias modificaciones, que se diferencian entre sí solo por los parámetros “cableados” en la unidad de control electrónico del motor, lo que permitió al fabricante cambiar las características del equipo de combustible usado. Por lo tanto, en el diagnóstico por computadora de dichos automóviles, un electricista de carga debe comprender no solo los parámetros de la ECU, sino también determinar una modificación específica del motor mediante señales externas.

Los especialistas de FixTruck24 no solo tienen una amplia experiencia en diagnósticos de sistemas electrónicos de camiones MAZ, sino también una amplia gama de equipos de diagnóstico, lo que nos permite realizar diagnósticos al más alto nivel con casi el cien por cien de garantía.

Podemos encontrar de manera confiable las causas del mal funcionamiento: cualquier motor instalado en camiones MAZ, sistema de frenos, transmisión, sistemas de suministro de combustible, electrónica de la carrocería, funcionamiento del sistema AdBlue / SCR (urea) y similares.

Nuestra compañía realiza la diagnosis y la reparación del equipo eléctrico de los camiones MAZ en la carretera.

Un electricista que visite los camiones MAZ puede diagnosticar la causa del mal funcionamiento y, en muchos casos, organizar el funcionamiento del camión en el lugar de llamada.

Llamar a la asistencia técnica de inmediato es una solución razonable si se enfrenta a un problema en la pista.

¿Por qué gastar mucho dinero en una grúa si nuestros electricistas pueden brindar la asistencia necesaria de inmediato en el lugar de la avería?

Servicios de electricista de automóviles en el lugar: ¡lo ayudaremos a ahorrar tiempo, nervios y dinero!

Si durante la conducción aparece un ruido inusual, golpes o cualquier otra anomalía en el funcionamiento del automóvil, debe detenerse y evaluar primero visualmente el estado del transporte. Y si su Volvo no arranca en absoluto, es mejor no intentar solucionar el problema usted mismo.

Los camiones modernos tienen un sistema de control electrónico incorporado. Si una persona interviene en este sistema sin los conocimientos y habilidades necesarios, la situación con una avería puede empeorar.

Brindamos asistencia técnica rápida a todos aquellos que se encuentran "atascados" en la pista. Para ello contamos con todo lo necesario: equipos de diagnóstico de alta calidad y especialistas calificados, autoelectricistas para camiones, cuyos conocimientos teóricos están avalados por muchos años de experiencia.

Diagnosticamos y reparamos sistemas de camiones MAZ:

- Sistema de gestión del motor EDC

- Sistema de frenos ABS, EBS

- Suspensión de aire

- Control de accionamiento VIC

- inmovilizador

etc.

También producimos:

- Reparación de arneses

- Reparación de inmovilizador

- parada, reparación del sistema AdBlue (urea)

- Diagnóstico antes de comprar MAZ

- Reparación de sistema neumático

- Reparación del sistema de combustible de la bomba de inyección y Common Rail

- así como otros trabajos de cerrajería.

La dilatada experiencia laboral, y la correspondiente titulación de electricista automotriz, permiten en el acto y en poco tiempo eliminar las averías que han surgido en la vía.

Nuestra empresa está lista para brindar asistencia técnica las 24 horas.

Las reparaciones no calificadas pueden dañar muchos componentes electrónicos, así como las unidades de control. ¡Confíe su coche solo a profesionales!

Puede solicitar diagnósticos MAZ ahora mismo por teléfono:

+7 495 294 15 19 o +7 917 542 30 23

Nuestro trabajo. Casos interesantes e inusuales.

Archivos útiles: diagramas de cableado, manuales de reparación, códigos de error.

Manual para la operación y reparación de vehículos MAZ con motores Mercedes de nivel ecológico Euro-6. En ruso. 310 páginas. Formato de archivo: PDF.

El manual contiene una breve descripción del dispositivo de los vehículos MAZ-437040, 437041,437043, 437141, 437143, instrucciones para su operación, mantenimiento, ajuste de unidades y conjuntos. En ruso. 288 páginas. Formato de archivo: PDF.

MAZ 555102, 5551A2, 5551A3, 555142, 555145, 555147, 533702, 5337A2, 533703, 533742, 533745, 533747, 543302, 5433A2, 543403. Manual de operación

El manual contiene una breve descripción del dispositivo de los vehículos MAZ, instrucciones para su operación, mantenimiento y ajuste de unidades y conjuntos. En ruso. 312 páginas. Formato de archivo: PDF.

El manual contiene una breve descripción del dispositivo de los automóviles, instrucciones para su operación, mantenimiento y ajuste de unidades y conjuntos. En ruso. 320 páginas. Formato de archivo: PDF.

MAZ 642205, 6422A5, 642208, 6422A8, 630303, 6303A3, 630305, 6303A5, 630308, 6303A8, 651705, 6517A5, 543203, 5432A3, 543205, 5432A5, 543208, 54323605338 Manual.

El manual contiene una breve descripción y características técnicas de los vehículos MAZ producidos por la planta de automóviles de Minsk. Se establecen las reglas básicas para el funcionamiento de los automóviles, se brinda información sobre sus ajustes y mantenimiento. En ruso. 320 páginas. Formato de archivo: PDF.

MAZ 643009, 6430A9, 643008, 6430A8, 643005, 6430A5, 6430A4, 631208, 6312A8, 544009, 5440A9, 544008, 5440A8, 544005, 5440A5, 544004, 5440A4, 544003, 5440A3, 53400540, 5340A3, 53400540, 5340A3, 53400540, 5340A3 , 5340A ... Manual

El manual contiene una breve descripción del dispositivo de los automóviles, instrucciones para su operación, mantenimiento y ajuste de unidades y conjuntos. En ruso. 352 páginas. Formato de archivo: PDF.

El manual de operación contiene información básica sobre el diseño, mantenimiento y operación de remolques. En ruso. 111 páginas. Formato de archivo: PDF.

MAZ 650105, 650108, 6501A5, 6501A8, 6501A9 (camiones volquete). Complemento del manual para el funcionamiento y reparación de vehículos MAZ-6430

El manual es un complemento al manual de los vehículos MAZ-6430 y contiene las principales características técnicas, información sobre el diseño, ajustes y mantenimiento de los componentes y conjuntos originales de los camiones volquete MAZ-650105, 650108, 6501A5, 6501A8, 6501A9. La información sobre el diseño, ajustes y mantenimiento de unidades y conjuntos tomados de vehículos de la familia MAZ-6430 se incluye en el manual de funcionamiento principal. En ruso. 68 páginas. Formato de archivo: PDF.

MAZ 651608, 6516A8, 6516A9, 6516V9, 651669, 6516V8. Complemento del manual para el funcionamiento y reparación de vehículos MAZ-6430

El manual es un complemento del manual de los vehículos MAZ-6430 y contiene las principales características técnicas, información sobre el diseño, ajustes y mantenimiento de los componentes y conjuntos originales de los vehículos - volquetes y chasis MAZ-6516XX. La información sobre el diseño, ajustes y mantenimiento de unidades y conjuntos tomados de vehículos de la familia MAZ-6430 se incluye en el manual de funcionamiento principal. En ruso. 140 páginas. Formato de archivo: PDF.

MAZ 6430V7, 6430V9, 5440V3, 5440V5, 5440V7, 5440V9, 5340V2, 5340V3, 5340V5, 5340V7, 5340V9, 6312V3, 6312V5, 6312V7, 6312V9. Complemento del manual para la operación y reparación de vehículos MAZ-6430.

Este manual es un complemento del manual de operación de los vehículos MAZ-6430 y contiene especificaciones técnicas, información sobre el diseño, ajustes y mantenimiento de los componentes y conjuntos originales de los vehículos MAZ-6430VX, 5440VX, 5340VX, 6312VX. La información sobre el diseño, ajustes y mantenimiento de unidades y conjuntos tomados de vehículos de la familia MAZ-6430 se incluye en el manual de funcionamiento principal. En ruso.67 páginas. Formato de archivo: PDF.

MAZ 6501B5, 6501B8, 6501B9 (camiones volquete). Complemento del manual para el funcionamiento y reparación de vehículos MAZ-6430

Este manual es una adición al manual de operación de los vehículos MAZ-6430 y contiene especificaciones técnicas, información sobre el diseño, ajustes y mantenimiento de los componentes y ensamblajes originales de los vehículos MAZ-5550V2, 5550V3, 5550V5. La información sobre el diseño, ajustes y mantenimiento de unidades y conjuntos tomados de automóviles de la familia MAZ-6430 se incluye en el manual de operación principal. En ruso. 22 páginas. Formato de archivo: PDF.

El manual contiene una descripción del diseño, reglas básicas para la operación y mantenimiento de las unidades de potencia y motores YM3-650.10, YMZ-6501.10, YMZ6502.10, sus configuraciones y versiones. En ruso. 116 páginas. Formato de archivo: PDF.

Motores YAMZ-651, YMZ-6511, YMZ-6512 y su configuración. Suplemento al manual de operación para motores YaMZ-650

Se describe el dispositivo de los motores YaMZ-651, YaMZ-6511, YaMZ-6512 y su configuración. Es un complemento del manual de funcionamiento de los motores YaMZ-650. En ruso. 10 páginas. Formato de archivo: PDF.

El manual contiene la información necesaria para operar el embrague. Para obtener información sobre cómo operar el actuador del embrague, consulte el manual del propietario del vehículo. En ruso. 16 páginas. Formato de archivo: PDF.

Se describe el dispositivo de las cajas de cambios ZF de los modelos 9S109 y 16S109. En ruso. 32 páginas. Formato de archivo: PDF.

Caja de cambios sincronizada ZF 16S151, ZF 16S181, ZF 16S221, ZF 16S251. Manual

Se describe el dispositivo de las cajas de cambios ZF de los modelos 16S151, 16S181, 16S221 y 16S251. En ruso. 31 páginas. Formato de archivo: PDF.

Trabajamos con un viaje a las ciudades:

| Video (haga clic para reproducir). |