En detalle: reparación de bricolaje del inyector de motor VAZ 21214 de un maestro real para el sitio my.housecope.com.

Hoy verá en el video cómo puede hacer una revisión importante del motor VAZ 21214 Niva Taiga 1.7 (inyector) con sus propias manos. Un automóvil con una autonomía de 60 mil km. Motor 1.7, es dirección asistida. El problema debido a que se está llevando a cabo una revisión importante, el motor comenzó a ajustarse. Verificaron la compresión, en uno de los cilindros mostraba 5. Conectamos el escáner y vimos los errores: P0300 (se detectaron fallas de encendido aleatorias / múltiples, se detectaron fallas de encendido P0301 en el 1er cilindro. Fue en este cilindro donde se mostró la compresión un valor de 5. Al mismo tiempo, la luz de verificación del motor se apaga. Medimos la salida en el primer cilindro 15 acres, en el cuarto cilindro 11 acres. El bloque necesitará taladrar. El motor se quitará por completo.

Revisión de video del motor VAZ 21214 Niva Taiga 1.7:

La vida útil de este motor está en la región de 150 mil km. correr, pasó 65 mil km. Es imposible decir exactamente por qué fueron necesarias las reparaciones prematuras. Si decides hacer todo por tu cuenta, esta guía te será de gran utilidad. Se muestra todo el proceso de principio a fin, con comentarios detallados.

Antes de desmontar, limpiamos el motor de la suciedad.

Con la cabeza "17", desatornille los tres pernos que sujetan el soporte de la caja de cambios del eje delantero al bloque de cilindros.

Usando la cabeza "13", desatornille las cuatro tuercas que sujetan el soporte de soporte izquierdo de la unidad de potencia al bloque de cilindros.

... y retire el conjunto de soporte con una almohada.

Después de quitar los soportes en sus pasadores de sujeción y los orificios roscados en el bloque de cilindros, montamos la placa del soporte de desmontaje y fijamos el motor en el soporte. Retire el embrague (vea aquí)

| Video (haga clic para reproducir). |

Retire el volante y la tapa de la carcasa del embrague (consulte aquí).

Utilizando el cabezal "13", desatornillamos las cuatro tuercas que sujetan el soporte para el soporte derecho de la unidad de potencia al bloque de cilindros.

... y retire el soporte con una almohada.

Usando la cabeza "17", desatornille los tres pernos que sujetan el soporte del generador al bloque de cilindros.

Con unos alicates de punta redonda, aflojamos la abrazadera del accesorio al tubo de salida del radiador del calentador de la manguera de salida del refrigerante del conjunto del acelerador (motor VAZ-21214) o de la unidad de calentamiento del carburador (VAZ-21213).

Retiramos la manguera del ramal del tubo de salida.

Con la cabeza "10", desatornille las dos tuercas que sujetan la brida del tubo de salida del radiador del calentador a la carcasa de la bomba de refrigerante.

Desatornille la tuerca que fija el soporte del tubo al colector de escape (vea aquí).

... Retire el tubo de salida del radiador del calentador y su junta de sellado.

Usando la cabeza "13", desatornille los tres pernos que sujetan la bomba de refrigerante al bloque de cilindros.

... y retire el conjunto de la bomba de refrigerante y su junta.

En el motor de inyección, desmonte el conjunto de la culata de cilindros con el receptor, el tubo de admisión y el colector de escape (ver aquí).

En un motor con carburador, retire el conjunto de la culata del cilindro con el carburador, el tubo de admisión y el colector de escape (consulte aquí).

Retire el separador de aceite del sistema de ventilación del cárter, el cárter de aceite y la bomba de aceite (consulte las secciones correspondientes).

Usando la cabeza "10", desatornille los seis pernos que sujetan el soporte del sello de aceite del cigüeñal trasero al bloque de cilindros.

Hacemos palanca en el soporte del sello de aceite trasero con un destornillador para las mareas.

... y retire el conjunto de soporte con un sello de aceite.

Desde las ranuras del soporte del sello de aceite, retire dos pernos especiales (con cabezas cuadradas) que sujetan la tapa de la caja del embrague.

Retire la junta del soporte del sello de aceite trasero.

Retire la tapa de transmisión del árbol de levas, desmonte la cadena, el piñón del cigüeñal, el eje de transmisión de la bomba de aceite, la zapata del tensor de la cadena (consulte las secciones correspondientes).

Con una llave de 10, desatornille el perno que sujeta el soporte del tubo de drenaje del separador de aceite del sistema de ventilación del cárter.

Usando la cabeza "14", desatornille las dos tuercas que sujetan la cubierta de la biela (el pistón debe estar en el BDC).

Golpear las superficies laterales de la tapa con un martillo con percutor de plástico.

Sacamos la carcasa inferior del cojinete de biela de la tapa.

Apoyándonos en los extremos de las bielas de los pernos de la biela, movemos la cabeza inferior de la biela del muñón de la biela del cigüeñal.

Apoyando el mango de madera del martillo en el conector de la cabeza de la biela inferior, empuje el pistón hacia el cilindro.

... y retire el pistón con la biela del cilindro.

Sacamos el casquillo del cojinete superior de la cabeza de la biela.

De la misma forma, retiramos los pistones con bielas de otros cilindros.

Sujetamos la biela en un tornillo de banco con almohadillas de mandíbula de metal suave.

Con los dedos, afloje suavemente (sin aplicar gran esfuerzo) el bloqueo del anillo de compresión superior.

... y retire el anillo de compresión superior.

... anillo de compresión inferior.

... dos discos de un anillo de aceite.

Retire el expansor del anillo raspador de aceite.

Para quitar el pistón de la biela.

... haga palanca en el anillo de retención del pasador del pistón con un destornillador.

... y retírelo de la ranura anular del pistón.

De la misma forma sacamos el segundo anillo de retención del dedo.

... lo sacamos del agujero en el pistón.

Retire el pistón de la cabeza de la biela superior.

Si algunas partes del grupo de biela-pistón no están dañadas y ligeramente gastadas, se pueden volver a utilizar. Por eso, al desmontar, marcamos las piezas para poder instalarlas en el cilindro antiguo.

Usando la cabeza "17", desatornille los dos pernos que sujetan la tapa del cojinete principal del cigüeñal.

Retire la tapa del cojinete principal.

Sacamos el casquillo del cojinete de bancada inferior de la tapa.

De la misma manera, retire cuatro tapas de cojinetes de bancada más.

Sacamos el cigüeñal del bloque de cilindros.

Sacamos medios anillos persistentes de las ranuras del soporte trasero del bloque de cilindros.

Sacamos las camisas superiores de los cojinetes principales del cigüeñal de los soportes del bloque de cilindros.

Después de desmontar el motor, aclarar abundantemente con gasolina y limpiar las piezas de los depósitos de carbón para comprobar su estado técnico.

Para determinar el desgaste del cilindro.

... Medimos el diámetro del cilindro en cuatro correas y dos planos (paralelo y perpendicular al eje del cigüeñal) con un calibre interno.

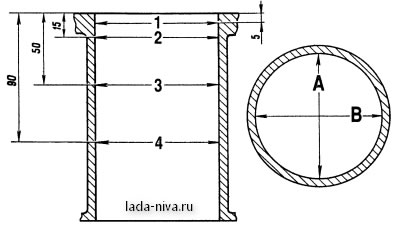

Esquema de medición del cilindro: A y B - direcciones de medición; 1, 2, 3 y 4 - números de cinturón

Dimensiones principales del bloque de cilindros

Determinar el desgaste del faldón del pistón.

... con un micrómetro medimos el diámetro en un plano perpendicular al eje del bulón del pistón, a una distancia de 55 mm de la corona del pistón.

Medimos los diámetros con un micrómetro.

... y muñones principales del cigüeñal.

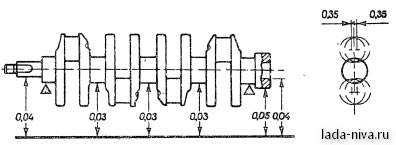

Excentricidad admisible de las superficies principales del cigüeñal.

Rectificamos los muñones del cigüeñal al tamaño de reparación más cercano si su desgaste u ovalidad es superior a 0,03 mm, así como si hay agarrotamientos y riesgos en los muñones.

(lea también el artículo "Cigüeñal - Rectificado o reparación")

Después de rectificar los muñones del cigüeñal.

... es necesario quitar los tapones de los canales de aceite.

... Enjuagar a fondo los canales para eliminar los residuos abrasivos y soplar con aire comprimido.

El rectificado de los muñones del cigüeñal, la extracción y la instalación de tapones nuevos se llevan a cabo en la estación de servicio.

Montamos el motor en orden inverso.

Instalamos nuevos casquillos de cojinetes de cigüeñal de tamaño nominal o de reparación (después de rectificar los muñones).

En los cojinetes primero, segundo, cuarto y quinto del bloque de cilindros, instalamos los casquillos superiores del cojinete principal con ranuras.

... y en el tercer soporte hay un revestimiento sin ranura en la superficie interior (igual que en las tapas de los cojinetes principales).

Lubrique los cojinetes de bancada con aceite de motor y coloque el cigüeñal en los soportes.

Insertamos medios anillos persistentes lubricados con aceite de motor en las ranuras del quinto soporte.

En la parte frontal del quinto soporte, instalamos un medio anillo de acero y aluminio, y en la parte posterior, un cermet (amarillo).

Las superficies de los semianillos con un revestimiento antifricción (en ellos se hacen ranuras) deben estar orientadas hacia las superficies de empuje del cigüeñal.

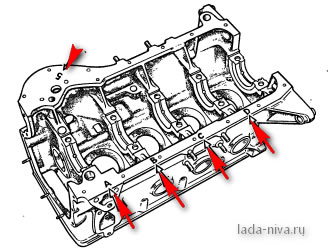

Instalamos las tapas de los cojinetes principales de acuerdo con las marcas en su superficie exterior (el recuento se realiza desde el lado del accionamiento del árbol de levas).

En este caso, las cerraduras de los casquillos superior e inferior de cada cojinete principal deben ubicarse en un lado.

Apretamos los tornillos de las tapas de los cojinetes de bancada al par prescrito (ver aquí).

Los pistones para cilindros se seleccionan por clases.

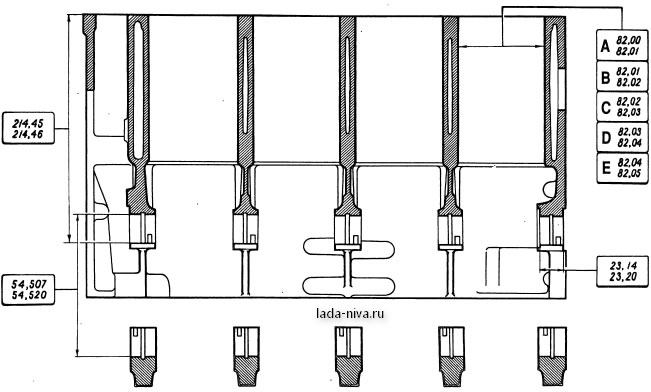

Marcado de la clase de tamaño de los cilindros en el bloque.

La clase de diámetro del cilindro, designada con letras, está estampada en el plano inferior del bloque de cilindros (el plano del accesorio del cárter de aceite).

Las clases de diámetro del faldón del pistón y los orificios para el pasador del pistón están marcadas en la corona del pistón.

Al instalar el pistón en el cilindro, la flecha de la corona del pistón debe apuntar hacia la transmisión del árbol de levas.

Al ensamblar el grupo biela-pistón, es necesario que el pasador del pistón, lubricado con aceite de motor, entre en el orificio del pistón o biela con el esfuerzo de la mano y no se caiga cuando el dedo está en vertical.

Para comprobar la holgura en el bloqueo del anillo del pistón, inserte el anillo en el cilindro y alinee el anillo con la parte inferior del pistón.

Utilizando un juego de palpadores planos, comprobamos la holgura en el seguro del anillo del pistón.

Lubrique las ranuras de los pistones con aceite de motor.

Instalamos anillos en los pistones.

Instale el anillo de compresión inferior con la ranura ("raspador") hacia abajo.

Si la marca “TOP” o “TOP” se aplica al anillo cerca del candado, coloque el anillo con la marca hacia arriba.

Los anillos deben girar libremente en las ranuras sin atascarse.

Organizamos los anillos de la siguiente manera:

el bloqueo del anillo de compresión superior está orientado en un ángulo de 45 ° con respecto al eje del anillo del pistón;

el bloqueo del anillo de compresión inferior, en un ángulo de 180 ° con respecto al eje del bloqueo del anillo superior;

bloqueo del anillo raspador de aceite: en un ángulo de 90 ° con respecto al eje del bloqueo del anillo de compresión superior (la junta de expansión se encuentra en el lado opuesto al bloqueo).

Antes de instalar las piezas ShPG, lubricamos los cilindros, pistones con aros y cojinetes de biela con aceite de motor.

Antes de instalar el pistón en el cilindro, colocamos un mandril ajustable en el pistón.

... y, apretando el mandril, apriete los segmentos del pistón.

Instale el pistón con la biela en el cilindro.

Apoyando el mango del martillo en la parte inferior del pistón, empújelo hacia el interior del cilindro.

Al instalar la tapa de la biela, el número de la biela y la tapa deben coincidir y estar en un lado de la biela.

Apretar las tuercas de la biela con el par prescrito (ver aquí).

El montaje adicional se lleva a cabo en orden inverso al desmontaje.

Reemplace las juntas y empaquetaduras por otras nuevas.

A la hora de instalar el volante, lo orientamos de forma que el montaje (agujero cónico), situado en el plano trasero del volante junto a la llanta del engranaje, quede enfrente del muñón de biela del cuarto cilindro.

Antes de desmontar, limpiamos el motor de la suciedad.

Con la cabeza "17", desatornille los tres pernos que sujetan el soporte de la caja de cambios del eje delantero al bloque de cilindros.

Usando la cabeza "13", desatornille las cuatro tuercas que sujetan el soporte de soporte izquierdo de la unidad de potencia al bloque de cilindros.

... y retire el conjunto de soporte con una almohada.

Después de quitar los soportes en sus pasadores de sujeción y los orificios roscados en el bloque de cilindros, montamos la placa del soporte de desmontaje y fijamos el motor en el soporte. Retire el embrague (consulte Sustitución de los discos del embrague conducido y conducido).

Retire el volante y la tapa de la carcasa del embrague (consulte Sustitución del sello de aceite del cigüeñal trasero).

Utilizando el cabezal "13", desatornillamos las cuatro tuercas que sujetan el soporte para el soporte derecho de la unidad de potencia al bloque de cilindros.

... y retire el soporte con una almohada.

Usando la cabeza "17", desatornille los tres pernos que sujetan el soporte del generador al bloque de cilindros.

Con unos alicates de punta redonda, aflojamos la abrazadera del accesorio al tubo de salida del radiador del calentador de la manguera de salida del refrigerante del conjunto del acelerador (motor VAZ-21214) o de la unidad de calentamiento del carburador (VAZ-21213).

Retiramos la manguera del ramal del tubo de salida.

Con la cabeza "10", desatornille las dos tuercas que sujetan la brida del tubo de salida del radiador del calentador a la carcasa de la bomba de refrigerante.

... Retire el tubo de salida del radiador del calentador y su junta de sellado.

Usando la cabeza "13", desatornille los tres pernos que sujetan la bomba de refrigerante al bloque de cilindros.

... y retire el conjunto de la bomba de refrigerante y su junta.

En un motor de inyección, desmonte el conjunto de la culata de cilindros con un receptor, un tubo de admisión y un colector de escape (consulte Desmontaje y desmontaje de la culata de un motor de inyección).

En un motor de carburador, retiramos el conjunto de la culata de cilindros con el carburador, el tubo de admisión y el colector de escape (consulte Desmontaje y desmontaje de la culata de cilindros de un motor de carburador).

Retire el separador de aceite del sistema de ventilación del cárter, el cárter de aceite y la bomba de aceite (consulte las secciones correspondientes).

Usando la cabeza "10", desatornille los seis pernos que sujetan el soporte del sello de aceite del cigüeñal trasero al bloque de cilindros.

Hacemos palanca en el soporte del sello de aceite trasero con un destornillador para las mareas.

... y retire el conjunto de soporte con un sello de aceite.

Desde las ranuras del soporte del sello de aceite, retire dos pernos especiales (con cabezas cuadradas) que sujetan la tapa de la caja del embrague.

Retire la junta del soporte del sello de aceite trasero.

Retire la tapa de transmisión del árbol de levas, desmonte la cadena, el piñón del cigüeñal, el eje de transmisión de la bomba de aceite, la zapata del tensor de la cadena (consulte las secciones correspondientes).

Con una llave de 10, desatornille el perno que sujeta el soporte del tubo de drenaje del separador de aceite del sistema de ventilación del cárter.

Usando la cabeza "14", desatornille las dos tuercas que sujetan la cubierta de la biela (el pistón debe estar en el BDC).

Golpear las superficies laterales de la tapa con un martillo con percutor de plástico.

Sacamos la carcasa inferior del cojinete de biela de la tapa.

Apoyándonos en los extremos de las bielas de los pernos de la biela, movemos la cabeza inferior de la biela del muñón de la biela del cigüeñal.

Apoyando el mango de madera del martillo en el conector de la cabeza de la biela inferior, empuje el pistón hacia el cilindro.

... y retire el pistón con la biela del cilindro.

Sacamos el casquillo del cojinete superior de la cabeza de la biela.

De la misma forma, retiramos los pistones con bielas de otros cilindros.

Sujetamos la biela en un tornillo de banco con almohadillas de mandíbula de metal suave.

Con los dedos, afloje suavemente (sin aplicar gran esfuerzo) el bloqueo del anillo de compresión superior.

... y retire el anillo de compresión superior.

... anillo de compresión inferior.

... dos discos de un anillo de aceite.

Retire el expansor del anillo raspador de aceite.

Para quitar el pistón de la biela.

... haga palanca en el anillo de retención del pasador del pistón con un destornillador.

... y retírelo de la ranura anular del pistón.

De la misma forma sacamos el segundo anillo de retención del dedo.

Deslizando el pasador del pistón.

... lo sacamos del agujero en el pistón.

Retire el pistón de la cabeza de la biela superior.

Si algunas partes del grupo de biela-pistón no están dañadas y ligeramente gastadas, se pueden volver a utilizar. Por eso, al desmontar, marcamos las piezas para poder instalarlas en el cilindro antiguo.

Usando la cabeza "17", desatornille los dos pernos que sujetan la tapa del cojinete principal del cigüeñal.

Retire la tapa del cojinete principal.

Sacamos el casquillo del cojinete de bancada inferior de la tapa.

De la misma manera, retire cuatro tapas de cojinetes de bancada más.

Sacamos el cigüeñal del bloque de cilindros.

Sacamos medios anillos persistentes de las ranuras del soporte trasero del bloque de cilindros.

Sacamos las camisas superiores de los cojinetes principales del cigüeñal de los soportes del bloque de cilindros.

Después de desmontar el motor, aclarar abundantemente con gasolina y limpiar las piezas de los depósitos de carbón para comprobar su estado técnico.

Para determinar el desgaste del cilindro.

... Medimos el diámetro del cilindro en cuatro correas y dos planos (paralelo y perpendicular al eje del cigüeñal) con un calibre interno.

Determinar el desgaste del faldón del pistón.

... con un micrómetro medimos el diámetro en un plano perpendicular al eje del bulón del pistón, a una distancia de 55 mm de la corona del pistón.

Medimos los diámetros con un micrómetro.

... y muñones principales del cigüeñal.

Rectificamos los muñones del cigüeñal al tamaño de reparación más cercano si su desgaste u ovalidad es superior a 0,03 mm, así como si hay agarrotamientos y riesgos en los muñones.

Después de rectificar los muñones del cigüeñal.

... es necesario quitar los tapones de los canales de aceite.

... Enjuagar a fondo los canales para eliminar los residuos abrasivos y soplar con aire comprimido.

El rectificado de los muñones del cigüeñal, la extracción y la instalación de tapones nuevos se llevan a cabo en la estación de servicio.

Montamos el motor en orden inverso.

Instalamos nuevos casquillos de cojinetes de cigüeñal de tamaño nominal o de reparación (después de rectificar los muñones).

En los cojinetes primero, segundo, cuarto y quinto del bloque de cilindros, instalamos los casquillos superiores del cojinete principal con ranuras.

... y en el tercer soporte hay un revestimiento sin ranura en la superficie interior (igual que en las tapas de los cojinetes principales).

Lubrique los cojinetes de bancada con aceite de motor y coloque el cigüeñal en los soportes.

Insertamos medios anillos persistentes lubricados con aceite de motor en las ranuras del quinto soporte.

En la parte frontal del quinto soporte, instalamos un medio anillo de acero y aluminio, y en la parte posterior, un cermet (amarillo).

Las superficies de los semianillos con un revestimiento antifricción (en ellos se hacen ranuras) deben estar orientadas hacia las superficies de empuje del cigüeñal.

Instalamos las tapas de los cojinetes principales de acuerdo con las marcas en su superficie exterior (el recuento se realiza desde el lado del accionamiento del árbol de levas).

En este caso, las cerraduras de los casquillos superior e inferior de cada cojinete principal deben ubicarse en un lado.

Apriete los pernos de la tapa del cojinete principal al par especificado (consulte Pares de apriete para conexiones roscadas).

Los pistones para cilindros se seleccionan por clases.

La clase de diámetro del cilindro, designada con letras, está estampada en el plano inferior del bloque de cilindros (el plano del accesorio del cárter de aceite).

Las clases de diámetro del faldón del pistón y los orificios para el pasador del pistón están marcadas en la corona del pistón.

Al instalar el pistón en el cilindro, la flecha de la corona del pistón debe apuntar hacia la transmisión del árbol de levas.

Al ensamblar el grupo biela-pistón, es necesario que el pasador del pistón, lubricado con aceite de motor, entre en el orificio del pistón o biela con el esfuerzo de la mano y no se caiga cuando el dedo está en vertical.

Para comprobar la holgura en el bloqueo del anillo del pistón, inserte el anillo en el cilindro y alinee el anillo con la parte inferior del pistón.

Utilizando un juego de palpadores planos, comprobamos la holgura en el seguro del anillo del pistón.

Lubrique las ranuras de los pistones con aceite de motor.

Instalamos anillos en los pistones.

Instale el anillo de compresión inferior con la ranura ("raspador") hacia abajo.

Si la marca “TOP” o “TOP” se aplica al anillo cerca del candado, coloque el anillo con la marca hacia arriba.

Los anillos deben girar libremente en las ranuras sin atascarse.

Organizamos los anillos de la siguiente manera:

el bloqueo del anillo de compresión superior está orientado en un ángulo de 45 ° con respecto al eje del anillo del pistón;

el bloqueo del anillo de compresión inferior, en un ángulo de 180 ° con respecto al eje del bloqueo del anillo superior;

bloqueo del anillo raspador de aceite: en un ángulo de 90 ° con respecto al eje del bloqueo del anillo de compresión superior (la junta de expansión se encuentra en el lado opuesto al bloqueo).

Antes de instalar las piezas ShPG, lubricamos los cilindros, pistones con aros y cojinetes de biela con aceite de motor.

Antes de instalar el pistón en el cilindro, colocamos un mandril ajustable en el pistón.

... y, apretando el mandril, apriete los segmentos del pistón.

Instale el pistón con la biela en el cilindro.

Apoyando el mango del martillo en la parte inferior del pistón, empújelo hacia el interior del cilindro.

Al instalar la tapa de la biela, el número de la biela y la tapa deben coincidir y estar en un lado de la biela.

Apriete las tuercas de la biela con el par prescrito (consulte Pares de apriete para conexiones roscadas). El montaje adicional se lleva a cabo en orden inverso al desmontaje. Reemplace las juntas y empaquetaduras por otras nuevas.

A la hora de instalar el volante, lo orientamos de forma que el montaje (agujero cónico), situado en el plano trasero del volante junto a la llanta del engranaje, quede enfrente del muñón de biela del cuarto cilindro.

Años de lanzamiento - (1994 - presente)

Material del bloque de cilindros: hierro fundido

Sistema de energía - carburador (21213) / inyector (21214)

Tipo - en línea

Número de cilindros - 4

Válvulas por cilindro - 2

Carrera del pistón - 80 mm

Diámetro del cilindro: 82 mm

Relación de compresión - 9.4

Cilindrada del motor Niva 21213 - 1690 cc.

Potencia del motor Niva 21213 - 81 CV / 5200 rpm

Esfuerzo de torsión: 125 Nm / 3000 rpm

Combustible - AI93

Consumo de combustible - ciudad 11,5 l. | pista 8,3 l. | mezclado 10,5 l / 100 km

Consumo de aceite - 700 g por 1000 km

Peso del motor Niva - 117 kg

Dimensiones totales del motor Niva 21213 (LxAnxAl), mm -

Aceite en el motor Niva 21213:

5W-30

5W-40

10W-40

15W-40

Cuánto aceite hay en el motor Niva 21213/21214: 3,75 litros.

Cuando lo reemplace, llene aproximadamente 3,5 litros.

Recurso del motor Niva:

1. Según los datos de la planta - 80 mil km

2. En la práctica, hasta 150 mil km

AFINACIÓN

Potencial - 200 HP

Sin pérdida de recursos - 90 CV.

Motor VAZ 21213 1,7 litros. carburador / inyección (21214) de 4 cilindros en línea con árbol de levas en cabeza, la correa de distribución del Niva tiene transmisión por cadena. Sobre la base de 214 motores, se produce un motor VAZ 2123 para un Chevy Niva, las diferencias en la adaptación de la unidad para la instalación en el compartimiento del motor de shnivy y los accesorios de los accesorios son técnicamente casi idénticas.

Las principales diferencias entre el motor VAZ 21213 y 2106 con un diámetro de cilindro de 82 mm., La culata, el bloque del motor Niva 21213 de 2106 difiere en menor altura. De las ventajas de los motores 213, cabe destacar la presencia de un tensor de cadena (no es necesario apretar) y compensadores hidráulicos (no es necesario ajustar la válvula). Desventajas del motor Niva: ruidoso, que come aceite, propenso a sobrecalentarse por vibraciones, pocos recursos.

El motor tiene todos los problemas de la serie clásica, de todos modos, el motor niva 21213 se calienta, troit, golpea, etc., cuáles son los problemas, para cada caso, se describe en detalle AQUÍ, en el apartado de problemas y mal funcionamiento.

No tiene sentido escribir sobre esto durante mucho tiempo, porque el chip Niva es inútil, el motor atmosférico no se puede agitar con el chip y todas las críticas favorables no son más que un intento de justificar el desperdicio de dinero. ir más lejos.

La pregunta en la agenda: ¿cómo aumentar la potencia del motor del campo de maíz sin ajustes especiales? La primera etapa es aumentar la carrera del pistón a 84 mm utilizando un cigüeñal de una VAZ 2130, pistones de 82 mm con un desplazamiento del bulón del pistón de 2 mm y ya tenemos 1.8 litros. La segunda etapa consiste en perforar los cilindros debajo del pistón de 84 mm, ensamblando así el motor 1.9 en el campo. Para impulsar completamente el motor VAZ 21213, debe agregar un carburador más eficiente, perforar los canales de la culata (como se describe en AQUÍ), un diámetro de entrada de 33 mm y una salida de 31 mm, es recomendable usar bielas ligeras , como resultado obtenemos unos 100 CV.

La tercera etapa: estamos construyendo un motor de 2 litros. Compramos en el mercado un cigüeñal de ajuste con una carrera de 88 mm y pistones de 84 mm con un desplazamiento de pasador de 4 mm. Se completará una revisión completa del motor VAZ 21213 después de instalar el árbol de levas Nuzhdin (o equivalente) con un aumento de 11.2, un volante ligero, bielas ligeras y un carburador modificado, todo esto en total dará alrededor de 110 hp.

- pistón de diámetro estándar, carrera extendida

1,8 l. 82x84

85 h.p.

Tuerca maxima

135 Nm a 3000 rpm

- un pistón con un diámetro mayor, carrera aumentada

1,9 l. 84x84

- un pistón con un diámetro mayor, carrera aumentada

2,0 l. 84x88

Periódicamente, los foros plantean el tema de instalar un motor 2112 en un campo de maíz, esta es una tarea bastante difícil y sin sentido, debido al hecho de que los motores de 16V aman las revoluciones y no son adecuados para un SUV. Si quieres velocidad, vende tu coche y compra un Priora. El Niva no está adaptado para altas velocidades y su puesta a punto debe tener como objetivo, en primer lugar, aumentar la tracción en la parte inferior.

Los pros y los contras se describen AQUÍ en la sección Turbo Classic.

Usamos kits basados en el sobrealimentador PK-23-1 o análogos con una presión de 0.5 bar, inyectores del motor Volgovskiy 406, el pistón sigue siendo de fábrica, la potencia es de más de 100 CV. El recurso se reducirá, pero no será crítico.

No se recomienda instalar supercargadores más eficientes, el pistón de fábrica no resistirá y el motor requerirá cambios costosos significativos.

El motor VAZ 21214 fue concebido como el primer motor de inyección para un SUV doméstico. Niva no era muy popular en la URSS, pero se exportaba a Asia, Gran Bretaña, Europa, América Latina y Estados Unidos. Desde 1994, ha habido varias modificaciones y modificaciones del motor de combustión interna de Euro-0 a Euro-5 (exportación).

Se cree que la base del ICE 21214 fue la versión anterior 21213. De hecho, ¾ piezas en el motor

- el circuito del motor ha cambiado: un inyector en lugar de un carburador;

- aparecieron accesorios adicionales: DPKV, sensor DHX, controlador Bosch MP 7.0;

- un cigüeñal con un radio de manivela largo de 40 mm, no utilizado en motores AvtoVAZ anteriores;

- Culata con orificios para los pasadores del sensor de fase y del receptor, soportes hidráulicos para palancas de válvulas en lugar de pernos de ajuste.

Dado que el modelo base dobla la válvula, el motor 21214 no escapó a este destino, por lo tanto, no solo se introdujo en el manual una descripción de los motores, sino también un programa de mantenimiento para asegurar al menos el recurso mínimo declarado de 80.000 km, que fue prometido por los representantes del fabricante.

El diseño del accionamiento motorizado 21214 le confiere las siguientes características técnicas:

ciclo combinado 10,5 l / 100 km

perno de embrague - 19-30 Nm

tapa de cojinete - 68 - 84 Nm (principal) y 43 - 53 (biela)

culata - tres etapas 20 Nm, 69-85 Nm + 90 ° + 90 °

Con la llegada de los compensadores hidráulicos de holgura de válvulas térmicas, se recomienda utilizar exclusivamente aceite de alta calidad en el motor.