Pero en el sitio anteriormente, de alguna manera, no se presentaron informes con ejemplos de reparaciones importantes; consideramos que este trabajo es simple y no escribimos informes al respecto; se dio por sentado que también llevamos a cabo reparaciones mayores ordinarias.

Sin embargo, tras el aumento del número de preguntas sobre este tema, decidimos mostrar en detalle la revisión estándar, por así decirlo, de la “cámara de pesos y medidas”.

¿Cuáles son las razones de la revisión estándar, por qué no hacer ajustes, forzar el motor? La respuesta es simple: no todo el mundo necesita un ajuste y no siempre. A menudo, el cliente está bastante satisfecho con los parámetros de un motor en serie, pero sus recursos se han agotado. El cliente necesita una reparación buena y de alta calidad, el presupuesto suele ser limitado y el recurso necesita uno alto. Ofrecemos a tales clientes revisión típica del motor sin embargo, con algunos ajustes menores que dramáticamente afectan el recurso del motor y han sido probados por nosotros durante mucho tiempo en proyectos de ajuste.

Consideremos más adelante tal trabajo en todos los detalles.

Entonces, nuestro cliente trae un automóvil Oka, con un motor 11113 de dos cilindros, un volumen de 0,75 litros. Se desconoce el kilometraje exacto, pero unos 100 mil km. Síntomas: las velas están engrasadas, también hay un fuerte lanzamiento de aceite a través de la ventilación del cárter hacia la carcasa del filtro de aire. Diagnóstico - grupo de pistones.

Veamos el coche y el compartimento del motor. Descubrimos que alguien ya ha tendido la línea de retorno de combustible. También estamos haciendo este tipo de trabajo. La línea para drenar el combustible en el tanque en el Oka también se necesita con un motor en serie, especialmente en climas cálidos, en condiciones de atascos.

El automóvil de Oka comenzó a producirse hace mucho tiempo y ha ganado una considerable popularidad entre los automovilistas nacionales. Por supuesto, las características técnicas del automóvil en cuestión están lejos de los requisitos de un automovilista moderno. A pesar de esto, en un momento Oka disfrutó de una gran popularidad debido a su economía inherente. Los propietarios de un automóvil Oka de los primeros años de producción a menudo encuentran fallas en el sistema del motor. Esto se explica fácilmente por la vida útil y las condiciones de funcionamiento del vehículo. Una de las formas más efectivas de hacer que el vehículo vuelva a funcionar es revisar el motor Oka o VAZ 11113. Es bastante difícil realizar las reparaciones usted mismo, ya que muchos procesos requerirán equipos costosos. Para ahorrar dinero, puede preparar el Oka para una revisión a fondo con sus propias manos.

Los beneficios de la revisión son claros. La reparación a gran escala del motor permitirá: aumentar la vida útil del vehículo, aumentar el recurso del motor y aumentar su rendimiento.

La primera etapa de la revisión es un diagnóstico detallado del motor de combustión interna. Es bastante difícil realizar un control en un garaje. Para determinar la productividad de un motor, necesitará equipo informático y habilidades relacionadas.

Para realizar una restauración completa del motor, es necesario desmontar el dispositivo del vehículo. No es tan fácil realizar este procedimiento con sus propias manos, a pesar de las pequeñas dimensiones del motor. Para evitar daños al motor, es necesario utilizar una serie de equipos especializados: bastidores de soporte, extractor hidráulico, dispositivo de suspensión del motor.

Una vez que el motor se ha desmontado con éxito, es necesario comenzar a desmontarlo. Es necesario desmontar el motor estrictamente en un cierto orden para evitar daños en sus partes individuales.

Después del desmontaje, es necesario pasar a la etapa más importante de revisión, que consiste en solucionar problemas de componentes individuales del motor de combustión interna. El objetivo principal de la revisión es restaurar los parámetros originales de los elementos del vehículo. Por lo tanto, el único manual correcto para reparar el Oka son las instrucciones originales del fabricante.

En el curso de una restauración a gran escala del motor VAZ 11113, los siguientes procedimientos son obligatorios:

La reparación de automóviles a gran escala requiere habilidades adecuadas y equipos costosos. Por tanto, para poder realizar la restauración, tendrás que acudir a profesionales.

Una de las etapas más importantes de la restauración del motor es el procesamiento de la culata. El fabricante del vehículo especifica el límite de procesamiento de cabeza permitido, que debe cumplirse estrictamente al realizar reparaciones. Antes de proceder con una reparación a gran escala, es necesario estudiar en detalle las instrucciones adjuntas de la planta del fabricante. Además, es imperativo verificar con el maestro a qué profundidad se procesará la culata. Si el elemento se desgasta por encima del límite permitido, se prohíbe la operación adicional del cabezal del bloque. Si es posible el procesamiento y la restauración de la culata, el trabajo se acompaña del reemplazo obligatorio de la junta de la culata. En este caso, también es necesario tener en cuenta la profundidad de procesamiento del elemento para darle al bloque su estanqueidad original.

Para restaurar el motor de combustión interna VAZ 11113 a los parámetros de fábrica, se recomienda utilizar los servicios de talleres probados. La revisión es un procedimiento bastante complicado y lento que debe ser realizado por artesanos calificados. Antes de realizar reparaciones, es necesario evaluar bien el costo de la restauración. Algunos entusiastas de los automóviles se olvidan de apreciar la diferencia entre restaurar un elemento y reemplazarlo. Con un desgaste crítico del motor, los costos de reparación pueden exceder el costo principal del motor de combustión interna. Si es necesario reemplazar elementos individuales del vehículo, vale la pena usar solo repuestos originales del fabricante.

Después de realizar las reparaciones, vale la pena comenzar a romper el automóvil. Durante el período de rodaje, es necesario evitar un aumento de la carga en el sistema de propulsión. De lo contrario, los costos de restauración del motor no se amortizarán y el vehículo VAZ 11113 volverá a perder su rendimiento.

VIDEO

La restauración completa del rendimiento del motor se lleva a cabo reparando:

Cada etapa tiene sus propias características. Por ejemplo, al desmontar, lo principal es seguir una determinada secuencia para no dañar nada. Cualquier medida en un motor sucio resultará incorrecta.

La reparación de la culata de cilindros se describe en la subsección 10.5.1.

teclas "a las 8", "a las 10", "a las 13", "a las 17" y "a las 19"

cabezales reemplazables "para 10", "para 13", "para 17" y "para 19"

llaves para tornillos con hexágono interior "5" y "10"

manivela

alicates

destornillador

juego de sondas planas

micrómetros (con rangos de medición 0-25, 25-50 y 75-100 mm)

calibre de diámetro

indicador de carátula con soporte indicador

llave de torsión

removedor de filtro de aceite

Retire la unidad de potencia del automóvil y la caja de cambios del motor (consulte la subsección 10.6).

1. Destornille la tuerca del perno de la fijación inferior del generador al soporte del motor delantero y.

2. ... Retire el resorte y la arandela plana del perno.

3. Afloje la tuerca que sujeta el alternador a la barra de tensión.

4. Quite la tuerca que sujeta la barra de tensión del alternador al espárrago de la culata del cilindro.

5. Retire el ojal del perno y la barra de tensión. Coloque el ojo en el espárrago y atornille la tuerca (el ojo es necesario para quitar el motor del bastidor auxiliar).

6. Retire la correa de transmisión del alternador de las poleas del alternador y el cigüeñal del motor.

7. Quitar el perno de la fijación inferior del generador al soporte del motor delantero y quitar el generador junto con la barra tensora.

8. Retire la varilla de nivel del orificio del bloque de cilindros.

9. Afloje las abrazaderas de la manguera de ventilación del cárter y retire la manguera.

10. Afloje la abrazadera de la manguera de conexión en el tubo de salida de la culata y.

11. ... Retire la manguera del ramal junto con el termostato.

12. Quite las tres tuercas que sujetan el sensor de momento de chispa a la caja de transmisión de accesorios.

13. Desconecte la manguera del control de sincronización del encendido por vacío y retire el sensor de momento de chispa de la carcasa de transmisión.

14. Afloje el apriete de las abrazaderas y desconecte las mangueras de refuerzo de vacío y del tubo de entrada.

15. ... calentar el tubo de entrada.

16. Afloje la abrazadera y desconecte la pequeña manguera de ventilación del cárter del accesorio de la tapa de la culata de cilindros.

17. Afloje la abrazadera de la manguera de combustible (de la bomba de combustible al carburador) y.

18. ... retírelo de la conexión de inyección de la bomba de combustible.

19. Desatornille las dos tuercas que sujetan la bomba de combustible y.

20. ... Retire la bomba de combustible de los espárragos de la carcasa de transmisión.

21. Retire el perno que sujeta la carcasa de la transmisión de accesorios y.

22. ... Retire la carcasa de transmisión de los espárragos de la culata de cilindros.

23. Desatornille los dos pernos que sujetan el soporte para el tubo de escape delantero (las arandelas de resorte están instaladas debajo de los pernos).

24. Desatornille las cuatro tuercas que sujetan las bridas de la tubería delantera del silenciador a los espárragos de la culata de cilindros (se instalan arandelas planas debajo de las tuercas) y.

25. ... Retire el tubo de escape delantero con soporte y una manguera para suministrar aire caliente al filtro de aire.

26. Quite los dos pernos que sujetan la brida de la tubería de entrada de la bomba de agua.

27. Retire el perno que sujeta el soporte de la tubería de suministro al bloque de cilindros y.

28. ... Retire el tubo de entrada de la bomba de agua con mangueras y conjunto de termostato.

29. Afloje la abrazadera y retire la manguera de salida del calentador de la salida de la culata de cilindros.

30. Desconecte la manguera del regulador de sincronización del encendido por vacío del conector del carburador.

31. Retire las tres tuercas que sujetan el tubo de admisión a la culata (se instalan arandelas planas debajo de las tuercas) y.

32. ... Retire el conjunto del tubo de admisión con el carburador.

33. Enganche las correas de elevación a los bastidores del motor. Levante el motor apretando las correas. Quite la tuerca del perno que sujeta el soporte del motor delantero al soporte del bastidor auxiliar.

34. ... retire el resorte y las arandelas planas y.

35. ... Retire el perno con arandela plana.

36. Desatornille la tuerca del perno que sujeta el soporte del motor trasero al bastidor auxiliar, retire el resorte y las arandelas planas y.

37. ... Retire el perno con arandela plana. Retire el motor del bastidor auxiliar.

38. Coloque el motor en un soporte estable o soporte para el desmontaje y montaje. Retire los tres tornillos que sujetan el soporte del motor delantero al bloque de cilindros y retire el soporte.

39. Retire el filtro de aceite del motor (recomendamos utilizar un removedor especial).

40. Retire los tres pernos que sujetan la cubierta de la correa del árbol de levas delantero y extráigala.

41. Retire la tuerca del rodillo tensor.

42. Desatornille el perno que sujeta la polea de transmisión del alternador del cigüeñal, fijando el volante para que no gire (apoye el destornillador contra el perno que sujeta la caja del embrague al motor y contra la corona del volante). Retire el perno de la polea con una arandela plana.

43. Haga palanca con cuidado en la polea de transmisión del alternador con un destornillador (o una hoja) y extráigala del extremo delantero del cigüeñal.

44. Retire la correa de distribución del árbol de levas de la polea del cigüeñal.

45. Retire el rodillo tensor del espárrago del bloque de cilindros.

46. Retire el anillo espaciador de la polea loca.

47. Asegure la polea del árbol de levas para que no gire apoyando un destornillador contra el espárrago del protector de la correa dentada y retire el perno de la polea.

48. Retire la polea dentada del árbol de levas, retire la chaveta de la polea si no encaja bien en la ranura del eje.

50. ... cuatro tornillos de la tapa trasera (tres de ellos sujetan la bomba de agua al bloque de cilindros).

51. Retire la protección de la correa del árbol de levas trasero.

52. Inserte un destornillador entre la brida de la carcasa de la bomba y el bloque, deslice la bomba fuera del asiento.

53. Retire la bomba y la junta (flecha).

54. Desatornille las dos tuercas que sujetan la tapa de la culata de cilindros, retire las arandelas planas y.

56. Retire la tapa de la culata de cilindros.

57. Retire los seis tornillos de la culata de cilindros.

58. ... utilizando una cabeza intercambiable, una llave para tornillos hexagonales y una llave dinamométrica (ya que el par de apriete de los tornillos es de unos 80 N / mo 8 kgf / m).

59. Utilice un destornillador para separar la cabeza del bloque y.

60. ... Retire la culata.

61. Retire la junta de la culata de cilindros.

62. Quite los once tornillos que sujetan el cárter de aceite del motor.

63. Utilice un destornillador para separar el cárter de aceite del bloque de cilindros y retire el cárter y su junta.

64. Quite los tres pernos que sujetan el receptor de la bomba de aceite (las arandelas de resorte están instaladas debajo de las cabezas de los pernos) y retire el receptor.

65. Retire la junta tórica del receptor de la bomba de aceite.

66. Retire las cuatro tuercas de la tapa inferior de la biela (dos en cada tapa).

67. Retire las tapas de los cojinetes de la biela. Si los números de los cilindros no están visibles en ellos, aplique marcas (con perforación o pintura).

68. Retire los casquillos de los cojinetes de biela de los muñones del cigüeñal. Si no planea reemplazar los auriculares, márquelos en el lado que no funciona.

69. Empuje con cuidado las bielas en los cilindros para que las bielas no golpeen las paredes del cilindro.

70. Retire el conjunto de pistón / biela de los cilindros. Si los números de los cilindros no son visibles en las bielas, márquelos (con perforación o pintura).

71. Utilice destornilladores para hacer palanca en la polea dentada del cigüeñal y.

72. ... retírelo del extremo delantero del cigüeñal.

73. Retire la llave de retención de la polea dentada de la ranura en el extremo delantero del cigüeñal.

74. Retire los seis tornillos que sujetan la bomba de aceite.

75. ... sáquelo haciendo palanca con un destornillador y separe la bomba del bloque de cilindros.

76. Retire el conjunto de la bomba de aceite del extremo delantero del cigüeñal.

77. Asegure el volante para que no gire, desenrosque los seis tornillos de su fijación y.

78. ... Retire la arandela de seguridad del perno.

79. Retire el volante de la brida trasera del cigüeñal del motor.

80. Tenga en cuenta: si el casquillo de la clavija permanece en el volante, marque inmediatamente el orificio en el cigüeñal en el que se instaló. De lo contrario, aparecerá un desequilibrio.

81. Quite los cinco pernos y dos tuercas que sujetan el soporte del sello de aceite trasero del cigüeñal.

82. Saque el soporte con un destornillador y.

83. ... retírelo del motor.

84. Asegure el cigüeñal para que no gire insertando una varilla de metal o un pasador en el orificio de equilibrio de su contrapeso y desatornille los pernos que sujetan los engranajes de los ejes de equilibrio.

85. Retire los tornillos con arandelas planas.

86. Saque los engranajes del eje de equilibrio con dos destornilladores y.

88. Retire los seis pernos que sujetan las tapas de los cojinetes principales del cigüeñal (dos pernos en cada tapa) y.

89. ... Retire las tapas de los cojinetes de bancada y los casquillos inferiores.

90. Retire el cigüeñal de las bancadas del bloque de cilindros.

91. Retire las arandelas de empuje del cigüeñal (en el cojinete principal medio del cigüeñal) y los casquillos superiores del cojinete principal.

92. Si es necesario, retire las llaves de los extremos traseros de los ejes de equilibrio.

93. Si es necesario reemplazar los cojinetes traseros de los ejes de equilibrio, desatornille los pernos de retención de las placas de empuje y.

95. Saque los cojinetes del eje trasero de los asientos del bloque de cilindros golpeando los ejes de equilibrio a través de un mandril de metal blando, y.

96. ... Retire los cojinetes del eje del equilibrador trasero.

97. Si es necesario reemplazar los cojinetes delanteros, retire los ejes de equilibrio. Para ello, retire los anillos elásticos de los cojinetes traseros con unos alicates especiales.

98. ... Retire los ejes de equilibrio del bloque de cilindros a través de los asientos de los cojinetes traseros.

99. ... Saque los tapones de los extremos delanteros de los ejes de equilibrio, retire los anillos elásticos y presione hacia afuera los cojinetes delanteros usando un punzón (broca), aplicando fuerza a los anillos exteriores de los cojinetes.

100. Recomendamos quitar los aros del pistón con un extractor especial. De lo contrario, haga palanca con cuidado para abrir el seguro del anillo de compresión superior y extráigalo del pistón.

101. Retire el anillo de compresión inferior de la misma manera.

102. ... anillos raspadores de aceite (superior e inferior) y.

103. ... anillos raspadores de aceite del expansor.

104. Si es necesario, presione el pasador para sacarlo de la biela con un mandril especial. Tenga en cuenta que para montar un pistón con una biela, es necesario calentar la cabeza de la biela superior a una temperatura de 240 ° C y se necesita un mandril especial para instalar el pasador del pistón.

105. Saque el sello de aceite del cigüeñal trasero del soporte, colocando bloques debajo del soporte para evitar dañarlo. Limpie la superficie de asiento del soporte al bloque de cilindros de los restos del sellador viejo.

Instale un conjunto de bloque de cilindros limpio con ejes de equilibrio en el soporte y atornille los espárragos faltantes en él.

Lubrique los casquillos de los cojinetes y los medios anillos de empuje del cigüeñal, así como los pistones y los sellos de aceite con aceite de motor. Cuando monte el motor después de las reparaciones, instale nuevos sellos de aceite del cigüeñal.

Instale las carcasas en los asientos y tapas de los cojinetes principales, coloque el conjunto del cigüeñal con el engranaje impulsor del eje de equilibrio en los cojinetes principales e inserte los medios anillos de empuje en los asientos del cojinete principal intermedio (Fig. 2-14).

Arroz. 2-14. Instalación de semianillos de empuje del cigüeñal en el asiento del cojinete principal intermedio

Las tapas se cuentan desde el lado de la transmisión del árbol de levas.

Los medios anillos deben mirar hacia las ranuras hacia las superficies de empuje del cigüeñal (desde el lado de las ranuras, se aplica una capa antifricción a la superficie del medio anillo).

Instale las tapas de los cojinetes principales de acuerdo con las marcas en sus superficies exteriores (Figura 2-15). Despliegue las cubiertas de modo que las marcas en cada una de ellas queden en el lado del montaje del generador. Apriete sus tornillos de fijación.

Arroz. 2-15. Marcas en las tapas de los cojinetes de bancada.

Compruebe el juego libre axial del cigüeñal. Para hacer esto, gire el bloque de cilindros con la parte posterior hacia arriba e instale un soporte con un indicador de modo que la pata del indicador descanse contra la brida del cigüeñal. Moviendo el eje hacia arriba y hacia abajo (por ejemplo, con destornilladores), mida el movimiento libre axial del eje con un indicador, que debe estar dentro de 0.06-0.26 mm. Si la carrera es mayor, vuelva a la normalidad reemplazando los medios anillos viejos por otros nuevos o instalando medios anillos de mayor espesor.

Instale los engranajes en los ejes de equilibrio de modo que las marcas de sincronización de los engranajes queden frente a las marcas del engranaje impulsor del cigüeñal (Figura 2-16). Coloque arandelas y atornille los engranajes.

Arroz. 2-16.Marcas para instalar los engranajes de los ejes de equilibrio: 1 - engranajes del eje de equilibrio; 2 - engranaje del cigüeñal; A - Marca de TDC en el soporte del sello de aceite trasero del cigüeñal

Instalar el retén de aceite trasero del cigüeñal en el soporte 3 (Fig. 2-17), habiéndolo previamente lubricado con aceite de motor. El desplazamiento hacia adentro del prensaestopas con respecto a la superficie exterior "E" del soporte no debe ser superior a 0,25 mm. No se permite la protuberancia de la glándula con respecto a la superficie "E".

Arroz. 2-17. Soporte del retén de aceite trasero del cigüeñal: 1 - sello de aceite; 2 - casquillos de centrado de la caja de cambios; 3 - soporte del retén de aceite trasero; A - cavidad de gases del cárter; B - cavidad de aceite; C - cavidad del sistema de enfriamiento; D - superficies de soporte adyacentes al bloque de cilindros; E - superficie exterior del soporte

Presione dos casquillos de espiga 2 en el soporte del retén de aceite trasero, asegurando que los casquillos sobresalgan 6,5 + 0,2 mm desde el lado opuesto al bloque de cilindros.

Limpiar las superficies de contacto del soporte y el bloque de cilindros de los restos de la junta vieja, suciedad, aceite y desengrasar. En la superficie “D” del soporte, acoplando con el bloque de cilindros, aplique el sellador KLT-75TM o sellador similar tipo TV-1215 de “Three Bond”.

Coloque el soporte con el sello de aceite en el mandril 41.7853.4011 y deslícelo desde el mandril a la brida del cigüeñal. Fije el soporte al bloque de cilindros con tornillos y tuercas.

Instale el volante en el cigüeñal de modo que la marca (orificio cónico) cerca de la llanta esté contra los ejes de los muñones de la biela del cigüeñal. Instale la arandela del volante y los pernos, asegúrelos con el candado (consulte la Figura 2-13) y apriete los pernos.

Haga coincidir los pistones del mismo grupo de peso con los cilindros por clase y monte los pistones con las bielas como se describe a continuación. Usando el casquillo del conjunto A. 60604, inserte los pistones con bielas en los cilindros (Fig. 2-18).

Arroz. 2-18. Instalación de un pistón con aros de pistón en un cilindro utilizando un manguito de montaje del kit A. 60604

El juego incluye casquillos de tamaño normal y de reparación para pistones. También se puede utilizar el casquillo ajustable 67.7854.9517.

Instale los casquillos en las bielas y las tapas de las bielas. Instale las bielas y las cubiertas en los muñones del cigüeñal, apriete los pernos de la biela. Las tapas de las bielas deben instalarse de modo que el número de cilindro en la tapa sea opuesto al número de cilindro en la cabeza de la biela inferior.

Con un mandril 67.7853.9580, presione el sello de aceite del cigüeñal delantero en la tapa de la bomba de aceite. Vierta un poco de aceite de motor en la bomba de aceite y gire el piñón varias veces. Instale la bomba de aceite con el sello de aceite delantero del cigüeñal en el mandril 67.7853.9580 y gire el engranaje impulsor para que pueda colocarse en el extremo delantero del cigüeñal. Deslice la bomba desde el mandril al eje, coloque una junta debajo de la bomba y fíjela al bloque de cilindros.

El orificio para el pasador en el pistón está desviado del eje en 1,2 mm, por lo tanto, al instalar los pistones en los cilindros, la flecha en la corona del pistón debe apuntar hacia la transmisión del árbol de levas.

Para una correcta instalación de la bomba, se presionan dos pasadores guía en su alojamiento (Fig. 2-19), que deben entrar en los orificios correspondientes del bloque de cilindros.

Arroz. 2-19. Pasadores de guía de la bomba de aceite

Inserte un depósito de aceite con una junta tórica en el orificio de la bomba de aceite, conéctelo a la bomba de aceite y a la tapa del cojinete principal central del cigüeñal (consulte la Fig. 2-12).

Instale el cárter de aceite 5 con la junta 4 y asegúrelo.

Instale en el bloque de cilindros y atornille la brida del filtro de aceite con la junta. Atornille el sensor de la lámpara de advertencia de presión de aceite en la brida. Lubrique la junta tórica del filtro de aceite con aceite de motor y atornille el filtro de aceite en la brida con la mano.

Inserte los dos casquillos de centrado en el bloque de cilindros (Figura 2-20) y coloque la junta de la culata de cilindros sobre ellos.

Arroz. 2-20. Bujes para centrar la culata en el bloque de cilindros

Al ensamblar el motor, instale siempre una junta nueva debajo de la culata de cilindros. No se permite el uso de juntas usadas. Antes de instalar la junta, es necesario quitar el aceite de las superficies de contacto del bloque y la culata. La junta debe estar limpia y seca. El aceite no debe entrar en contacto con la superficie de la junta. En caso de entrada de aceite, desengrase la junta.

Gire el cigüeñal para que los pistones queden en el medio de los cilindros.

Colocar la culata sobre los casquillos de centrado, ensamblados según las instrucciones del capítulo “Particularidades de la reparación del motor”. Apriete los pernos de la culata de cilindros en una secuencia específica (Fig. 2-21). Apriete los pernos de la culata de cilindros en cuatro pasos para asegurar un sello confiable y evitar que los pernos se aprieten durante el mantenimiento del vehículo:

1 recepción: apriete los pernos a un par de 20 N m (2 kgf m);

2da recepción: apriete los tornillos a un par de 70,0-85,0 Nm (7,1-8,7 kgfm);

3ª recepción - apriete los tornillos 90 °;

Paso 4: vuelva a apretar todos los pernos 90 °.

Arroz. 2-21. El orden de apriete de los tornillos de la culata

Los pernos de la culata de cilindros solo pueden reutilizarse si se extienden hasta una longitud máxima de 135,5 mm (consulte la Fig. 2-57). Si los pernos son más grandes, reemplácelos por otros nuevos. Antes de ensamblar el motor, lubrique las roscas y las cabezas de los pernos sumergiéndolos en aceite de motor. Luego, deje escurrir el exceso de aceite. Quite el aceite de los orificios de los pernos en el bloque de cilindros.

Inserte una bomba de refrigerante con una junta en el casquillo del bloque de cilindros. Instale la cubierta de la correa de distribución trasera y fíjela junto con la cubierta de la bomba al bloque de cilindros. Además, asegure la cubierta de la correa de distribución trasera con un perno al bloque y una tuerca al espárrago de la culata.

Antes de instalar la bomba de refrigerante, asegúrese de que la polea de la bomba esté firmemente conectada al rodillo aplicando un par de 24,5 N · m (2,5 kgf · m) a la polea. La polea no debe girar.

Inserte las chavetas segmentadas en las ranuras en los extremos frontales del cigüeñal y el árbol de levas e instale las poleas dentadas. Sujete la polea del árbol de levas para que no gire con la herramienta especial 67.7811.9509 y fíjela con un perno y una arandela. Antes de instalar, aplique sellador UT-6 a la rosca del perno.

Está prohibido reemplazar los pernos de montaje del volante con el perno de montaje de la polea del árbol de levas y viceversa debido a su diferente revestimiento. Los pernos del volante están fosfatados y el perno de la polea del árbol de levas está oxidado.

Con la herramienta 67.7811.9509, gire el árbol de levas hasta que la marca de la polea se alinee con la lengüeta de ubicación del protector de la correa dentada trasera (Fig. 2-22).

Arroz. 2-22. Comprobación de la coincidencia de las marcas de distribución en la polea del árbol de levas y la protección de la correa dentada trasera

Gire el cigüeñal hacia un ángulo de rotación más pequeño hasta que la marca de alineación en la polea se alinee con la marca en la tapa de la bomba de aceite (Fig. 2-23). Puede girar el cigüeñal con una llave utilizando un perno envuelto temporalmente en el extremo delantero del cigüeñal.

Arroz. 2-23. Comprobación de la coincidencia de las marcas de distribución en la polea del cigüeñal y la tapa de la bomba de aceite

No gire el cigüeñal y los árboles de levas hasta que la correa de distribución esté instalada. Esto hará que los pistones golpeen las válvulas y dañen las válvulas y los pistones.

Instale el rodillo loco con eje (o sin eje si es rodillo con borde de plástico) y anillo espaciador. Asegúrelo en la posición de tensión mínima de la correa.

Coloque la correa dentada en la polea del cigüeñal y, tirando de ambas ramas, enrolle la rama izquierda detrás del rodillo tensor y envuélvala alrededor de la polea de la bomba de refrigerante. Deslice la parte inferior de la correa sobre la polea del cigüeñal.Al instalar la correa, evite las curvas pronunciadas (con radios inferiores a 20 mm) para no dañar el cordón de vidrio de la correa.

Tense la correa ligeramente con la polea loca, gire el cigüeñal dos vueltas en el sentido de rotación y verifique la alineación de las marcas de sincronización (vea las Figuras 2-22 y 2-23).

Si las marcas no coinciden, repita la operación para instalar la correa, corrigiendo la posición de la polea del árbol de levas. Si las marcas coinciden, regule la tensión de la correa y las holguras en el mecanismo de válvulas, como se indica en el capítulo “Características de la reparación del motor”. Instale y atornille la cubierta de la correa dentada delantera.

Coloque con cuidado la junta en la ranura de la tapa de la culata de cilindros alrededor de toda la circunferencia. Instale la tapa en la culata de cilindros, coloque las arandelas de goma en los espárragos y tuercas con arandelas. Si los casquillos muestran signos de destrucción, reemplácelos por otros nuevos. Apriete las tuercas uniformemente en varios pasos hasta que la arandela se detenga en el espárrago. Recuerde que la estanqueidad de la cubierta depende del cuidado de todas las operaciones en su instalación.

Instale las bujías y el indicador de temperatura del refrigerante en la culata.

Instale el tubo de salida 2 (Fig. 2-10) de la camisa de enfriamiento con una junta en la culata y asegúrelo con dos tuercas. Instale la junta y fije la brida 3 del tubo de entrada de la bomba de refrigerante al bloque de cilindros. Coloque las mangueras que van al termostato en la tubería de derivación y la tubería de entrada, instale el termostato 4 y apriete las mangueras con abrazaderas.

Instale la carcasa de accesorios con una junta tórica en la culata de cilindros y fíjela con un perno. Al instalar la carcasa, preste especial atención a la posición de la junta tórica en la ranura, ya que al apretar el perno, la junta puede saltar fuera de la ranura y morder entre los bordes de la ranura y la superficie de la culata del cilindro. Si la junta tórica muestra marcas de mordidas, debe reemplazarse por una nueva.

Instale el espaciador termoaislante con juntas, el empujador y la bomba de combustible (consulte la subsección “Instalación de la bomba en el motor”).

Lubrique con aceite de motor y deslice la junta tórica sobre la brida del sensor de par de chispa. Conecte el sensor a la caja de accesorios de manera que la marca del medio en la brida del sensor esté contra la lengüeta de ubicación en la caja de accesorios (Figura 2-24). El eje del sensor está conectado al vástago del árbol de levas solo en una posición cuando las levas del embrague del árbol de levas entran en las ranuras del vástago del árbol de levas.

Arroz. 2-24. Instalación del sensor de momento de chispa. La flecha muestra el saliente de ubicación en la carcasa de las unidades auxiliares

Fije el soporte de suspensión delantera de la unidad de potencia al bloque de cilindros. Fije la barra tensora 2 (Fig. 2-25) del generador con un ojo en la culata e instale el generador fijándolo a la barra tensora y al soporte 4 del soporte de la suspensión delantera de la unidad de potencia.

Arroz. 2-25. Instalación del generador: 1 - polea de transmisión del generador; 2 - tapa de tensión; 3 - generador; 4 - soporte de soporte para la suspensión delantera de la unidad de potencia; 5 - correa de transmisión del alternador

Deslice la polea impulsora del generador en el cigüeñal y asegúrelo con un perno y una arandela. Coloque la correa en el cigüeñal y las poleas del alternador y ajuste la tensión.

Coloque una junta en los espárragos de la culata de cilindros, instale y asegure el tubo de admisión con el soporte de la palanca intermedia del carburador. Instale el carburador con la junta, asegúrelo con tuercas y cierre la parte superior con un tapón de proceso. Recuerde que apretar las tuercas al par requerido debe hacerse solo con un carburador (motor) frío. Los pares de apriete de las tuercas de montaje del carburador se dan en el Apéndice 1.

Instale la varilla del acelerador conectándola al carburador y al brazo intermedio en el colector de admisión.

Deslice la manguera de ventilación del cárter en las conexiones de la tapa de la culata de cilindros y el soporte del sello de aceite trasero. Asegure la manguera con abrazaderas de manguera. Instale el indicador de nivel de aceite.

La parte superior del indicador de nivel de aceite debe estar en posición vertical, ya que el indicador es curvo y no encaja en el bloque de cilindros en otra posición.

Instale la manguera de suministro de gasolina desde la bomba de combustible al carburador y fíjela con abrazaderas. Instale la manguera del regulador de vacío del sensor de momento de chispa y la manguera de ventilación del cárter desde la culata hasta el carburador.

Coloque y sujete las mangueras del calentador con abrazaderas al tubo de salida de la culata y al tubo de entrada de la bomba de refrigerante.

Llene el motor con aceite a través del cuello de llenado de la tapa de la culata de cilindros.

Oka nace como un coche popular, diseñado para satisfacer la demanda no solo de los jóvenes, sino también para cerrar el nicho de vehículos y vehículos móviles para personas con discapacidad.

En base a los requisitos técnicos y la tarea propuesta por los diseñadores, todo el automóvil, y en particular la unidad de potencia, tenía que estar hecho de componentes generalizados, poder realizar el mantenimiento y las reparaciones con nuestras propias manos sin involucrar a los servicios calificados. de una estación de servicio certificada.

La historia del desarrollo de la familia de automóviles Oka vio el uso de varias unidades de potencia. Inicialmente, durante la "creación de prototipos", se instaló en el automóvil el motor original de la serie Daihatsu Cuore AB, que tenía 2 cilindros y desarrollaba una potencia de 26-30 hp. Se construyeron los primeros vehículos de prueba.

A pesar de que el diseño del motor fue completamente elaborado por los diseñadores de Toyota, este motor no fue copiado por los diseñadores soviéticos, ya que el análisis del diseño reveló mayores requisitos para la calidad de fabricación de piezas y montaje del motor en sí.

Además, la instalación de una unidad de potencia de este tipo requeriría crear completamente la producción de motores desde "0", lo que afectaría el costo final del automóvil y el momento del lanzamiento del automóvil en serie.

Cuando se aprobó el concepto de automóvil "juvenil" o "popular", se entregó un automóvil VAZ 2108 al transportador de la planta de automóviles de Togliatti, que determinó el destino de la unidad de potencia para el bebé.

Para 1979, los diseñadores de las unidades de potencia VAZ habían desarrollado completamente el motor 2108 y ya estaban listos para cambiar la línea de motores de exportación VAZ 2108-1 de 1.1 litros al motor 2108 de 1300 cc, que pasó a la producción nacional. mercado. Por lo tanto, se decidió desarrollar su propio motor de 2 cilindros basado en una nueva unidad de potencia, que formó la base de la línea de producción VAZ.

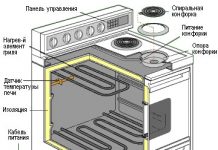

Motor Oka con un volumen de 650 cc. resultó de la mitad de la unidad de potencia 2108. La elección de exactamente la mitad del bloque ya desarrollado y el motor en sí se determinó por el costo de desarrollar equipos para la fabricación de un motor de 2 cilindros. La característica de diseño de este gemelo de gasolina en línea es un árbol de levas en cabeza que controla el funcionamiento de cuatro válvulas, 2 para cada cilindro.

El proceso de trabajo en el motor tiene lugar en dos revoluciones del cigüeñal, lo que provoca la presencia de vibraciones durante el funcionamiento del motor de combustión interna. Para compensar el desequilibrio, se instalan dos ejes de equilibrio de amortiguación de vibraciones. La potencia del motor es de 29 CV. El par máximo es de 44,1 Nm, que se alcanza a 3400 rpm.

El sistema de suministro de combustible se realiza de acuerdo con la norma Euro-0 sobre la base de un carburador. La bomba de combustible es accionada mecánicamente por las unidades del motor.

El sistema de aceite se hace similar al 2108 original usando una bomba de engranajes.El aceite se toma del cárter y se dirige a través de los canales internos directamente a los pares de fricción del árbol de levas y el cigüeñal.

Las paredes del cilindro están lubricadas con neblina de aceite generada por la rotación del cigüeñal. Los vástagos de las válvulas y las partes del mecanismo de distribución de gas, con la excepción del árbol de levas en sí, se lubrican por gravedad.

El motor Oka 11113 (VAZ 11113) apareció en el proceso de finalización de la unidad de potencia VAZ 2108 y llevó su volumen de trabajo a 1500 hp. Nuevamente, se utilizó una solución a medias. Los bloques del motor y los 650 y 750 metros cúbicos eran absolutamente idénticos en el exterior. Los cambios afectaron al diámetro del pistón, que se incrementó de 76 a 81 mm. El bloque del motor se ha rediseñado internamente.

Se adelgazaron los deflectores entre los cilindros y se eliminó el circuito de refrigeración adicional de la cámara de combustión. La unidad de potencia se ha vuelto más cargada en la parte de temperatura. Esta deficiencia en las primeras etapas provocó el atasco de los pistones, la formación de marcas en las paredes del cilindro y otras fallas de funcionamiento debido a un enfriamiento insuficiente.

Debido a la implementación de mejoras, el motor 11113 se volvió más poderoso y ya producía 35 hp. y 52 Nm de empuje. El motor permaneció carburado y cumplió con los requisitos medioambientales de Euro-0.

Las principales averías de los primeros motores de 650 cc y del motor 11113 incluyen un aumento del ruido y la vibración. El aumento de ruido ocurre cuando el motor se calienta y es causado por la presencia de los ejes equilibradores. El ruido se considera normal, aunque es una preocupación para los propietarios de automóviles.

Un mayor juego de válvulas puede causar ruido adicional. Eliminado por reglamento. La vibración tiene una razón constructiva y se debe al funcionamiento de solo 2 pistones, que tienen una carrera de trabajo para solo 2 revoluciones del KV, es decir, en el proceso de operación, 1 pistón gira el KV en 360 °.

Quemado de la junta de la culata de cilindros. Es causado por la inexactitud en la fabricación de juntas en las fábricas y un apriete inadecuado de la cabeza del bloque, lo que permite una compresión incompleta de la junta. Este elemento de sellado no debe reutilizarse durante las reparaciones. Se requiere reemplazo obligatorio, aunque vale la pena prestar atención a la superficie de la junta y si se encuentran raspaduras, no debe usarla.

Las dificultades para arrancar un motor de 750 cc caliente se deben al diafragma de la bomba de combustible y al diseño del compartimento del motor. Las temperaturas de funcionamiento elevadas del bloque del motor dan lugar a la formación de vapores de combustible en las cavidades de la bomba y la unidad no está diseñada para bombear medios gaseosos.

En caso de mal funcionamiento de la pista, basta con poner un trapo humedecido en la carcasa de la bomba. Esto será suficiente para llegar a la base y reemplazar el diafragma.

Pérdida de chispa. El sistema de encendido de los cilindros se realiza en un esquema sin contacto utilizando una bobina de encendido. La ubicación del serpentín permite que el agua ingrese al pasar por los charcos. Esto hace que el elemento de aumento de voltaje falle y da como resultado la incapacidad de arrancar el motor.

Sistema de refrigeración. Tiene los mismos problemas que todos los motores VAZ. La baja calidad de la bomba conduce a su falla, que a su debido tiempo conduce al sobrecalentamiento del motor. Lo mismo se aplica a la fiabilidad del termostato. Si surgen problemas, es necesario reemplazar los elementos.

Fallos de sensores electrónicos. Son causados por el rendimiento de baja calidad de la electrónica por parte de los fabricantes rusos, así como por la baja cultura del ensamblaje de unidades de potencia, que permiten una fijación incompleta de los sensores en la carcasa del motor.

El motor OKA se puede reparar en un garaje si tiene experiencia en el mantenimiento y reparación de ICE de fabricación rusa. Con la excepción de elementos específicos, la reparación del motor se lleva a cabo utilizando componentes utilizados para reparar motores VAZ 21083 y VAZ 21093.

El motor Oka de la primera y segunda generación es bastante fiable.Y sujeto a los requisitos de fábrica para el procedimiento de mantenimiento, tiene un recurso de 120.000 km.

Según el pasaporte del vehículo, tanto el motor 11113 como el motor 1111 tienen un programa de mantenimiento cada 15.000 km. Se recomienda el uso de un aceite de motor totalmente sintético para este intervalo de mantenimiento. Cuando se utilizan aceites de motor semisintéticos, y más aún minerales, el motor Oka requiere un cambio de lubricante de acuerdo con la vida útil del aceite, es decir, al menos 10.000 km.

En este caso, se limpia el sistema de aceite y se reemplaza el elemento filtrante. El volumen de aceite en el motor Oka es de 2,5 litros, pero cuando se reemplaza, quedan 150-300 ml de lubricante en las paredes del motor, por lo que el volumen de llenado se controla mediante la varilla de nivel. No se permite el desbordamiento de aceite.

El sistema de refrigeración del motor OKA 11113 requiere un cambio de líquido cuando el tiempo de funcionamiento es de 60.000 km. Al mismo tiempo, el refrigerante conserva sus propiedades lubricantes y anticorrosivas y prolonga el funcionamiento del sistema de refrigeración.

Cada 30.000 km, se requiere un ajuste obligatorio de la válvula. Pero, de hecho, las holguras se ajustan de acuerdo con la condición técnica con control en una carrera determinada.

El trabajo adicional que no es relevante en los automóviles modernos incluye la limpieza obligatoria del carburador cada 30.000 km con ajuste de la velocidad de ralentí en cada siguiente mantenimiento.

A los 60.000 km, independientemente del estado técnico, se sustituye la correa de distribución. El diseño del grupo cilindro-pistón permite que las válvulas se doblen cuando la correa se rompe, por lo que este procedimiento no debe descuidarse.

Ajustar el motor Oka no tiene ningún sentido práctico en condiciones normales de funcionamiento. Un aumento en la potencia y el par al parpadear las unidades ECM puede dar un aumento de hasta un 10% de caballos de fuerza, que con una potencia de aproximadamente 30 hp. no sería particularmente apropiado.

Como revisión de garaje, el motor Oka se ajusta instalando un inyector de un VAZ 21083i, pero el costo de la revisión puede ser comparable a la instalación de un motor TJ376QE FAW (Daihatsu) de litro chino, que se montó en un SeAZ fabricado por Serpukhov. Coche Oka 11116-02 en 2007-08.

En serie, solo se instalaron en el automóvil los motores VAZ 1111 y VAZ 11113. Fue con tales unidades de potencia que el automóvil se suministró a las cadenas minoristas.

Como opciones para ahorrar producción y garantizar los requisitos medioambientales, tanto SeAZ como KAMAZ intentaron utilizar unidades de potencia de otros fabricantes. Esto se debió al hecho de que AvtoVAZ se negó a seguir produciendo miniautos y de hecho dejó de suministrar unidades de energía para completar el automóvil.

Así que en 2004 se fabricó una serie de prueba de coches con el motor coreano Hyundai Atos. Se produjeron 15 coches para las pruebas, pero el programa no entró en serie.

También este año, se llevaron a cabo pruebas a pequeña escala en SeAZ de automóviles con motores de la planta de Melitopol MeMZ 245. El automóvil tenía el nombre OKA-Astro y posteriormente se produjo en pequeñas series sobre la base de la planta de ensamblaje de automóviles de Kamov. Otra versión de la unidad de potencia ucraniana fue el MeMZ 247.1. Este motor, que cumplía con los requisitos de Euro-2, no se suministró para la producción en masa, aunque esta configuración rara vez se encuentra en el mercado secundario.

En 2007-2008, se instaló un motor chino de inyección de tres cilindros en la planta de Serpukhov, que desarrolló 53 hp.

La versión deportiva del Oka usa un motor Priora.

El vehículo todoterreno de orugas basado en el Oka utiliza un motor VAZ 2131.

Como opción para la puesta a punto en el garaje, hay varios ejemplos de automóviles que utilizan motores diésel Volkswagen de tres cilindros.

Video (haga clic para reproducir).

VIDEO

Califica el artículo:

Calificación

3.2 quien votó:

85