En detalle: hágalo usted mismo una reparación de motor 01 de un maestro real para el sitio my.housecope.com.

CARACTERÍSTICAS DE MONTAJE Y DESMONTAJE DE PRINCIPALES UNIDADES Y MECANISMOS DE MOTORES A-01, A-01M y A-41

Al ensamblar el bloque de cilindros y el mecanismo de manivela, se deben seguir las siguientes reglas:

1. Al colocar juntas tóricas de goma en la camisa del cilindro, no deben estar torcidas en las ranuras. Los anillos de goma y el cinturón de seguridad inferior en el bloque de cilindros (0151 mm) deben lubricarse con aceite diesel, de lo contrario los anillos de goma pueden dañarse al instalar las camisas en el bloque. El chaflán de entrada en la correa de aterrizaje inferior en el bloque de cilindros debe ser plano, limpio y sin mellas.

La ovalidad de las camisas de cilindros nuevas con la culata fija no debe exceder de 0,03-0,05 mm.

2. Antes de ensamblar el pistón con la biela y el pasador, el pistón debe calentarse en un baño de aceite a una temperatura de 80–100 ° C. No presione el pasador del pistón en el pistón en un estado frío.

La biela con el pistón debe montarse de modo que la cámara de combustión se desplace hacia el perno largo de la biela. Al instalar un pistón con una biela en el bloque de cilindros, la cámara del pistón debe desplazarse del eje de los cilindros en la dirección opuesta al árbol de levas.

3. Los anillos de compresión deben instalarse en el pistón con los chaflanes hacia arriba, se debe tener en cuenta que el anillo superior es cromado y el resto no.

No se deben permitir grandes deformaciones de los anillos cuando se instalan en las ranuras del pistón, por lo que se recomienda utilizar un especial

el dispositivo mostrado en la figura 19, que limita la expansión de los anillos a un diámetro exterior de 142,5 mm.

| Video (haga clic para reproducir). |

4. Al instalar un pistón con aros de pistón en una camisa de cilindro, se debe utilizar un mandril cónico tecnológico ("falso revestimiento") para evitar dañar los aros, como se muestra en la Figura 20.

5. Es necesario quitar las camisas del bloque de cilindros con un extractor (Fig. 21), que se inserta en la cavidad interior de la camisa.

6. Antes de instalar las partes del grupo de pistones en los cilindros del motor, las trabas de los anillos de pistón adyacentes deben ubicarse en un ángulo de 120-180 ° entre sí. Los anillos instalados en las ranuras del pistón deben moverse libremente en ellos bajo la influencia de su propio peso.

El juego radial entre los anillos y las ranuras (cuando están cubiertos por una jaula de 130 mm de diámetro) debe observarse dentro de los siguientes límites (Tabla 4).

7. Al colocar el cigüeñal en el bloque de cilindros e instalar partes del grupo de biela-pistón, es necesario que el número (estándar) de la producción (1H, 2H) o reparación (PI, P2, РЗ) tamaño del La biela y los muñones principales del cigüeñal corresponden al número de auriculares (estándar).

No está permitido instalar el eje y casquillos de diferentes tamaños, ya que esto provocará un agarrotamiento del cigüeñal.

Antes del montaje, es necesario limpiar, enjuagar con queroseno o combustible diesel y soplar con aire comprimido las cavidades y canales de aceite en el bloque de cilindros, cigüeñal y en las bielas. Los apodos, abolladuras, rebabas y marcas deben limpiarse cuidadosamente. Las camas y las superficies externas deben secarse con un paño y los muñones del cigüeñal deben lubricarse con una capa fina de aceite diesel limpio.

Está prohibido raspar los revestimientos, limar las tapas de los cojinetes principales, colocar juntas entre el revestimiento y su cama y entre los planos del conector del cojinete, mover las tapas de las bielas de una biela a otra o darles la vuelta, mover el cojinete principal gorras de un lugar a otro.

Al ensamblar el grupo de pistones y el cigüeñal, use martillos y desviadores de madera o cobre.

ocho.Debe tenerse en cuenta que el apriete de los pernos de la biela debe comenzar con un perno largo (apretado). De lo contrario, esto puede provocar una violación del asiento de la junta estriada y la deformación del lecho de la biela.

No reutilice las arandelas de seguridad de los pernos de la biela en los mamparos del motor y no utilice arandelas de seguridad caseras.

9. Se recomienda apretar las tuercas de las tapas de los cojinetes de bancada en el orden mostrado en la Figura 22, en dos pasos con una llave dinamométrica, usando un par de apriete de 41-44 kgm. Instale las tapas de los cojinetes de acuerdo con los números estampados en ellos.

10. Las tuercas que sujetan las culatas de cilindros al bloque deben apretarse en el orden que se muestra en la Figura 23, en dos pasos (preliminar y final).

Cuando el motor está frío, el par de apriete de las tuercas

La atadura de las culatas debe ser de 16-18 kgm, en caliente - 18-20 kgm.

11. Si es necesario desmontar el mecanismo de equilibrio, utilice un extractor de cojinetes para extraer los cojinetes (fig. 24).

Para ello, desbloquee los tornillos 11 (ver Fig. 18) que sujetan las placas 8, desenrosque y retire las placas. Luego, con un ligero golpe de martillo o punzón en la cara del extremo del eje del engranaje de carga, mueva la carga hacia cualquier lado hasta que se detenga contra las paredes internas del cuerpo del mecanismo. Bajo la influencia del desplazamiento de la carga, las pistas de rodamientos exteriores saldrán del orificio de la caja del mecanismo. Luego presione hacia afuera la pista del rodamiento exterior con un extractor. Luego presione la caja interior con el mismo extractor y luego retire el peso del engranaje de la caja.

Ensamble en orden inverso. Se recomienda presionar el rodamiento simultáneamente en la carcasa y en el muñón del piñón de carga.

Debe tenerse en cuenta que el aro exterior del rodamiento No. 12507KM está montado en la pista interior y no es intercambiable con otros rodamientos.

Al instalar el mecanismo de equilibrio en el motor, las marcas de los engranajes y la llanta del cigüeñal deben estar alineadas. Después de instalar el mecanismo con la posición del pistón del primer cilindro en V. Los pesos de los engranajes m.t. deben girarse hacia abajo con una precisión de ± 5 °.

Al instalar el mecanismo de equilibrado en el motor, entre el cuerpo del mecanismo y el plano de contacto del bloque de cilindros, es necesario instalar calzas, con las cuales proporcionan un espacio lateral entre los dientes en el acoplamiento del peso del engranaje con la llanta del cigüeñal (0.25 -0,4 mm en la varilla de nivel). La violación de este juego durante el montaje, tanto en la dirección de disminución como en la dirección de aumento, puede provocar un aumento del ruido en el engrane y desgaste de emergencia de los dientes del engranaje.

La calidad de construcción del mecanismo de equilibrio se verifica girando manualmente los pesos en los cojinetes. Los engranajes deben volver a su posición original bajo la acción de su propio peso.

El montaje de las culatas comienza con la instalación y rectificado de las válvulas. Las válvulas se instalan en los casquillos guía, mientras que la válvula debe encajar fácilmente en el orificio del casquillo, bajo la influencia de su propio peso. Luego, la válvula se traslapa hasta que se logre la estanqueidad requerida del chaflán ahusado del casquillo (o asiento) de la culata y la válvula.

Después de lapear las válvulas, la cabeza se limpia de pasta de lapear y se lava.

Se recomienda desmontar y montar el mecanismo de la válvula con una herramienta (Fig. 25).

Para la conveniencia de desmontar la copa de la boquilla (al reemplazar el anillo de goma o la junta de cobre debajo de la copa), puede usar un extractor (consulte la Fig. 108). Cuando reemplace los espárragos, use un destornillador para espárragos (fig. 26).

Los pernos de montaje del volante, las tapas de las bielas, el perno del piñón en el árbol de levas, los pernos de soporte del eje del empujador y las tuercas de fijación de los puntales del eje del balancín deben estar bien bloqueados. En este caso, las antenas de las arandelas deben encajar cómodamente contra el borde del perno o la tuerca. En el caso de un bloqueo con un cable, se debe tirar en la dirección de envoltura.

Al presionar los sellos de aceite del bastidor (puños) en las partes de la carrocería (caja del volante, tapa de la caja de engranajes, tapa de la culata de cilindros), el sello de aceite no debe estar torcido ni astillado en su superficie.

El labio de sellado debe ser uniforme y liso. Antes de instalarlo en el eje, la superficie del casquillo debe lubricarse con grasa estadounidense (grasa) o CIATIM-201.

Todas las juntas deben estar libres de arrugas y desgarros.

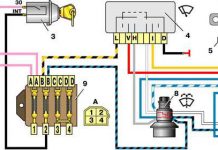

Arroz. 19. Herramienta para quitar e instalar anillos de pistón:

1 - caso; 2 - tornillo; 3 - cubierta; 4 - primavera; 5 - pendiente: 6 - asa; 7 - Eje; 8 - galletas saladas (esponjas).

Arroz. 20. Mandril cónico para instalar el pistón en la camisa del cilindro.

Arroz. 21. Extractor para retirar camisas de cilindros del bloque:

1 - disco; 2 - pendiente; 3 - ojal de tornillo; 4 - tornillo; 5 - manga distanciadora; 6 - bar; 7 - mango.

La revisión de un motor es un conjunto de trabajos de reparación de una unidad de motor de combustión interna cuyo objetivo es mejorar el estado de todo el motor en su conjunto. La palabra revisión significa que dicha reparación es seria y requiere buenos conocimientos teóricos y prácticos. Además, el trabajo para mejorar la condición del motor se denomina capital del motor de combustión interna.

El reacondicionamiento es un trabajo complejo de reparación relacionado con el reemplazo de piezas que no se pueden reparar (principalmente pistones, anillos, juntas) y la reparación de piezas que se pueden restaurar a su estado de fábrica. Después de la revisión, el motor restablece sus indicadores de rendimiento de potencia (potencia, compresión, silencio y funcionamiento suave). A diferencia de la corriente o no programada (esto, por ejemplo, el fusible de la lavadora se funde o la calefacción de la ventana trasera 2107 no funciona), la revisión implica la reparación de todo el motor, y no partes individuales. Por lo tanto, este tipo de trabajo cuesta decentemente, requiere experiencia, tiempo y, preferiblemente, un garaje cálido y bien iluminado, si el conductor quiere hacer capital con sus propias manos.

Dado que el motor es el corazón del vehículo, debe repararse de acuerdo con todas las reglas y regulaciones, precisión y habilidad.

Tanto los motores de gasolina como los diésel agotan su recurso después de pasar su recurso asignado en horas de motor (si el motor funcionó durante 1 hora, esto es 1 hora de motor) o después de funcionar en miles de kilómetros.

- Tienes que rellenar el aceite del motor, va a alguna parte.

- Daño mecánico al motor (rajadura en el bloque).

- La compresión en los cilindros está por debajo del nivel permitido.

- El humo continuo del silenciador es azul o gris (gris oscuro) espeso en grandes cantidades.

- Se escuchan golpes (esto podría ser el auricular torcido, etc.).

- El coche no tira como antes, especialmente cuesta arriba.

- Al revisar las velas, están constantemente sucias, con depósitos de carbón, en aceite.

- El consumo de combustible se ha vuelto más de lo que era.

- Entran muchos gases en el cárter.

- Baja presión de aceite en el sistema.

- El motor se sobrecalienta con cargas ligeras.

- El motor funciona de forma intermitente.

Estas razones no indican necesariamente la necesidad de una revisión a fondo del motor de combustión interna. Si hay muchos de estos signos y son repetitivos, entonces es hora de dar el automóvil por capital o hacerlo usted mismo.

- reparación actual o en línea (reparación o reemplazo de piezas individuales, por ejemplo, pintar un parachoques);

- reparaciones técnicas según el cronograma (reparación o sustitución de piezas desgastadas que han agotado sus recursos);

- reparación no programada del motor de combustión interna (esto es cuando el recurso aún no ha salido, pero el motor por alguna razón se ha averiado);

- revisión o revisión, o el capital se realiza tanto de acuerdo con el cronograma después de la expiración de un recurso determinado, como después del desglose final.

Se considera que el recurso de kilometraje para autos promedio es de unos 200 mil km, luego de pasar los cuales sus características disminuyen y es hora de hacer capital. Hay coches con un recurso de 1 millón de kilómetros (llaman a los motores de un millón de potencia), aunque ahora hay rumores de que el recurso de los coches nuevos y costosos, que solían ser de un millón, ahora tiene un recurso mucho menor. Cuanto más a menudo se repara un automóvil, más rentables son las finanzas de los fabricantes de automóviles y las tiendas de repuestos de automóviles, pero esto arruina la reputación de una marca o un modelo de automóvil específico.

En algunos casos, con un desgaste severo del motor de combustión interna o averías severas, es más recomendable cambiar el motor.

El fabricante Avtovaz ha establecido el kilometraje promedio para los automóviles VAZ 2114 = 150 mil km. En promedio, todos los automóviles rusos tienen los mismos indicadores. Pero, si se eliminan varios problemas a tiempo, el recurso de los motores puede soportar fácilmente 250 mil km. El recurso de motores de automóviles extranjeros, en promedio, es de 200 000 a 300 000 km antes de la revisión.

La revisión de los motores diésel y de gasolina se realiza en etapas:

- Desmontaje del motor de combustión interna.

- Lavado y limpieza de piezas.

- Después de la limpieza, un mecánico de automóviles experimentado puede determinar cuánto están desgastadas ciertas piezas, si se pueden reparar o si es mejor reemplazarlas. La localización de averías se realiza, es decir, después de que se ha quitado la culata (culata), se comprueba que ésta y el bloque de cilindros (culata) no tengan astillas ni grietas; examine los cilindros en busca de raspaduras y rayones; determinar las holguras de las piezas de acoplamiento; inspeccione el estado de los pistones en busca de virutas, conchas, depósitos de carbón; inspeccionar las bielas del cigüeñal; investigación sobre cigüeñales de motores de combustión interna; dedos; aspectos; También se controlan partes del mecanismo de distribución de gas (válvulas, balancines, etc.). También comparan las dimensiones de las piezas importantes con las de fábrica.

- Después de la resolución de problemas, es necesario evaluar el grado de desgaste de todo el motor: qué cambiar, qué dejar, qué reparar.

- Si nunca ha tenido que desmontar por completo el motor, sería más correcto y mejor invitar a un amigo que lo comprenda.

- El desmontaje es deseable en un garaje cálido y bien iluminado.

- Durante el desmontaje, coloque todos los pernos, arandelas y tuercas en una caja con particiones, no arroje todo en un solo cubo.

- Durante el desmontaje, recuerde la secuencia si está haciendo esto por primera vez.

- Si no sabe cómo se llaman las piezas, lleve las piezas viejas a la tienda y enséñelas al vendedor.

En nuestra guía de revisión del motor hágalo usted mismo, aquí está la siguiente secuencia de acciones:

- Desmontaje y desmontaje.

- Detalles de solución de problemas.

- Lavado de piezas desmontadas.

- Pedido y compra de repuestos.

- Rectificado de bloque y cigüeñal.

- Reparación de cabezal de bloque.

- Trabajo de verificación.

- Montaje e instalación de ICE.

- Corriendo detrás de la capital.

- Conclusión.

Dependiendo de la marca y modelo del automóvil (diseño del motor, número de cilindros, tipo de caja de cambios), el proceso de desmontaje del motor puede diferir. La disposición del motor en tracción delantera y tracción trasera también es diferente.

Los motores de carburador son mucho más fáciles y rápidos de desmontar, ya que no están llenos de dispositivos electrónicos, en presencia de los cuales, para llegar al motor en sí, debe desmontarlos todos con cuidado.

Entonces, si Kamaz tiene que hacer capital, por ejemplo, entonces su motor diesel de la planta de Yaroslavl YaMZ-236 tardará unas 10 horas en desmantelarse. Si hace el mismo trabajo con análogos de Kamaz para trabajos pesados, tomará más de 30 horas.

Y se necesitan aproximadamente 3 horas para desmontar el motor VAZ. Y los motores de los coches extranjeros tardarán unas 10 horas.

Hay que desmontarlo lentamente, tirando tornillos y tuercas por todos lados. Con el desmontaje, los diagnósticos ya han comenzado, por así decirlo.

La detección de defectos en este caso es mecánica, es decir, es necesario verificar visualmente y con instrumentos de medición el desgaste de las piezas.

- inspeccione el cigüeñal y mida sus dimensiones, verifique las curvas y la alineación;

- inspeccionar el cuerpo del bloque de cilindros (BC);

- comprobar las piezas del mecanismo de biela-manivela para ver si hay holgura y el estado mismo: pistones, cilindros, anillos, dedos, bielas;

- inspeccionar la carcasa de la culata de cilindros (culata de cilindros);

- partes del mecanismo de distribución de gas;

- determinar la capacidad de mantenimiento de piezas y conjuntos.

Mucha gente descuida trabajos como lavar el motor. Es recomendable enjuagar cada parte y limpiarla de placa para poder determinar el grado de desgaste, y también enjuagar la culata y el BC para detectar macrogrietas, si las hubiera.

Después de completar el procedimiento de resolución de problemas y seleccionar las que son aptas para la restauración y las que no encajan, es necesario pedir piezas nuevas para reemplazar las que no se pueden utilizar.Cuando ya sepa qué piezas se necesitan, no hay necesidad de retrasar su pedido y compra, ya que las piezas nuevas aún deben prepararse para la instalación.

- Revestimientos (principal y biela).

- Detalles del grupo de pistones.

- Pasadores de manivela.

- Casquillos de biela.

- Válvulas (todas, tanto de admisión como de escape).

- Anillos rascadores de aceite.

- Juntas (juego completo).

- Guías y asientos de válvulas.

- Bomba con kit de reparación.

- Filtro de aceite y bomba.

- Otros detalles incidentales.

Una vez resuelto el problema de las piezas de repuesto, comienzan a reparar y restaurar el bloque y el cigüeñal del motor de combustión interna. En una máquina de fresado y rectificado de superficies, la capa del asiento de la culata y el bloque en sí se quita hasta que no queden cavidades ni virutas. Sucede que hay varias conchas profundas, por lo que debe eliminar capas en varias pasadas. Por lo general, dependiendo del grado de daño, las capas se cortan con un grosor de 1 mm, 0,5 mm, 0,25 mm, 0,1 mm, 0,05 mm. Después de eso, comienzan a moler la superficie hasta obtener un acabado de espejo.

Hay una tabla especial para rectificar el cigüeñal, que muestra los valores de espesor y eficiencia después de la reparación en comparación con una nueva de fábrica.

Por favor dígame, quiero desmontar el motor. pero 41 reparaciones, algo salta de presión, a qué características y a qué debe prestar atención al desmontar, reparar y ensamblar el motor, ¡gracias a todos de antemano!

¿Funciona el sensor de presión? Es solo que la presión no aumenta. Siempre es bajo o normal.

Por favor dígame, quiero desmontar el motor. pero 41 reparaciones, algo salta de presión, a qué características y a qué debe prestar atención al desmontar, reparar y ensamblar el motor, ¡gracias a todos de antemano!

Hola colega, ¿el palet está arrugado?

Quizás la entrada en el palet se desenroscó por temblar, tenía esto.

Seré notado

Vamos a desarmarlo, no tengas miedo, aquí en el foro los chicos son normales, siempre te dirán algo. Acabo de comprar el mío, como compré el tractor, ni siquiera lo encendí, inmediatamente Durante el invierno pulí el eje, compré repuestos, comenzaré a ensamblar en dos semanas, solo por un par y lo haremos.

Los chicos ensamblarán el motor, tomarán una foto, revisarán qué y cómo

tomar una foto revisar qué y cómo

Lo intentaré, y luego cómo va.

tomar una foto revisar qué y cómo

Lo intentaré, y luego cómo va.

Bueno, esperare

Chicos, díganme cuál es la diferencia entre el kit de reparación de la bomba de agua y el 41 del modelo antiguo y el nuevo.

Ha llegado el momento de montar el motor. Primero, limpiamos el bloque, luego lo enjuagamos bien con gasolina y lo soplamos con aire, enjuagamos el cigüeñal en uno. Prestamos especial atención al lavado de canales.

Después de enjuagar el bloque y el cigüeñal, preparamos los manguitos para colocarlos en el bloque. Para ello, colocamos los aros del pistón en los revestimientos comprobando los huecos en las juntas. En este caso, los aros STAPRI no brillan con estabilidad y los huecos en todo el conjunto son de 0,4 a 0,65, pasan según A continuación, marcamos las camisas, pistones y aros en los cilindros para que en el futuro, al montar, no se confunda, enjuague los manguitos y coloque las juntas tóricas, las lubriquemos y los asientos en el bloque con litol y insértelos en el bloque Es mejor plantar las mangas haciendo un dispositivo simple con una varilla roscada y espaciadores que martillar con un mazo.

Después de plantar los manguitos, preparamos otras partes para su posterior ensamblaje. Mis cubiertas principales, desmontamos la bomba de aceite y verificamos el desgaste, el mecanismo de equilibrio requirió reemplazar los cojinetes, ambos accionamientos de las bombas de aceite NSh-10 y NSh-32 también requirieron reemplazo los cojinetes embrague de embrague NSh-32, levas quemadas.

Después de plantar los manguitos, preparamos otras partes para su posterior ensamblaje. Mis cubiertas principales, desmontamos la bomba de aceite y verificamos el desgaste, el mecanismo de equilibrio requirió reemplazar los cojinetes, ambos accionamientos de las bombas de aceite NSh-10 y NSh-32 también requirieron reemplazo los cojinetes embrague de embrague NSh-32, levas quemadas.

Dime, ¿dónde están los números de los pistones? También el motor colapsó sobre los pistones y encontró el número 2k o 2zh, ¿qué puede significar esto? y cuánto te costó todo el conjunto de pistones, si no un secreto

número 2k o 2zh, ¿qué significa esto? y cuánto te costó todo el conjunto de pistones, si no un secreto

2-Este es un grupo de peso de pistón de 3020-3030 kg, y F es un grupo de tamaño de 129.89-129.91 El precio de un juego es 12800r. Al ensamblar el motor, es deseable un pistón de un grupo.

número 2k o 2zh, ¿qué significa esto? y cuánto te costó todo el conjunto de pistones, si no un secreto

2-Este es un grupo de peso de pistón de 3020-3030 kg, y F es un grupo de tamaño de 129.89-129.91 El precio de un juego es 12800r. Al ensamblar el motor, es deseable un pistón de un grupo.

Gracias

Alexander Nikolaevich, haces todo de acuerdo con el Feng Shui

Este es mi guapo

Inserto las mangas con el esfuerzo de la mano, sientes el esfuerzo y los anillos de goma no se cortan.

Para ser honesto, ni siquiera pensé en probarlo con mis manos, pero por supuesto que hay miedo.

Hola a todos los que dicen que el cigüeñal a-41 que hay en China cuesta 14 toneladas, y hay un eje Barnaul que cuesta 24 toneladas, ¿en qué se diferencian? ¿Y puedo poner chino? Qué opinas

¿Y puedo poner chino? Qué opinas

Y qué pasa con el viejo, puede pulirlo. El chino es la ruleta, no hay buenas críticas sobre ellos.

¿Y puedo poner chino? Qué opinas

Y qué pasa con el viejo, puede pulirlo. El chino es la ruleta, no hay buenas críticas sobre ellos.

en la raíz hay matones, y las inserciones ya estaban p3 para afilar, creo que no tiene sentido, pero sobre Barnaul, ¿qué te parece?

inserciones ya estaban p3 afilado Creo que no tiene sentido, pero sobre Barnaul, ¿qué te parece?

Todavía queda una reparación más, y puedes molerlas. Y Barnaulsky es su propio eje, todos los motores funcionan con ellos. Pero al reemplazar el eje, es necesario equilibrar con el volante.Tuve la experiencia de instalar el eje sin equilibrar, después de ensamblar el motor en el primer arranque, se produjo una vibración terrible, pero no quería desmontar el motor. Salí de la situación soldando piezas de refuerzo en la canasta con un método científico de empuje, aunque me tomó dos días, después de eso siempre manejo para equilibrarme.

inserciones ya estaban p3 afilado Creo que no tiene sentido, pero sobre Barnaul, ¿qué te parece?

Todavía queda una reparación más, y puedes molerlas. Y Barnaulsky es su propio eje, todos los motores funcionan con ellos. Pero al reemplazar el eje, es necesario equilibrar con el volante.Tuve la experiencia de instalar el eje sin equilibrar, después de ensamblar el motor en el primer arranque, se disparó una vibración terrible, pero no quería desmontar el motor. , Salí de la posición soldando piezas de refuerzo en el volante pinchando, aunque me tomó dos días, después de eso siempre manejo para equilibrarme.

No pensé en equilibrarme.

Se puede encontrar mucha información útil para los propietarios de modelos BMW 5 en el Foro Automotriz BMW Averías, mantenimiento, reparación y operación.

El motor A-41 está equipado con mecanismo de equilibrio Fuerzas de inercia que actúan en el plano vertical. Mecanismo de equilibrio (Figura 1) consta de dos pesos que giran en direcciones opuestas. La velocidad de rotación de los pesos es el doble de la velocidad de rotación del cigüeñal. Los centros de gravedad de los pesos se dirigen simultáneamente en una dirección durante la rotación. Los pesos se funden junto con los ejes, que se presionan en los engranajes 2. En la carrocería mecanismo de equilibrio Se instalan rodamientos de rodillos cilíndricos, en los que giran los ejes de los pesos.El anillo dentado 4, que está montado en la parte media del cigüeñal cerca del tercer muñón principal, impulsa el engranaje para girar.

Foto 1. Piezas del mecanismo de equilibrio: un dispositivo; b - diagrama de fuerzas; в - instalación de engranajes según marcas; 1 - caso; 2 - engranaje; 3 - conducto de aceite al enfriador de aceite; 4 - anillo dentado del accionamiento del mecanismo de equilibrio; 5 - una junta de ajuste; 6 - carga.

Como resultado de la rotación de los pesos, aparecen fuerzas centrífugas Pc, que se descomponen en dos componentes: fuerzas horizontales y verticales. Las fuerzas horizontales actúan en direcciones opuestas, equilibrándose entre sí. Las fuerzas verticales se suman y suman Vs. La suma de las fuerzas verticales equilibra verticalmente la suma de las fuerzas de inercia Ri en los cuatro cilindros.

Instalación mecanismo de equilibrio en el motor A-41 se lleva a cabo con la posición del pistón del primer cilindro en el punto muerto superior. Los engranajes deben instalarse de acuerdo con las marcas aplicadas a sus dientes y ranuras cuando los pesos se encuentran debajo.

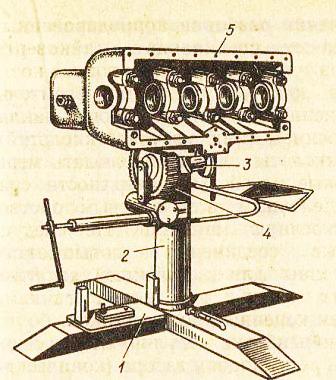

Los motores se montan en tres etapas: posición vertical con el cárter hacia arriba, cuando se coloca el cigüeñal; posición horizontal: para instalar las unidades y piezas de ensamblaje principales; posición vertical con el cárter hacia abajo - durante el montaje final y la terminación. Para el montaje individual de motores, se utiliza un soporte universal USD-3 o un soporte especial para el montaje de motores D-108 y D-160 (Fig. 107). En plantas de reparación especializadas, los motores se ensamblan en una línea de producción.

Arroz. 107. Stand para desmontaje y montaje de motores D-108 y D-160:

1 - bastidor, 2 - ruedas, 3 - sector inferior, 4 - perno de giro, 5 - sector superior, 6 - placa, 7 - rodillo, 8 - retenedor

Los motores se ensamblan en el siguiente orden: colocan el cigüeñal en los cojinetes principales, instalan las camisas de los cilindros, el grupo de biela-pistón, el mecanismo de sincronización, la viga trasera y el volante, la bomba de aceite y el cárter, la culata, el combustible equipos, filtros y tuberías, los colectores de admisión y escape, bomba de agua y ventilador, reductor y motor de arranque.

Se recomienda instalar el cigüeñal en esta secuencia. Verifique y complete el eje con cojinetes principales. Si los revestimientos no se pueden perforar y corresponden al tamaño dado de los muñones del eje, se colocan en el lecho del bloque, se ensamblan y se aprietan los cojinetes principales. Colocar el cigüeñal y comprobar su instalación según las condiciones técnicas de reparación.

Los valores de juego admisibles en los cojinetes principales sin reparación para las dimensiones normales de los muñones del cigüeñal para motores de tractor son: para D-108 y D-160 - 0,35 mm; para todos los demás - 0,24-0,30 mm.

Después de comprobar las dimensiones y determinar las holguras, se retiran las tapas de los cojinetes, se lubrican los muñones principales del eje con una fina capa de aceite y se baja el eje sobre los revestimientos instalados en el bloque.

El par de apriete de las tuercas de los cojinetes principales de los motores D-108 es de 370-420 Nm; A-01M, A-41 - 410-440; D-65, D-240 - 220-260 y SMD-14-200-220 Nm. Primero, apriete el cojinete principal intermedio e intente girar el cigüeñal con la mano usando el perno en la brida del volante. Si el eje gira con facilidad, apriete gradualmente las tapas de los cojinetes restantes. El recorrido axial del cigüeñal se controla moviéndolo a lo largo del eje con una palanca y el juego final se mide en la posición extrema. La carrera axial del cigüeñal para motores D-108 es de 0,1-0,5 mm; SMD-14-0.2-0.4; A-01M y A-41—0,1—0,35 mm.

Un eje colocado correctamente debe poder girar con la fuerza de la mano aplicada al perno del volante o los muñones de la biela.

El grupo de biela-pistón se instala en el bloque desde el lado de la culata, utilizando dispositivos para comprimir los anillos. Apriete las tuercas de los cojinetes de la biela con una llave dinamométrica con el siguiente par de apriete: para motores SMD-14 - 140-160 Nm; A-01M, A-41 —160—180; D-108: 140-150 Nm.

El recorrido axial admisible de la cabeza de la biela inferior sin reparación es de 1 mm.Después de instalar la viga trasera y la carcasa del sello, instale el volante. El descentramiento del volante una vez fijado al cigüeñal no debe exceder de 0,3 mm.

Repuestos siempre disponibles para tractores T-4, DT-75, MTZ, K-700, TT-4M, etc. Posibilidad de entregar repuestos raros bajo pedido.

Ofrecemos solo repuestos de alta calidad de fabricantes confiables.

Compramos piezas de repuesto directamente de los fabricantes y, por lo tanto, podemos ofrecerle los precios más bajos del mercado.

La reparación del motor DT 75 consiste en reemplazar elementos desgastados o realizar trabajos de reparación, si es posible. Al reparar, considere el modelo del motor y seleccione cuidadosamente el fabricante de las piezas que se utilizarán en la reparación. Si es mecánico, puede realizar el trabajo de reparación usted mismo. Si no existe tal habilidad en su arsenal, comuníquese con un centro especializado, donde realizarán un diagnóstico completo y repararán el motor DT 75 y reemplazarán las piezas necesarias.

Al enviar el motor a reparación, se desmonta del tractor. Además, se lleva a cabo el desmontaje de todas las piezas y mecanismos que impiden el desmontaje del motor. En particular, el capó, el radiador para refrigerar el agua y el aceite, el cardán de transmisión de la caja de cambios, la extracción del soporte del motor al bastidor. El motor se retira del tractor mediante una grúa o cabrestante.

Puedes leer con más detalle en nuestro manual de reparacion para motor tractor DT-75.

También te recomendamos que eches un vistazo a nuestra sección. Video de reparación de DT-75

Orden de montaje general. Para ensamblar motores en una línea de producción en las condiciones de empresas de reparación especializadas, se utilizan bastidores-bastidores o transportadores, que facilitan su instalación en una posición conveniente para el ensamblaje. Para el montaje individual de motores se utiliza el soporte universal OPR-989 [Fig. 26] y otros.

Arroz. 26. Caballete universal OPR-989 para desmontaje y montaje del motor.

1) - Base; 2) - Tubería; 3) - Eje de rotación; 4) - Engranaje helicoidal; 5) - Bloque de cilindros.

CONcomience a ensamblar el bloque de cilindros: necesita instalar casquillos y un árbol de levas, casquillos de empuje y empujadores, sellos de aceite y rodillos descompresores, tubos de aceite. Luego, debe soplar una vez más a través de los conductos de aceite en el bloque con aire comprimido e instalar el pasador loco, los pasadores y otras partes.

V el bloque se coloca con un cigüeñal con cojinetes principales, luego las camisas de los cilindros, un juego de biela-pistón, una viga trasera y un volante, una bomba de aceite y un cárter, una culata, un turbocompresor y un mecanismo de balancín, equipo de combustible , filtros y tuberías, colectores de admisión y escape, se instalan bomba de agua y ventilador, caja de cambios, motor de arranque y embrague en una secuencia que depende del diseño del motor.

Instalación del cigüeñal. Se recomienda ensamblar y apretar primero los cojinetes principales sin eje. El par de apriete de las tuercas para los motores YaMZ-238NB es de 422-460 Nm para los pernos principales; adyacente 98-118 N.m.; A-01 y A-41 - 410-440; tipo SMD - 200-220 N.m (tornillos SMD-60 - 160-180 N.m); D-37M - 140-160 N.m; ZMZ-53A - 110-120 N.m; ZIL-130 - 110-130 N.m para el frente y 80-100 N.m. para el resto de rodamientos. Las medidas determinan su ovalidad, ahusamiento, holgura de aceite y desplazamiento del inserto superior con respecto al inferior.Para garantizar un recurso del 80%, durante la revisión, las holguras en los cojinetes principales no son más de: 0,156 mm - SMD-60, 0,160 mm - A01M; 0,180 mm - A-41; 0,120 mm - D-37M; 0,08 mm - ZMZ-53A; 0,065 mm - ZIL-130; 0,130 mm - YaMZ-238NB.

ALubrique los muñones del eje con una capa fina de aceite, instale los medios anillos espaciadores y luego coloque el cigüeñal. Primero, el cojinete principal intermedio se aprieta uniformemente en dos o tres pasos. Si el eje gira fácilmente con el perno en la brida, las tapas de los cojinetes restantes se aprietan uniformemente. Si el eje se aprieta, debe retirarse y los cuellos deben lubricarse con una fina capa de pintura. Luego, debe volver a colocar el eje, girarlo, desmontarlo, inspeccionarlo, mediante las impresiones de tinta en los revestimientos, determinar la causa del giro apretado y eliminarlo.

PAGSMoviendo el cigüeñal a lo largo del eje, verifique la carrera de despegue axial con una varilla de nivel, que para motores diesel varía de 0.1-0.4 mm, para motores de automóviles 0.08-0.25 mm. El despegue axial se regula mediante la selección del grosor de los semianillos espaciadores, el grosor del hombro del cojinete de montaje u otros dispositivos para motores de este tipo.

PAGSEl eje colocado correctamente debe girar debido a la fuerza de la mano aplicada a los muñones de la biela.

Instalación de manguitos en el bloque. Los manguitos, que están instalados en el bloque, deben ser del mismo grupo de tamaño, nuevos o del mismo tamaño de reparación, y en el bloque sin juntas tóricas deben poder girar libremente.

PAGSDespués de instalar las juntas tóricas, las mangas deben presionarse en el bloque con una herramienta con una prensa hidráulica (neumática) o un bloque de madera y un martillo. No está permitido cortar la junta tórica al presionar.

PAGSDespués de presionar, el manguito debe sobresalir 0.10-0.21 mm por encima del plano del bloque para motores diesel SMD-17, SMD-18; 0,09-0,15 mm para D-240, D-241; 0,07-0,27 mm para D-160; 0,65-0,165 mm para motores diesel de otras marcas. La diferencia en la protuberancia de las mangas para un bloque no es más de 0.05 mm. La protuberancia permitida sin reparación es de 0,04 mm (para los motores diésel A-01M y A-41, la protuberancia es de 0,05 mm).

PAGSCon un cabezal presionado y fijo, la ovalidad y la conicidad de los manguitos en el área de trabajo se verifican desde el lado del cárter (no se permite más de 0.03 mm).

PAGSAl realizar reparaciones de rutina, los manguitos deben instalarse en el bloque, girando alrededor del eje en 90 grados con respecto a la posición anterior, con el fin de aumentar la vida útil posterior debido a una disminución de la ovalidad.

Instalación del kit de biela y pistón. El kit y la superficie interior del revestimiento deben lubricarse con aceite diesel antes de la instalación. Las cerraduras del primer y segundo anillos de pistón están ubicadas en un ángulo de 180 grados entre sí en los pistones de los motores diesel YaMZ-238NB, SMD-18, y entre el segundo y el tercero, en un ángulo de 90 grados. En los pistones de ZMZ-53, SMD-60, A-01M y otros motores, las cerraduras se colocan en un ángulo de 120 grados entre sí. En este caso, los bloqueos no deben colocarse contra el eje del dedo.

ShEl conjunto atunno-pistón se instala en el bloque desde el lado de la culata de cilindros mediante un dispositivo de compresión de anillo. En este caso, debe prestar especial atención a la corrección de su ubicación con respecto al bloque (cámara de combustión, ranuras en la falda del pistón, flechas en la corona del pistón, etc.).

BLos tornillos o tuercas de los cojinetes de biela se aprietan con una llave dinamométrica, manteniendo un par de 240-260 Nm. para motores diesel SMD-60; 196-216 N.m. para YaMZ-238NB, YaMZ-240B; 170-190 N.m. para A-01M, A-41; 140-160 N.m. para D-50, SMD-17, SMD-18 y otros; 100-120 N.m. para D-37M, D-144, D-21; 68-76 N.m. para motores de carburador ZMZ-53N; 70-80 N.m. para ZIL-130. En los motores ZMZ-53, al ensamblar la cabeza de la biela inferior, la protuberancia de la cubierta y el número de la biela deben coincidir.

PAGSDespués de instalar las bielas, el momento de giro del cigüeñal no debe exceder los 50 Nm.

Dla parte inferior de los pistones después de instalar el juego de biela-pistón en la posición b. m. t. debe sobresalir o hundirse en relación con el plano del bloque en el tamaño que se muestra en la tabla 52.

| Video (haga clic para reproducir). |

Cuadro 52.La ubicación de las coronas de pistón en relación con la densidad del bloque.