En detalle: reparación de bricolaje de inyectores diesel de un maestro real para el sitio my.housecope.com.

La mecánica de la inyección es la principal diferencia entre un motor diésel y un motor de gasolina. En un motor de combustión interna diesel, el combustible se suministra a la cámara de combustión mediante una boquilla. El dispositivo inyecta combustible de manera medida en una cámara con alta temperatura y presión, después de lo cual el combustible diesel se enciende. La boquilla está sujeta a la mayor carga: la pieza está constantemente en un entorno agresivo y trabaja a alta intensidad. Cualquier factor negativo puede inutilizar la pieza o reducir significativamente su recurso, después de lo cual será necesario reparar las boquillas del motor diesel.

Para comprender la mecánica del inyector, describiremos esquemáticamente el ciclo de inyección:

- La bomba de inyección toma combustible del tanque;

- luego, la bomba satura el riel de combustible con combustible diesel;

- el combustible ingresa a los canales que conducen a la boquilla;

- dentro de la boquilla, el combustible fluye hacia el pulverizador;

- cuando la presión en el atomizador alcanza el umbral establecido, la boquilla se abre y el combustible diesel ingresa a la cámara de combustión.

Describamos el diseño de la pieza usando el ejemplo de una boquilla mecánica primitiva con 1 resorte. En la parte lateral hay un canal que proporciona un suministro continuo de combustible diesel. Dentro de la cámara de la boquilla hay una barrera móvil con un resorte y una aguja, que cae cuando aumenta la presión. La aguja sube, despejando el camino del combustible hacia el rociador.

Además, se pueden observar tipos más avanzados de boquillas:

- Piezoeléctrico: El empujador de resorte se baja mediante un elemento piezoeléctrico. Esta tecnología proporciona una alta intensidad de apertura del atomizador: se logra economía de combustible, mientras que el motor de combustión interna funciona con mayor suavidad.

- Electrohidráulico: El diseño incluye un estrangulador de entrada y salida y una válvula electromecánica. El modo de funcionamiento de los componentes está controlado por la unidad de control del motor.

- Inyectores unitarios: se utilizan en motores que no tienen bomba de combustible de alta presión. El combustible se suministra directamente a la boquilla. Estos dispositivos de pulverización tienen su propio par de émbolos en el interior, lo que genera la presión necesaria para la inyección.

| Video (haga clic para reproducir). |

Debido a cargas excesivas, el inyector puede fallar debido a una violación del modo de funcionamiento del motor. Los fabricantes declaran que el recurso de las piezas es de hasta 200.000 km, pero debido a factores operativos negativos, el desgaste de las piezas aparece mucho antes.

La reparación de los inyectores diesel puede ser necesaria por las siguientes razones:

- Combustible diesel de baja calidad: el flagelo de todos los "operadores diesel". Debido a las impurezas en el combustible, el rociador se obstruye; se violan la dosificación y el modo de suministro de combustible.

- Mala calidad de montaje del componente de inyección o defecto de fábrica: el inyector no resiste las condiciones de funcionamiento, la pieza en su conjunto o los componentes individuales fallan.

- Daño mecánico causado por el funcionamiento incorrecto de los sistemas ICE adyacentes.

Por lo general, las averías son de la siguiente naturaleza: el ángulo de pulverización y la cantidad de combustible suministrado cambian, se viola la integridad del cuerpo y se deteriora el recorrido de la aguja.

Describamos brevemente la "serie sintomática":

- se sienten tirones y sacudidas al moverse;

- El motor de combustión interna es inestable al ralentí, se cala;

- cuando el motor está en marcha, se emite una cantidad excesiva de gases de escape;

- pérdida tangible de tracción;

- falla de cilindros individuales;

- Humo gris o negro del tubo de escape.

Es preferible confiar el mantenimiento de rutina o la revisión de los inyectores de motores diesel a especialistas calificados; ellos podrán restaurar y ajustar la pieza en soportes automatizados de alta precisión. Sin embargo, un cierto conjunto de procedimientos de reparación se pueden llevar a cabo en condiciones artesanales sin el uso de equipos complejos.

Para realizar el autoservicio de los pulverizadores con motor diésel, el propietario del automóvil necesitará:

- un juego de llaves inglesas o de boca abierta;

- destornilladores para cabeza recta y Phillips;

- trapos limpios y secos;

- maxímetro

- líquido de lavado para motores de combustión interna.

Se recomienda realizar el trabajo en un garaje seco, iluminado y sin polvo.

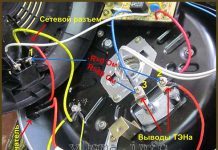

El diagnóstico de los inyectores diésel y su mantenimiento implica retirar las boquillas del motor de combustión interna. Antes de comenzar a trabajar, se recomienda lavar a fondo el motor y el compartimiento del motor para evitar la entrada de escombros y partículas extrañas. Con especial cariño, es necesario enjuagar la culata. Los tubos de alta presión deben estar marcados con marcas para evitar confusiones durante el reensamblaje.

Antes de retirarlo es necesario cerrar los racores de la boquilla (utilizar tapones de plástico) para evitar la contaminación. No se recomienda utilizar llaves de boca ordinarias para desmontar las boquillas; un reparador sin experiencia puede quitar las roscas de las boquillas. Si las calificaciones requeridas no están disponibles, use llaves y una herramienta de cabeza de mango largo.

Después de retirar las boquillas de los orificios, séquelas y elimine la suciedad externa con un trapo. Se colocan juntas tóricas en los orificios de las boquillas. Al reparar piezas de inyección, se reemplazan por otras nuevas sin falta. No permita que la suciedad de los anillos entre en el sistema de inyección durante la extracción.

Existen varios métodos para comprobar si el pulverizador funciona correctamente. La forma más sencilla es comprobar el inyector con el motor en marcha:

- Arranque el "motor" al ralentí.

- Comience a desenroscar las boquillas una por una.

- Si, después de la extracción, el funcionamiento del motor se ha deteriorado, entonces la boquilla remota está operativa y debe devolverse a su lugar.

- Mediante el método de eliminación, encontrará un inyector, cuyo desmontaje no cambiará el modo de funcionamiento del motor de combustión interna. Este será el dispositivo roto.

Puede utilizar un multímetro para realizar diagnósticos. De antemano, es necesario deshacerse de los terminales de la batería y desconectar el cableado de los inyectores, y luego "verificar" cada detalle con el dispositivo. En inyectores de alta resistencia, los valores del dispositivo estarán en el rango de 11 a 17 ohmios; a baja impedancia, el multímetro mostrará hasta 5 ohmios.

Debe inspeccionarse el inyector defectuoso. Primero, buscamos fugas en el cuerpo de la pieza. Si no los hay, proceda a desmontar la pieza. Sujetamos la pieza en un tornillo de banco y golpeamos el rociador con un golpe suave. A continuación, necesita una limpieza a fondo: empapamos las partes de la boquilla en combustible diesel o solvente para eliminar los depósitos de carbón. Elimine los humos y los depósitos con un rallador fino de acero. Después de completar la limpieza, debe verificar la boquilla en el metro máximo. Si se han alcanzado los parámetros de inyección óptimos, el dispositivo está listo para ser instalado en el motor.

En otros casos, es necesario reemplazar completamente el atomizador en la boquilla defectuosa. Cuando instale una pieza nueva, retire con cuidado toda la grasa de fábrica; de lo contrario, el dispositivo no funcionará.

Antes de desmontar el dispositivo, marque todas las piezas con un marcador para evitar confusiones. Tenga especial cuidado al marcar mangueras de alta presión. La boquilla se enrosca a mano en la medida de lo posible. El apriete adicional se realiza con una llave de dinamómetro. Para conocer los valores de apriete, consulte el manual del motor. Después de instalar el inyector, evacue el aire del sistema de combustible. En los automóviles modernos, para esto es suficiente girar el motor de arranque varias veces; o use una bomba de cebado manual (si está equipado).

Enumeremos las características principales:

- se ha desarrollado el recurso declarado por el fabricante;

- hay averías en el caso, otras fugas;

- Tuerca de pulverización quemada: si el problema no se elimina a tiempo, el propio spray quedará inutilizable.

Tenga en cuenta que en algunos motores, después de instalar un nuevo inyector, es necesario "atarlo" al motor: realice cambios en la configuración de la unidad de control.

La autorreparación de los inyectores es una medida bastante forzada. Tal servicio en condiciones artesanales puede traer éxito solo en el caso de las más altas calificaciones del maestro.El principal problema de las reparaciones de garaje es la falta de equipos de banco de alta precisión para el diagnóstico. El reparador no puede evaluar objetivamente la eficacia de las medidas de servicio.

Si existe la oportunidad de ponerse en contacto con una estación de servicio, no la descuide: los equipos informáticos y los puestos de limpieza extenderán la vida útil de los inyectores y los salvarán de posibles costosas reparaciones. La misma limpieza ultrasónica puede salvar al conductor de problemas con el motor durante varias temporadas. No es posible reparar sistemas de inyección Common Rail modernos en un garaje: necesita un ajuste fino obligatorio de la pieza por computadora.

Utilice un aditivo de limpieza para combustible para evitar costosas reparaciones y repuestos. Previenen la formación de depósitos de carbón y la sedimentación de depósitos. El uso de aditivos debe ser sistemático, no aislado. Recuerde, los aditivos sirven para prevenir averías, no para repararlas.

Durante el funcionamiento de un motor diesel, la eficiencia de atomización del combustible disminuye gradualmente. En cierta etapa, es necesario reparar o cambiar el atomizador de la boquilla y, a veces, toda la boquilla. Todo esto se puede hacer por su cuenta, sin recurrir a costosos servicios de servicio de automóvil.

Uno de los elementos principales de cualquier sistema de combustible, incluido Common Rail (CR), es un inyector, cuyas principales funciones son:

- inyección de combustible;

- estanqueidad entre el sistema de inyección y la cámara de combustión;

- ahorro de consumo de combustible.

El elemento del inyector desde el que se inyecta el combustible se llama atomizador. Su borde de ataque está ubicado en la cámara de combustión y está constantemente sometido a esfuerzos mecánicos y térmicos. Cuando el combustible pasa a través de la boquilla, el pulverizador se enfría, pero durante un funcionamiento prolongado puede que esto no sea suficiente. Por lo tanto, la punta de la boquilla está hecha de materiales resistentes a altas temperaturas. En el sistema CR, el spray está integrado en la boquilla, lo que aumenta su vida útil.

En las bombas de combustible de alta presión (TNVD) en línea de múltiples émbolos, la distribución y los tipos individuales de pulverizadores en la boquilla se fijan con una conexión roscada. Como resultado, la boquilla es una sola unidad.

Los sistemas de combustible CR o los inyectores unitarios tienen atomizadores integrales (modulares). Los inyectores de pasador se instalan en motores con cámaras de combustión distribuidas y toberas en motores con inyección directa.

En el sistema CR, los inyectores se controlan a través de una unidad de control electrónico (ECU), desde la cual se envían ciertas señales a los inyectores. Así es como se diferencia el CR del sistema mecánico, donde las boquillas se abren cuando se alcanza una determinada presión.

Los inyectores electrohidráulicos también se abren cuando aumenta la presión del combustible. Sin embargo, la aguja de pulverización tiene un borde que actúa como pistón. El combustible se suministra a alta presión tanto por debajo como por encima del pistón. Dado que la presión es la misma, la aguja se presiona contra el asiento y el nebulizador se cierra. Hay un espacio (canal) encima de la aguja, que se combina con la línea de drenaje. En este espacio se incorpora una válvula (piezoeléctrica o electromagnética) que cierra el canal durante el funcionamiento.

Cuando se suministra una señal desde la ECU, se activa el inyector. La válvula se abre, el canal se libera y el combustible por encima de la aguja entra en la línea correspondiente. El resultado es una diferencia de presión y el combustible debajo de la aguja levanta el resorte que abre la abertura de la boquilla. En este momento, se produce la inyección. En ausencia de una señal de la ECU, la presión se estabiliza y el inyector se cierra.

En buen estado, el inyector atomiza el combustible en forma de nube. Si el combustible se suministra en un jet, entonces el inyector está defectuoso.