En detalle: reparación por su cuenta de calderas de calefacción de hierro fundido de un maestro real para el sitio my.housecope.com.

La tecnología para eliminar el daño a las secciones de un intercambiador de calor de hierro fundido viene dictada por su diseño. El problema de reparación se está resolviendo sustitución de la sección de la caldera ... El intercambiador de calor es una estructura prefabricada. Los elementos se ensamblan en una sola unidad mediante accesorios (boquillas de conexión cónicas). La violación de la integridad de una de las secciones conduce a la falla de todo el dispositivo. ¿Cuáles son las causas de las deformaciones destructivas y las fugas del intercambiador de calor?

Un poco de teoría: ¿qué fenómenos provocan la destrucción del intercambiador de calor?

Los dispositivos de calentamiento de hierro fundido son más duraderos que los de acero. El hierro fundido se corroe menos en el medio acuático. Entonces calderas de gas de este material casi no se oxida. Sin embargo, el hierro fundido (a diferencia del acero) es más sensible a los picos de temperatura locales. La conservación de las propiedades físicas de la estructura se ve afectada negativamente por el efecto del agua fría sobre el metal calentado.

Las situaciones enumeradas surgen cuando se violan las reglas del servicio:

La obstrucción del dispositivo provoca el sobrecalentamiento de pequeñas áreas individuales de la superficie de hierro fundido.

Maquillaje para trabajar Caldera de gas El refrigerante frío crea un contraste de temperatura.

El ajuste incorrecto del quemador viola el régimen térmico general.

Estos fenómenos conducen a la aparición de los llamados. "Choque de calor" del metal. Como resultado, uno o más elementos se deforman con respecto a otros o simplemente explotan.

Una avería común durante el funcionamiento es un dispositivo con fugas. Puede haber varias razones para esto: una microfisura en el cuerpo de la estructura, secado del sellador de sellado. Entonces surge la necesidad sustitución de la sección de la caldera de hierro fundido ... Para las reparaciones, es mejor invitar a especialistas de una organización de servicios. Estas empresas realizan reparaciones de forma regular. Tienen una herramienta profesional para ensamblar los dispositivos.

| Video (haga clic para reproducir). |

La reparación se realiza por etapas. Comienza con el diagnóstico del cuerpo de la estructura y finaliza con las pruebas y la puesta en servicio. Operaciones intermedias:

Desmontaje de la carcasa y desmontaje seccional;

Reemplazo de la sección de la caldera y solera de todos los elementos;

Conexión del dispositivo al sistema de calefacción;

Para el diagnóstico, el dispositivo se detiene. Después de enfriar, desmonte la carcasa y la capa de aislamiento térmico. La naturaleza del daño y el número de compartimentos a reemplazar se determinan visualmente. Si la fuga es causada por una microfisura y la ubicación del defecto no se puede detectar de inmediato, la presión del agua se aumenta a 2 kg y se deja durante un día.

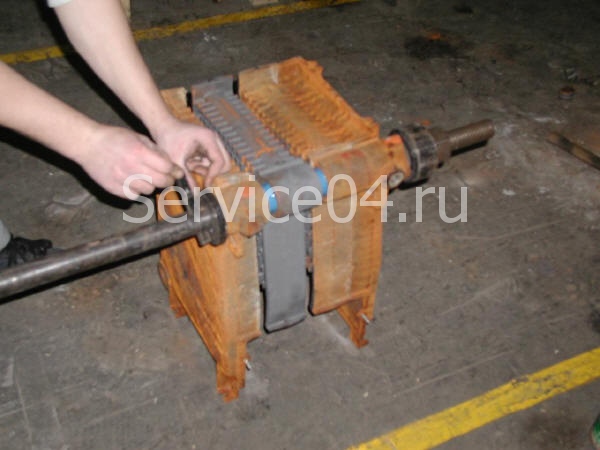

La división en secciones se realiza mecánicamente con precisión.

En este caso, intentan golpear solo el elemento defectuoso.

Seguido por Reemplazo de secciones de una caldera de hierro fundido. ... Los elementos vecinos dañados se inspeccionan para la detección oportuna de escombros. Se lavan o se reemplazan por otras nuevas. A veces, los artesanos deciden ensamblar la unidad y luego enjuagarla con agua y reactivos químicos.

Antes de la regla, todas las superficies de contacto de los elementos entre sí se limpian a fondo. La ruta del refrigerante se sella con boquillas nuevas y se lubrica con una pasta especial. Después sustitución de la sección de la caldera el camino del humo también está sellado. Para hacer esto, cubra las juntas con masilla o júntelas con cuerdas.

La regla se realiza con una herramienta especial.

Es muy importante evitar torceduras y conectar las secciones con precisión.

Al reemplazar varios elementos, se agregan a la estructura ensamblada estrictamente uno a la vez.

En el siguiente paso, el dispositivo está conectado al sistema y necesita ser presurizado.Para esta operación se suministra con la presión máxima permitida por el fabricante. Para cada modelo, este parámetro se indica en el pasaporte.

Reparación de un intercambiador de calor de hierro fundido. requerido sin una evidente violación de la integridad. Cuando la presión del refrigerante cae regularmente en el dispositivo y, a menudo, debe reponerse con agua. El motivo de este comportamiento de la caldera se oculta en la aparición de microfisuras en el horno. A altas temperaturas, el líquido tiene tiempo de evaporarse y se elimina con gases de combustión. El trabajo inestable es una buena razón para ponerse en contacto con el departamento de servicio.

La empresa "CLIMATIC" brinda servicios para el mantenimiento y reparación de calderas de hierro fundido KChM, calderas universales y de hierro fundido de fabricantes extranjeros - VIESSMANN, BUDERUS, PROTHERM, DAKON, VIADRUS, MORA y otros. El profundo conocimiento y la vasta experiencia de nuestros empleados que trabajan en este equipo, la disponibilidad de herramientas profesionales, consumibles originales y repuestos nos permiten tener confianza en la calidad del trabajo.

Reemplazo de secciones en calderas KChM, Universal-RT

Sustitución de secciones de intercambiadores de calor de calderas VIESSMANN, BUDERUS, PROTHERM, DAKON, MORA, etc.

Reparación de calderas Universal-6M, Universal-5M.

¿En qué caso es necesario reemplazar una sección de una caldera de hierro fundido?

Con el tiempo, el intercambiador de calor se desgasta, la corrosión y las incrustaciones hacen su trabajo. Sin embargo, su reemplazo completo del intercambiador de calor no es práctico, ya que las secciones individuales generalmente fallan, luego se requiere el reemplazo de la sección de hierro fundido de la caldera, en la que aparece una grieta. La reparación de la sección no da el efecto deseado: debido a la expansión de temperatura constante del hierro fundido, la costura soldada se colapsa después de un corto período de tiempo.

En algunos casos, solo se puede detectar una grieta durante el diagnóstico de la caldera. Por lo tanto, durante un tiempo determinado, se utiliza la técnica con la presencia de una grieta, lo que aumenta la destrucción. Además, si no desea que la caldera falle por completo, el problema debe resolverse inmediatamente después de la detección.

El costo de reemplazar una sección de una caldera de hierro fundido.

El costo de reemplazar una sección de una caldera de hierro fundido depende del modelo de su equipo, su capacidad y la complejidad del trabajo realizado. El precio final se puede determinar solo después de una inspección visual del lugar de trabajo por parte del maestro.

¿Es posible reemplazar de forma independiente una sección de una caldera de hierro fundido?

Algunos propietarios de equipos están tratando de reemplazar la sección de la caldera de hierro fundido por su cuenta. Sin embargo, aquí se enfrentan a una serie de problemas:

- Cómo desconectar una sección dañada de una caldera de hierro fundido de un paquete de secciones.

- Cómo sellar las juntas entre las secciones a instalar.

- Cómo no dañar las secciones adyacentes y el paquete de secciones en su conjunto.

- Cómo realizar toda la gama de trabajos sin una herramienta especial.

- Cómo correctamente, sin distorsiones y sobretensión de todo el intercambiador de calor, retire el paquete de secciones.

La autorreparación de un intercambiador de calor seccional de hierro fundido es bastante problemática; por regla general, no hay una herramienta necesaria, no hay habilidades para tal trabajo. A pesar de la aparente simplicidad del proceso, hay casos frecuentes de daños en una nueva sección debido a una instalación incorrecta, así como daños en secciones adyacentes que antes eran enteras. Como resultado, la autorreparación resulta en costos incluso más altos que la participación de una organización de instalación especializada.

Rápido, de alta calidad, confiable. ¡Con garantía!

Garantizamos un desempeño rápido y de alta calidad de todo el ciclo de trabajo en el reemplazo de secciones en su caldera. La vasta experiencia en la realización de trabajos de bandas en calderas de hierro fundido de diversas capacidades nos permite afirmar que el trabajo se realizará de manera eficiente y a tiempo. El equipo de ensamblaje entregará de forma independiente todas las piezas de repuesto y consumibles necesarios en su sitio, y esto no afectará el costo del trabajo, ni el pago adicional por la entrega.

Después del montaje y la prueba de presión del intercambiador de calor, si no se requiere un dispositivo de revestimiento pesado (calderas Universal-6M y similares), la caldera estará lista para el funcionamiento normal.Para el trabajo realizado, se otorga una garantía de 6 a 12 meses, dependiendo del fabricante de la caldera.

Agregado por: Dmitry Schwartz el 9 de febrero

Caldera de calefacción casera

Además de comprar calderas de calefacción presentadas en el mercado por fabricantes conocidos y no muy internacionales o nacionales, siempre existe la oportunidad de hacer una caldera de calefacción con sus propias manos. Y al mismo tiempo, ahorre en una lista completa de opciones, sin las cuales su sistema de calefacción podría funcionar. Todo lo que se necesita para esto es conocimiento del dispositivo y el principio de funcionamiento del tipo de caldera que ha elegido, materiales, herramientas y equipos, así como habilidades prácticas para trabajar con ellos.

Se puede construir casi cualquier tipo de caldera de calefacción si se desea. Lo principal es tomar la decisión correcta y, para ello, debe conocer las principales ventajas y desventajas de los tipos de equipos de calefacción más populares. Yentonces, las calderas de calefacción son:

No se recomienda fabricar calderas de este tipo por su cuenta: se imponen requisitos técnicos a los equipos de gas que es poco probable que pueda satisfacer en condiciones artesanales.

Caldera eléctrica doméstica

La popularidad bastante alta de esta categoría de calderas de calefacción se explica por la simplicidad del diseño y los requisitos de seguridad relativamente bajos durante la instalación y el funcionamiento.

Un gran inconveniente de las calderas eléctricas son los altos precios de la electricidad. Como resultado, dicho equipo se utiliza para proporcionar calefacción periódica, por ejemplo, una cabaña de verano o un garaje.

- Combustible líquido

Caldera de combustible líquido casera

El diseño de una caldera de este tipo no es muy complejo. Sin embargo, el costo y las sutilezas de ajustar las boquillas que suministran combustible a la cámara de combustión harán que cualquiera lo piense al menos dos veces antes de comenzar a crear una unidad de calefacción que funcione con fuel oil o diesel.

- Combustible sólido

Caldera de larga duración de bricolaje

Los representantes de este tipo son óptimos para calentar casas privadas y diversos objetos de objetos del sector comercial o industrial. La alta eficiencia y versatilidad en la aplicación proporcionan a las calderas de combustible sólido la mayor demanda del mercado.

Según el principio de funcionamiento, las calderas de combustible sólido se distinguen en calderas de leña, pirólisis, de combustión prolongada y de pellets. La opción más popular para la autoproducción son las calderas de combustión prolongada, mientras que las calderas de pirólisis y de pellets se usan con mucha menos frecuencia debido al alto costo de los componentes individuales.

Varias condiciones afectan el diseño de la caldera de calefacción:

- costo y disponibilidad de materiales;

- Tipo de combustible;

- forma de circulación del refrigerante.

El acero inoxidable resistente al calor demuestra la mayor durabilidad. Sin embargo, es ella quien tiene el precio más alto del mercado, y su procesamiento es una tarea bastante difícil que no se puede abordar sin un equipo especial. Lo mismo se aplica al hierro fundido, que, sin embargo, es mucho más económico que el acero inoxidable. Tradicionalmente, para la fabricación de calderas de calefacción, se utiliza chapa de acero con un espesor de 4 mm o más; esta opción es relativamente fácil de procesar y, lo más importante, es bastante confiable y duradera.

Para garantizar la circulación natural del refrigerante, es necesario utilizar circuitos de calefacción y accesorios de conexión de gran diámetro, y colocar el tanque de almacenamiento a una altura. Si esto no es posible, tendrá que usar una bomba de circulación; reducirá el diámetro de las tuberías. Sin embargo, el sistema de bombeo de la caldera de calefacción es volátil, lo que debe tenerse en cuenta al elegir el diseño y la funcionalidad de la unidad.

Las tuberías con las que estará equipada su caldera deben tener un diámetro de al menos 32 mm; una tubería de acero de paredes gruesas es adecuada para su fabricación. El circuito de calefacción debe ser de acero galvanizado, sin olvidar el sellado de las conexiones roscadas.

Caldera de leña casera

La opción más barata para la fabricación propia es una caldera de leña. Estructuralmente, tal unidad son dos contenedores colocados uno en el otro. El interior sirve como caja de fuego, el exterior sirve como tanque de calefacción. El diseño de una caldera de leña es realmente simple y puede funcionar no solo con madera, sino también con otros tipos de combustible sólido.

El diseño de la caldera de leña incluye:

- hogar de acero (con puerta);

- cenicero (con puerta);

- rejillas para cámaras de combustión;

- recolector de hollín;

- Chimenea;

- válvula de compuerta;

- ramales de entrada y salida;

- piernas;

- cubierta de hierro fundido.

Dispositivo de caldera de combustible sólido

Una gran desventaja de una caldera de leña es la baja eficiencia, es decir, un gran consumo de leña o una falta constante de calor en la casa.

Las calderas de pirólisis son más caras de fabricar: tienen dos cámaras de combustión: para combustible y para gas de pirólisis, y algunos de sus componentes son muy caros. Sin embargo, este equipo tiene una gran demanda debido a su rentabilidad: se amortiza completamente durante solo 3-4 temporadas.

El esquema clásico de una caldera de pirólisis incluye:

- cámara de combustión con boquilla;

- cámara de gasificación;

- sistema de suministro de aire;

- sistema de chimenea;

- cámara de carga;

- intercambiador de calor de agua;

- sistema de circulación de refrigerante;

- sensores de temperatura y presión;

- válvula reguladora.

El principio de funcionamiento de la caldera de pirólisis.

Las calderas de pellets se inventaron a finales del siglo XX. Operan sobre aserrín prensado, y su principal principio de funcionamiento es transferir calor del gas liberado durante la combustión de este último, que calienta el refrigerante en el intercambiador de calor.

Caldera de calefacción de pellets de bricolaje

El diseño de la caldera de pellets incluye:

- marco;

- una cámara de combustión con una ventana de aire y una puerta de limpieza;

- intercambiador de calor con circuito de agua;

- extractor de humos;

- almohadilla de aislamiento térmico;

- automatización de seguimiento y control.

En las calderas de pellets, lo mejor es utilizar intercambiadores de calor de hierro fundido: tienen una mayor tasa de transferencia de calor y no están sujetos a corrosión.

El elemento principal de una unidad de calefacción eléctrica es un calentador termoeléctrico (TEN): es necesario convertir la electricidad en calor. El cuerpo de la caldera eléctrica puede ser de cualquier material y las unidades necesarias para su funcionamiento (reguladores, sensores, etc.) se pueden adquirir en cualquier tienda especializada.

Dispositivo de caldera de calefacción eléctrica

Estructuralmente, una caldera eléctrica consta de:

- Elemento de calefacción;

- Tanque de expansión;

- bomba de circulación;

- válvula de seguridad;

- Unidad de filtración.

El principio de funcionamiento de una caldera de calefacción eléctrica.

El refrigerante en el sistema puede circular tanto de forma natural, para lo cual es necesario prever un desnivel entre los radiadores y el tanque de la caldera, como forzado mediante una bomba. La versión más simple de una caldera eléctrica es instalar un elemento calefactor directamente en el sistema de calefacción. Si dicho diseño no es adecuado, puede diseñar una caldera eléctrica con una tubería extraíble; esto permitirá llegar rápidamente al elemento calefactor si es necesario repararlo o reemplazarlo.

La solución óptima para calentar, digamos, una pequeña cabaña es una pequeña caldera eléctrica ubicada por separado. La tubería de dicha caldera tendrá un diámetro de aproximadamente 220 mm, y la longitud del cuerpo no será más de medio metro, lo que permite instalarla en casi cualquier lugar, por supuesto, teniendo en cuenta las reglas de seguridad.

El cuerpo de la caldera eléctrica debe estar sellado. Está equipado con un orificio para que el refrigerante calentado ingrese al sistema de calefacción, así como una tubería de derivación para el flujo de retorno del agua enfriada.

Además de las calderas de combustible sólido y eléctricas, varias unidades de calefacción alternativas son adecuadas para la autoproducción:

- Calderas de inducción

Son transformadores que constan de un devanado primario y secundario. En una caldera de este tipo, la electricidad en el devanado exterior se convierte en una corriente de Foucault y el campo magnético creado se transfiere al interior, que le da energía al refrigerante.

- Calderas de condensación

Retienen la energía térmica del condensado, por lo que se consideran más eficientes que los de gas e incluso los de combustibles sólidos. La condensación de vapor se produce en un intercambiador de calor con un diseño especial; es este diseño el que proporciona a estas calderas una ventaja de eficiencia del 15-20% sobre los equipos de gas tradicionales.

- Calderas de gasoil

Tales unidades evaporan la minería, después de lo cual se queman sus vapores. La energía así obtenida se transfiere a un intercambiador de calor, que calienta el agente calefactor del sistema de calefacción. Los equipos de este tipo tienen dos inconvenientes importantes: baja eficiencia y una gran cantidad de emisiones a la atmósfera.

- Calderas combinadas

Este equipo es de uso universal; sin embargo, para su fabricación independiente, necesitará una habilidad notable y un conocimiento excelente de los principios de funcionamiento de varios tipos de equipos de calefacción. Los componentes individuales de tales unidades pueden ser bastante costosos, pero en general, las calderas combinadas pueden dar sus frutos en no más de 5-6 temporadas.

Al fabricar una caldera de cualquier tipo, es necesario guiarse por los requisitos de las reglas de seguridad y los estándares aplicables a la categoría de equipo de calefacción que ha seleccionado.

Caldera de gas mecanismo complejo... Se puede dividir en 3 partes principales: electrónica, tuberías y quemadores de gas, intercambiador de calor (bomba, tanque, ventilador). Solo la última parte se puede reparar por su cuenta.

Intenta restaurar los dos primeros partes, sin las habilidades adecuadas, conducirá al colapso final caldera, fugas de gas y otras consecuencias negativas.

Calderas de gas rara vez se rompe... Esto es debido a desgaste natural equipo, o debido a matrimonio de fábrica... Otros casos de averías están necesariamente asociados a los siguientes factores.

La caldera puede averiarse debido al agua. En riesgo, en primer lugar, hay dispositivos de dos circuitos que se utilizan no solo para calentar, sino también para suministro de agua caliente.

El hecho es que óxido de la tubería, otras fracciones, obstruyen los tubos delgados del intercambiador de calor durante el año.

Evitar problemas con la calidad del agua puede ayudar filtro grueso... Se instala durante la instalación. por tubo de alimentación líquidos. Para mayor seguridad, puede agregar al sistema filtro finoo instale un sistema de limpieza completo.

Los electrodomésticos son resistentes a sobretensiones y apagones electricidad. Pero una caldera de gas es un equipo más fino. Una subida de tensión hará que la caldera se apague o dañe los componentes electrónicos. Un mal funcionamiento del dispositivo o un corte de energía provocarán la congelación de las tuberías de calefacción.

Para evitar tristes consecuencias, establecen al menos uno de los dispositivos adicionales.

- Estabilizador - un dispositivo que solucionará el problema de las subidas de tensión. Su tamaño es pequeño, se instala tanto en un apartamento como en una casa particular.

Foto 1. Estabilizador electrónico de tensión Resant Lux para caldera de calefacción. El dispositivo está montado en la pared.

- Sistema de energía ininterrumpida. Ecualizará el voltaje de entrada. Permite que la caldera funcione durante un tiempo en ausencia de electricidad. Apto para usar tanto en el apartamento como en la casa.

- Generador de gas. No afecta la estabilidad de la red de ninguna manera, pero puede ahorrar con un corte de energía prolongado. Usado solo en el sector privado.

¡Atención! Al comprar un generador, compruebe si realmente es fase única.

Instalación de equipos complejos. laico conllevará graves consecuencias. En casos frecuentes, ocurren los siguientes problemas:

- Durante la instalación puesta a tierra descuidada... Esto conduce a una acumulación de electricidad estática en el cuerpo del dispositivo. Cuando se produce un arco eléctrico, la automatización de la caldera a menudo falla.

- Después de la instalación no liberó aire del sistema... El tapón resultante provocará la rotura de las tuberías de refrigerante y dañará la bomba.

- Infracciones de arnés un sistema de caldera de gas, con un intercambiador de calor de hierro fundido, provocará una rotura en una parte importante del aparato.

Si la instalación de la caldera de gas se realiza correctamente, surgen problemas operativos. solo debido a las condiciones climáticas... En invierno frío, el deseo de mantener el calor empuja a las personas a utilizar la caldera al máximo. El equipo soporta tales condiciones, pero el sistema de gas no. Una disminución de la presión del combustible conduce a interrupciones en el funcionamiento del aparato. La automatización comienza a apagar la caldera. El problema es que esto no se puede llamar un desglose y no será posible eliminarlo.

Cualquier avería de la caldera de gas debe ser atendida por un especialista. Sin embargo, la oportunidad de utilizar los servicios de un maestro no siempre está ahí, y las averías son triviales... Consideremos los problemas que podemos resolver por nuestra cuenta.

Suele aparecer olor a gas cuando gotea de la conexión roscada de la manguera de suministro... Si hay olor en la habitación donde está instalada la caldera, debe abre la ventana y apaga la caldera... Luego sigue las instrucciones:

- Prepara las cosas necesarias: solución de jabón, cinta FUM, llave de boca o llave ajustable.

- Aplicar mortero en todas las conexiones roscadas. Si las burbujas comienzan a inflarse, se ha encontrado la fuga.

- Cierre la válvula de gas.

- Llave ampliar la conexión. Rebobinar en la rosca externa de la cinta FUM y recoger todo de nuevo.

- Vuelva a aplicar la solución y reinicie el suministro de gas.

- Si la fuga ha sido reparada y el olor a gas ha desaparecido, quitar las sobras solución.

¡Atención! Cuando no sea posible encontrar la fuga, apague el gas, llamar a un especialista.

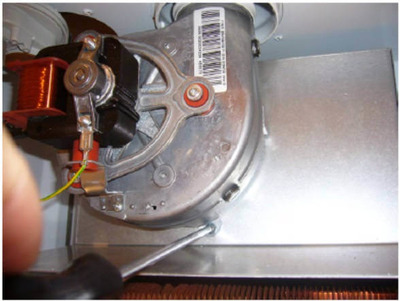

Si durante el funcionamiento de la caldera el sonido emitido por la turbina ha desaparecido o ha disminuido - indica un mal funcionamiento del ventilador de purga. Para la reparación necesitará: destornillador, cojinete nuevo, tela, grasa.

- Necesario apagar caldera y apaga el gas.

- Retire la turbina.

- Con un trapo limpiar con álabes de turbina depósitos de polvo y carbón.

- Inspeccione la bobina eléctrica ventilador para ennegrecer. Si todo está en orden, continúe o reemplace el ventilador.

- Desmontar la carcasa del ventilador. Dentro del eje de la turbina está instalado soporte, su necesita ser reemplazado. Algunos fans tienen manga en lugar de un rodamiento. En este caso, ella necesita ser lubricado.

Es posible que la turbina tampoco funcione debido a subtensión o mal funcionamiento del tablero de control. El primero se elimina con la ayuda de un estabilizador, pero el segundo solo llamando a un especialista.

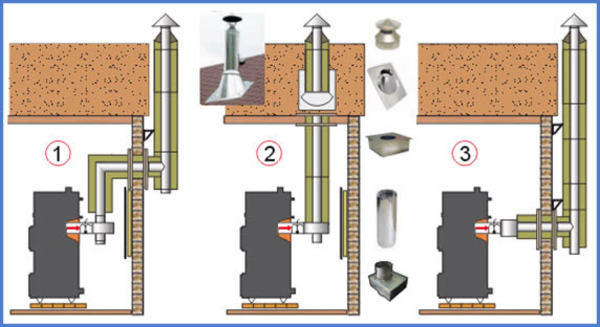

Surgen problemas con la chimenea solo en calderas tipo de piso... Esto se debe a su tamaño y posición vertical. Los dispositivos con bisagras no necesitan limpiar la chimenea.

Chimenea que consiste de piezas de metal, se limpia con un cepillo de metal. Debe ser desmontado y el hollín acumulado eliminado mecánicamente. Entero la chimenea se limpia con aspiradoras especiales o productos químicos. Pero para esto necesitas llamar a un profesional.

Foto 2. Tres formas de disponer una chimenea para una caldera de gas de suelo. La primera opción es la más difícil de limpiar.

El sobrecalentamiento de la caldera está asociado con contaminación del intercambiador de calor... Para limpiar el dispositivo necesitará: especial solución de ácido clorhídrico, llave ajustable, cinta FUM, cepillo de metal. Luego sigue las instrucciones:

- Apague la caldera, apague el gas y el agua.

- Retire el intercambiador de calorusando una llave ajustable.

- Claro con un cepillo.

- A través de la tubería vierta sobre en el intercambiador de calor solución ácida... Si aparece espuma, significa que hay mucha escala en el interior.

- Derramar solución y repetir procedimiento.

- Enjuagar.

- Instalar en pc de vuelta, de antemano envolviendo todas las conexiones roscadas con cinta FUM.

Los problemas suelen surgir con electrodo de combustión. Si la llama del quemador se apaga después de unos segundos, y la caldera da un error, entonces el problema está en el sensor de combustión. Apagamos la caldera, apagamos el gas.

Para reparar el electrodo, necesitará papel de lijacon la ayuda de la cual las sondas de la sonda se limpiansin quitarlo. Si la rotura persiste, el sensor cambia.

Existe dos problemasque provocan el apagado espontáneo de la caldera. El sensor de combustión está roto o chimenea obstruida... La reparación de ambas fallas se describe arriba en el artículo.

Mire el video, que informa sobre las fallas que ocurren durante el funcionamiento de la caldera.

La mayoría de las averías de la caldera se reparan por sí solas, pero esto no significa que deba descuidar la ayuda de un especialista. El equipo de gas es potencialmente mortal.

Y ademas no te olvides de mantenimiento... La limpieza del intercambiador de calor y la chimenea le evitará posibles averías.

De hecho, no hay tantas razones por las que la caldera goteó. Primero, la corrosión puede ser la culpable. Lo que es la corrosión es la destrucción de la estructura metálica bajo la influencia del entorno externo. La corrosión interna de una caldera de gas es causada por la influencia del oxígeno en el agua, la corrosión externa por los productos de combustión.

La siguiente razón de una fuga puede ser la baja calidad del metal del que está hecho el intercambiador de calor y la calidad de las uniones de sus juntas.

La alta presión en el sistema o el golpe de ariete también provocan fugas en las calderas. También hay fugas al quemar las paredes del intercambiador de calor.

En algunos casos, cuando el agua gotea de la caldera y usted piensa que su caldera tiene una fuga, de hecho, puede ser condensado de la chimenea, que fluye por la chimenea y entra al quemador. Si esta situación ocurre con frecuencia, se debe instalar un recipiente colector de humedad en la chimenea. Cuando gotea cerca de la bomba de circulación, es posible que el perno ubicado en su centro se haya aflojado. Apriete el perno.

A continuación, consideraremos con más detalle cada caso por separado y describiremos qué hacer si esto sucede.

Los intercambiadores de calor instalados en generadores de calor pueden estar hechos de cobre, acero y hierro fundido. Cada uno tiene sus pros y sus contras. Los intercambiadores de calor de cobre son resistentes a la corrosión y duraderos si la caldera se usa correctamente. Los intercambiadores de calor de acero son los más comunes, debido a su bajo costo, son resistentes a las tensiones térmicas, debido a su ductilidad, pero tienen más probabilidades de corroerse.

El hierro fundido es resistente a la corrosión, tiene una larga vida útil, aunque teme a las temperaturas extremas y al golpe de ariete. La mayoría de los fabricantes no utilizan revestimientos anticorrosión. Pero en los últimos modelos de calderas de gas de doble circuito de Ferroli, los intercambiadores de calor de acero están recubiertos con un revestimiento de aluminio anticorrosión con aislamiento ambiental interno.

En las unidades Baxi, los intercambiadores de calor de cobre están recubiertos con una composición especial contra la corrosión. Protherm (Proterm), Buderus y Beretta tienen un intercambiador de calor de hierro fundido, que está recubierto con una composición especial contra la corrosión. Además, dicho intercambiador de calor consta de secciones separadas, que se pueden cambiar en caso de daño sin cambiar completamente el intercambiador de calor.

Las calderas suspendidas Rinnai, Celtic (Celtic), Bosch (Bosch) están equipadas con intercambiadores de calor de cobre, Vaillant (Vilant) y Navien; de acero inoxidable, se cree que son menos susceptibles a la corrosión.

La formación de corrosión está muy influenciada por la alimentación frecuente de la caldera. Idealmente, la llamada "agua muerta" debería circular en el generador de calor sin oxígeno. Es el oxígeno el que contribuye a la formación de corrosión.

Si tiene que recargar el generador de calor con frecuencia, debe eliminar las causas de la caída de presión en la unidad.La corrosión por oxígeno forma una úlcera en el interior del intercambiador de calor, que es muy peligrosa. A medida que crece hacia adentro, se oxida y destruye el intercambiador de calor.

La resistencia de la caldera depende de la calidad de las uniones soldadas. Si la soldadura tiene cavidades, irregularidades, tarde o temprano esta costura puede tener fugas. El vacío dentro de la costura se considera especialmente peligroso. Idealmente, las costuras deberían ser radiografiadas, pero no todos los fabricantes hacen esto.

Aunque las calderas son recipientes a presión y deben estar sujetas a mayores requisitos de fabricación, a veces se producen defectos. Y, como regla, gotea de la caldera de calefacción después del final de la garantía. No siempre es posible soldar la caldera por dentro y detener la fuga.

Depende de cómo esté diseñado el intercambiador de calor. En los modelos en los que se instala un intercambiador de calor bitérmico (el secundario y el primario están en la misma carcasa, el intercambio de calor se produce debido al diseño dos en uno), esto es problemático. Pero, incluso si hiciste esto, como muestra la práctica, no te ayudará por mucho tiempo.

Una presión excesiva en el sistema también puede provocar fugas en la caldera. Hay muchas razones para la hipertensión arterial. La razón principal puede ser un mal funcionamiento del tanque de expansión, bloqueos de aire en el sistema, un filtro obstruido, un mal funcionamiento de la válvula de seguridad, válvula de compensación.

Una falla de la válvula de seguridad se indica por una fuga constante de líquido del tubo. La alta presión no solo puede romper la caldera, sino también causar una explosión. Asegúrese de que el manómetro y la válvula de alivio estén en buen estado de funcionamiento, a veces la válvula se atasca debido a la formación de una capa de sales. Lávelo con ácido cítrico.

La presión en la válvula y en el vaso de expansión debe controlarse periódicamente. Al instalar un tanque de expansión, es necesario calcular el volumen del refrigerante. Cómo calcular: hay una fórmula de cálculo y el valor promedio es -1.5 atm o 0.2 atm más bajo que en el sistema. Para el mantenimiento preventivo, no olvide lavar los filtros en la entrada y salida del circuito de calefacción, después de conformar el sistema, es necesario ventilar las baterías.

La causa de la fuga puede ser el quemado de la pared de la cámara de combustión. El acero y el hierro fundido se queman cuando el carbono se escapa de su composición, por lo que el metal de la cámara de combustión se vuelve más grueso. Como regla general, el quemado ocurre cuando la altura de la cámara de combustión está configurada incorrectamente, la potencia del quemador está configurada incorrectamente, el quemador no está ajustado a la potencia mínima y máxima, la llama es demasiado alta.

El quemado ocurre cuando la caldera está funcionando constantemente a la máxima potencia, esto ocurre en el caso de un aislamiento insuficiente de la carcasa o cuando se selecciona el generador de calor sin tener en cuenta el área calentada.

Al comprar una caldera, lea las reseñas en Internet y dé preferencia a los fabricantes de buena reputación. Es mejor comprar un generador de calor de potencia ligeramente superior, con modulación de llama confiable y confiar la configuración a especialistas.

Cómo reparar una fuga: el algoritmo para eliminar una fuga es el mismo para las calderas de combustible sólido, como Don, KChM y las calderas de gas, por ejemplo, AOGV, Alixia 24, Ariston (Ariston), Daewoo, Arderia, Electrolux.

- Apague el dispositivo.

- Drenar el agua.

- Espere hasta que la caldera se haya enfriado por completo.

- Para retirar el intercambiador de calor, describiremos cómo hacerlo a continuación.

- Soldar, eliminar la fístula.

Cómo se ve un intercambiador de calor: es un cuerpo de metal o hierro fundido, calentado por la llama de un quemador y transfiriendo energía térmica al líquido que está dentro de él.

Para desmontarlo y soldarlo usted mismo, debe quitar el panel frontal, la carcasa protectora y la protección de la cámara de combustión con un destornillador largo.Luego desconecte los cables del sensor y las tuberías adecuadas para el intercambiador de calor, intente no dañar las tuberías y las tuberías, sujételas con una llave.

Para luego conectar todo correctamente, primero debe tomar una fotografía del interior del generador de calor. Luego desconecte el ventilador y el detector de humo. Al retirar el intercambiador de calor, no haga fuerza ni haga movimientos bruscos, hágalo todo con mucho cuidado.

Si encuentra un avance entre los circuitos en el tubo, es imposible cerrar dicho orificio, tendrá que cambiar el intercambiador de calor. Es imposible soldar el intercambiador de calor, debe usar una soldadura de soplete de gas.

Para soldar con sus propias manos, primero debe limpiar el lugar donde se formó la fístula. Esto se puede hacer con papel de lija fino. La soldadura se realiza con una mezcla de gas y oxígeno con una soldadura que contiene los mismos elementos químicos de los que está hecho el intercambiador de calor.

Es imposible usar estaño en este caso, ya que tales reparaciones después de un tiempo conducirán nuevamente a la formación de una fístula. Después de soldar, se debe aplicar una capa protectora, como una capa de aluminio, en el área del problema.

Al comprar un generador de calor, examine cuidadosamente la calidad de la soldadura de las costuras de conexión, tanto en el agua como en el intercambiador de calor primario, no debe haber flacidez ni irregularidades.

| Video (haga clic para reproducir). |

Ajuste el quemador de acuerdo con las instrucciones de las instrucciones. Para evitar la aparición de fístulas, es necesario tomar medidas oportunas en presencia de alta presión y aireación en el sistema. Evite el reabastecimiento frecuente del sistema con agua, averigüe la causa de la caída de presión en este caso y elimínela.