Una máquina de soldar semiautomática es un aparato eléctrico diseñado para el proceso de soldadura mediante un electrodo.

Estructuralmente, el dispositivo semiautomático de soldadura está equipado con electrónica con altas frecuencias. Este último tiende no solo a aumentar la eficiencia de las unidades, sino que también suele mostrar su carácter "caprichoso".

El procedimiento de reparación de una soldadora semiautomática con inversor (el modelo y el fabricante no influyen) comienza con una apertura típica de la máquina y la inspección de las partes internas. Es posible que ya durante la inspección inicial sea posible identificar la pieza que se ha vuelto inutilizable.

Si no se observan cambios externos, se toman para el diagnóstico.

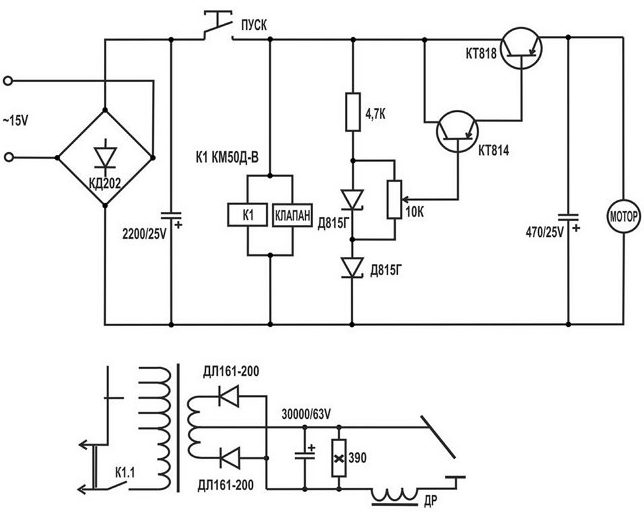

Diagrama de un dispositivo de soldadura semiautomático.

Primero, revisan los fusibles en el tablero de control. Por medio de un probador o un ohmímetro, el elemento roto se calcula desmontando la placa. Una vez encontrado, lo cambian cuidadosamente por uno nuevo y vuelven a montar el dispositivo semiautomático. Cuando todos los arrancadores están funcionando, buscan el problema más a fondo, analizando posibles averías del circuito.

A menudo, la reparación de una máquina de soldar semiautomática está asociada con el mal funcionamiento de los transistores de efecto de campo, que son el punto más débil. Los síntomas de mal funcionamiento (se mencionaron anteriormente) externamente en este grupo de elementos no se manifiestan en absoluto. Es extremadamente raro que la carcasa se rompa y los cables se derritan. Estas características nos obligan a buscar transistores quemados haciéndolos sonar sucesivamente con un multímetro.

Otro punto de diagnóstico es el control de los componentes del controlador, que es responsable del funcionamiento de los transistores de efecto de campo. Los elementos que han caído en mal estado se pueden determinar por medio de un ohmímetro.

Circuito rectificador de soldadura.

Tenga en cuenta: para no confundirse, se recomienda que tanto los elementos del controlador como los transistores suenen en relación con el circuito del dispositivo semiautomático inversor existente, eligiendo la dirección de antemano (por ejemplo, de arriba a abajo). En este caso, el riesgo de no tener en cuenta algo o faltar algún elemento se reducirá a cero.

Si aún no se encuentra el mal funcionamiento, el diagnóstico se completa verificando los elementos principales de los rectificadores (o puentes de diodos). Estos últimos son las partes más confiables de una máquina de soldar inverter y fallan con poca frecuencia, sin embargo, no es aconsejable descartar por completo la probabilidad de su avería.Para diagnosticar los diodos ubicados en los radiadores, se conectan desde la placa. El diodo de trabajo cambia la resistencia de más a menos y viceversa. Con diferentes resultados de prueba, los diodos se desechan.

La reparación de un dispositivo semiautomático cuando se detectan las averías descritas anteriormente se reduce a la sustitución de los componentes averiados.

El sobrecalentamiento es a menudo la causa del mal funcionamiento de los transistores. En caso de revisar el interior del equipo, será útil, por si acaso, cambiar la grasa térmica en los puntos de contacto con la placa disipadora de calor.

Y en caso de reparar una avería, puedes repasar los contactos. Los que no parecen muy prolijos se limpian y conectan.

La autorreparación de una máquina de soldar semiautomática es un proceso bastante favorito entre los artesanos que a menudo realizan trabajos de carrocería.

Diagrama del transformador de soldadura.

Pero no siempre es posible. Aunque, con una avería menor, un intento de encontrarlo puede no carecer de sentido.

Uno de los problemas que no requiere intervención profesional obligatoria es el pegado del electrodo cuando se selecciona correctamente el amperaje. Los siguientes factores son las causas de las averías:

Si el arco de soldadura es inestable o el cable utilizado no está completamente derretido, es posible que la punta de contacto se haya vuelto inutilizable o que la abrazadera de conexión a tierra esté conectada incorrectamente. Para deshacerse de las molestias en el trabajo, se reemplaza la punta y se limpia la suciedad del área de sujeción.

Las fallas del gas protector que provocan una mala calidad de la soldadura pueden deberse a la rotura del difusor de gas. El problema se resuelve reemplazando el elemento.

VIDEO

Por lo tanto, la mayoría de los problemas se eliminan cambiando las piezas de la máquina de soldar que se desgastan rápidamente. Cuando todas las acciones no ayudan, recurren a la ayuda de un centro de servicio, que tiene a su disposición la base técnica necesaria para la reparación de máquinas de soldar.

El elemento más débil de los transformadores de soldadura es el bloque de terminales al que están conectados los cables de soldadura. Un mal contacto junto con una alta corriente de soldadura conduce a un fuerte calentamiento de la conexión y de los cables conectados a ella. Como resultado, la conexión en sí se destruye, el aislamiento en los extremos de los devanados se quema, como resultado de lo cual se produce un cortocircuito.

La reparación de un transformador de soldadura en este caso se reduce a clasificar la junta calefactora, limpiar las superficies de contacto y sujetarlas, asegurando un contacto estrecho de todos los elementos.

Entre otras, se producen las siguientes averías.

Parada espontánea de la máquina de soldar. ... Cuando el transformador está conectado a la red, se activa su protección, como resultado de lo cual el dispositivo se apaga. Esto puede ocurrir debido a cortocircuitos en el circuito de alto voltaje, entre los cables y la carcasa, o cables entre ellos. Un cortocircuito entre las espiras de las bobinas o láminas del circuito magnético, así como la rotura de los condensadores, también pueden activar la protección. Al reparar, es necesario desconectar el transformador de la red, encontrar el lugar defectuoso y eliminar el mal funcionamiento: restaurar el aislamiento, reemplazar el condensador, etc.

Fuerte zumbido del transformador a menudo acompañado de sobrecalentamiento. El motivo puede ser el aflojamiento de los pernos que aprietan los elementos de chapa del circuito magnético, mal funcionamiento en la sujeción del núcleo o el mecanismo para mover las bobinas, sobrecarga del transformador (funcionamiento excesivamente largo, alto valor de la corriente de soldadura, gran diámetro del electrodo). Un cortocircuito entre los cables de soldadura o las láminas de un circuito magnético también produce un fuerte zumbido.Es necesario verificar y apretar todos los tornillos y pernos, eliminar irregularidades en los mecanismos de fijación del núcleo y mover las bobinas, verificar y restaurar el aislamiento en los cables de soldadura.

Calentamiento excesivo de la máquina de soldar ... Las razones más comunes para esto incluyen una violación de las reglas de operación en forma de establecer la corriente de soldadura por encima del valor permitido, usar un electrodo de gran diámetro o un trabajo demasiado largo sin interrupción. Es necesario observar el modo de funcionamiento estándar: establecer valores de corriente moderados, usar electrodos de diámetros pequeños, tomar descansos en el trabajo para enfriar el dispositivo.

Un calentamiento fuerte puede provocar un cortocircuito entre las espiras del devanado de la bobina debido a la combustión del aislamiento, generalmente acompañada de humo. Este es el caso más grave, sobre el que dicen que el aparato "se quemó". Si esto sucediera, entonces la reparación de la máquina de soldar requerirá, en el mejor de los casos, una restauración local del aislamiento del cable de la bobina, en el peor, su rebobinado completo. En la última versión, para preservar las características del aparato, es necesario rebobinar con un cable de la sección original, con el mismo número de vueltas que tenía.

Baja corriente de soldadura ... El fenómeno se puede observar con subtensión en la red de suministro o un mal funcionamiento del regulador de corriente de soldadura.

Ajuste deficiente de la corriente de soldadura ... Esto puede deberse a varias fallas en los mecanismos de control de corriente, que difieren en los diferentes diseños de transformadores de soldadura. A saber, mal funcionamiento en el tornillo del regulador de corriente, un cortocircuito entre los terminales del regulador, una violación de la movilidad de las bobinas secundarias debido a la entrada de objetos extraños u otras razones, un cortocircuito en la bobina de choque, etc. . Es necesario quitar la tapa del aparato e investigar el mecanismo de control de corriente específico para detectar un mal funcionamiento. La simplicidad del dispositivo de la soldadora y la accesibilidad de todos sus componentes para la inspección facilitan la resolución de problemas.

Una ruptura repentina en el arco de soldadura y la imposibilidad de encenderlo nuevamente. ... En lugar de un arco, solo se observan pequeñas chispas. Esto puede deberse a una avería del devanado de alto voltaje al circuito de soldadura, un cortocircuito entre los hilos de soldadura o una interrupción en su conexión a los terminales de la máquina.

Consumo de gran corriente de la red sin carga ... Esto puede deberse a un cortocircuito de las vueltas del devanado, que se elimina mediante una restauración local del aislamiento o un rebobinado completo de la bobina.

La parte electrónica disponible, un rectificador de diodos y un módulo de control, hace que el rectificador de soldadura sea similar a un inversor. Por lo tanto, la resolución de problemas implica verificar el puente de diodos y los elementos del tablero de control. Un puente de diodos es un componente confiable en los circuitos electrónicos, pero a veces falla. En general, las causas del mal funcionamiento pueden ser muy diferentes: las pistas de las placas se queman, los transformadores del circuito de control fallan. La foto a continuación muestra un caso en el que reparar una máquina de soldar con sus propias manos, que consistía en reemplazar una parte que no funcionaba de un tablero de control con un análogo ruso, permitió al usuario ahorrar una cantidad considerable en reparaciones (70% del costo de la máquina de soldar).

A diferencia de un transformador de soldadura, que es más un producto eléctrico, un inversor de soldadura es un dispositivo electrónico. Esto significa que el diagnóstico y reparación de los inversores de soldadura implica verificar el rendimiento de transistores, diodos, resistencias, diodos Zener y otros elementos que componen los circuitos electrónicos. Debe poder trabajar con un osciloscopio, sin mencionar multímetros, voltímetros y otros equipos de medición ordinarios.

Una característica de la reparación del inversor es el hecho de que en muchos casos es difícil o incluso imposible determinar por la naturaleza del mal funcionamiento un componente defectuoso, debe verificar todos los elementos del circuito secuencialmente.

De lo anterior, se deduce que la reparación exitosa de un inversor de soldadura con sus propias manos solo es posible si tiene al menos conocimientos básicos de electrónica y poca experiencia con circuitos eléctricos. De lo contrario, la autorreparación solo puede resultar en una pérdida de tiempo y esfuerzo.

Como sabe, el principio de funcionamiento de un inversor de soldadura es una conversión paso a paso de una señal eléctrica:

Rectificación de la corriente de la red mediante un rectificador de entrada.

Conversión de la corriente rectificada en corriente alterna de alta frecuencia - en el módulo inversor.

Reducir el voltaje de alta frecuencia al voltaje de soldadura, con un transformador de potencia (de tamaño muy pequeño debido a la alta frecuencia del voltaje).

Rectificación de corriente alterna de alta frecuencia en soldadura constante - mediante un rectificador de salida.

De acuerdo con las operaciones realizadas, el inversor consta estructuralmente de varios módulos electrónicos, siendo los principales el módulo rectificador de entrada, el módulo rectificador de salida y la placa de control con llaves (transistores).

Si bien los componentes principales en inversores de diferentes diseños permanecen sin cambios, su disposición en dispositivos de diferentes fabricantes puede variar mucho.

Comprobación de transistores ... El punto más débil de los inversores son los transistores, por lo que la reparación de las máquinas de soldar inversor suele comenzar con su inspección. Un transistor defectuoso generalmente es visible de inmediato: una carcasa agrietada o agrietada, cables quemados. Si lo encuentra, puede comenzar a reparar el inversor reemplazándolo. Así es como se ve una llave quemada.

Y así se instaló en lugar del quemado. El transistor está instalado en pasta térmica (KPT-8), que proporciona una buena disipación de calor al radiador de aluminio.

A veces no hay signos externos de mal funcionamiento, todas las teclas parecen estar intactas. Luego, para determinar el transistor defectuoso, se usa un multímetro para marcarlos.

Es muy bueno identificar los artículos defectuosos, pero no todos. La reparación de las máquinas de soldar con inversor también implica la búsqueda, en lugar de elementos quemados, análogos adecuados. Para esto, se determina la característica de los elementos fallados (de acuerdo con la hoja de datos) y, en función de ella, se seleccionan los análogos para su reemplazo.

Comprobación de elementos del controlador ... Los transistores de potencia generalmente no fallan por sí mismos, la mayoría de las veces esto está precedido por la falla de los elementos del "balanceo" de su controlador. A continuación se muestra una foto de la placa con los elementos del driver inversor Telwin Tecnica 164. La comprobación se realiza mediante un ohmímetro. Todas las piezas defectuosas se sueldan y se reemplazan con análogos adecuados.

Prueba de rectificador ... Los rectificadores de entrada y salida, que son puentes de diodos montados en un radiador, se consideran elementos confiables de los inversores. Sin embargo, a veces también fallan. Esto no se aplica a los que se muestran en la foto a continuación, son útiles.

El puente de diodos se comprueba más convenientemente desoldando los cables y retirándolo de la placa. Esto facilita el trabajo y no engaña cuando hay un cortocircuito en el circuito. El algoritmo de verificación es simple, si todo el grupo está en cortocircuito, debe buscar un diodo defectuoso (perforado).

Es conveniente utilizar un soldador con succión para desoldar piezas.

Monitoreo del tablero de control ... El tablero de control clave es el módulo más complejo del inversor de soldadura; la confiabilidad del funcionamiento de todos los componentes del dispositivo depende de su funcionamiento. Una reparación calificada de los inversores de soldadura debe finalizar con una verificación de la presencia de señales de control que llegan a las barras colectoras de las puertas del módulo clave. Esta comprobación se realiza mediante un osciloscopio.

Los equipos modernos para soldar diversas aleaciones y metales se distinguen por un diseño relativamente simple y una alta confiabilidad operativa. A pesar de esto, la reparación de las máquinas de soldar es requerida periódicamente incluso por las unidades más "sofisticadas".

Las fallas de funcionamiento de las máquinas de soldar son causadas con mayor frecuencia por su uso incorrecto, el incumplimiento por parte de los consumidores de las recomendaciones del fabricante del equipo, así como el desgaste natural de sus unidades individuales. Además, pueden ser necesarias reparaciones en los siguientes casos:

inconsistencia de la corriente en la fuente de alimentación y el voltaje con los indicadores que se requieren para el funcionamiento estable de la instalación de soldadura;

conexión analfabeta de equipos a una fuente de energía y finalización incorrecta del trabajo;

soldar en habitaciones sucias o muy húmedas, en áreas abiertas durante la lluvia o la nieve.

Como muestra la práctica, con mayor frecuencia en las unidades de soldadura, falla el nodo terminal, al que están conectados los cables, que son necesarios para realizar el trabajo.

Los cables y varios componentes de conexión pueden sobrecalentarse debido al uso inadecuado de la tecnología (por ejemplo, con el uso prolongado del dispositivo al valor de corriente más alto) y debido a un mal contacto.

En tales condiciones, el aislamiento de los cables comienza a derretirse, lo que conduce a un cortocircuito del circuito eléctrico. Puede hacer frente al problema de la voz con sus propias manos, basta con pelar completamente los cables y los lugares de contacto con el equipo, y luego acoplarlos lo más firmemente posible.

La presencia de cualquier mal funcionamiento en el dispositivo generalmente se indica mediante los siguientes síntomas:

la corriente de soldadura es difícil de ajustar;

hay un apagado espontáneo de la unidad;

el arco de soldadura se interrumpe periódicamente;

encender el equipo causa ciertas dificultades (no se enciende la primera vez, se enciende y se apaga inmediatamente, etc.);

Durante la soldadura, la unidad se calienta mucho y emite un zumbido.

A continuación, hablaremos sobre qué mal funcionamiento son inherentes a los inversores de soldadura, rectificadores y transformadores, y le daremos consejos sobre cómo solucionarlos usted mismo.

VIDEO Ahora los inversores de soldadura se utilizan tanto en empresas industriales como en particulares. Estas unidades proporcionan un verdadero confort al soldador y garantizan una alta calidad del proceso de soldadura. Esto se logra debido a la complicación de su diseño, que, naturalmente, en la mayoría de los casos reduce la confiabilidad de los inversores.

No siempre es posible reparar el equipo inversor con sus propias manos, ya que es una técnica electrónica, y no un dispositivo eléctrico más simple (como un transformador o rectificador para soldar). Y esto significa que el diagnóstico de averías de la unidad y su eliminación requieren que una persona tenga conocimientos especiales.

Para restaurar con éxito la operatividad de tales instalaciones con sus propias manos, el usuario debe "estar enganchado" con una variedad de equipos de medición, desde multímetros hasta osciloscopios. Estos dispositivos permiten realizar diagnósticos precisos de los inversores y su "relleno" electrónico (diodos Zener, diodos, todo tipo de transistores, etc.), estableciendo así todas las fallas existentes.

La dificultad de reparar las máquinas de soldar con inversor es que una persona debe verificar constantemente el circuito eléctrico de la unidad y encontrar el componente defectuoso. De lo contrario, nada funcionará, ya que por la naturaleza del mal funcionamiento es casi imposible encontrar el elemento "muerto" del equipo de soldadura.

Por lo tanto, si nunca se ha ocupado de la electrónica, no tiene sentido hacer reparaciones del inversor con sus propias manos. Simplemente desperdiciarás energía y perderás mucho tiempo, pero no lograrás nada. Además, existe el peligro de que durante una "reparación" de este tipo sólo se agrave el problema interrumpiendo el circuito eléctrico.

En los mismos casos, cuando una persona tiene experiencia con microcircuitos y componentes eléctricos, puede hacer frente a averías simples del equipo inversor de soldadura. Por lo general, sus averías se revelan durante las siguientes comprobaciones:

Análisis del rendimiento de los puentes de diodos (rectificadores de salida y entrada), que están montados en un radiador. Deben desmontarse de la placa desconectando el cableado y luego buscando un rectificador perforado utilizando el método de timbre elemental. Después de identificar un componente que no funciona, se reemplaza por uno nuevo. Los expertos aconsejan utilizar un soldador especial equipado con un mecanismo de succión para realizar dicha operación.

Comprobación de los componentes del controlador. Realizado con un ohmímetro. Cuando se encuentra un controlador fallido, se suelda, se selecciona un análogo adecuado de la hoja de datos del dispositivo y se reemplaza por el componente antiguo.

Inspección de transistores. En la mayoría de los dispositivos inversores, son los transistores los que fallan con mayor frecuencia. Encontrar un elemento de este tipo no es nada difícil, se delata a sí mismo con cables quemados, la presencia de pequeñas grietas en la carcasa. Si no hay defectos visibles indicados, puede hacer sonar cada transistor con un multímetro, determinando el defectuoso.

Los inversores de soldadura de hoy en día pueden tener una disposición diferente de elementos. Pero al mismo tiempo, su diseño no difiere mucho, por lo tanto, la reparación de equipos inversores de diferentes fabricantes no puede causar dificultades a una persona que tiene una idea de los principios de construcción de circuitos eléctricos.

VIDEO Restaurar el funcionamiento normal de tales dispositivos es más fácil. Casi cualquier soldador aficionado puede realizar transformadores de soldadura autorreparables. Por lo general, tiene que lidiar con las siguientes fallas del equipo de soldadura:

El rebobinado de la bobina, del que hablamos, también puede ser necesario cuando no hay carga en el equipo y el dispositivo toma una corriente alta de la red. El motivo de tal avería es el mismo: el devanado está cerrado.

Todas las demás averías del transformador de soldadura son causadas por la avería de sus unidades y componentes individuales. Por ejemplo, el dispositivo de control de corriente y sus bobinas (secundario y estrangulador) a menudo fallan, dentro de las cuales caen objetos extraños durante el funcionamiento. Encontrar tal mal funcionamiento es fácil debido a la simplicidad del diseño del transformador para soldar.

VIDEO Los rectificadores de soldadura son estructuralmente similares a los transformadores, pero además están equipados con mecanismos inherentes al equipo inversor (módulo de control y rectificador de diodos). Este estado de cosas determina las peculiaridades de su reparación.

Si fallan los nodos de la unidad de potencia, se reparan de la misma forma que los transformadores de soldadura (rebobinado de bobinas, restablecimiento del aislamiento entre cables, cambio de reguladores y condensadores, etc.). Pero en caso de averías de la unidad de control y el rectificador de diodos, se debe analizar el estado del circuito eléctrico del aparato.

Los equipos de soldadura semiautomáticos pueden diseñarse sobre la base de rectificadores o inversores. Como usted mismo comprende, es necesario reparar dichas unidades de acuerdo con los principios descritos anteriormente; las averías serán idénticas. Tenga en cuenta que durante el funcionamiento de los dispositivos semiautomáticos, a menudo se registran averías mecánicas, que son causadas por el desgaste del dispositivo de alimentación de alambre en la zona de soldadura.

En el dispositivo especificado, con el uso activo de equipos de soldadura, se puede observar una mayor fricción entre el canal y el cable suministrado. Este problema se resuelve instalando un nuevo canal. Es mejor no utilizar otros métodos para restaurar el funcionamiento normal del aparato debido a su baja eficiencia.

Video (haga clic para reproducir).

VIDEO

Califica el artículo:

Calificación

3.1 quien votó:

66