En detalle: reparación de hornos de mufla de bricolaje de un maestro real para el sitio my.housecope.com.

Mensaje # 1 sergey1960 »13 de mayo de 2016, 20:04

Mensaje # 2 VVKV »13 de mayo de 2016, 20:47

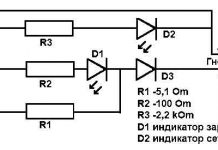

4000 r.), El cable para el calentador también, el relleno aislante del calor tampoco es un problema (tendrá que agregarse, ya sea apelmazado o parcialmente derramado), el regulador de temperatura también se puede comprar. El revestimiento exterior de la mufla también está disponible comercialmente. La tecnología de reparación está bien cubierta en el conocido foro, y ciertamente no solo allí. El único problema con el que puede haber problema es con la almohadilla termoaislante de la puerta (su estado no se ve en la foto, es posible que esté rajado y se pierda parte de los escombros). Nunca lo he visto a la venta. Y el cuerpo puede estar muy abollado (tampoco visible en la foto). En cuanto a la viabilidad de la restauración, el nuevo PM-8 de almacenamiento cuesta 10,12 mil rublos. Lo único que hay que hacer con él antes de ponerlo en funcionamiento es rellenar el relleno, se apelmaza con el tiempo. Y un controlador de temperatura electrónico moderno no será superfluo, aunque puede prescindir de él utilizando un sistema estándar con un interruptor y resistencias.

Y si se compromete a restaurar, tenga cuidado: los bordes de las partes del cuerpo de chapa de acero son muy afilados: un movimiento descuidado y un corte profundo y duradero está garantizado.

El horno de mufla está diseñado para calentar y cocer todo tipo de materiales. Una característica especial es la presencia de una mufla: el elemento principal del horno, le permite proteger el material cocido de los productos de combustión y el combustible, trabajar con material limpio y garantizar un campo de temperatura uniforme. Esta es la superficie de trabajo del horno. Está hecho de cerámica, cerámica o fibras especiales.

| Video (haga clic para reproducir). |

Sirve como horno de mufla para:

- Fundir y quemar cera a partir de moldes;

- Cocción de moldes de fundición;

- Cocción de cerámica;

- Fusión y soldadura fuerte de metales;

- Procesamiento de materiales a alta temperatura.

Los hornos de mufla se dividen según las siguientes características:

- Temperatura (hornos de mufla de temperatura moderada - 100-500 grados Celsius, media - 400-900 о С, alta - 400-1400 о С, ultra alta - 400-1700 о С);

- Protección del modo de procesamiento;

- Diseño;

- Calor.

En la práctica, los hornos para cocer cerámica se utilizan ampliamente; en los laboratorios, estos hornos se utilizan para estudiar las propiedades de los materiales.

La característica principal de un horno de este tipo, por supuesto, es la mufla en sí, ya hemos hablado de ella. También distingue estos hornos y la ubicación del elemento calefactor. Dependiendo del tipo de horno, los elementos calefactores se encuentran en la mufla o en su interior. Esto permite un calentamiento uniforme de piezas y productos.

La caja de mufla aísla las partes de combustión de los gases y vapores calientes. Lo rodean y envuelven el horno y la superficie de trabajo, transfiriendo así calor a las paredes de la mufla, que lo gasta en calentar y cocer las piezas. Esto le permite evitar incrustaciones en los productos, lo que hace posible no estropear su apariencia, especialmente de los productos cerámicos.

Los buenos hornos tienen un controlador de temperatura. La forma más simple es un indicador de la temperatura actual. En modelos más complejos y de alta calidad, puede encontrar un indicador de la temperatura actual establecida, que le permite establecer la velocidad de calentamiento y la duración de la exposición. Los modelos caros tienen 30 modos de calentamiento.

No es difícil comprar un horno de mufla, muchos fabricantes conocidos ofrecen este producto.El precio de los hornos de mufla depende del volumen, la complejidad del componente técnico, la presencia de elementos adicionales (campana, rejillas, etc.).

El precio de los hornos de mufla en Rusia oscila entre 30.000 y 140.000 rublos. El precio promedio de las campanas de extracción para un horno de mufla es de 30,000 a 37,000 rublos.

Revisión en video del horno de mufla.

Muy a menudo, en este tipo de hornos, surgen problemas con los cables. En el proceso de cocción, el alambre de nicromo puede quemarse.

Cálculos simples de la longitud del cable para reemplazo, y se elimina la avería. 5 metros son suficientes para un calentador de 300 W, dependiendo de la sección, la longitud cambiará. Precio por kg. en una enorme bobina de nicromo son 1150 rublos, necesitamos mucho menos para reparar el horno.

Con menos frecuencia, pero también ocurre que el calentador se quema. Para hacer reparaciones, necesitará arcilla refractaria, chamota en polvo y amianto. La mayoría de los materiales se pueden encontrar en la sala de calderas. La mufla se retira del horno, se toma un probador y se encuentra el lugar de rotura, quemado.

Liberamos la espiral del revestimiento en 1,5 centímetros en los bordes. Necesitaremos nicromo nuevamente, lo atornillaremos con cuidado a los bordes de la espiral, doblado 90 grados con respecto al cuerpo. Colocamos nuevas secciones en lugar de las quemadas y conectamos el segundo extremo del acantilado.

Restauramos el recubrimiento: untamos los lugares de torsión con marrón y los sellamos con un electrodo de carbono. Todo el sitio de reparación está cubierto con una mezcla de chamota y arcilla refractaria. Si lo desea, es posible que dichas reparaciones no le cuesten ni un centavo.

Para reparar una mufla de cerámica, se requiere una mezcla de talco y vaso de agua. Puede usar pegamento de silicato con fragmentos de ladrillos refractarios, pero este método es menos confiable. En general, la reparación de la mufla en sí no es muy necesaria, el horno funciona correctamente con pequeñas grietas.

No es difícil usar un horno de mufla, pero cada dispositivo tiene sus propios matices. Al hornear cerámica, se notará especialmente un resultado insatisfactorio: el color no es el mismo, grietas, etc. En primer lugar, debe controlar la limpieza de la cámara de la mufla, hay menos depósitos de carbón que en un horno convencional, pero hay varios daños.

Durante el funcionamiento, los ajustes térmicos se pueden derribar, también se debe prestar atención de vez en cuando.

El horno debe ubicarse en una superficie nivelada, preferiblemente libre de vibraciones. No deje caer ni golpee el cuerpo del horno.

Además, a los hornos no les gustan las habitaciones polvorientas y húmedas.

Es posible que sea necesario reparar los hornos de mufla debido al desgaste de los componentes o al funcionamiento incorrecto del equipo. Para evitar averías graves y la cocción de materiales de mala calidad, es necesario reparar las áreas dañadas de manera oportuna.

Independientemente del modelo, los hornos de mufla tienen problemas similares.

Después de la cocción repetida de materias primas, el cable de nicromo puede dañarse. La mayoría de las veces, una avería se corrige simplemente reemplazándola. Para hacer esto, es necesario calcular correctamente la longitud del cable, que puede variar según la sección transversal.

Tal reparación de hornos de mufla en San Petersburgo es bastante económica debido al bajo precio de los consumibles.

La mufla es una cámara en el horno, necesaria para proteger los materiales procesados de los efectos de los productos de combustión y la influencia del elemento calefactor.

La reparación y fabricación de hornos de mufla en San Petersburgo se lleva a cabo con materiales resistentes al calor. Se necesitan varios componentes para restaurar el calentador:

- Chamota en polvo.

- Arcilla refractaria.

- Amianto.

Para encontrar el punto de rotura, se retira la mufla de la carcasa. Un probador especial le permite identificar el área del problema en cuestión de minutos. Después de eso:

- La espiral se quita del revestimiento.

- El nicromo está unido a los bordes del elemento calefactor.

- Se están construyendo nuevas zonas para reemplazar las quemadas.

- Los bordes del acantilado están conectados.

Los hornos eléctricos con cámara de cerámica están equipados con un sistema de protección del elemento calefactor. Los componentes están empotrados en ranuras especiales. Después de una reparación bien realizada, los dispositivos no funcionan peor que los nuevos.

Para reparar una mufla de cerámica, necesitará una composición de vidrio líquido y talco. El pegamento de silicato también se usa con la adición de chips de ladrillo refractario.

Cabe señalar que el horno cumple su función incluso en presencia de pequeñas grietas.

Para restaurar el revestimiento del área de trenzado, se utilizan arcilla refractaria y chamota. Para mayor confiabilidad, la soldadura se realiza con un electrodo de carbono.

El horno de mufla SNOL, que debe ser reparado por especialistas, le servirá durante mucho tiempo y sin interrupción, sujeto a:

- La pureza de la cámara de mufla.

- Configuraciones térmicas.

- Ubicación suave del horno.

Para evitar daños en el dispositivo, no permita que entre polvo o mucha humedad en la habitación. Además, debe evitar golpear el cuerpo del horno y dejar caer el equipo.

Cuando se pone en contacto con Labor, puede elegir hornos de mufla o de eje y otros equipos especializados. ¡Llámanos, atenderemos todas tus dudas!

El horno de mufla es un equipamiento imprescindible en los talleres de joyería o cerámica. Este dispositivo le permite crear las condiciones de temperatura necesarias para calentar y fundir metal, cocer cerámicas o unir esmaltes con vidrio. También se utiliza un horno de mufla en la fabricación de tejas, en el endurecimiento de estos productos y en el refuerzo de la capa de esmalte. Hay muchas otras opciones para usar dicho equipo.

Horno de mufla de bricolaje

Los dispositivos fabricados en fábrica son bastante caros. Pero es muy posible fabricar dicho equipo con las características necesarias para el trabajo y de forma independiente. Un horno de mufla de bricolaje a menudo es ensamblado por artesanos que se dedican a uno de los tipos de trabajo anteriores.

Y para que el dispositivo funcione de manera efectiva, es necesario no solo elegir el material correcto y hacer la cámara de alta temperatura, sino también calcular correctamente los parámetros operativos de la parte eléctrica, comprar los componentes requeridos y hacer un competente instalación.

Todo esto se discutirá en esta publicación.

Existe una variedad bastante amplia de tipos de hornos de mufla, que se subdividen de acuerdo con una serie de criterios: de acuerdo con la fuente de energía y potencia utilizada para calentar, de acuerdo con los parámetros lineales y la ubicación de la cámara de trabajo, y otras características.

Uno de los muchos ejemplos de un horno de mufla hecho a sí mismo.

- Por la naturaleza de la fuente de energía utilizada para la calefacción, dichos hornos se pueden dividir en tres opciones: combustible sólido (generalmente carbón), gas y eléctrico.

- Por supuesto, en nuestro tiempo, los hornos de mufla eléctricos se consideran los modelos más eficientes. Su conveniencia radica en la capacidad de alcanzar la alta temperatura requerida en el menor tiempo posible, así como en relativa seguridad con un correcto montaje y cumplimiento de todos los requisitos operativos. Cuando se utilizan hornos eléctricos, es posible ajustar y controlar con mucha precisión la temperatura de calentamiento en la cámara de trabajo. Dichos dispositivos son compactos y se pueden usar para trabajar incluso en un pequeño taller (o incluso en un apartamento) con una tensión de red de 220 voltios, si, por supuesto, la potencia de la línea eléctrica lo permite. El enchufe a través del cual se planea conectar el dispositivo a la red debe estar conectado a tierra sin falta. De hecho, no existen otros requisitos, por lo que la instalación de dicho horno eléctrico no requerirá ningún trámite administrativo, como la obtención de los permisos de funcionamiento correspondientes.

- No se recomienda encarecidamente montar un dispositivo de gas en condiciones artesanales. El hecho es que el uso de aparatos de gas caseros está estrictamente prohibido debido a su mayor peligro, y pueden surgir problemas muy graves con las organizaciones reguladoras.

- El horno, calentado por la combustión de carbón, no es lo suficientemente eficiente, ya que se necesita mucho tiempo para ingresar al modo de operación, necesita una habitación separada y surgirán problemas adicionales asociados con la entrega de combustible sólido y la organización de su almacenamiento adecuado. Es cierto que, para ser justos, debe tenerse en cuenta que los hornos de mufla de carbón tardan mucho en calentarse, pero, por otro lado, mantienen la temperatura alcanzada durante más tiempo. Y en términos de funcionamiento económico, también se benefician en comparación con los electrodomésticos.

Pero las ventajas de un horno de mufla eléctrico aún superan con creces su único inconveniente significativo: el alto costo de la electricidad. Por lo tanto, en el futuro, la conversación se centrará solo en esta opción.

- Dependiendo del propósito del horno de mufla, puede tener una posición vertical u horizontal del horno. Además, los dispositivos se pueden subdividir en tubulares, tipo campana y otras formas específicas.

Los hornos con una cámara colocada horizontalmente son más fáciles de fabricar y cómodos de operar. Tienen suficiente funcionalidad, por ejemplo, pueden fundir muchos metales, quemar cerámica y templar productos de acero.

Inmediatamente debe decidir qué es una mufla, para que en el futuro no haya preguntas sobre el nombre del dispositivo. Entonces, este término se entiende como una cámara cerrada en la que se crea la temperatura necesaria para un determinado proceso tecnológico, pero al mismo tiempo se excluye el contacto del material procesado con el propio combustible o con los productos de su combustión. En el caso de la electricidad, los productos de combustión ya no pueden ser simples por definición, pero, sin embargo, el nombre "horno de mufla" se atascó: se deben a la similitud de las operaciones tecnológicas realizadas con la ayuda de dicho equipo.

El horno de mufla puede ser de diferentes diseños. Al crear su versión eléctrica, se utilizan ciertos elementos calefactores, dependiendo de la temperatura que se deba alcanzar en la cámara de trabajo. Como regla general, el rango de temperatura se encuentra en el rango de 200 a 1000 ÷ 1100 grados; esto es suficiente para la cocción de cerámica de alta calidad, la fusión o el endurecimiento de muchos metales. Pero en algunos casos es necesario alcanzar el calentamiento hasta 1300 ÷ 1500 grados; sin embargo, tales hornos ya se usan generalmente en condiciones de producción o de laboratorio.

Un ejemplo de un diseño de horno de mufla común.

- La cámara de calentamiento está hecha de ladrillos refractarios de arcilla refractaria o placas SHPGT-450, resistentes a temperaturas extremadamente altas y químicamente neutrales a álcalis o ácidos. Las placas son más cómodas de usar, ya que tienen dimensiones lineales bastante grandes. Por lo tanto, a diferencia de los ladrillos, una pared de la cámara se puede hacer inmediatamente a partir de una losa. Además, tienen el grosor, la composición y la estructura estructural óptimos para tales condiciones de operación, lo que le permite bombear rápidamente y mantener la temperatura requerida dentro del horno.

- Para reducir la pérdida de calor desde el exterior, la cámara de la mufla está envuelta en material termoaislante resistente al calor. La mayoría de las veces, para este propósito, se usa lana mineral a base de basalto, como la más resistente a la sinterización. Al reducir la pérdida de calor, aumenta la eficiencia del dispositivo: el horno se calienta mucho más rápido, mantiene altas temperaturas por más tiempo y consume menos energía de una fuente externa.

Si se usa ladrillo de arcilla refractaria para formar la cámara, la capa de aislamiento térmico se vuelve más gruesa. Esto es comprensible: las losas tienen características de aislamiento térmico más altas y tienen menos juntas a tope, que a menudo también son la causa de la pérdida de calor.

Anteriormente, el amianto se usaba ampliamente para aislar la cámara de la mufla.Hoy en día, prácticamente no se usa por dos razones: cuando se calienta, emite una cantidad bastante significativa de sustancias nocivas y, al calentarse a una temperatura de 1000 grados o más, pierde sus conexiones internas y se convierte gradualmente en migajas.

- Una espiral se usa con mayor frecuencia como elemento calefactor instalado dentro de la cámara. Cuando se autoensamblan, el horno y la espiral generalmente se hacen solos a partir de un cable especial, cuyas características se analizarán a continuación.

- Para la cámara de la mufla, se hace un marco de metal soldando desde un ángulo de acero, que, después de instalar la cámara de la mufla aislada en ella, se cubre con una hoja de metal de 1,5 ÷ 2 mm de espesor.

- La puerta de la cámara debe tener el mismo grosor que las paredes y, además, debe estar equipada con una capa de aislamiento térmico, por ejemplo, de la misma lana mineral. Además, se instala una cerradura confiable en la puerta, que la presionará firmemente contra la parte frontal de la cámara de calentamiento. Como cerradura, se utilizan pestillos, giros, ganchos de atracción y otros dispositivos similares.

Las puertas están montadas sobre bisagras con bisagras, que se fijan al marco mediante soldadura. La puerta puede ser abatible, abisagrada o incluso extraíble, si, por ejemplo, está destinada a hacer un horno que se abra desde arriba. Es más probable que la última opción se llame tapa que puerta. Es bastante conveniente en funcionamiento, pero difícilmente puede llamarlo práctico: cuando retira la cubierta, la cámara se abre inmediatamente en toda su longitud, lo que contribuye a la fuga rápida y masiva del calor generado.

- Para la versión eléctrica del horno de mufla, una de sus unidades más importantes es el sistema de control del dispositivo, que incluye una gran cantidad de elementos. Tiene una estructura bastante compleja, que se ensambla de acuerdo con los cálculos realizados de acuerdo con un esquema prediseñado. Sin embargo, no hay escasez de soluciones preparadas para este problema.

Debido al hecho de que esta parte de la estructura puede llamarse la más compleja, se debe dedicar una sección separada del artículo a sus cálculos y ensamblaje.

Para realizar dichos cálculos, se requerirán algunos datos iniciales. Estos incluyen las dimensiones del dispositivo que se está creando y su potencia estimada, el material de fabricación del calentador, el nivel de temperaturas requeridas en la cámara de la mufla, la ubicación y las características de diseño de los elementos calefactores. El resultado de los cálculos será el diámetro del cable utilizado para el elemento calefactor y su longitud requerida.

Los calentadores para un horno eléctrico de mufla se hacen con mayor frecuencia en espiral, enrollados con alambre con alta resistencia y resistencia al calor.

La potencia del horno depende directamente del tamaño de la cámara de la mufla y del material utilizado para su fabricación. El volumen de la cámara se determina de forma independiente, dependiendo de los parámetros de los productos que se colocarán en ella para su procesamiento.

Debido al hecho de que las paredes de la mufla están hechas con mayor frecuencia de ladrillos de arcilla refractaria o de placas ШПВ-350, que tienen altas cualidades de aislamiento térmico, y materiales como el fieltro de mullita-sílice (MKRV) o lana mineral a base de basalto son utilizado como un aislante térmico adicional.Algunas recomendaciones empíricas (es decir, experiencia fundamentada en la aplicación práctica de tales estructuras).

Entonces, al determinar la potencia del futuro horno, se puede partir de las dimensiones de la cámara de la mufla (en litros) y los siguientes valores empíricos de la potencia específica (W / L):

¡Hola! Quiero comprar un horno de mufla para hacer pequeñas joyas de cerámica. Aparecí usado por 800 UAH (3200 rublos). El vendedor envió una foto. Indique a qué vale la pena prestar atención, qué vale la pena preguntarle al vendedor para que no compre "leña" en absoluto. El horno funciona correctamente. Marca PM-8. Planeo trabajar con esmaltes.

No me parece necesario. No puedes ver la mufla adentro, ¿tal vez es solo un horno?

¿Y esto podría ser? Miré la marca, debería verse un poco diferente

Escriba PM-8 en el motor de búsqueda y compare las fotos.

¡Lo que se le está deslizando no está claro en absoluto! Para la cocción de cerámica (estamos hablando de una temperatura de 1000 g), ¡no puede haber superficies metálicas dentro del horno en absoluto!

También pensé que era un armario de secado.

Horno de mufla, el interior no debe estar oxidado.

En el interior, el espacio debe estar revestido con una mufla y no con metal oxidado.

algún tipo de pepelats, secado de paredes delgadas, no hay termopares, el cableado está abierto,)) debajo del esmalte y la arcilla, se necesita un mínimo de 850 grados, o mejor con un margen de mil

Es bueno que lo hayas preguntado. Los colegas señalaron correctamente el horno de mufla real. Solo las espirales allí deben revisarse si se usan para comprar. Rebobinar será un centavo y comprender una cosa: el horno consume electricidad con apetito. Por eso no compro.

Y en el “horno” que te ofreció el villano, déjalo secar los calcetines.

¡Muchas gracias! Sí, algo anda mal con el horno. ¡Gracias a todos por la ayuda!

Y el precio también me alertaría: en la misma Internet no he visto precios tan bajos, ni siquiera muy usados.

Bueno, sí ... esto es lo que aparentemente queda del horno :)))) el horno de esta marca no es apto para trabajar con glaseado - tk. tiene una temperatura máxima de 900 ° C. Y para el esmalte necesita 1040 y superior.

Si raskachegarete una estufa así, se quemará para usted, tengo un triste ejemplo de eso.

Pedí un horno normal en Cherkasy.

¡Gracias Vera! ¿Cuál ordenaste?

Pedí un horno de mufla de 1200 ° C. Me costó alrededor de 4 mil UAH.

Pedí una estufa con espirales abiertas. Además, las espirales en la parte inferior también. Ahora pediría uno cilíndrico con espirales en círculo.

"La mufla no es visible", "se debe sacar de la mufla"

si lleva una estufa, se desaconseja encarecidamente utilizar una construcción de tipo "mufla";

Es óptimo llevar una estufa con espirales abiertas, al menos puedes tratarla, si eso

una estufa de este tipo con vista a la cámara parece un hervidor eléctrico, es decir, la espiral está a la vista, siempre se puede cambiar.

una mufla es una construcción con una espiral cerrada, y no una "estufa de cerámica", las estufas tienen diferentes diseños, idealmente los calentadores deben ser visibles y accesibles para su reparación, esto ciertamente no es una mufla ... por ejemplo, mi estufa NO es una mufla para cerámica, y los niños en el estudio tampoco tienen hornos de “mufla”

Tengo la sensación de que la gente simplemente no sabe otras palabras además de "mufla" y no quiere saber ...

y la cámara está colocada con un aislante térmico, allí son diferentes, e incluso aparece la terrible palabra "asbesto", no, pero claro, son asbesto normal.

que en la foto, ni siquiera puedo decirlo, el óxido que hay es de la escoria, no es hierro en la cámara.

y que no debe haber metal adentro - sí, no escuches, los puntales están hechos de metal, pero no de todos.

y sobre las temperaturas - también un montón de delirantes escritos .. esmalte - sí, y de 900 hay esmaltes, hay pocos y están podridos como mínimo, y de 950 los esmaltes ya están llenos

y si Th - a veces dan una estufa bastante decente por nada, entonces de alguna manera le dieron tal amor a YAM - ya lloré que no tenía dónde meterlo ..

y que hay una estufa de electricidad consumiéndose; sí, no la conduzcas con dos trabajos al día, obtén uno completo y sácalo. por ejemplo, tengo una potencia de unos 5 kilovatios durante 8-10 horas a 4,50 rublos por kilovatio; tal vez no nos arruinemos por 200 rublos con un centavo por disparar una vez a la semana.

Al tener un horno de mufla en el taller de su hogar, ya puede dominar seriamente el tratamiento térmico de los metales, que es indispensable en la fabricación de cuchillos, partes de mecanismos y tecnología de herramientas. Ofrecemos un diseño simple y económico para un horno de endurecimiento automático.

Se puede construir fácilmente un horno de endurecimiento eléctrico sobre la base de un recipiente de paredes delgadas con un volumen de 15 litros o más.Para las opciones más compactas, un cubo galvanizado ordinario es adecuado; para los más grandes, puede usar un tanque de lavadora, contenedores técnicos o, por ejemplo, enrollar una hoja de hierro para techos en un cilindro y doblar la parte inferior con un solo pliegue. . La carcasa no tiene por qué ser incombustible, basta con que resista temperaturas de 80 a 100 ° C.

El cuerpo debe instalarse de tal manera que el espacio libre desde la superficie sea de aproximadamente 100 mm, para lo cual debe colocar las patas más simples. Como estos, encajarán varillas roscadas dobladas con un soporte, cuyos bordes se insertan en los orificios del cuerpo y se aprietan con tuercas en ambos lados. La altura de las patas debe ajustarse inmediatamente y las tuercas deben bloquearse de forma segura.

Se debe hacer un orificio de conexión eléctrica en la parte posterior de la caja. Lo mejor es cortar una ventana con dimensiones de 50x70 mm, y luego instalar un panel de fibra de vidrio en este lugar con dimensiones de aproximadamente 100x120 mm. La conexión de los elementos calefactores se realiza sobre pines, mientras que es posible sacar dos o más pares para organizar varias etapas o trabajar desde una red trifásica.

La primera etapa en la fabricación del propio horno de endurecimiento será el cálculo y búsqueda de elementos calefactores con su posterior ensamblaje en un solo bucle de combustible. Esto se puede hacer de dos maneras: seleccionando serpentines calefactores prefabricados o haciéndolos usted mismo.

Elegir espirales no es muy difícil, solo necesita asegurarse de que estén hechas del material correcto y tengan una sección transversal suficiente. Para el endurecimiento de los hornos, no se recomienda utilizar elementos calefactores de alambre con un espesor de alambre de menos de 0,4 mm. La versión óptima del material en espiral es fechral X27Yu5T o Kh23Yu5-N-VI. La regla más importante cuando se trabaja con tales aleaciones es no calentarlas hasta la formación y ensamblaje final del circuito de combustible.

El cálculo de los elementos calefactores debe realizarse individualmente, teniendo en cuenta las dimensiones del horno y la potencia calorífica correspondiente. Como ejemplo, puede tomar un horno con dimensiones de la cámara de calentamiento de 150x100x300 mm. Para calentar un espacio de este tipo a una temperatura de 1100 ° C, se requerirá una potencia total de los elementos calefactores de aproximadamente 4 kW, pero la calefacción será más económica cuando la potencia total de las bobinas sea de 5,5 a 6 kW. Cuando se conecta a una red de 220 V, la corriente será de 28 A y la resistencia total del calentador es de 7,86 ohmios.

Con estos datos, podemos encontrar fácilmente la longitud de cable requerida con conductividad eléctrica conocida. La resistividad promedio de un fechral es 1.25 Ohm · mm 2 / m. Si utiliza un cable con un diámetro de 0,9 mm, su sección transversal será de 0,64 mm 2, lo que significa que la resistencia de un metro será igual a 0,8 Ohm. Por lo tanto, se requiere crear un elemento calefactor con una longitud total de cable de 9.83 m. Para torcer la espiral, debe usar una varilla de mandril, habiendo calculado previamente la longitud de una vuelta. Si la bobina tiene un diámetro exterior de 8 mm, la longitud de la bobina resultará ser un poco más de 25 mm, es decir, todo el elemento calefactor constará de 393 vueltas.

En una sección transversal, el perímetro de la cámara es de 500 mm, con una densidad de empaque normal en una cámara de fuego con una profundidad de 300 mm, la espiral se coloca en 5 filas con una sangría desde el borde frontal de 40 mm. Por lo tanto, la longitud total de la espiral es de 2,5 metros, la bobina debe estirarse uniformemente a esta longitud. Si calcula aproximadamente, luego de estirar la distancia entre las vueltas de la espiral resultará ser un poco más de 5 mm, lo que garantizará una densidad de calentamiento suficiente. Si el paso resultara ser superior a 8 mm, habría que reducir el diámetro del alambre, y si el paso de las vueltas fuera inferior a 3 mm, habría que aumentarlo.

El concepto mismo de un horno de mufla implica la presencia de una mufla, una cápsula interna resistente al calor que cierra la espiral del circuito de calefacción, protegiéndola de los escombros finos y las incrustaciones. La mufla, por regla general, se puede quitar en los hornos, lo que permite la reparación y reemplazo de los elementos calefactores.

La principal dificultad radica en fabricar la mufla y el cuerpo del conjunto calefactor al mismo tiempo. Para hacer esto, necesita dos tipos de cerámica resistente al calor: uno para hacer una carcasa con ranuras, el otro para una mufla de paredes delgadas. Para una base cerámica, es mejor usar una mezcla de arcilla refractaria con un contenido de alúmina de al menos 30%. La arcilla debe diluirse con exceso de agua y dejarse hinchar durante un día, luego eliminar el agua sedimentada de arriba y dejar solo el sedimento hinchado.

El cuerpo de cerámica del calentador es macizo; por lo tanto, no puede estar hecho de un aglutinante puro; se necesita un relleno. Como este último, la fibra de vidrio, la arena de cuarzo seca o la chamota triturada son muy adecuadas. El contenido total de arcilla en la solución no debe ser inferior al 50% en volumen; como resultado, la mezcla adquiere la consistencia de una pasta plástica viscosa. Si la composición resulta ser más líquida, el exceso de humedad se elimina agregando pequeñas porciones de estuco inmediatamente antes de su uso.

El cuerpo del calentador está hecho sobre una plantilla volumétrica de cartón corrugado, cuyas dimensiones deben ser de 15 a 20 mm más grandes que las dimensiones planificadas de la cámara de combustión en cada lado. Primero, se debe enrollar un cordón o una manguera de silicona del diámetro apropiado en la plantilla, formando el número requerido de ranuras para la espiral. Posteriormente, se debe pegar la plantilla con un cordón con arcilla por todos los lados, evitando la formación de huecos y logrando un espesor de pared de al menos 40 mm. La adición de alabastro ayuda a que la pieza mantenga su forma antes de la cocción. Retire con cuidado el inserto de cartón del cuerpo de cerámica seca y saque el cable de las ranuras.

Para el revestimiento del horno se utilizan cerámicas de caolín de mayor calidad. La arcilla enriquecida de la marca KFN-2 es la más adecuada; como relleno, es mejor usar chamota triturada de alta pureza con un contenido de aproximadamente 20-25% en volumen de componentes secos. La mezcla se sella de la manera descrita anteriormente y se usa para formar el revestimiento interior.

Para separar fácilmente la mufla, previamente se insertan espirales en el cuerpo de cerámica. Luego, la superficie interior se pega con jirones de papel de periódico según el principio del papel maché. Debe obtener al menos 8-10 capas, mientras que la superficie interna debe contener la menor rugosidad posible. Una vez que el papel se ha secado, se aplica un compuesto de revestimiento refractario desde el interior. Es mejor hacer esto en varias pasadas, dejando tiempo para que el exceso de humedad se evapore, como resultado, la pared de la mufla debe alcanzar un grosor de 15 a 20 mm. En este estado, todo el conjunto se seca durante varios días hasta la pérdida completa de plasticidad y la aparición de un sonido sonoro cuando se golpea.

Después del secado, se realiza la cocción primaria: se aplica voltaje a las espirales y el producto caliente se mantiene durante 4-6 horas. Durante el proceso de cocción, el fechral supera el umbral de cristalización y, al volverse más frágil, toma la forma de canales. La arcilla en el inserto de cerámica y la mufla se hornea y vitrifica, ganando resistencia a los cambios cíclicos de temperatura. Bueno, los residuos de papel y pegamento simplemente se queman, al tiempo que forman un espacio tecnológico mínimo para una fácil extracción e instalación de la mufla.

Con este método de fabricación, puedes utilizar algunos trucos. Por ejemplo, para formar un cuerpo cerámico sobre una plantilla cónica para facilitar la extracción de la mufla. Tampoco sería superfluo alargar el frontal del conjunto, donde no hay calefactores, o colocar una pequeña espiral en el fondo de la cámara. Ellos mismos como mufas para un horno, puede hacer varias copias a la vez.

Como resultado de las acciones descritas, se obtiene una cámara de combustión casi terminada del horno de endurecimiento, solo es necesario colocarla en la caja, sujetar de forma segura y minimizar la pérdida de calor. Para ello, un recipiente prefabricado con patas será útil.

El volumen interno del contenedor debe llenarse con lana mineral con una densidad de 45-50 kg / m 3. El algodón debe enrollarse en espiral, primero colocándolo debajo de las paredes exteriores y moviéndose gradualmente hacia el centro. La densidad de empaque debe ser lo más alta posible, pero al mismo tiempo, el algodón en sí no puede dañarse. Como resultado, la cámara de combustión completa debe colocarse en el pliegue central. Si la densidad del algodón es suficiente, la parte calefactora no aplastará el aislamiento con su peso. Todos los cables en espiral deben envolverse cuidadosamente con fibra de vidrio, insertarse entre ellos espaciadores hechos de trozos de lana mineral y luego sacarse a través de la pared posterior, conectarse a la parte posterior de los montantes e instalar el panel en su lugar.

Para fijar de forma segura la cámara de combustión e instalar la puerta, es necesario triturar el algodón y hundirlo entre 6 y 8 cm más que los lados. La superficie del aislamiento debe rociarse con leche de alabastro varias veces para que el algodón se endurezca y deje de absorber intensamente la humedad. Después de eso, la parte frontal del horno se llena con una mezcla de alabastro, arena y fibra mineral. Si bien la composición no está congelada, se incrusta una puerta de horno o hipotecas para su fijación.

Hay tres tipos de automatización de hornos de endurecimiento. El costo de organizar el control del horno aumenta junto con la comodidad de uso. La opción más simple es un termostato más simple con un termopar como sensor de temperatura. Este dispositivo simplemente mantendrá la temperatura establecida con una histéresis de aproximadamente 30-50 ° C. El tiempo de mantenimiento se controla manualmente, así como el momento en que se alcanza el punto de temperatura.

Se está desarrollando una automatización más avanzada específicamente para hornos eléctricos. Los termocontroladores del tipo Autonics TCN4 tienen una función de control de potencia proporcional, proporcionando una histéresis ajustable hasta 1 ° C. Además, el dispositivo está equipado con funciones adicionales, como una alarma de que se ha alcanzado una temperatura preestablecida. Si lo desea, el canal de alarma se puede utilizar para activar un relé de retardo de tiempo en serie con el termostato.

Los más avanzados a este respecto son los dispositivos de automatización para hornos del tipo "Profile-M". Se diferencian no solo en los relés de potencia incorporados, sino también en la posibilidad de una configuración más flexible. En tales controladores, se preajusta un temporizador y también es posible configurar el tratamiento térmico con un perfil de temperatura complejo, estableciendo secuencialmente la duración de los intervalos de tiempo en los que se debe mantener una cierta temperatura.