En detalle: KPP KAMAZ, reparación de bricolaje de un maestro real para el sitio my.housecope.com.

Una caja de cambios (caja de cambios) es un dispositivo necesario para cualquier automóvil. Con su ayuda, se realizan cambios en el par motor y la posterior transferencia de este momento a los ejes de trabajo. Una caja de cambios con un divisor en los vehículos KAMAZ contribuye a una gama bastante amplia de ajustes de las características de tracción y velocidad, utilizando así la unidad de potencia del vehículo con la mayor eficiencia.

El dispositivo de caja de cambios, que se utiliza en los modelos KAMAZ, no difiere significativamente de los análogos utilizados por otros fabricantes de tractores. Sin embargo, tiene algunas características de diseño.

Los diseños de caja de cambios más comunes instalados en camiones KAMAZ se denominan modelo 14 y modelo 15. Están diseñados de acuerdo con el siguiente principio. Varios ejes están montados en el cárter a la vez: intermedio, impulsado y propulsor. Todos ellos están equipados con engranajes y sincronizadores. Solo los engranajes de la transmisión se instalan como un bloque separado, que se encarga de retroceder. Además, la parte superior de la caja está equipada con un bloque separado, que alberga el mecanismo para cambiar las velocidades.

Para que la caja de cambios del automóvil funcione el mayor tiempo posible, es necesario realizar un mantenimiento periódico de este dispositivo. Estas sencillas medidas consisten en ajustar el mando del cambio de marchas, el tamaño del hueco en la válvula de activación del divisor, así como en la renovación periódica del aceite.

El cambio de aceite en la caja de cambios KAMAZ con divisor debe realizarse al menos una vez al año. Se prevé que el automóvil no debe recorrer más de noventa mil kilómetros entre dos reemplazos. En modelos que se involucren en la construcción de grandes instalaciones, para el transporte de carga en canteras o trabajen en otras condiciones difíciles, el aceite deberá cambiarse varias veces más a menudo. Por lo tanto, la duración del período de trabajo del aceite puede diferir de la recomendada por el fabricante. Depende directamente de las condiciones en las que se opere el automóvil, así como del modelo de caja instalada en el automóvil.

| Video (haga clic para reproducir). |

Puede verificar cómo el nivel de aceite en la caja corresponde a los parámetros recomendados usando un indicador especial, que se encuentra en el tapón de llenado. Esta opción se utiliza para comprobar los modelos 14 y 15. Cajas de cambio con índice 161 y ZF, puede comprobar el nivel de aceite mediante los orificios de comprobación ubicados en el cuerpo de la caja.

El aceite debe cambiarse cuando el motor se calienta a la temperatura de funcionamiento, ya que en este momento el aceite tiene una viscosidad baja. El aceite usado se puede eliminar a través de orificios de drenaje especiales ubicados en la parte inferior de la caja. En el modelo 161, deberá desenroscar adicionalmente el filtro de aceite.

La avería más frecuente de las cajas de cambios KAMAZ es el desgaste de las piezas. Este problema solo se puede resolver reemplazando el antiguo elemento estructural.

A veces surgen problemas, por ejemplo, apagado automático de la transmisión o dificultades para encenderla, cuya razón radica en la violación de los ajustes de los mecanismos y unidades de la caja. En este caso, basta con devolver el valor técnico de los ajustes a su posición original y se solucionará el problema.

Por qué y con qué frecuencia debe lavar el sistema de enfriamiento del automóvil, así como cuáles son los mejores limpiadores para usar, consulte aquí. Qué tipo de aceite se debe verter en el motor y a qué debe prestar atención al elegir, lea aquí.

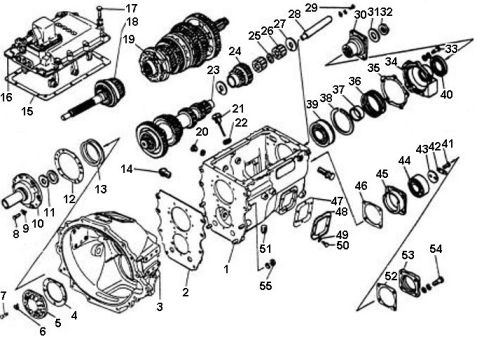

Para hacer reparaciones, debe saber bien cómo funciona la estructura, o debe haber un diagrama de caja de cambios KAMAZ con un divisor a mano.El divisor de engranajes en sí es una caja de cambios mecánica, cuya tarea principal es aumentar las relaciones de transmisión de la caja de cambios principal. El diseño del divisor consta de los siguientes componentes:

- dos engranajes;

- bloqueo de anillos de sincronización en ambos lados;

- embrague sincronizado con dientes;

- dos tipos de ejes;

- cuerpo del dispositivo;

- una horquilla diseñada para el cambio de marchas, así como una palanca para estos fines y un eje de la horquilla.

La lista de trabajos de reparación del divisor de la caja de cambios consiste en desmontar la estructura del dispositivo, luego el proceso de resolución de problemas y reemplazo de elementos desgastados, luego el proceso de ensamblaje y prueba.

La estructura del divisor se desmonta de acuerdo con el siguiente algoritmo:

Una vez que se identifican los defectos de las partes estructurales, es necesario eliminarlos o reemplazar las partes desgastadas por otras nuevas. Para no recurrir posteriormente a la reparación mensual de la caja, lo mejor es utilizar únicamente repuestos originales del fabricante. Afortunadamente, comprar piezas para un divisor de caja de cambios para una marca de automóvil nacional no es un problema tan grande. Y la calidad de construcción de las piezas de repuesto "nativas" es siempre superior a la de las contrapartes chinas.

El divisor se ensambla en orden inverso.

La última etapa, pero no insignificante, de la reparación consiste en verificar la capacidad de servicio de todas las partes y mecanismos del dispositivo después del ensamblaje. También vale la pena prestar atención a verificar el trabajo complejo del divisor en sí, en el que aparecen fallas no solo durante su funcionamiento, sino también después de la reparación.

REPARACIÓN DE TRANSMISIÓN DE VEHÍCULOS KAMAZ - PARTE 1

Para revisar la válvula reductora divisora, retirar la válvula del reductor e instalarla en el banco, el cual debe estar equipado con un sistema neumático con una presión de aire de 588.686 kPa (6. 7 kgf / cm2), que se suministra a la válvula. entrada. En la salida de la válvula, se debe instalar un manómetro para controlar la presión, que proporcione una precisión de medición de al menos 4,9 kPa (0,05 kgf / cm2). Compruebe la presión del aire de salida, que debe ser de 387,436 kPa (3,95,4,45 kgf / cm2). 11Si la presión no se corresponde con el valor especificado, quitar la junta, desenroscar el tapón 12 (Fig. 143) y, seleccionando el número requerido de arandelas 13, regular la válvula y la junta.

Arroz. 143. Válvula reductora: 1 - caja de resorte; 2 - resorte de la válvula de entrada; 3 - junta; 4 - válvula de entrada; 5 - vástago de la válvula de entrada; 6 - caso; 7 - tuerca de unión; 8 - membrana; 9 - arandela; 10 - tapa de la carcasa; 11 - resorte de equilibrio; 12 - corcho; 13 - arandela de ajuste

Para quitar y desmontar la válvula de control divisora

Al reparar, desatornille los tornillos de fijación de los tres conductos de aire, desconecte la válvula de control divisora 1 (ver Fig.138) del soporte 2, desatornille los tornillos que sujetan la abrazadera del cable a la palanca de cambio, retire la arandela de goma de la carcasa de soporte del sello del techo corredizo, desatornille los tornillos que sujetan el control de la tapa del interruptor de la válvula, retire con cuidado la tapa con clips y un resorte, prestando atención a la seguridad de las bolas, y desconecte el cable de la palanca del interruptor. Retire el conjunto de la válvula de control del divisor y desmóntelo.

En caso de desmontaje parcial: desenroscar los tornillos 2 (Fig. 144) que sujetan la tapa 3 con un cable al cuerpo de la válvula 5, lavar las partes de la válvula y lubricar las superficies de trabajo de las partes con grasa 158. Montar la válvula de control. Lubrique el cable vertiéndolo en la funda del cable con un engrasador 10. 15 g de aceite TSp-15K. Si el cable se rompe, desmonte completamente la grúa y reemplace el cable, para hacer esto, desconecte el cable de la válvula con el conjunto de la tapa 3, desatornille la tuerca de unión 6 y saque el cable con el conjunto de carrete de la funda del cable, luego desatornille el contratuerca 1 (Fig.145), desenrosque la punta 3 del cable del carrete 6. Haga un nuevo cable con un cable de rosca de varios núcleos (acero 65GA GOST 3062-80) con un diámetro de 1,6 mm según las dimensiones mostrado en la fig.130, inserte un nuevo cable en el carrete, atornille el extremo del cable, asegurando el movimiento axial del cable con respecto al carrete 0.1. 0,3 mm y asegúrelo con la tuerca 1. Después del montaje, el carrete de la válvula 6 debe girar libremente con la mano en relación con el cable. Ensamble la válvula de control.

Al revisar el sistema neumático en busca de fugas, determine de oído la ubicación de la fuga de aire. Al mover alternativamente el interruptor de control a la posición HIGH GEAR o LOW GEAR, escuche los conductos de aire del sistema de control del divisor neumático y presione el pedal del embrague

hasta que se detenga, - conductos de aire del sistema de conmutación del divisor.

Repare la fuga detectada apretando los pernos o reemplazando las arandelas de sellado y las líneas de aire defectuosas.

Ajuste el acoplamiento de los embragues del sincronizador del divisor de engranajes con el aire comprimido suministrado al sistema neumático y la válvula de activación del divisor presionada hasta el fondo de la siguiente manera:

- quitar las juntas, desbloquear y destornillar los dos tornillos de ajuste 1 y 5 (Fig. 146) en el cuerpo del mecanismo de cambio de marcha del divisor y quitar la tapa 3 de la trampilla de inspección;

- mover el carrete de la válvula de control divisora a la posición LOW GEAR y, enroscando el tornillo de ajuste trasero 5 hasta que toque la palanca, girarlo otro 1/4 de vuelta y bloquearlo con una contratuerca 4. En esta posición, el el eje de transmisión (con la caja de cambios extraída) debe girar a mano con facilidad, sin atascarse;

- mueva el carrete de la válvula de control del divisor a la posición MARCHA MÁS ALTA y ajuste el acoplamiento con el tornillo de fijación delantero 1 como se indica arriba;

- a través de la trampilla de inspección en el cuerpo del mecanismo de cambio del divisor, controlar la carrera de trabajo de la palanca hasta que se detenga contra los tornillos de ajuste (16,5,19 mm en el centro del orificio de la palanca);

- bloquear los tornillos prisioneros 1 y 5 y sellar.

Al reparar la caja de cambios de control remoto para reducir el esfuerzo al cambiar de marcha, reemplace la grasa en los tres cojinetes impulsores y las rótulas de las articulaciones de pivote de las palancas. Bombee grasa nueva en los cojinetes a través

Engrase los racores atornillándolos en lugar de tapones en las carcasas de soporte.

Si, después de lubricar los cojinetes, la fuerza sobre la palanca durante el cambio de marchas no ha cambiado o no ha disminuido lo suficiente, desmonte los cojinetes en el siguiente orden:

- desenroscar los tornillos 19 (ver Fig. 138) fijando la brida de ajuste; desatornille los tornillos de montaje del soporte en la carcasa del embrague;

- quitar la cubierta de goma de la articulación giratoria, prestando atención a la seguridad de la bola de retención y el resorte;

- desenroscar la brida de ajuste 18 de la varilla intermedia y sacar la varilla intermedia del soporte;

- desconectar el cabezal 6 del varillaje delantero, prestando atención a la seguridad de la bola y del muelle;

- Desconectar las tapas 15 del soporte situado en la carcasa del volante;

- quitar el brazo delantero ubicado en la comba del bloque de cilindros;

- Retire el soporte de la palanca de cambios ubicado en el extremo delantero del bloque como se describe a continuación. Retire las galletas 11, casquillos 18, resorte 14 de los cuerpos de soporte.

Enjuague las partes y cavidades de los soportes con queroseno o combustible diesel, reemplace las juntas tóricas gastadas. Al montar, lubrique las superficies de fricción con grasa 158; poner grasa fresca en la cavidad de los soportes. Ajuste el actuador remoto después del montaje.

Para regular el mando a distancia del mecanismo de cambio de velocidades para los modelos 14 y 15:

- poner la palanca de cambios en punto muerto;

- aflojar los tornillos de apriete 24 (ver Fig. 138) de la brida de ajuste de apriete 18, desenroscar los cuatro tornillos de unión 19 y enroscar la brida de ajuste una o dos vueltas en la varilla intermedia 17;

- desenroscar las contratuercas 8 y 22 de los tornillos de fijación 9 y 21. Bloquear la palanca 7 de la punta y la palanca de la varilla 23 enroscando los tornillos de fijación en los orificios de las palancas;

- desenroscar la brida de ajuste hasta que su extremo entre en contacto con el extremo de la brida de la varilla en todo el plano, conectarlos con cuatro pernos 19. Fijar la brida a la varilla intermedia apretando los pernos 24;

- Desenroscar 31 mm el tornillo de fijación 9, situado en el soporte delantero de la palanca de cambios, y 16 mm, el tornillo de fijación 21, situado en el soporte trasero de la palanca. Luego asegúrelos con contratuercas.

Para quitar y desmontar el soporte de la palanca de cambios, inclinar la cabina, quitar la tapa aislante de ruido de la palanca de cambios, las piezas del sello del soporte, desconectar los conductos de aire del sistema neumático del divisor (cajas de cambios modelo 15), el soporte de montaje del generador , las varillas y los cables de control de la bomba de combustible, quitar la cabeza 6 (ver. fig.138) del brazo delantero, destornillar los tornillos que sujetan la escuadra de soporte al motor y quitar el soporte, desconectar la válvula 1 del control divisor y la palanca de cambio de marchas.

Desmontar el soporte en la siguiente secuencia: quitar la funda de goma 14 (ver Fig.139), el soporte 9 del tapón, el resorte del freno, el disco de presión 6, el disco 8 del freno, desenroscar la tuerca 15, quitar el resorte 10 y la lavadora a presión 11, quitar la palanca 4 de la punta, quitar los pasadores 16 y el eje 12 de la punta de la palanca.

Lavar las piezas, lubricar las superficies de fricción con grasa 158. Al montar, enroscar la tuerca 15, alinear su ranura con la ranura del soporte y abrirla. Llene la cavidad A del soporte con grasa 158. La punta 13 de la palanca debe girar en direcciones mutuamente perpendiculares con una fuerza de 24, 5. 34, 3 N (2.5. 3.5 kgf) aplicada a la superficie cónica de la punta de la palanca .

Para ajustar los espacios entre el carro sincronizador del divisor y los divisores de la horquilla de cambio del divisor de marchas, retire la cubierta 6 (ver Fig. 137) de la trampilla de inspección de la carcasa del divisor. Incontrolable y

desatornille los dos pernos que sujetan la horquilla del mecanismo de cambio de marchas en el divisor de modo que el rodillo 13 con la palanca 16 unida a él se mueva libremente en la dirección axial, retire el mecanismo de conmutación del divisor.

Arroz. 147. Dispositivo para centrar el eje de transmisión del divisor de engranajes: 1 - cuerpo del dispositivo; 2 - placa de montaje; 3 - pasador de posicionamiento; 4 - tornillo de ajuste; 5 - perno; 6 - casquillo; 7, 13 - resortes; 8 - vidrio; 9 - cono de centrado; 10 - eje divisor delantero: 11 - palanca de apriete; 12 - arandela persistente; 14 - alfiler; 15 - arandela de apriete

Centre el eje de transmisión del divisor 2 con una herramienta especial, que consta de una carcasa con un dispositivo de centrado y dos palancas de sujeción. Para hacer esto, inserte el cono de centrado 9 (Fig.147) en el cono interior del eje de transmisión del divisor, fijando el dispositivo a la carcasa del divisor girando las palancas de sujeción 11. Los pasadores de posicionamiento 3 centrarán el dispositivo con respecto a la superficie B , asegurándose de que el eje del eje no se desplace más de 0,2 mm.

Mueva la horquilla 14 (ver Fig. 137) hacia la derecha hasta que la grieta 15 se detenga en el carro sincronizador 7. Moviendo el rodillo 18 con la palanca 16 unida a él hacia la derecha, deje un espacio de 0.3. 0,6 mm, para lo cual, entre el plano de acoplamiento de la carcasa del divisor debajo de la carcasa del mecanismo de cambio y el cabezal de la palanca 16, coloque una placa de ajuste 2 (ver Fig. 147) con un grosor de 0,3. 0,5 mm. Deslice el rodillo hasta el tope del cabezal de la palanca en la placa. Atornille y bloquee los pernos de montaje de la horquilla con arandelas de flexión. Vuelva a instalar el mecanismo del interruptor divisor de engranajes y la cubierta de inspección 6 (consulte la Fig. 137).

Para desmontar la caja de cambios:

- Desconectar el divisor 4 (ver Fig. 136) o la carcasa del embrague 38 (ver Fig. 128) de la caja de cambios;

- desmontar la caja de cambios principal en el siguiente orden: desenroscar los tornillos que sujetan la tapa superior de la caja de cambios 18 y, enroscando dos tornillos en los orificios roscados especiales de la tapa (después de haberles desenroscado los tapones), quitarla; desenroscar la tuerca 26 que fija la brida del eje de la hélice y quitar la brida 27, quitar las tapas de los cojinetes delantero y trasero del eje de transmisión 1,ejes intermedios accionados 35 y 33, atornillando los pernos en los orificios especiales en las cubiertas (al quitar las cubiertas, preste atención a la seguridad de las juntas); quitar el anillo de retención 21 del cojinete: desbloquear y destornillar los dos tornillos que sujetan la arandela de empuje 31 del cojinete trasero del eje intermedio; con extractores I801.30.000 quitar el cojinete trasero 22 del eje accionado, para ello utilizar la empuñadura I801.30.100 (fig. 148). Instale la empuñadura 8 en la ranura del cojinete y apriete con las tuercas 1. Girando el tornillo 4 en la viga transversal 6 y apoyando la punta 3 contra el extremo del eje, retire el cojinete.

Retire la copa 28 (ver Fig. 128) del cojinete trasero junto con el cojinete 30 del eje intermedio. Para quitar el cojinete del eje intermedio, apoyado contra el tope 3 (Fig.149) contra la pared del cárter

caja de cambios, atornille dos pernos 7 en el orificio roscado de la copa del cojinete hasta que se detenga. Apoyando la punta 4 contra el extremo del eje, atornille el tornillo 6 en la placa 5 hasta que el cojinete con la copa se haya extraído por completo.

Al retirar la copa del cojinete trasero de la contraflecha de la carcasa de la caja de cambios, instale una arandela de empuje tecnológica entre la llanta de la 2ª marcha del contraeje y la llanta del bloque de la marcha atrás (para evitar la rotura de los dientes de la 2ª rueda). Retire los ejes de la caja de cambios de accionamiento 1 (ver Fig. 128), accionamiento 35 e intermedio 33. Con un extractor I801.32.000, presione el eje 12 del bloque de marcha atrás. Para hacer esto, coloque la manija 2 (Fig. 150) en la posición extrema derecha, use la llave para atornillar el tornillo 1 en el eje del bloque de engranajes; luego atornille la manija 2 en el tornillo 1 hasta que el eje del bloque de engranajes esté completamente extraído.

Saque un bloque de 14 engranajes (ver Fig.128), cojinetes 15 con anillo linterna y arandelas de empuje 13.

En este artículo, me gustaría compartir la experiencia de reparar una caja de cambios de un vehículo KAMAZ, es decir, una caja de cambios modelo 152. Este modelo de caja de cambios es práctico y bastante resistente, pero durante el funcionamiento debido a violaciones asociadas con su mantenimiento, falla. Lo primero con lo que tiene que lidiar durante las reparaciones es la falta del nivel requerido de aceite de transmisión en el cárter, en lugar de los 12 litros prescritos, difícilmente puede encontrar 3 litros de aceite. Y no es necesario hablar del hecho de que este aceite se cambió a su debido tiempo. Algunos encuentran nigrol en alguna parte, y si le agregas la calidad de las piezas de repuesto vendidas, no tienes que pensar en la causa de las averías durante mucho tiempo. Todo esto conduce a la destrucción de cojinetes, fragmentos y rodillos de los cuales caen entre los dientes de los engranajes, los rompen o, en ausencia de un embrague que funcione correctamente, los propios engranajes se destruyen.

Ha decidido reparar el puesto de control sin recurrir a los servicios de una planta de reparación. Si la avería de la caja de cambios no implicó daños mecánicos en la carcasa o el desgaste de los asientos de los cojinetes no supera el valor estándar, entonces los cojinetes de los sincronizadores y engranajes se pueden reemplazar de forma independiente, en un taller normal. No es muy difícil y no requiere el uso de tecnologías especiales. Lo único que quiero advertirle contra la sustitución de los engranajes de la contraflecha. Los engranajes están asentados y para desmontarlos es necesario utilizar una prensa hidráulica y dispositivos adecuados, en su defecto esto puede no dar resultado o provocar lesiones.

Desmontamos la caja de cambios, en primer lugar, retiramos la tapa de la caja de cambios, luego retiramos el eje de entrada. Para ello es necesario quitar la tapa del cojinete trasero del eje de entrada y golpear el cojinete, el eje con éste sale de la carcasa de la caja de cambios, al retirar la tapa hay que tener cuidado, con los tapones de los tornillos de fijación, como por regla general, es difícil encontrarlos en las tiendas de repuestos. Una vez quitado el eje de entrada, es necesario desenroscar la tuerca de acoplamiento, tener en cuenta que tiene rosca a izquierda, desenroscando la tuerca, quitar la arandela y el anillo de sujeción del sincronizador, luego quitar el cojinete y cambiarlo por uno nuevo. una.

Quitamos el eje secundario en falla, para esto es necesario quitar la tapa del rodamiento del eje secundario, y a través de los orificios tecnológicos del engranaje de la primera marcha, golpear el rodamiento trasero del eje secundario, la tarea no es Muy simple, tenga cuidado de no dañar el engranaje y la carcasa de la caja de cambios. Habiendo quitado el rodamiento, podemos quitar el conjunto del eje de salida de la carcasa. La forma más conveniente de hacer esto es con un cable no rígido, un extremo del cual debe fijarse a la primera marcha empujándolo a través del orificio tecnológico, el otro extremo se fija al anillo sincronizador. El eje es pesado, lo mejor es sacarlo juntos, ya que es necesario dirigir el engranaje de la primera marcha para que no se pegue a la carcasa de la caja de cambios.

Habiendo quitado el eje de salida, tenemos la capacidad de reemplazar las marchas: primera marcha, marcha atrás, segunda marcha y el sincronizador para segunda-tercera marcha. Para reemplazar la rueda dentada de la tercera marcha, la rueda dentada de la cuarta marcha y el sincronizador de la cuarta - quinta marcha, es necesario quitar el rodamiento de rodillos de soporte, para lo cual quitamos el anillo de retención, es más conveniente quitar el cojinete con un extractor.

Retiramos el bloque de marcha atrás, para esto desatornillamos el perno de bloqueo del tapón y retiramos el tapón, luego desde el interior de la caja de cambios golpeamos el eje y sacamos el bloque de engranajes.

Para retirar el eje intermedio, es necesario desenroscar la tapa del rodamiento de rodillos esféricos, aflojar los tornillos que sujetan la arandela de apoyo, aflojar los tornillos y quitar la arandela. El cojinete esférico está ubicado en el vidrio, lo más conveniente es sacarlo de la carcasa junto con el vidrio. Entonces, el eje se puede quitar fácilmente.

Hemos desmontado por completo el puesto de control, ahora puedes realizar la detección de defectos de piezas y, si es necesario, sustituirlas por otras nuevas. A qué debe prestar atención:

- todas las juntas estriadas no deben tener desgaste visible

- es aconsejable reemplazar los rodamientos de los engranajes, habiendo examinado cuidadosamente los lugares de su rodadura, si hay algún desgaste o lugares presionados por los rodillos

- También es aconsejable sustituir los cojinetes de los ejes, ya que, debido a la rotura y la entrada de virutas y fragmentos de metal en el aceite, es probable que se dañen los puntos de rodadura de los cojinetes, lo que posteriormente provocará una repetición. avería de la caja de cambios.

- Inspeccione cuidadosamente todos los engranajes en busca de virutas, conchas, puntos de contacto inaceptables y desgaste de los dientes del engranaje, quiero repetir, no es aconsejable cambiar los engranajes de la contraflecha usted mismo, lo más probable es que no tenga éxito, en el mejor de los casos arruinará el eje en el peor de los casos te lastimarás.

- los clips sincronizados ahusados no deben incendiarse ni desgastarse, los ejes de guía no deben colgar y no debe haber signos de desgaste o astillas en las estrías.

Es necesario montar el punto de control en orden inverso. Colocamos el eje intermedio en la carcasa de la caja de cambios, instalamos los rodamientos de rodillos delanteros y los rodamientos esféricos traseros con un vidrio. Sujetamos la arandela de apoyo, la bloqueamos y cerramos la tapa trasera de fijación del cojinete esférico, después de instalar las juntas. El eje debe girar fácilmente por inercia, mientras que no debe haber ni el más mínimo atasco y mordisco del eje.

Si el eje intermedio gira fácil y libremente, proceda a instalar el bloque de marcha atrás. Instalamos las arandelas de desplazamiento axial para que los topes en ellas caigan en las ranuras de la carcasa de la caja de cambios, guiemos el bloque de engranajes a lo largo del eje e inserte el eje, bloqueándolo con una placa de bloqueo.

Recogemos el eje de entrada. Colocamos el rodamiento en el eje, prestando atención a la ranura del anillo de retención en el rodamiento, debe ubicarse desde la carcasa de la caja de cambios. Ponemos el clip. Ponemos la lavadora. Apretamos la tuerca. El eje ahora está listo para su instalación.

Recogemos el eje secundario. En primer lugar, instalamos la rueda dentada de la tercera marcha, habiendo instalado previamente el rodamiento de rodillos, luego instalamos la rueda dentada de la cuarta marcha ensamblada con un vaso y colocando rodillos.

Instalamos un tapón con un resorte en una ranura especial en el eje y una arandela de soporte. Giramos la arandela a lo largo de la ranura en las estrías del eje, habiendo hundido previamente el tapón hasta que haga clic. Aquí, preste atención al hecho de que el tapón no está atascado, el resorte lo aprieta libremente y lo devuelve, quedando en su asiento. Si el tope se mueve con fuerza, esto puede llevar al hecho de que podrá soltar la arandela de soporte, y girará a lo largo de las estrías y la rueda dentada de la cuarta marcha comenzará a moverse libremente a lo largo de las estrías, lo que conducirá a que los rodillos se caigan, y por lo tanto, la caja de cambios fallará. sincronizador de la cuarta quinta marcha. Preste atención al hecho de que en diferentes lados tiene diferentes diámetros de estrías, coloque sus partes estriadas correctamente, de acuerdo con las estrías de las partes acopladas. Instale el rodamiento de rodillos de apoyo de modo que su arandela de apoyo esté presionada contra la parte estriada del eje, y luego instale el circlip ...

En la otra parte del eje, instalamos el sincronizador de segunda-tercera marcha, preste atención a que la parte que sobresale de sus estrías está dirigida hacia el eje de entrada. Instale el rodamiento de rodillos y la segunda marcha, asegurándose que el parte bisel del engranaje se dirige hacia el sincronizador ...

Instalamos el vidrio y el rodamiento de rodillos de la marcha atrás, mientras los orificios del canal de aceite en el eje y el vidrio deben coincidir, instalamos el embrague y el vidrio con el rodamiento de rodillos de la primera marcha, instalamos la primera marcha . Instale la arandela de soporte.

El conjunto del eje de salida se coloca en la carcasa de la caja de cambios. Instalamos el cojinete trasero del eje de salida en la carcasa de la caja de cambios. Ponemos el conjunto del eje de entrada.

Ahora nuestra tarea es instalar las cubiertas del cojinete trasero del eje de entrada y el cojinete trasero del eje secundario, deben presionar firmemente los cojinetes contra la carcasa de la caja de cambios para que los cojinetes no puedan girar en la carcasa. Para ello utilizamos calzas. Al elegir las calzas, tenemos en cuenta el grosor de las juntas de la tapa para que, al presionar el rodamiento, la tapa quede apretada contra la carcasa de la caja de cambios.

Después de instalar la cubierta trasera, instale la brida de montaje del eje de la hélice y apriete la tuerca.

Antes de instalar la tapa superior de la caja de cambios, comprobamos: si las horquillas de cambio de marchas están colgando de los ejes, y en qué estado están las galletas, es mejor no tocarlas sin necesidad, en la tienda normalmente comprarás productos caseros de calidad incomprensible. Y, en general, las piezas de repuesto en tiendas sin escrúpulos están diseñadas para el nivel de un operador de KAMAZ que repara su automóvil él mismo y no puede juzgar de forma independiente la calidad de una pieza de repuesto y, por lo tanto, el matrimonio florece.

Como puede ver, no encontramos nada complicado al ensamblar el punto de control, la atención y la precisión son más importantes aquí, verifique cada paso por sí mismo, las prisas resultarán en un mal funcionamiento.

Y no escatime en un buen aceite de transmisión, el hecho de que la caja de cambios KAMAZ funcione con nigrol es una ilusión pasada de moda.

La caja de cambios es una parte muy importante de cualquier automóvil, incluido KAMAZ. Como otros equipos, este elemento no es ideal y falla periódicamente. Hay varias de las razones más comunes por las que una caja se rompe. En tales casos, es importante realizar reparaciones oportunas y de alta calidad a la caja de cambios KAMAZ.

A veces, el comienzo del trabajo de los engranajes en el divisor de la caja de cambios puede comenzar a ocurrir con algún tipo de rechinamiento y golpe. Esto es posible debido a un nivel de presión excesivamente alto en el sistema que controla el divisor. Además, este problema surge periódicamente debido al desgaste de los anillos cónicos, roturas en la válvula reductora de presión. Luego, reparar la caja requiere reemplazar el sincronizador o la membrana. También es muy importante ajustar con cuidado la válvula de alivio de presión.

Otro problema popular con la caja de cambios de este automóvil puede ser el cambio automático en movimiento. Las razones de esta avería incluyen algunos problemas en el mecanismo de bloqueo de la conmutación. Además, algunos de los componentes de la caja de cambios involucrados en el cambio de la palanca de ajuste pueden desgastarse. Tal problema puede ocurrir debido a un bloqueo roto en la ranura del eje impulsado. La reparación de la caja de cambios KAMAZ a menudo se requiere después de tal avería. Para eliminarlo, es necesario realizar el trabajo adecuado. Solo un artesano experimentado los quemará con el nivel de calidad adecuado, porque es necesario apretar cada soporte, ajustar las unidades, lo que es poco probable que lo haga un principiante.

A veces, es posible que las transmisiones no funcionen. Un mal funcionamiento de este tipo puede aparecer debido al desgaste de los componentes de control o cojinetes en el eje impulsado. La reparación de una caja de cambios KAMAZ en este caso requiere el reemplazo de los componentes defectuosos, así como el ajuste de la unidad.

Durante el funcionamiento de la máquina, puede aparecer un ruido significativo en la caja, que a menudo es causado por dientes desgastados o rodamientos dañados. Reparar la caja en este caso es bastante simple. Es necesario reemplazar las piezas que se han vuelto inutilizables.

La caja de cambios tiene una opción de fuga de aceite. Este problema a veces es causado por sellos de aceite desgastados o problemas con la presión en el cárter, que ha excedido los valores normales. A veces, la causa puede ser superficies de sellado desgastadas que ya no pueden proporcionar un nivel adecuado de estanqueidad. La rotura se puede reparar después de reemplazar los sellos de aceite, lavar los respiraderos y apretar todos los sujetadores de la caja de cambios.

Primero debe desmontar la caja de cambios, quitar su cubierta, eje de entrada. Si hace todo el trabajo con cuidado, puede lograr resultados de alta calidad. Después de un desmontaje completo de la caja, generalmente se realiza un defecto en las piezas y, si es necesario, se reemplazan por otras nuevas. Es importante no olvidar prestar atención a todas las conexiones, que no deben tener desgaste visible, para revisar los cojinetes del eje, todos los engranajes y demás elementos de la caja. Para que pueda realizar una reparación de calidad.

La prevención oportuna es una forma segura de evitar averías, por lo tanto, para un camión tipo KamAZ, los trabajos de mantenimiento y reparación se llevan a cabo estrictamente de acuerdo con el cronograma elaborado sobre la base de las recomendaciones de fábrica. El período inicial de funcionamiento del nuevo KAMAZ, establecido por el fabricante, es de mil kilómetros. Durante esta etapa, es importante observar el límite de velocidad (no más de cincuenta kilómetros / hora) y evitar una carga excesiva en el camión (no más del 75% de la norma).

Cualquier configuración de un nuevo KAMAZ va acompañada de la documentación necesaria, que incluye un manual para su reparación.

Las reparaciones programadas del automóvil se llevan a cabo para evitar averías importantes. Una de las principales medidas preventivas es la sustitución periódica de todos los fluidos de automoción (refrigerante, lubricante y freno) en sistemas seleccionados de acuerdo con las normas y requisitos del fabricante. La ocurrencia de fugas en el sistema de enfriamiento, violación de la integridad de las válvulas y juntas de los tanques son averías que el conductor debe eliminar de inmediato.

Los retrasos en las reparaciones pueden causar daños por cavitación en la estructura de la unidad y la bomba, lo que afectará negativamente el funcionamiento de todo el vehículo.

En caso de una notificación de señal de una disminución de la presión en el sistema de lubricación, las propias fuerzas del conductor requerirán una reparación urgente del motor KAMAZ. No es deseable un mayor movimiento del camión con tal avería.

El funcionamiento de un vehículo con una violación de la estanqueidad del tracto de admisión del sistema del motor de combustión interna puede provocar un desgaste prematuro del motor del automóvil.

La prevención de grietas en los soportes de la culata de cilindros requerirá un aislamiento confiable de los orificios de los pernos para evitar la entrada de líquido interno y contaminación. Las manipulaciones descritas también se recomiendan al reemplazar las culatas de cilindros del motor de combustión interna.

Algunas reparaciones requieren soldadura. Un punto importante en su implementación es desconectar la batería. Al mismo tiempo, el contacto positivo se elimina del generador. En este caso, el cable de tierra de la máquina de soldar debe conectarse a una distancia corta de la soldadura.