Detalles: Reparación de bricolaje del compresor Apollo 24 de un maestro real para el sitio my.housecope.com.

Aceite de accionamiento directo para compresor FIAC APOLLO 24-2, monoetapa. Rasgos distintivos del modelo:

§ el interruptor de presión proporciona regulación automática;

§ hay un sensor térmico para proteger el motor del sobrecalentamiento;

§ la válvula de seguridad le permite regular la presión y también garantiza la seguridad del equipo;

§ un filtro de aire está integrado en el cabezal del compresor, que limpia el aire de contaminantes externos;

§ carcasa de poliestireno, que permite reducir el nivel de ruido y proteger contra quemaduras;

regulador de presión incorporado.

Dispositivo y principio de funcionamiento.

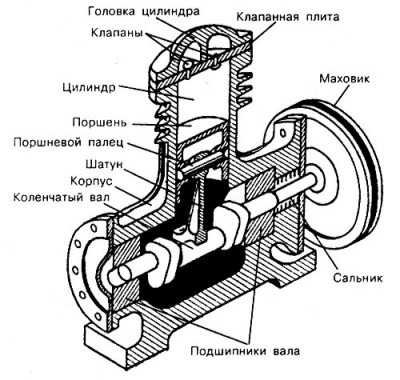

El compresor consta de las siguientes unidades de montaje principales y piezas que se muestran en la fig. P1.

Grupo de compresores 1 - tipo pistón, de una etapa, monocilíndrico refrigerado por aire. Diseñado para producir aire comprimido. Los motores de los grupos compresores están equipados con una protección térmica instalada en el interior del devanado, que detiene el compresor cuando la temperatura alcanza valores demasiado altos. El compresor se vuelve a encender automáticamente después de 15 a 20 minutos.

El receptor 8 está diseñado para acumular aire comprimido y tiene una conexión para instalar un interruptor de presión - 4, una válvula de retención - 12, una válvula de drenaje - 10.

El presostato 4 se utiliza para asegurar el funcionamiento del compresor en modo automático, para mantener la presión en el receptor dentro de los límites especificados.

El reductor 5 está diseñado para reducir la presión del aire de salida en el rango de 0 a 8 atm.

El conducto de aire de descarga 13 sirve para descargar aire comprimido del conducto de aire de descarga 14 después de detener el compresor para facilitar su posterior puesta en marcha.

| Video (haga clic para reproducir). |

La válvula de salida 6 está diseñada para suministrar aire al consumidor.

La válvula de seguridad 3 sirve para limitar la presión máxima en el depósito.

La válvula de retención - 12 proporciona el suministro de aire comprimido solo en la dirección desde la unidad del compresor al receptor.

La válvula de drenaje -10 sirve para drenar el condensado del receptor.

Filtro de aire - 2 sirve para proteger el grupo de pistones del polvo y partículas extrañas.

El llenado de aceite en el cárter se realiza a través de un orificio en la tapa del bloque de cilindros (en el estado de transporte, cerrado con un tapón y en modo de funcionamiento con una varilla de nivel-15), el aceite se drena a través de un orificio en la parte inferior del cárter, cerrado con un tapón.

El manómetro - 7 está diseñado para controlar la presión en el receptor.

No desenrosque las conexiones de aire mientras el receptor esté bajo presión.

No realice ninguna operación en el compresor si el enchufe no está desconectado de la red.

No debe intentar eliminar las fallas que hayan surgido por su cuenta. En tales casos, comuníquese con los centros de servicio en las direcciones indicadas en los cupones de garantía.

Nunca use el compresor en una habitación húmeda o en las inmediaciones de agua. Siga estrictamente las reglas de seguridad personal.

No utilice el compresor en presencia de líquidos y gases inflamables.

No coloque objetos inflamables cerca del compresor.

Durante las interrupciones en el funcionamiento, el interruptor de presión debe estar en la posición de apagado. (0).

Nunca apunte el chorro de aire a personas o animales. Las personas y los animales deben mantenerse fuera del rango de funcionamiento del compresor.

Cuadro A2. Especificaciones del compresor FIAC Apollo

Hay situaciones en las que el compresor de aire, que hace sonar pacíficamente el motor en la esquina del garaje, comienza a funcionar mal o incluso se apaga por completo. Y en este momento, por suerte, es necesario.No tenga miedo, después de estudiar información teórica, reparar un compresor con sus propias manos no parecerá algo inalcanzable.

Los compresores con un motor eléctrico de sistema de pistón han encontrado la mayor aplicación en los talleres de reparación de automóviles. En el cárter del supercargador, la varilla de transferencia se mueve a lo largo del eje hacia adelante y hacia atrás, dando el momento oscilatorio al movimiento alternativo del pistón con juntas tóricas. El sistema de válvula de derivación ubicado en la culata funciona de tal manera que cuando el pistón se mueve hacia abajo, se toma aire de la tubería de entrada y hacia arriba, se devuelve a la salida.

El flujo de gas se dirige al receptor, donde se compacta. Debido a su diseño, el soplador produce una corriente de aire desigual. Lo cual no es aplicable al uso de pistolas rociadoras. Una especie de condensador (receptor) salva la situación, que suaviza las pulsaciones de presión, dando un flujo uniforme en la salida.

Un diseño más complejo de la unidad del compresor implica la instalación de equipos adicionales diseñados para proporcionar operación automática, deshumidificación y humidificación. Y si en el caso de una ejecución simple es fácil localizar un mal funcionamiento, entonces la complicación de la ejecución del equipo complica la búsqueda. Las siguientes son las fallas y soluciones más comunes para los sistemas de gas comprimido de tipo pistón más comunes.

Para que sea más fácil encontrar el problema, todos los defectos se pueden clasificar según la naturaleza del mal funcionamiento:

- El ventilador de la unidad del compresor no arranca

- El motor del compresor zumba pero no bombea aire o llena el depósito de aire demasiado lentamente

- En el arranque, el disyuntor de protección térmica se dispara o el fusible de red está fundido.

- Cuando se apaga el soplador, la presión en el tanque de aire comprimido cae

- El disyuntor de protección térmica se activa periódicamente.

- El aire de escape contiene mucha humedad

- El motor vibra violentamente

- El compresor funciona de forma intermitente

- El flujo de aire se consume por debajo de lo normal

Consideremos todas las causas de los problemas y cómo solucionarlos.

Los defectuosos se reemplazan por dispositivos de protección pasiva de la misma clasificación que los defectuosos. En ningún caso se permiten insertos termofusibles diseñados para una corriente eléctrica más alta. Si el fusible vuelve a fundirse, debe averiguar la causa de la falla, probablemente un cortocircuito en la entrada del circuito.

La segunda razón por la que la unidad no arranca es que el relé de control de presión en el receptor está defectuoso o los ajustes de nivel están fuera de servicio. Para comprobarlo, se libera gas del cilindro y se prueba el compresor. Si el motor está funcionando, el relé se reinicia. De lo contrario, se reemplaza la pieza defectuosa.

Además, el motor no arrancará cuando se active el disyuntor de sobrecarga térmica. Este dispositivo apaga el circuito de suministro de energía del devanado del dispositivo eléctrico en caso de sobrecalentamiento del sistema de pistón, plagado de incautación del motor.Deje que el ventilador se enfríe durante al menos 15 minutos. Una vez transcurrido este tiempo, reinícielo.

Con una tensión de red subestimada, el motor eléctrico no domina el desplazamiento del eje, mientras que zumbará. Con este mal funcionamiento, en primer lugar, verificamos el nivel de voltaje en la red con un multímetro (debe ser de al menos 220 V).

Si el voltaje es normal, entonces la presión en el receptor es probablemente demasiado alta y el pistón no domina el empuje del aire. En este caso, los fabricantes recomiendan colocar el interruptor automático "AUTO-OFF" en la posición "OFF" durante 15 segundos y luego moverlo a la posición "AUTO". Si esto no ayuda, entonces el interruptor de control de presión en el receptor está defectuoso o la válvula de derivación (de retención) está obstruida.

Puede intentar eliminar el último inconveniente quitando la culata y limpiando los canales. Reemplace el relé defectuoso o envíelo a un centro especializado para su reparación.

La puesta en marcha del compresor va acompañada de un fusible fundido o la activación de la protección térmica automática.

Este mal funcionamiento ocurre si el fusible instalado está por debajo de la potencia nominal recomendada o si la red de suministro está sobrecargada. En el primer caso, verificamos el cumplimiento de las corrientes permitidas, en el segundo, desconectamos parte de los consumidores de la red eléctrica.

Una causa más grave del mal funcionamiento es el funcionamiento incorrecto del relé de voltaje o la avería de la válvula de derivación. Omitimos los contactos del relé de acuerdo con el esquema, si el motor está funcionando, entonces el actuador está defectuoso. En este caso, es más recomendable ponerse en contacto con un centro de servicio oficial para obtener asistencia técnica o reemplazar el relé usted mismo.

Una caída en la presión del aire comprimido indica que hay una fuga en algún lugar del sistema. Las áreas de riesgo son: línea de aire de alta presión, válvula de retención de la cabeza del pistón o válvula de salida del receptor. Verificamos toda la tubería con una solución jabonosa para detectar fugas de aire. Envolvemos los defectos detectados con cinta selladora.

El grifo de drenaje puede tener fugas si no se cierra correctamente o si está defectuoso. Si está completamente cerrado y la solución jabonosa burbujea en el pico, cambiamos esta parte. Al atornillar uno nuevo, no olvide enrollar la cinta de humo en el hilo.

En el caso de estanqueidad de la línea de aire y la válvula de escape, concluimos que la válvula de control del compresor no está funcionando correctamente. Para trabajos posteriores, asegúrese de purgar todo el aire comprimido del receptor. A continuación, continuamos reparando el compresor con nuestras propias manos, desmontando la culata.

Si hay suciedad o daños mecánicos en la válvula de derivación, la limpiamos e intentamos reparar los defectos. Si no se elimina el mal funcionamiento, reemplazamos la válvula de control.

Este defecto ocurre cuando el voltaje de la fuente de alimentación es demasiado bajo, el flujo de aire es deficiente o la temperatura ambiente es demasiado alta. Medimos la tensión en la red utilizando un multímetro, debe ser al menos el límite inferior del rango recomendado por el fabricante.

El flujo de aire deficiente en el sistema de descarga se debe a un filtro de entrada obstruido. El filtro debe reemplazarse o lavarse de acuerdo con el manual de mantenimiento de la unidad. El motor de pistón se enfría por aire y, a menudo, se sobrecalienta cuando se encuentra en un área mal ventilada. El problema se resuelve moviendo la unidad del compresor a una habitación con buena ventilación.

Esta situación ocurre bajo las siguientes condiciones:

- Gran acumulación de humedad en el receptor.

- Filtro de entrada de aire sucio

- Se aumenta la humedad en la habitación de la unidad del compresor.

La humedad en la corriente de salida de aire comprimido se combate mediante los siguientes métodos:

- Drene el exceso de líquido del cilindro con regularidad.

- Limpiar o reemplazar el elemento filtrante

- Mueva la unidad del compresor a una habitación con aire más seco o instale separadores de humedad de filtro adicionales

En general, los motores de pistón son propensos a vibraciones elevadas. Pero, si la unidad de compresor que antes era relativamente silenciosa comienza a retumbar, existe una alta probabilidad de que los tornillos de montaje del motor se aflojen o que el material de los amortiguadores de vibraciones se desgaste. Este mal funcionamiento se elimina tirando de todos los sujetadores en un círculo y reemplazando los aisladores de vibración de polímero.

Las interrupciones en el funcionamiento del motor pueden deberse a un funcionamiento incorrecto del interruptor de control de presión o una extracción demasiado intensa de aire comprimido.

El consumo excesivo de gas se produce debido a una discrepancia entre la capacidad del compresor y el consumo de energía. Por lo tanto, antes de comprar una nueva herramienta neumática, estudie detenidamente sus características y el consumo de aire por unidad de tiempo.

Los consumidores no deben consumir más del 70% de la capacidad del compresor. Si la potencia del soplador con un margen se superpone a las solicitudes de las herramientas neumáticas, entonces el interruptor de presión está defectuoso. Lo reparamos o lo reemplazamos por uno nuevo.

Este mal funcionamiento ocurre como resultado de una fuga de gas en el sistema de alta presión o un filtro de entrada de aire obstruido. Las fugas de aire se pueden minimizar tirando de todas las juntas a tope y envolviéndolas con cinta selladora.

A veces sucede que al drenar el condensado del receptor, se olvidan de cerrar completamente la válvula de drenaje, lo que también conduce a una fuga de gas. Este problema es fácil de resolver, cerrando herméticamente la válvula. Si el filtro de polvo está obstruido, límpielo o, mejor aún, sustitúyalo por uno nuevo.

La mayoría de los fallos de funcionamiento anteriores se pueden evitar realizando correctamente la primera puesta en marcha y rodaje de los mecanismos, así como realizando un mantenimiento de rutina regular.

Para que el dispositivo funcione correctamente durante mucho tiempo, el mantenimiento recomendado debe iniciarse en las etapas iniciales de funcionamiento. Los expertos recomiendan las siguientes acciones a partir de la fecha de compra:

El cumplimiento oportuno de estos simples requisitos mantendrá el mecanismo en buenas condiciones. En muy raras ocasiones se requerirá un procedimiento tan lento como reparar un compresor con sus propias manos. Una conexión a tierra adecuada evitará problemas con la parte eléctrica del dispositivo. El reemplazo regular de los filtros de aceite y limpieza evitará el desgaste prematuro de las piezas que se frotan.

El propósito principal de un compresor de aire es la compresión de gas y el suministro continuo de un chorro de aire a presión a equipos neumáticos y herramientas neumáticas. Dicho aire es un portador de energía y asegura el funcionamiento de pistolas rociadoras, aerógrafos, llaves inglesas y una pistola de inflado de neumáticos.

Es más seguro trabajar con la herramienta neumática enumerada que con una herramienta eléctrica, por ejemplo. El equipo neumático no puede tener un cortocircuito que pueda provocar descargas eléctricas e incendios. Es por eso que dicha herramienta se usa ampliamente en talleres de reparación de automóviles o al reparar un automóvil con sus propias manos.

El compresor de aire es aplicable a los hogares y cuando deja de funcionar, necesita ser reparado. Sin embargo, la reparación de compresores no es particularmente difícil, es muy posible que lo haga usted mismo.

Para comprender los problemas de un compresor, debe comprender claramente de qué elementos consta y para qué están destinados. El compresor, en la configuración mínima, consta de un soplador (un motor que crea un flujo de aire) y un receptor, un contenedor que contiene aire comprimido. Los compresores alternativos son los más utilizados.

Uno de los principales requisitos de un compresor es su seguridad. Si no se controla la presión en el receptor, el compresor se quemará. Existe una alta probabilidad de que el cilindro receptor explote. Para evitar esto, el receptor está equipado con un relé electrónico que apaga automáticamente el compresor cuando la presión del aire alcanza un cierto valor.

El compresor de aire está equipado con un manómetro que indica la cantidad de presión de aire en el cilindro. Se utiliza una válvula de retención para proteger el compresor de influencias negativas. Su función principal es evitar que el aire regrese al compresor cuando la unidad se apaga o se interfiere de otra manera.

Los diseños de compresores más complejos se caracterizan por equipos adicionales como la automatización del compresor. Por lo general, en compresores pequeños, la unidad de automatización mantiene una presión de hasta ocho atmósferas mediante un presostato, conectando o desconectando la alimentación del motor eléctrico cuando se alcanza la presión mínima o máxima en el receptor.

En este caso, hay dos manómetros: el grande muestra la presión en el tanque del receptor, el pequeño, en la salida. El presostato puede equiparse con una válvula de descarga. Cuando la unidad se detiene, se abre, lo que facilita el arranque del motor más tarde.

En algunos modelos, se proporciona un radiador de refrigeración en las tuberías para suministrar aire desde el compresor al receptor.

El enfriamiento del aire produce menos condensación en el receptor. Tal insignificancia en el diseño prolonga la vida útil de la automatización.

La presencia de una válvula de drenaje le permite drenar rápidamente el condensado del receptor, porque es recomendable finalizar cada operación de la unidad con esta operación.

La válvula de seguridad libera el aumento de presión en el receptor, si por alguna razón la automatización no funciona, lo que protege el motor del compresor de sobrecargas.

El filtro de aire protege el sistema de pistón de la arena, la suciedad y los vapores de pintura.

Se distinguen los siguientes tipos de compresores:

- Acción volumétrica: mantenga el gas o el aire en un espacio confinado, aumente la presión. Entre ellos están:

- rotativo, principio de funcionamiento: succión y compresión de gas durante la rotación de las placas; el volumen de trabajo disminuye, esto conduce a un aumento de la presión.

- pistón: la presión se crea mediante el movimiento de pistones y válvulas; fiables en funcionamiento, pero más ruidosos que los rotativos.

- Dinámico: proporciona compresión al aumentar la velocidad del movimiento del gas, aumentando su energía cinética, que se convierte en energía de compresión. Distinguir:

- centrífugo: utilizado para el intercambio de aire en las minas;

- axial o axial.

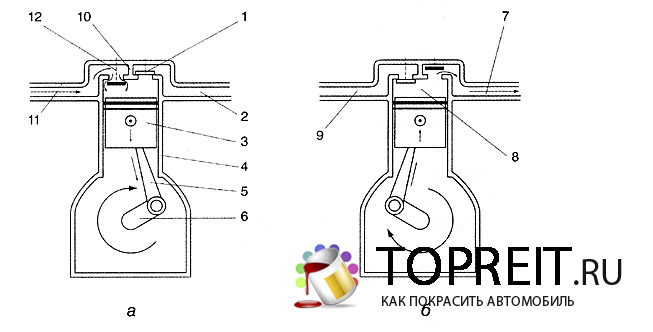

Considere cómo funciona un compresor de pistón, el aire o el gas que contiene es comprimido por un pistón que se mueve a través del cilindro:

- Cuando el pistón (3) sube por el cilindro del compresor (4), el gas de trabajo se comprime. El motor eléctrico mueve el pistón a través del cigüeñal (6) y la biela (5).

- Las válvulas de succión y descarga se abren y cierran por presión de gas.

- El diagrama de la izquierda muestra la fase de succión de gas en el compresor. Cuando el pistón baja, se crea un vacío en el compresor y se abre la válvula de entrada (12). Por tanto, el gas entra en el espacio del compresor.

- El diagrama de la derecha muestra la fase de compresión del gas. El pistón se mueve hacia arriba y la válvula de salida (1) se abre. El gas sale del compresor a alta presión.

El propio soplador produce una corriente de aire irregular, que no se puede utilizar, por ejemplo, para utilizar una pistola pulverizadora. El receptor salva el día suavizando las pulsaciones de presión.

Una vez que haya reabastecido el stock de información sobre la unidad del compresor, puede reparar el compresor usted mismo. Se hace una distinción entre las siguientes averías del sistema del compresor:

- El ventilador de la unidad del compresor no arranca.

- De vez en cuando, se activa el corte térmico.

- Cuando el compresor arranca, se activa el corte térmico y se quema el fusible.

- El motor de la unidad funciona, pero no bombea aire al receptor o lo hace lentamente.

- Cuando se apaga el sobrealimentador, la presión en el receptor cae.

- Alto contenido de humedad en la salida de aire.

- Fuerte vibración del motor.

- La unidad del compresor funciona de forma intermitente.

- El flujo de aire se consume por debajo de la norma.

Hay varias razones probables por las que el compresor no arranca..

Si la unidad no arranca y no zumba, verifique el voltaje de suministro con un destornillador indicador. Si hay una fase, las conexiones del enchufe al enchufe son normales, vale la pena revisar los fusibles que están sujetos a derretirse.

Los fusibles defectuosos se reemplazan por otros del mismo valor. No se deben instalar fusibles nuevos con clasificaciones de corriente más altas. Si los fusibles se funden repetidamente, puede haber un cortocircuito en la entrada del circuito.