En detalle: reparación de taladro de bricolaje de un maestro real para el sitio my.housecope.com.

El taladro percutor solo puede realizar perforaciones convencionales con un martillo. La caja de cambios de tales dispositivos puede tener una o dos velocidades. Como funciones adicionales, hay marcha atrás y la capacidad de ajustar la velocidad de ralentí deseada.

Un taladro de impacto tiene dos engranajes helicoidales que hacen contacto durante el funcionamiento normal del taladro. Cuando se requiere taladrar con percusión, se mueve un engranaje, creando así un espacio con el engranaje de adelante. Además, el engranaje trasero permanece estacionario y el de adelante comienza a deslizarse a lo largo de los dientes y mueve el cartucho hacia arriba y hacia abajo. Así es como se crea el impacto con muchos simulacros de impacto. Además, el número de tales golpes puede ser de 40.000 por minuto.

Cabe señalar que la función de impacto del taladro debe usarse solo en los casos más urgentes. Si el taladro se utiliza constantemente con la función de impacto, muy pronto el mecanismo de impacto puede fallar. Se trata de los engranajes, que tarde o temprano se apagan y el modo de funcionamiento de choque desaparecerá.

Dispositivo de taladro eléctrico:

Una herramienta como un taladro percutor es una herramienta indispensable en la construcción. Por ejemplo, puede perforar un ladrillo sin ningún problema. En cuanto al hormigón, el rendimiento de un taladro percutor depende del grado de hormigón en el que desee perforar un agujero.

Digamos que con un grado 300 de hormigón, del que normalmente se erigen las particiones internas de las instalaciones, un taladro de impacto hace un excelente trabajo. Pero esto no se puede decir sobre el grado 400 de hormigón, que se utiliza en la construcción de muros de carga. En este caso, es necesario utilizar un golpeador.

| Video (haga clic para reproducir). |

Un taladro eléctrico es la herramienta eléctrica más demandada para cualquier reparación, por lo que a menudo falla debido al uso frecuente e intensivo. Si tiene habilidades básicas y experiencia en la reparación de tales herramientas, no será difícil reparar un taladro.

Posibles averías del taladro percutor

Puede haber varias razones para las averías de este tipo de herramienta, existe la opinión de que la razón principal es el mal funcionamiento del taladro o la falta de firmeza de la herramienta, razón por la cual su interior consta de componentes de baja calidad. Otras razones más técnicas incluyen:

Fallo de la parte móvil del motor eléctrico, su estator o armadura;

Falla de cojinetes;

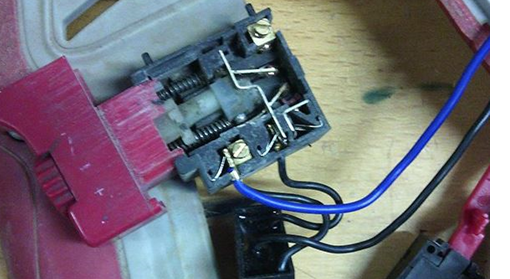

Rotura del botón (controlador de velocidad);

Rotura del interruptor de marcha atrás;

El desgaste de los cepillos recolectores y su quema;

Alambre roto en el cable, en el propio taladro o en la propia bobina del motor;

Daños en la caja de cambios o el auto-mandril.

Cómo encontrar la falla

Para comprender el motivo de la avería, a veces sucede que no es visible de inmediato, por ejemplo, el taladro simplemente no gira. La inspección comienza con el cable de alimentación, a menudo debido a un uso intensivo, el cable se interrumpe ya sea en el área del enchufe o en algún otro lugar. También inspeccione el botón y varios controles. Intentando arrancar el cartucho.

Esto completa todos los procedimientos de diagnóstico, es necesario desmontar el taladro para poder acceder e inspeccionarlo desde el interior. Para hacer esto, desatornille (todos) los tornillos alrededor del perímetro del cuerpo de la broca y retire la mitad superior del cuerpo. Al desenroscar los tornillos, preste atención a su longitud y recuerde en qué agujero estaban los tornillos de qué longitud, es más fácil dejarlos inmediatamente en la parte extraída de la caja.

Inspeccionamos el cable de alimentación y el cableado interno en busca de quemaduras, roturas y la confiabilidad de la conexión de los contactos.En el lugar donde el cable de alimentación ingresa al cuerpo de la broca, a menudo se puede ver una capa exterior de aislamiento dañada, su rotura y el cable de alimentación en sí está finalmente retorcido.

Si tiene un botón o interruptor de marcha atrás defectuoso, es más fácil reemplazarlo por uno nuevo. Puede, por supuesto, desmontar, limpiar los contactos, pero será complicado de montar, hay muchas piezas pequeñas y resortes que todo el mundo se esfuerza por sacar.

Uno de los tipos de daños más comunes es el desgaste de las escobillas del motor, que se pueden reemplazar fácilmente en casa. A veces, las escobillas se pueden reemplazar sin desmontar el cuerpo de la broca, si el diseño lo permite.

Para algunos modelos, es suficiente desenroscar los tapones de las ventanas de instalación e instalar nuevos cepillos. Para otros modelos, se requiere el desmontaje del cuerpo para su reemplazo, en este caso es necesario quitar con cuidado los portaescobillas y quitar las escobillas gastadas de ellos.

Un síntoma típico de un mal funcionamiento de las escobillas eléctricas es un fuerte arco eléctrico y un funcionamiento inestable del motor eléctrico cuando funciona de forma intermitente o con sacudidas. Que proviene del contacto eléctrico intermitente entre las escobillas y las placas del colector.

Tampoco debe permitir que los cepillos se desgasten a un tamaño mínimo. Esto es peligroso porque el espacio entre el cepillo y las placas colectoras puede aumentar. Como resultado, se produce un aumento de las chispas, las placas del colector se calientan mucho y pueden "alejarse" de la base del colector, lo que conducirá a la necesidad de reemplazar el inducido.

Es necesario limpiar periódicamente las placas colectoras de los depósitos de carbón y comprobar constantemente la tensión de las escobillas al tambor colector. Otras averías de la parte eléctrica pueden manifestarse en forma de falta de rotación del motor de perforación, cuando no hay señales de que el motor esté encendido (no se oye ningún zumbido).

Si el taladro no se enciende y su mandril se gira fácilmente con el esfuerzo habitual, lo más probable es que podamos suponer que la parte eléctrica está defectuosa.

La verificación de la especificidad del motivo se lleva a cabo tan pronto como esté disponible, se verifica el cable de alimentación, el botón de control de velocidad, el condensador de arranque y los devanados del motor, todo simplemente se anilla con un multímetro en modo de resistencia.

Entre las fallas eléctricas, se puede notar la rotura de un ancla. La rotura del inducido o del estator se produce por dos motivos: funcionamiento incorrecto y alambre de bobinado de mala calidad. Los principales fabricantes de fama mundial utilizan alambre de doble aislamiento de alta calidad con barniz resistente al calor, lo que aumenta significativamente la confiabilidad de los motores y prolonga significativamente la vida útil de su taladro. Los modelos baratos no soportan robots prolongados e intensos con sobrecalentamiento.

Una avería de la armadura (mal funcionamiento de las bobinas) puede diagnosticarse por un olor característico, un aumento de las chispas durante el funcionamiento. Y al examinarlo, puede ver los devanados quemados del cable. Pero también se puede observar una caída en la potencia del motor, lo que indicará que los devanados han comenzado a arder, su resistencia ya ha cambiado a partir de esto, lo cual se puede ver con un probador.

Se pueden observar las siguientes averías del inducido y del estator: avería eléctrica entre espiras, avería en la “caja” (circuito magnético) y avería del devanado. La avería de la caja se puede determinar usando un megaohmímetro (multímetro) tocando las sondas a cualquier salida del devanado y el circuito magnético. Una resistencia superior a 500 MΩ indica que no hay avería.

Debe saber que, idealmente, las mediciones deben realizarse con un megóhmetro profesional, que tenga un voltaje de medición de al menos 100 voltios. Al realizar mediciones con un multímetro simple, es imposible determinar con precisión que definitivamente no hay una avería, sin embargo, se puede determinar que definitivamente hay una avería. Otra avería se puede medir con un método simple, utilizando una bombilla conectada con un terminal a una red de 220 voltios y los segundos terminales al cuerpo y las placas colectoras.

Será un poco más difícil determinar la ruptura entre vueltas del ancla.Para hacer esto, puede usar un transformador especial, que solo tiene un devanado primario y una ruptura del circuito magnético en forma de canal, para instalar una armadura en él. En este caso, la armadura con su núcleo se convierte en el devanado secundario.

Girando el inducido, de modo que los devanados estén en funcionamiento uno a uno, aplicamos una fina placa de metal al núcleo del inducido. Si el devanado está en cortocircuito, la placa comienza a vibrar con fuerza, mientras que el devanado se calienta notablemente.

A menudo, el cierre giro a giro se puede ver durante la inspección normal, los giros se pueden doblar, arrugar. Puede intentar arreglarlo usted mismo doblando hacia los lados las vueltas cerradas o dobladas del cable.

Para encontrar una ruptura en el devanado del inducido, puede conectar un miliamperímetro a las placas del inducido adyacentes y girar lentamente el inducido. En los devanados completos, aparecerá una cierta corriente idéntica, una interrumpida mostrará un aumento de la corriente o su ausencia total.

Usando el método de comparación, puede encontrar el defectuoso o asegurarse de que esté funcionando correctamente si todos los devanados dan los mismos valores en el multímetro.

Una ruptura en los devanados del estator se determina conectando un ohmímetro a los extremos desconectados de los devanados, la ausencia de resistencia indica una ruptura completa. En este caso, es imposible hacer reparaciones con sus propias manos, rebobinando la armadura o el estator, sin dispositivos especiales.

Al rebobinar los devanados, es necesario cumplir las condiciones: los devanados se enrollan en una dirección, el comienzo del devanado se marca en la bobina, el cable se enrolla en el sentido de las agujas del reloj, después de lo cual se marca el final del terminal. El segundo devanado se enrolla en la misma dirección, con la marca de los terminales al principio y al final.

Para reemplazar el rotor o estator, es necesario desmontar la carcasa, desconectar los cables, las escobillas, si es necesario, quitar el engranaje impulsor y quitar todo el motor junto con los cojinetes de soporte. Compre un reemplazo y vuelva a colocar todo.

Si sospecha que un botón está roto (controlador de velocidad), debe asegurarse de que haya voltaje en los terminales de entrada y salida del botón. Si, cuando presiona el botón, no aparece el voltaje de salida, debe desmontar el cuerpo del botón e inspeccionar todos los contactos.

Como regla general, la quema o pegado de los contactos se determina visualmente. Todos los contactos deben limpiarse a fondo con alcohol y limpiarse con papel de lija. Luego verifique el voltaje nuevamente. La reparación del botón Hágalo usted mismo solo es posible si tiene ciertas habilidades.

Es importante comprender que después de abrir la carcasa, muchas piezas de conmutación simplemente se saldrán de la carcasa. Esto solo puede evitarse levantando la tapa con suavidad y precisión inicialmente.

Al reemplazar un botón por uno nuevo, debe asegurarse de que el nuevo botón esté clasificado para la potencia del taladro específico. Por ejemplo, para un taladro de 750 vatios, el regulador debe ser de al menos 3,4 amperios.

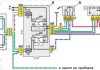

Diagrama de conexión del botón del taladro de impacto:

El pulsador reversible se prueba de la misma manera secuencialmente. El mecanismo de retroceso se basa en un sistema de contacto de apertura y cierre. Su prevención se realiza de la misma forma que el botón de inicio.

Diagrama de conexión del botón de control de velocidad y el reverso del taladro percutor:

La falla del condensador de arranque también puede convertirse en la razón de la "no operación" del motor eléctrico. Por lo general, una condición de inactividad de un condensador se puede ver mediante un cambio de color. Pero es más confiable medir su capacidad y compararla con el valor nominal.

Reparación de la parte mecánica del taladro.

En la parte mecánica del taladro percutor, también puede haber varias averías, por ejemplo, un eje de taladro atascado. Si el mandril no se puede girar con la mano y el motor zumba cuando se enciende, lo más probable es que la razón sea una avería de la caja de cambios o los cojinetes. Una causa común de falla se puede ver en la destrucción de los cojinetes deslizantes.

También puede aparecer una avería de la caja de cambios en el caso de que el mandril se gire a mano y el motor eléctrico esté en marcha, y la rotación no se transmita al eje principal.Todas las fallas en la parte mecánica pueden causar paradas intermitentes y mal funcionamiento durante el funcionamiento, zumbido, rectificado y velocidad de rotación del eje insuficiente.

El principio del taladro percutor se basa en el movimiento de traslación de dos trinquetes, que se repelen entre sí a medida que gira el husillo del motor. Durante la perforación con percusión, el motor impulsa el husillo.

Desde el husillo del motor, los movimientos de rotación se transmiten además al engranaje grande de la caja de cambios al que está unido rígidamente el trinquete.

Esquema de una caja de cambios "planetaria":

La superficie ondulada del trinquete del engranaje grande se desliza sobre la superficie ondulada del segundo trinquete fijada rígidamente a la carcasa del engranaje, realizando así acciones de impacto.

Con el tiempo, en el proceso de uso prolongado e intensivo del taladro en el modo de perforación con un impacto, las superficies onduladas de los trinquetes se desgastan, el impacto se vuelve cada vez más débil o no ocurre en absoluto. Es necesario inspeccionar las partes desgastadas de la caja de cambios y, si es necesario, reemplazarlas por otras nuevas.

Si el mandril está atascado o se oye un chirrido audible, en primer lugar, debe desmontar el cuerpo del taladro e inspeccionar el estado de los engranajes en la caja de engranajes. El desgaste de las estrías de montaje o los dientes destruidos de los engranajes indican la falla de la pieza. Este engranaje debe ser reemplazado.

Los engranajes se inspeccionan a lo largo de toda la circunferencia, girando suavemente los ejes a mano. Los cojinetes se pueden comprobar girando el eje en ellos. Si el eje está lento, comience por lubricar los cojinetes. Si esto no ayuda, se quitan del eje con un extractor especial.

La jaula del rodamiento se desplaza con las manos. Si el movimiento es difícil o se escuchan sonidos extraños, entonces se debe reemplazar el rodamiento. Un rodamiento que no se reemplaza a tiempo provocará un atasco del inducido o, en el mejor de los casos, el rodamiento simplemente girará en el asiento.

Para llegar a los cojinetes del taladro es necesario retirar por completo el motor junto con la caja de cambios, después de retirar las escobillas para que no se rompan y no salten.

Antes de sacar el interior del taladro, considere cuidadosamente qué, dónde estaba, para que durante el montaje, como suele ocurrir con los artesanos “experimentados”, no queden un montón de elementos innecesarios, que son difíciles de usar. No pierda la bola, que se encuentra en el extremo del eje del portabrocas, se encarga de perforar con y sin impacto.

Si es necesario y si el portabrocas está muy desgastado, desenrosque el tornillo de fijación, que se encuentra dentro del portabrocas. Después de eso, el mandril con la rosca a la izquierda se desenrosca y se retira del eje. El cartucho se reemplaza por uno nuevo.

A menudo, el taladro se rompe durante un trabajo serio, durante una reparación en curso o en otras condiciones, para no perder tiempo y para que esto no sea un problema para usted, debe recordar cómo reparar el taladro usted mismo. Debe conocer el diseño del taladro utilizado y determinar fácil y rápidamente la causa del mal funcionamiento y eliminarla.

El taladro se considera una de las herramientas de bricolaje más populares y se utiliza en muchos tipos de trabajos. Debido al uso intensivo, las piezas de la herramienta pueden romper y dañar el dispositivo. No se apresure al centro de servicio: es muy posible reparar el taladro con sus propias manos y ahorrar mucho dinero.

Si conoce el dispositivo del taladro y el principio de funcionamiento de la herramienta, la autorreparación del producto no lo complicará.

Independientemente del modelo o fabricante, todas estas herramientas eléctricas constan de un conjunto típico de componentes básicos.

Cualquier reparación de taladro por parte de usted mismo debe comenzar con una inspección visual de todas las piezas. El principio aquí es simple: de simple a complejo, es decir, primero verificamos el cable, el cableado, los contactos, varios sujetadores, luego comenzamos a probar los bloques y el motor.No siempre se trata de un desmontaje completo del producto, pero en la práctica debe estar preparado para tal desarrollo de eventos. Cómo desmontar un modelo específico, el manual de instrucciones ayudará.

Independientemente de la calidad de construcción y el fabricante, las siguientes fallas ocurren con bastante frecuencia:

- el motor eléctrico falla debido a una falla del inducido o del estator;

- desgaste extremo de cepillos;

- problemas de rodamientos;

- el botón de control de velocidad no funciona;

- los contactos del botón de inicio están oxidados o quemados;

- rotura del portabrocas que sujeta el taladro debido al desgaste de las mordazas.

Si decide reparar un taladro eléctrico usted mismo, primero debe diagnosticar y encontrar un mal funcionamiento. Rara vez es posible reparar una pieza defectuosa por sí sola, como regla, simplemente se reemplaza por una nueva.

Antes de desmontar el taladro, asegúrese de que esté desconectado de la red. Cualquier desmontaje comienza con la eliminación de los sujetadores. Luego desatornillamos los tornillos y los tornillos autorroscantes, retiramos la parte superior del producto; todos los componentes permanecen en la parte inferior. Diagrama de cableado del taladro bastante simple: no es necesario describir por separado todos los elementos, todo ya es intuitivo.

Naturalmente, es mucho más difícil para los modelos con ajustes electrónicos, pero apenas es posible reparar un taladro con tales unidades por su cuenta, es mejor confiar esto a especialistas del centro de servicio.

Cuando se corta la energía, solo necesita cambiar la posición del producto; lo más probable es que la razón esté en el cable uno de los cables se rompió... Es necesario desconectar el taladro de la red y verificar con un cable multímetro. Puede usar la opción más simple: una bombilla y una batería en el mismo circuito.

¡Atención! Está estrictamente prohibido tirar del cable cuando el taladro está enchufado, para evitar un cortocircuito; tendrá que rebobinar el devanado del motor.

Después de comprobarlo, puede doblarlo como desee para que encuentra el lugar del acantilado, luego se corta una parte del cable, se pelan los cables y se crean nuevos contactos para la conexión. Cuando se produce una rotura en el medio del cable, debe reemplazarse por completo por uno nuevo. Es cierto que los usuarios ahorrativos prefieren conectar los cables rotos soldando, seguido de un aislamiento confiable del sitio de reparación, pero ya no hay una confianza total en dicho cable.

Esta pieza tiene un diseño muy simple, pero si ocurre un problema, evitará que se inicie el taladro. Su trabajo es simple: la llave se desliza en un bloque especial y cierra los contactos con un dedo empujador. De operación a largo plazo dentro del bloque el polvo se acumula, que impide que el botón se mueva y lo bloquee, impidiendo el cierre del circuito de contactos. El defecto se elimina fácilmente: abra y elimine el polvo con un cepillo.

¡Importante! Nunca intente lubricar las superficies deslizantes del botón; el polvo se mezclará con la grasa y se agotará, lo que provocará que se reemplace toda la unidad.

Para reparar el botón de perforación, debe quitar la pared lateral, verificar la integridad de los contactos. Cuando se hayan formado depósitos de carbón, limpie el contacto con papel de lija fino. Si el contacto se quema, cambiamos todo el bloque.

No todos los usuarios saben que la energía de la red se transmite al rotor mediante escobillas de grafito; durante el funcionamiento normal, se produce un arco constante entre ellos y el rotor. Hay ocasiones en las que se acumula un montón de polvo entre la armadura y el cepillo, y dado que el polvo es un dieléctrico, el taladro no funcionará hasta que eliminemos el polvo y restablezcamos el contacto.

Durante el uso, los pinceles disminuyen gradualmente, porque se borra su parte inferior. Es necesario inspeccionarlos y cambiarlos periódicamente; es fácil de hacer, solo necesita tener un nuevo juego en stock.

Cuando observe fuertes chispas en el área de los cepillos y los haya cambiado recientemente, esto puede suceder debido a problemas del rotor o su colector.

Para una revisión completa, retire con cuidado el rotor del estator. Los contactos pueden estar carbonizados o tener sarro; debe limpiarlos con papel de lija estrictamente en la dirección de rotación. La razón la aparición de escoria puede haber trabajo a largo plazo a máxima velocidad. ¿Cómo comprobar si el rotor funciona correctamente? Haga sonar las laminillas adyacentes con un multímetro; su resistencia debe ser idéntica.

No lo olvide comprobar bobinado - si hubo un cortocircuito con la caja del circuito magnético. En caso de avería, el devanado defectuoso se rebobina de forma independiente o se lleva a un centro de servicio.

Se debe realizar una inspección visual periódicamente: en caso de sobrecalentamiento, cuando el producto fue operado a cargas máximas, el barniz protector podría derretirse y ocurrir cierre giro a giro... En este caso, el devanado se quemará y el motor eléctrico no será adecuado para seguir funcionando. La verificación se realiza de la misma manera que en el caso del rotor: verificamos los devanados con un multímetro. Si se detecta una avería, se debe rebobinar el devanado del estator.

Los principales fabricantes de taladros de impacto prestan especial atención a la protección de los cables de bobinado, porque sus productos funcionan en un modo especial.

¿Por qué el dispositivo sigue sin funcionar si comprobó todo y descartó averías en el circuito eléctrico del taladro? Solo puede haber una respuesta: el estado no operativo del producto surgió debido a la presencia de fallas mecánicas.

- Los rodamientos no funcionan... El polvo entra en la grasa debido al avance de la caja de empaquetadura, por lo que se desgastan rápidamente y pueden atascarse en algún momento. Es fácil de eliminar: lavamos el cojinete en queroseno, cambiamos los retenes, rellenamos con grasa nueva, mejor que una composición especial para productos con altas velocidades de rotación.

- Reductor roto - una avería muy grave, necesita engranajes de repuesto o tendrá que reemplazar todo el módulo. Solo es necesario instalar el mismo modelo. Si el taladro es una modificación común, entonces no es un problema comprar repuestos en las tiendas.

- Los expertos consideran una de las fallas más difíciles. rotura de piezas del cartucho.

Durante el trabajo, los desechos de perforación a menudo ingresan a la parte interna del mandril, se mezclan con el lubricante, que calza las mordazas internas. El cartucho debe desmontarse, todas las piezas se lavan y lubrican antes del montaje. Si se encuentra un desgaste extremo, entonces se debe reemplazar la pieza; si la base o el manguito están muy desgastados, se debe reemplazar todo el bloque.

Intentamos informarle sobre todas las fallas encontradas durante el funcionamiento de los taladros eléctricos. Recuerda que las reparaciones de bricolaje siempre son mucho más económicas que comprar un producto nuevo.

Un taladro eléctrico en un taller casero ocupa un lugar especial. Por lo tanto, la rotura de la herramienta es una molestia bastante grande. A pesar de la complejidad del diseño, es muy posible realizar una reparación independiente.

2.botón con unidad de encendido - puede equiparse con

interruptor de marcha atrás (regulador de velocidad);

3. regulador de velocidad de rotación del eje (o interruptor de marcha atrás);

4.Carcasa de la caja de cambios: realiza funciones de carga para girar

5. engranajes y mecanismo reductor;

6. cojinetes del eje del cartucho y el inducido del motor;

8. conjunto de escobillas del motor eléctrico;

9. Mandril con mecanismo de sujeción de taladro o cortador.

El ejercicio nunca se rompe en su totalidad: falla uno de los elementos. Habiendo entendido el diseño y la interconexión de los conjuntos de herramientas eléctricas, será más fácil localizar el mal funcionamiento.

La reparación del taladro se lleva a cabo según el principio "de simple a complejo". No debe desmontar inmediatamente la herramienta del tornillo y evaluar el estado de todos los nodos al mismo tiempo.

- El taladro no se enciende. Comenzamos con el cable de alimentación (al menos antes de eso, debe verificar el voltaje en el tomacorriente y el cable de extensión). Habiendo desmontado la carcasa, encontramos los contactos del cable y los "hacemos sonar" con un multímetro.

¡Importante! ¡No compruebe el cable de alimentación con tensión aplicada! Si los conductores portadores de corriente se rompen, puede recibir una descarga eléctrica u organizar un cortocircuito.

Conectamos a la toma del enchufe de red y al terminal opuesto del cable. Luego doblamos el cable varias veces a lo largo de toda su longitud. La pérdida de contacto o su ausencia total indica la presencia de un circuito abierto dentro del aislamiento. Si la fractura del conductor portador de corriente está cerca del borde, el cable se corta y se vuelve a conectar. Solo será un poco más corto. Si el espacio está en el medio de la longitud, es mejor reemplazar el cable. El empalme no será seguro.

- El cable funciona correctamente, verificamos el interruptor. Conectamos el multímetro a los terminales y presionamos la tecla. Una gran corriente fluye a través de los contactos, se producen chispas (especialmente cuando entra polvo en la carcasa). Los contactos pueden oxidarse cursi. Desmontar con cuidado el cuerpo del interruptor y limpiar los grupos de contacto con papel de lija fino.

En caso de rotura de piezas metálicas, es mejor comprar una unidad nueva.

- Si hay un grupo de contactos adicional en el circuito entre el interruptor y el motor eléctrico (por ejemplo, un interruptor inverso o un regulador de velocidad), también diagnosticamos este nodo.

- A continuación, verificamos los cables de conexión del interruptor a las escobillas del motor. Si están en orden, diagnosticamos el conjunto del cepillo.

Los resortes deben presionar con confianza los cepillos contra las laminillas de anclaje; revisamos los elementos de carbono en sí mismos para ver si están desgastados. Si es necesario, cambiamos: las piezas de repuesto se incluyen en el juego de entrega o se compran en tiendas especializadas. Las tiras de contacto del inducido pueden oxidarse u obstruirse. Se pueden limpiar suavemente con papel de lija fino.

- Una avería más compleja es la falla del inducido o de los devanados del estator. Usando un multímetro, se verifica un cortocircuito entre el cuerpo de la unidad y los contactos de los devanados. Luego se mide la resistencia. El valor debe ser el mismo en cada devanado, la variación en las lecturas no debe ser superior al 5%. Los devanados defectuosos deben rebobinarse.

- Puede hacerlo por su cuenta o en un taller de reparación (en cualquier caso, será más económico que comprar un motor nuevo).

Tales averías se manifiestan con bastante claridad. Ruidos extraños, rechinamiento, atasco del eje, etc.

- El motor gira lentamente y los devanados se calientan mucho. O, durante la rotación normal, se escucha un zumbido característico (rechinar). Lo más probable es que los cojinetes del rotor estén desgastados u obstruidos. Habiendo desmontado el cuerpo del taladro, sacamos con cuidado el rotor. Se quita junto con los cojinetes. Al girar el clip exterior, determinará inmediatamente el mal funcionamiento. Si los cojinetes giran con fuerza, deben lavarse con un líquido penetrante (WD-40 o queroseno normal)

¡Importante! ¡Asegúrese de que no entren líquidos en el devanado del inducido! De lo contrario, el barniz aislante puede disolverse y se producirá un circuito entre vueltas.

Luego, se coloca grasa entre los clips para las unidades de altas revoluciones. La grasa de litol o grafito para rodamientos de automóviles servirá.

Si hay un juego entre las pistas de los cojinetes, se deben reemplazar las unidades.

El desmontaje se realiza con un extractor especial o con una llave de boca.

Si no hay bolas, asegúrese de encontrarlas en el estuche. Los objetos que se caen pueden quedar atrapados entre las piezas del motor o de la caja de cambios y dañar toda la unidad.

- Los cojinetes del eje del mandril se diagnostican y reparan de la misma forma. Solo desmantelarlos sin un extractor no funcionará.

- Si el lugar de montaje de la caja del rodamiento exterior (cama) está desgastado (esto sucede cuando el rodamiento está atascado), necesitará hacer revestimientos de chapa fina de metal. De lo contrario, se producirán golpes cuando el eje gire.

- El motor gira en modo normal, se escuchan ruidos y chirridos en la carcasa de la caja de cambios. El eje gira de manera desigual. Engranajes del reductor gastados o destruidos.

Desmontamos la carcasa y examinamos los engranajes.

Es recomendable lavar el conjunto de grasa vieja y girar el eje 360 °, controlando el enganche de los engranajes.Si se detecta un juego o un desgaste excesivo de los dientes, será necesario cambiar la parte mecánica.

Quizás simplemente se haya acumulado una gran cantidad de polvo en la carcasa de la caja de cambios. Junto con el lubricante, se forma una pasta abrasiva. En este caso, después de enjuagar el conjunto, simplemente agregue grasa nueva.

Consejo: La grasa debe cambiarse periódicamente sin esperar a que se rompa.

Especialmente si a menudo perfora paredes de piedra.

- El cartucho está roto. Para los dispositivos de levas (llave en mano) esta es una gran rareza, el diseño es confiable y simple. La unidad está expuesta al polvo, por lo que el mecanismo interno puede atascarse fácilmente. La mayoría de las veces, las guías de las pinzas están obstruidas con pequeñas partículas abrasivas.

Si el mandril no gira bien, basta con soplarlo con aire comprimido y tratarlo con un lubricante penetrante.

Atención: ¡Los mandriles de mordaza no lubrican el interior!

Es bastante difícil desmontar una pieza sin una herramienta especial. Si algún componente está roto mecánicamente por dentro, aún debe cambiar todo el conjunto.

Pero los mandriles sin llave, por el contrario, se desmontan y reparan fácilmente.

No son tan fiables y no soportan bien la carga. Para desmontar dicho cartucho, basta con quitar un par de arandelas de seguridad. Encontrará fácilmente una pieza rota o desgastada que se puede reemplazar fácilmente.

Hay dos tipos de sujeción: cono Morse y roscado. En el primer caso, debe infligir varios golpes con un pequeño martillo en la parte posterior del cartucho. Después de lo cual se puede quitar fácilmente.

Para desenroscar el sujetador roscado, el eje se sujeta con una llave (hay planos especiales en el eje).

No hay fallas que no se puedan corregir a mano. Si una unidad separada no se puede restaurar, solo cambia, no es necesario comprar un nuevo taladro.

Para evitar averías, debe seguir reglas simples:

- Después de un trabajo polvoriento, sople los orificios de ventilación y el interior del cartucho. Mantenga limpio el instrumento.

- No sobrecaliente el motor; haga pausas para un uso prolongado.

- Vuelva a llenar la grasa de las piezas giratorias periódicamente.

Un taladro eléctrico es una de las herramientas domésticas más comunes. Y es muy malo cuando de repente deja de funcionar. En tales casos, realmente quiero reparar el taladro con mis propias manos.

Diagrama del dispositivo de taladro eléctrico.

El diseño de un taladro o taladro percutor es bastante simple. Los diferentes modelos de herramientas difieren principalmente solo en la diferencia en la disposición de las piezas y la calidad de su fabricación. La versatilidad del principio de funcionamiento y las estructuras utilizadas le permite realizar una reparación independiente del taladro en la mayoría de los casos de mal funcionamiento.

Cualquier taladro eléctrico consta de un cuerpo, que alberga las partes eléctricas y mecánicas, y un mandril, en el que se monta el taladro, en el eje principal del taladro. La parte eléctrica suele contener:

- motor eléctrico;

- cepillos de contacto fijados en el portaescobillas;

- botón de inicio (interruptor);

- regulador de velocidad del motor;

- dispositivo inverso;

- condensador de arranque;

- cable de alimentación (cable).

Diagrama del mecanismo de percusión del taladro.

A su vez, un motor de CA de dos fases consta de un estator y un rotor (armadura) con un colector.

La parte mecánica incluye una caja de cambios y un sistema de cojinetes. La caja de cambios transfiere la rotación del motor eléctrico al eje del taladro, reduciendo la velocidad de rotación. Una parte mecánica más compleja en un taladro percutor (taladro percutor). El reductor del taladro percutor proporciona el movimiento de percusión-traslación y rotación del taladro (taladro). Su diseño, además del engranaje, incluye pistones (choque y volador), ariete y percutor.

Un mal funcionamiento de la parte eléctrica se manifiesta en forma de falta de rotación del motor, es decir cuando no hay ninguna indicación de que el motor está funcionando (zumbido, vibración, etc.).Si el taladro de impacto no se enciende y el cartucho se gira fácilmente con la mano, entonces podemos hablar con seguridad sobre un mal funcionamiento de la parte eléctrica. Lo mismo puede decirse si no hay control de velocidad o rotación inversa. Un mal funcionamiento esperado en la parte eléctrica se indica mediante chispas durante el funcionamiento del taladro. Las interrupciones temporales en el funcionamiento del taladro, los ruidos extraños también pueden indicar un circuito eléctrico.

Muy a menudo, un mal funcionamiento en la parte eléctrica se debe al desgaste de las escobillas de contacto. Si se reducen en un 40%, se pueden observar chispas y mal funcionamiento. Con más desgaste en las escobillas, el motor eléctrico simplemente no se enciende. El procedimiento para determinar el culpable de un mal funcionamiento en la parte eléctrica se recomienda de la siguiente manera (según esté disponible). Primero, el probador determina la integridad del cordón (cable). Luego, se verifica el funcionamiento del botón de inicio (interruptor) y la integridad del condensador de arranque. Luego, los botones de contacto se eliminan y se verifican. Finalmente, se determina la integridad de los devanados del motor.

Una señal clara de un problema mecánico es un eje de perforación atascado. Si el cartucho no se puede girar con la mano y, al mismo tiempo, puede escuchar el zumbido del motor eléctrico cuando se enciende, entonces la razón radica en la avería de la caja de cambios o del rodamiento. La causa más común de falla mecánica es la falla de los cojinetes de empuje. También puede aparecer una avería de la caja de cambios en el caso de que el mandril se gire a mano y el motor eléctrico esté en marcha, y la rotación no se transmita al eje principal. Un mal funcionamiento en la parte mecánica puede causar mal funcionamiento periódico (paros temporales) del taladro, zumbido, rectificado y velocidad de rotación del eje insuficiente. En las perforadoras de roca, un mal funcionamiento en la parte mecánica puede eliminar el movimiento de impacto de la perforadora.

Finalmente, un mal funcionamiento puede manifestarse en el portabrocas. Por lo tanto, puede ser difícil quitar el taladro cuando las levas no se abren debido a una rotura en el acoplamiento dentro del portabrocas. A veces, el mal funcionamiento se manifiesta en forma de desplazamiento del mandril en relación con el eje del taladro. En este caso, se produce un mal funcionamiento en el área donde el mandril está unido al eje.

Una de las causas más comunes de mal funcionamiento es el desgaste o quemaduras de las escobillas de contacto. Los primeros signos de desgaste de las escobillas aparecen en forma de chispas en la zona de contacto de las escobillas con el inducido del motor eléctrico y averías leves del taladro cuando se aumenta la carga.

La ubicación de las escobillas de contacto dentro del taladro.

Muchos modelos de taladros tienen acceso simplificado a las escobillas, y cambiarlos no es difícil, y algunos taladros requieren desmontar el cuerpo y quitar el portaescobillas. Las escobillas deben reemplazarse por otras nuevas del mismo tamaño que las escobillas defectuosas.

Deben estar firmemente sujetos al portaescobillas. El contacto eléctrico del cable conductor debe estar bien apretado. El contacto de la escobilla con el colector de inducido debe ser confiable. Es necesario verificar la acción del resorte.

La falla de un motor eléctrico es la segunda causa más importante de un mal funcionamiento del taladro. Esto se debe a daños en el devanado del estator o el inducido. Dicho daño se produce debido a un defecto de fábrica en los devanados o al funcionamiento incorrecto del taladro (funcionamiento a largo plazo sin interrupciones, carga que excede la carga permitida cuando el taladro está atascado, etc.). Como regla general, la avería eléctrica del devanado se identifica fácilmente visualmente o por el característico olor a quemado. Si no hay manifestaciones visibles, entonces los devanados del motor deben verificarse con un probador, ohmímetro y megaohmímetro para determinar el valor de resistencia. Puede haber tres tipos de daños en los cables: cortocircuito entre las vueltas, avería de una vuelta en el cuerpo o rotura de un cable. La reparación del estator o del inducido no se realiza de forma independiente.

Diagrama de conexión del motor de perforación.

Para reemplazar los elementos del motor eléctrico, se desmonta el cuerpo del taladro, se desconectan las escobillas de contacto y los cables conductores, y se retira el motor eléctrico junto con los cojinetes de soporte.

Si es necesario, retraiga el engranaje impulsor. El elemento defectuoso del motor eléctrico se desconecta y se reemplaza por uno nuevo o el viejo se instala después de la reparación (rebobinado) por profesionales.

El interruptor (botón de inicio) y el regulador de velocidad de rotación en el taladro generalmente se combinan. La velocidad se regula presionando el botón con diferentes esfuerzos. Primero, debe verificar la presencia de voltaje en los terminales de entrada y salida del botón. Si no hay señal, retire con cuidado la carcasa del botón e inspeccione todos los contactos. Como regla general, la quema o pegado de los contactos se determina visualmente. Todos los contactos deben limpiarse a fondo con alcohol y limpiarse con papel de lija. Después de eso, se debe verificar nuevamente la presencia de voltaje. Si no hay señal, el botón debe reemplazarse por uno nuevo. La causa puede ser una violación del contacto eléctrico con el cable. En este caso, el cable debe soldarse.

Diagrama de conexión del botón de taladro con reverso.

El mecanismo de rotación inversa se basa en un sistema de contactos de apertura y cierre. Su prevención se realiza de la misma forma que el botón de inicio. Además, debe verificar todos los cables del mecanismo que van a las escobillas y al estator del motor eléctrico.

La razón de la imposibilidad de arrancar el motor eléctrico puede ser la falla del condensador de arranque. Por lo general, una condición de inactividad de un condensador se nota mediante un cambio de color. Pero es más confiable medir su capacidad y compararla con el valor nominal.

La verificación de la parte eléctrica comienza con la determinación de la integridad del cable de alimentación (cable) con un probador u ohmímetro.

Se mide la resistencia entre los contactos del enchufe (determinación del cortocircuito de los cables) y la resistencia de cada núcleo.

Un portabrocas atascado o un chirrido indica una falla en la caja de engranajes o los cojinetes. En primer lugar, debe desmontar el cuerpo del taladro e inspeccionar el estado de los engranajes en la caja de cambios. El desgaste de las estrías de montaje o los dientes destruidos de los engranajes indican la falla de la pieza. Este engranaje debe ser reemplazado. Los engranajes se inspeccionan a lo largo de toda la circunferencia, girando suavemente los ejes a mano.

Los cojinetes se controlan girando el eje en ellos. Si el eje está lento, comience por lubricar los cojinetes. Si esto no ayuda, se quitan del eje con un extractor especial. La jaula del rodamiento se desplaza con las manos. Si el movimiento es difícil o se escuchan sonidos extraños, entonces se debe reemplazar el rodamiento.